新阳选煤厂降低介耗的实践

- 格式:doc

- 大小:23.50 KB

- 文档页数:5

选煤厂洗选系统降低介耗技术研究摘要:科技的快速发展,社会在不断进步,重介质选煤工艺是煤炭洗选常用方式,重介质是洗选过程中核心原料,重介质消耗量直接影响重介质选煤工艺水平以及生产成本。

降低洗选过程中重介质消耗不仅可提高选煤厂生产技术水平,也是降低洗选成本的主要途径之一。

关键词:煤炭洗选;磁选机;重介质;介质消耗;整改措施引言“富煤、贫油、少气”是我国资源赋存基本特点,其决定了我国在相当长的时期内需依赖煤炭作为主体能源。

煤炭的清洁利用一直是能源领域的重点发展方向,经过多年攻关,我国已取得多项具备世界先进水平的关键技术成果。

尤其在“十二五”期间,我国在先进生产装备、先进生产工艺、先进环保措施方面取得了长足发展。

作为洁净煤技术的源头,煤炭洗选加工可在进入发电、炼焦、制氨、制油等工艺前大幅降低硫、磷、钙等不利元素,并可预先脱除汞、氟等有害元素,为后续行业提供优质原料,降低后续工艺的环境治理成本。

此外,我国煤炭集中分布地区与经济发达地区高度偏离,两地区间资源互通严重依赖铁路、水路运力,通过洗选加工可脱除原煤中大量水、灰,进而可大幅降低无效运力,节省运输成本。

1概述目前,重介洗选工艺是我国选煤行业的首选工艺,约占原煤入洗量的80%以上。

重介洗选工艺中,存在一定的介质损耗。

系统可通过PID调节,使系统中介质密度维持在设定值,但为了保证生产的连续性,仍需不断向系统中补充介质,这就是所谓的“加介”。

加介是重介洗选工艺中重要环节。

加介过程可分为三大步骤。

第一步是介质获取,将介质从介质库添加到介质稀释池的暂存区;第二步是介质冲洗,将介质从介质暂存区冲洗至泵坑;第三步又可称作介质添加,通过加介泵,将稀释后的介质悬浮液输送到加介磁选机,再经管道添加到合介桶。

第二步中,通过PLC程序对冲洗水管的电磁阀进行控制,可实现自动冲洗;第三步中,核心设备是加介泵和加介磁选机,通过PLC程序控制这两台设备的电动机启停,可实现自动控制。

但是第一步,目前还很少有选煤厂实现自动控制,无人值守更是不多见。

洗煤厂降低重介质损耗率的研究与实践重介质损耗率高是当前重介选煤厂面临的普遍问题,重介质损耗率高不仅会影响产品质量,降低分选系统的稳定性,对于提高选煤厂经济效益也极为不利。

以某选煤厂为研究对象,分析了重介质损耗的主要原因,并有针对性的从设备改造、重介质管理和优化重介质添加方式等方面给出了降低重介质损耗率的措施。

实践证明,通过这些措施的实施,该选煤厂重介质损耗率降低了42%,降耗效果显著。

标签:选煤厂;重介质;损耗率;措施重介质选煤技术因具有技术成熟、操作简单、原煤适应性强、分选效率高等优点在我国选煤厂应用比重逐渐加大[1-3]。

但是,很多重介选煤厂存在重介质损耗高等问题,重介质损耗率高不仅影响产品质量和分选系统的稳定性,对于提高选煤厂的综合经济效益和现代化管理水平也极为不利[4-5],故如何降低重介质损耗率一直是重介选煤厂技术人员的研究重点。

在研究重介质损耗时认为,重介质消耗主要原因是重介质回收率低引起,同时在重介质的运输、储存和管理过程中也会造成部分重介质损耗。

某重介选煤厂设计原煤处理能力为120万吨/年,在投产初期重介质消耗量仅为1.8kg/t,随着井下原煤煤质的改变及设备使用年限的增加,近期重介质消耗量基本稳定在3.1kg/t左右,有时甚至可达4kg/t,重介质损耗率高已经成为了影响该选煤厂节支降耗的重要因素,也不利于应对当前煤炭疲软形式。

鉴于此,决定组织技术人员对该选煤厂高重介质消耗率进行分析,并提出有效解决方案。

1 选煤厂概况该选煤厂设计原煤处理能力为120万吨/年,是一座动力煤矿井型选煤厂,入选产品主要为烟煤和贫煤。

该选煤厂分选工艺较为常见:块煤重介质斜轮分选+末煤重介质旋流器分选+粗煤泥TBS干扰床分选机分选+煤泥浮选+煤泥水离心、压滤回收煤泥。

其中,100~13mm粒度级原煤进入斜轮分选机分选,13~2mm粒度级原煤进入重介质旋流器进行分选,2~0.25mm粒度级物料进入TBS 分选机进行分选,0.25~0mm粒度级物料进入浮选机进行分选,通过分选所得产品主要有80~10mm粒度级块煤、13~0mm粒度级末精煤和10~0mm粒度级末原煤。

推行精细化管理,有效降低选煤厂介耗发表时间:2019-05-20T14:43:48.780Z 来源:《防护工程》2019年第3期作者:户瑞典[导读] 针对鹤矿集团选煤总厂介耗高的原因,制定了降低介耗的有效途径,并取得了良好效果。

龙煤鹤岗矿业有限责任公司选煤总厂黑龙江鹤岗 154100摘要:针对鹤矿集团选煤总厂介耗高的原因,制定了降低介耗的有效途径,并取得了良好效果。

关键词:介耗弧形筛脱介筛磁选机1 前言龙煤鹤岗矿业有限责任公司选煤总厂经过多年的技术改造,先后引进末煤三产品重介旋流器和煤泥加压过滤机等工艺设备。

选煤总厂入洗原煤为末煤,煤质可选性好,精煤产率在60%以上,这给脱介带来一定困难,在近几年的生产过程中,系统中磁铁矿粉消耗量(介耗)较高且不稳定,一度成为生产中一大难题,介耗偏高,既增加了生产成本,同时人工加介增加劳动强度,还影响产品的质量,给生产也带来许多困难。

针对介耗居高不下的生产难题,经过多次深入调研分析研讨,逐渐找到了介耗高的主要原因。

2 影响重介选煤厂介耗的几个因素重介选煤厂原煤分选是在磁铁矿粉和水形成的悬浮液中进行的,悬浮液只是一种煤介,应该在系统内不断循环使用,由于介质质量、脱介和介质回收效果等原因,系统运行中必将损失一部分磁铁矿粉,为保持生产系统中悬浮液的稳定,损失部分要及时添加,这部分即是系统介耗,重介选煤厂影响介耗有以下几个因素:2.1 介质的质量和数量的影响三产品重介旋流器分选工艺对悬浮液的要求较高。

要使悬浮液稳定合格,还要便于回收,介质要求磁性物含量达到95%,介质粒度要求-320网目达到60%以上,如果介质质量满足不了技术要求,将增加介耗量。

2.2系统脱介效果的影响作为介质的磁铁矿粉能否及时从产品中脱掉,进入到循环系统中再用,这是介耗高低的主要原因。

2.3介质回收效果的影响介质被脱掉后要进入回收设备磁选机中进行回收,磁选机的回收效率对介耗影响较大。

系统跑冒滴漏的介质是否回收也影响到介耗。

降低重介选煤厂介质消耗的途径陈修奇【摘要】从选煤厂设计和生产管理两个层面,阐述了降低重介选煤厂介质消耗的途径,主要有:减少系统的煤泥含量,降低合格介质循环介质量,强化脱介和磁选效果,选用质量合格的磁铁矿粉,减少"跑冒滴漏"和事故放料等.【期刊名称】《选煤技术》【年(卷),期】2011(000)001【总页数】4页(P27-30)【关键词】重介选煤厂;介耗;选煤厂设计;生产管理;途径【作者】陈修奇【作者单位】山东巨龙能源有限责任公司,山东,荷泽,274918【正文语种】中文【中图分类】TD942+.7重介选煤厂的介质消耗水平是衡量全厂生产工艺水平和管理水平的重要技术经济指标。

介质消耗是重介选煤厂的主要材料消耗及成本构成因素之一,它不仅关系到生产系统的稳定,而且影响全厂的经济效益。

1 重介选煤厂介质消耗及其标准重介选煤厂的介质消耗包括技术介耗与管理介耗。

技术介耗是指重介各产品 (精煤、中煤和矸石)和各磁选机尾矿带走的介质折合到每吨入选原煤的重量;管理介耗是指介质的储存、运输、添加及生产过程中的跑、冒、滴、漏而损失的介质折合到每吨入选原煤的重量[3]。

《煤炭洗选工程设计规范》中最新规定的介耗标准为:块煤系统 <0.8 kg/t;混煤、末煤系统 <2.0 kg/t[1]。

事实上,我国选煤厂能达到上述指标的并不多。

目前,1t原煤介耗较先进的指标在 1.5 kg以下,一般为 2~3 kg,高的为 5~6 kg,甚至更高。

因此,在选煤厂设计和生产管理中,及时分析和查找各种损耗,并采取相应的技术手段或管理措施,对减少生产过程的介质损耗、降低生产成本、提高工艺水平非常重要。

2 技术介耗的控制2.1 选煤厂设计中控制技术介耗的途径2.1.1 原煤脱泥后入选由于机械化采煤作业的普及和大块原煤机械排矸流程的推广,入选原煤中的原生煤泥量和次生煤泥量大大增加。

虽然通过分流可以控制重介悬浮液中的煤泥积聚,但如果煤泥量太大,分流量必然也虽然选前脱泥环节可导致工艺系统复杂化,增大设备布置难度,扩大了厂房的空间体积,但是旨在减少进入重介分选系统的煤泥量的选前脱泥环节具有多方面的积极意义:(1)可以降低重介悬浮液的粘度,改善细颗粒煤的分选效果。

降低介质消耗提高经济效益一前言随着洁净煤技术的发展,作为洁净煤源头技术的选煤方法,取得了较大发展。

发展选煤技术就是要谋求经济效益、社会效益和环境效益相统一。

近年来,由于重介选煤是效率较高的一种选煤方法,随着我国重介选煤设备的日趋完善,重介选煤技术得到蓬勃发展。

目前,在国有重点煤矿重介质选煤所占比例为50%以上,就云南省来说所占比例为85%以上。

吨煤介质消耗作为重介质选煤的一项重要经济指标,如何使介耗达到选煤厂质量标准,是每个选煤厂必须面对的实际问题,也是降低生产成本的重要途径之一。

二影响介质消耗的因素1入选原料煤的影响 1.介耗与粒度组成关系在重介分选工艺中,如流程设计合理,磁选等环节设备运行正常,生产管理严格,那么产品带走的介质就是介耗的直接原因。

产品带走的介质是由于介质与煤粒之间互相粘附造成的,一般占介耗的60%---80%。

粘附损失的介质消耗与入选原料煤粒度组成有着密切的关系。

一定重量的原煤散物料,粒群的平均粒度越小,粒群所具有的总表面积越大,损失的介质也越多。

因此,在满足所选用分选工艺的粒度要求前提下,力保入选原料煤的粒度较大为佳。

2.入选原料煤的给料不均匀因入选原料煤系统无缓冲仓等设施,不能保证给煤的均匀,时大时小的给煤量,除影响重介分选机的正常分选外,还导致脱介筛的脱介煤泥困难,产品带介量增大,灰分偏高。

2磁铁粉质量及存储不当对于磁铁矿粉的质量,要求严格的磁性物含量和粒度(小于0.045mm)组成,两者一般在90%以上。

非磁性物除造成悬浮液的粘度增加影响分选外,还影响介质的回收。

粒度偏粗,悬浮液中磁铁粉的沉降速度增大,使悬浮液稳定性降低,部分介质粉随产品带走,造成介耗偏大。

介质的露天储存,也是增加管理损失的重要方面,且影响介质粉的质量。

如风雨天气,介质流失,增加介质粉的水分。

冬季气温低,介质粉冻成块,不利于介质的配制和回收。

3产品带走的介质增加重介生产中,弧形筛和脱介筛运行正常与否,脱介效果的好坏,直接决定产品带走的介质多少。

选煤厂控制介质损耗的途径摘要:从磁铁矿粉的性质,选煤用磁铁矿粉质量要求以及选煤厂设计选型、实际生产管理等方面,探讨选煤厂降低介质损耗的途径。

关键词:选煤厂;介质损耗;途径随着重介质选煤技术的日益成熟,尤其是无压给料三产品重介质旋流器的成功使用以及自动控制技术的飞速发展,重介质选煤在我国得到了广泛应用。

而磁铁矿粉做为重介质选煤工艺中不可或缺的消耗材料,其消耗量的多少直接影响着选煤厂的技术指标和经济效益。

重介选煤厂运行质量的好坏,一个关键指标就是介耗,那么如何减少选煤厂的介质损耗,笔者认为大致可从以下几个方面进行控制。

一、保证磁铁矿粉质量满足选煤要求1、磁铁矿粉的物理性质磁铁矿粉的物理性质主要有密度、粒度、磁性以及机械强度、稳定性等。

同等密度的磁铁矿粉,粒度越小磁性物含量越低,反之亦然;相同粒度的磁铁矿粉,密度越高磁性物含量也越高,磁性物含量低密度亦低。

譬如:磁性物含量为95%、-325网目(-0.044mm)粒度含量为85%的磁铁矿粉,当-325网目粒度含量提高到90%,磁性物含量将降到90%以下,这主要是由于共生、结晶的杂质在磨细过程中解离的结果。

磁性物含量高磁铁矿粉越易被回收,粒度越细的磁铁矿粉其稳定性越好。

(1)矿物磁性在已知的元素中,铁、镍、钴是铁磁性的,含有其中一种或两种元素的化合物可以是强铁磁性也可以是弱铁磁性的,也可能是顺磁性的。

在实际工程中,一般分为强磁性、弱磁性和非磁性矿物。

强磁性矿物是在弱磁场磁选机中能够回收的矿物。

(2)化学组成磁铁矿粉以fe2o3、fe3o4为主,还含有sio2、s、p及其氧化物等杂质。

选煤用磁铁矿粉主要来源为化工废料和铁矿石磨矿产品。

由于化工废料中所产磁铁矿粉量少,大量来自强磁性铁矿石磨矿产品。

磁铁矿、磁性赤铁矿、钛铁矿和磁黄铁矿都属于强磁性矿物。

以为fe2o3主的磁铁矿粉来自赤铁矿,以fe3o4主的磁铁矿粉来自磁铁矿,后者的含铁量比前者往往高3%—5%。

加强系统管理,降低介质消耗为了适应环保的要求,企业对煤炭质量的要求不断提高,促使选煤工业向高效率、低成本方向发展。

分选精度高,操作方便、对煤质适应性强、易于实现自动化的重介质选煤技术受到我国青睐。

然而介质消耗高成为重介质选煤厂普遍存在的问题,如何降低介耗成为降低重介选煤厂生产成本的关键。

重介选煤系统的介质损失,包括技术损失和管理损失。

技术损失是指由产品带走和磁选机尾矿流失的磁铁矿粉之和。

管理损失包括选煤厂购入加重质后在?料、运输、贮存以及日常生产过程中由于管理不善发生机械事故、误操作等造成的损失。

顾桥选煤厂是一座设计能力为10Mt/a的矿井型动力煤选煤厂,原煤采用13mm的分级筛进行分级,筛下末煤可以直接作为产品销售,也可以部分进入有压三产品旋流器进行分选,出混煤和矸石两个产品;筛上物经脱泥后进入重介浅槽分选机,浅槽出精煤和矸石两个产品。

顾桥选煤厂于2006年10月开始联合试运转,试运转阶段,介耗较高,有时候因跑介严重而停车补介。

因此,如何降低介耗成为选煤厂急需解决的问题。

选煤厂从现场管理和技术上进行分析,并进行试验,结果在较短时间内将吨煤介耗降到1.5kg以下。

现结合顾桥矿选煤厂的实际情况来说明影响介质损失的因素及降低介质消耗的措施。

1 固定筛(弧形筛)、脱介筛的脱介效果弧形筛和脱介筛在脱介系统中起到至关重要的作用,二者工作效果直接影响到介耗大小。

在生产或调试过程中,一旦出现介耗高的现象,首先应检测设备运转是否正常,脱介效果如何。

某一环节出现问题,就应对其进行相应的调整。

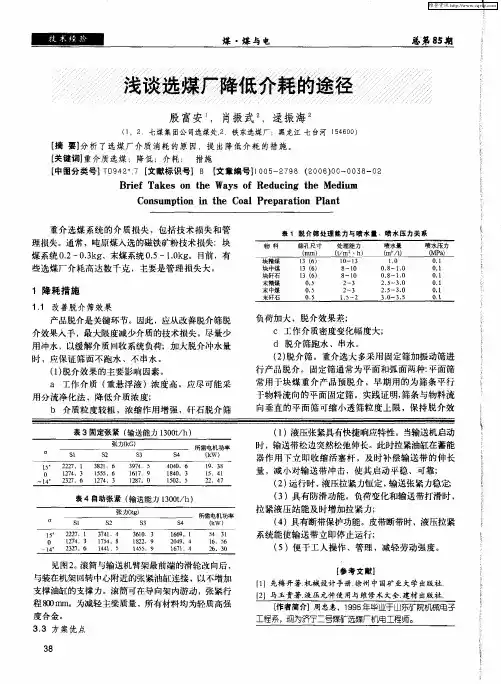

影响脱介效果的主要因素有:设备的处理能力、入料沿筛宽分布情况、喷水、筛面包角、安装角度等。

顾桥厂使用的是固定筛,因为角度不合适、有时浅槽溢流液位低、磨损严重等原因造成固定筛积煤、积介,没有及时清理,影响了固定筛的脱介效果,增大了脱介筛的负荷,降低了脱介筛的脱介效果,从而使大量介质进人稀介质段,增加了磁选机负荷,磁选机来不及处理,就造成跑介。

重介选煤降低介耗技术【摘要】本文论述了重介质选渫厂介质消耗与所用重介质、磁选机、脱介筛的关系,探讨了重介质选煤工艺降低介质消耗的途径。

【关键词】重介质选煤;降低介质消耗理论与实践;途径重介质选煤技术以其特有技术优势,尤其是大直径三产品重介旋流器的研制成功及自动控制技术的成熟,在选煤厂的应用得到发展。

为使重介质选煤技术的经济、高效性得以体现,在工艺设计、介质选用、设备选型和生产管理等环节救助中分析、研究控制介质消耗的理论与实践,降低重介质选煤厂介质消耗量有重要的现实意义。

1 掌握重介质性质与技术要求是降低介耗的基础1.1 重介质的性质现在重介选煤所用的重介质,95%以上的选煤厂是用磁铁矿粉。

磁铁矿粉是典型的强磁性矿物,其密度可达4.5kg/cm3以上,主要来源于铁矿石选后产品。

磁铁矿粉的物理性质指标主要有磁性物含量、密度、粒度、磁性稳定性等;化学组成以Fe2O3、Fe3O4为主,还含有SiO2和S、P及其氧化物等杂质。

由于磁铁矿粉中共生、结晶的杂质在磨细过程中解离的原因,造成同种磁铁矿粉,粒度越小,磁性物含量越低,反之粒度越大,磁性物含量越高;相同粒度的磁铁矿粉,密度越高磁性物含量也越高;磁性物含量越高,磁铁矿粉越易被回收。

但是,粒度越细的磁铁矿粉其形成的重介质悬浮液稳定性越好,例如,-325目(小于0.043mm)占85%的磁铁矿粉,磁性物含量可达95%;当-325目含量提高到90%时,磁性物含量下降为90%。

1.2 磁选机的性能和工作状况磁选机的性能和工作状况是重介质选煤厂降低介耗的保障。

重介质选煤厂中磁介质的回收再利用主要靠磁选机完成,选择磁选机要注意的几个主要参数是:磁选机的磁性材料和磁系结构、磁选机的槽体结构、生产系统中的煤泥水浓度、磁选机入料粒度上限及处理量。

矿物质磁性强弱是磁选效果好坏的决定因素。

回收强磁性矿物用弱磁场磁选机,回收弱磁性矿物用强磁场磁选机。

选煤厂回收介质所用磁选机的选择要服从系统工艺要求,磁选机处理能力要留有余地,所选磁铁矿粉也必须满足本厂实际生产要求。

煤炭洗选与加工三产品重介质旋流器选煤工艺降低介耗的生产实践周宗丰1,刘松彬1,张节文1,李 军2,张 俊2,李新丽2(11淮北矿业集团临涣选煤厂,安徽淮北 235141;21唐山国华科技有限公司,河北唐山 063020)摘 要:介绍了临涣选煤厂东区选煤车间为降低介耗,采取改进稀介质回收工艺系统、增设精煤磁选机、降低悬浮液的循环总量及实现煤泥水深度澄清等技术措施。

关键词:重介质旋流器;选煤;介耗中图分类号:TD942 文献标识码:B文章编号:100727677(2009)0620046204 Discussion on the production practice of reducing medium consumption withthree2product dense medium cyclone coal preparation processZHOU Zo ng2feng1,L IU Song2bin1,ZHAN G Jie2wen1,L I J un2,ZHAN G J un2,L I Xin2li2(1.L inhuan Coal Preparation Plant,H uaibei Minging Group Corporation L t d.,H uaibei235141,China;2.Tangshan Guohua Technolog y Corporation L t d.,T angshan063020,Chi na)Abstract:The technical measures,such as imp roving dilute medium recovery p rocess,installing clean coal magnetic separator, reducing total circulation volume and realizing deep2clarification of slime water,were adopted to decrease medium consumption in Linhuan Coal Preparation Plant.K ey w ords:dense medium cyclone;coal p reparation;medium consumption 淮北矿业集团临涣选煤厂(以下简称临选)是总设计能力为1310Mt/a的亚洲最大的炼焦煤选煤厂。