煤粉活化剂在邯钢焦化厂配煤炼焦过程中的试验研究

- 格式:pdf

- 大小:149.15 KB

- 文档页数:2

我国炼焦煤资源紧缺,扩大炼焦煤资源、提高资源利用率、降低配煤成本尤为重要。

而高炉大型化、高风温、精料、富氧和喷吹等技术的应用[1],使得高炉炼铁对焦炭在高温下的抗熔损性能和稳定性以及表征焦炭在炉内骨架性能的热性质参数反应性(CRI )和反应后强度(CSR )提出更高要求[2]。

影响焦炭质量的因素很多[3-4],总的来说主要有:原料煤性质、备煤工艺、炼焦条件。

实际生产中,我国的备煤工艺和炼焦条件都处在较高且稳定的水平。

但目前大多数焦化企业在炼焦配煤时,只考虑了配合煤的工艺性质(如灰分、硫分、挥发分、黏结指数等),而灰分组成对焦炭质量的影响并未引起足够重视,导致焦炭质量波动较大。

为提高焦炭质量、降低配煤成本,唐山中润煤化工有限公司以实际生产用煤为原料,进行了配煤炼焦实验,考察了单种煤灰分对配合煤矿物质催化指数(MMCI )的影响,以及MMCI 与焦炭质量的关系,以期为今后的配煤炼焦提供理论参考。

1矿物质催化指数定义国内外不少学者提出了灰成分“催化指数”的概念。

灰分催化指数指标包括:碱度指数(MBI )、碱度指数(Bash )、灰分催化指数(ACI )、碱性指数(AI )、催化指数(CI )、矿物质催化指数(MMCI )等。

其中,MMCI 考虑了炼焦煤中自身矿物质数量、质量和分布的影响,采用脱除灰分后添加模型矿物质方法,消除了实验样品中原有矿物质的影响,在同等焦炭强度条件下研究矿物质的催化作用,更具有实际意义[5]。

MMCI 计算公式见式(1):MMCI=100%A d [2.85w (Na 2O )+1.9w (K 2O )+2.34w (BaO )+1.03w (CaO )+0.43w (MgO )+w (Fe 2O 3)]/(100-V d )[w (SiO 2)+w (Al 2O 3)+25w (TiO 2)](1)式中:A d 为炼焦煤干基灰分,%;V d 为炼焦煤干基挥发分,%;w (Na 2O )、w (K 2O )、w (BaO )、w (CaO )、w (MgO )、w (Fe 2O 3)、w (SiO 2)、w (Al 2O 3)、w (TiO 2)为灰成分中各氧化物的质量分数,%。

浅谈如何提高配煤炼焦技术近年来,我国国民经济的持续、高速发展,极大地刺激了对钢铁的需求,也拉动了炼焦生产的高速发展。

焦炭产能的快速扩张,导致了炼焦煤供应紧张,此外,由于当前高炉的大型化对焦炭质量及其稳定性的要求也越来越高,而炼焦煤资源中强粘结性煤却越来越少,这一矛盾在我国尤为突出。

如何合理利用煤资源,满足焦化生产需求是我们长期面临的任务。

一、配煤炼焦技术目前世界各国的焦化行业为稳定提高焦炭质量,合理利用炼焦煤资源降低生产成本,主要采取以下几种配煤炼焦技术:1、捣固炼焦技术,根据中国炼焦行业协会焦炭资源专业委员会的调研,捣固焦炉可以大量配用价格低的气煤、三分之一焦煤、瘦煤,明显降低了炼焦配煤成本,合理利用了煤炭资源,为企业带来了明显的经济效益并产生了良好的社会效益。

2、配型煤炼焦技术:将炼焦装炉煤的一部分从备煤系统切出配加粘结剂后压制成型煤,再与其余散装煤料混合装炉炼焦,此技术由于煤料堆积密度的提高和粘结剂对煤料的改制作用,开显著改善焦炭质量。

3、煤调湿工艺:煤调湿工艺是上世纪80年代开发的技术,旨在降低装炉煤的水分,减少由于洗煤厂脱水工艺及气候影响造成的装炉煤水分波动。

经煤调湿后,配煤水分控制在6%左右。

用此工艺技术有助于提高焦炭质量(包括冷态强度和热态强度)、增加焦炉生产能力、降低炼焦耗能、稳定焦炉操作、减少炼焦污水、延长焦炉寿命。

其缺点是运煤过程易扬尘、炭化室易结石墨、焦油渣量增大。

二、配煤煉焦技术的应用(一)粘结剂添加的技术控制根据相关实验和实际生产经验表明,粘结添加剂的添加,确实可以很好的弥补炼焦煤的粘结性,因此可以通过添加粘结剂和低廉的弱粘煤来代替部分高粘结性煤,同样可以达到很好的效果,炼出优质的焦煤。

实验证明配煤炼焦过程中粘结剂的添加可以提高炼焦过程中的配煤流动度,改善焦炭的结晶组织,提高配煤的粘结性。

实际应用时,可以采用改质沥青作为炼焦添加剂,并适当增加配煤中瘦煤和弱粘煤的比例,这样炼出的焦炭,不但质量不低于高粘结性煤所炼的焦炭,相比之下其冷强度与热性质也有一定的改善。

配煤工艺中焦化自动配煤探究焦化厂备煤车间一般采用露天贮煤场,占地面积大,单种煤堆放紧密容易混质,在夏季气温高时,出现过自燃现象,风损消耗较大,而且为维持煤场的正常堆放、使用,所需的堆取料机、门型吊车耗资巨大。

贮配一体化工程彻底避免了不同类型煤的交叉混放现象,为焦炭指标稳定性提供了可靠保障。

一、贮配一体化效果贮配一体化使各种贮配煤的新设备、新技术得以合理应用,既有圆盘给料方式,又有电磁振动机下料方式,这使得配料非常灵活,并能根据不同煤种煤泥量和水分大小控制其下料方式。

该系统有电子皮带称,带式称重给料机及称重传感器、速度传感器、积算器等,积算器可显示秒流量、小时流量、累计总量。

该PLC系统与皮带系统PLC实现了数据通讯,可以远程监控,手动、自动调节,连动起车,连锁停车等功能。

自动化水平很高,工人劳动强度大为降低。

配煤精度满足要求。

1.自动配煤系统的组成及工作原理为完成自动配煤的准确性,自动配煤系统由两台工业PC、一套PLC及56套单回路闭环控制系统、皮带称仪表组成,每个闭环控制回路由现场的称量带式输送机、称体、皮带称、数字模块、传感器等组成。

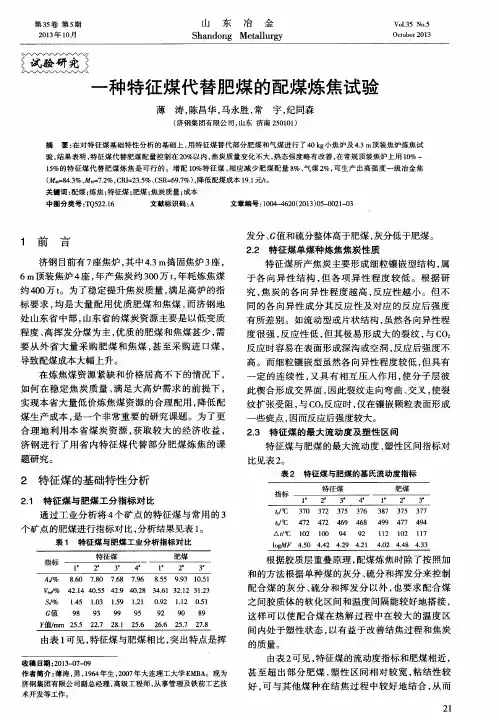

皮带秤典型组成见图1。

自动配煤系统的工作原理:筒仓里的煤料通过圆盘给料或电磁振动给料机均匀地落到称量带式输送机上,称量信号输入到皮带称仪表内,经过处理得出实际给料量.将实际给料量与设定的给料量不断进行比较,并经变频器调整圆盘给料机给料速度或控制电磁振动给料机的振幅使之精确地以恒定的期望给料速度给料,保持给料量基本恒定。

2.贮配一体化工程筒仓中加入疏松机设备,筒仓式贮煤缺点是由于水份及重量的作用,容易将煤夯实、蓬死。

影响配合煤的准确性,为此在筒仓中加入疏松机设备,在自动配煤前先起动疏松机设备,让筒仓中的单种煤处在蓬松状态,保证单种煤均匀.在监控画面中直观地显示疏松机的控制电源、设备运行状态、设备故障点、设备允许运行信号。

疏松机控制方式有机旁手动和集中自动两种方式。

捣固炼焦与配煤技术研究【摘要】我国煤炭资源和煤的种类分布不均匀,近年来随着工业的发展,可用煤炭资源越来越少。

如何开发利用其它新煤种,降低焦炭生产成本是焦化行业一直关注的问题。

在焦化企业中,炼焦用煤成本是焦炭生产的主要成本,通常占焦炭成本的75%~85%,所以,降低焦炭生产成本,主要就是降低装炉煤成本。

利用捣固炼焦技术,在配合煤中配入各种低价煤是降低装炉煤成本的有效途径之一。

捣固炼焦配煤技术具有通用性和特殊性,在满足捣固炼焦入炉煤基本控制条件的情况下,针对各地煤炭资源质量情况的不同,配煤技术方案也不完全相同。

不同企业的生产设备和生产条件不同,捣固炼焦入炉煤适用的控制范围也不完全相同,但入炉煤质量对捣固炼焦生产和焦炭质量的影响规律是基本相同的。

在捣固炼焦生产中,只要是适合企业生产实际,在保证焦炭质量的前提下,能充分利用炼焦煤资源,降低焦炭生产成本,稳定焦炭生产操作的配煤技术都是可行的。

本文分析了配入各种低价煤种应用于捣固炼焦,对焦炭质量及生产成本的影响,并对捣固炼焦技术的发展方向进行了展望。

【关键词】捣固炼焦;配煤技术;装炉煤成本1.捣固炼焦技术的特点捣固炼焦相对于顶装炼焦最大的区别是多了一道捣固程序,即先将配合煤用捣鼓设备捣制成略小于炭化室体积的煤饼,然后将其从焦炉的机侧通过炉门装入炭化室进行高温干馏。

通过捣固炼焦,可将配合煤的堆密度由散装方式的0.72t/m3提高到1.01~1.15t/m3,减小煤颗粒间距离,使接触更致密,有利于多配入高挥发分煤和弱(不)粘结性煤,改善和提高焦炭的质量。

一般情况下,在装炉煤相同时,采用捣固炼焦生产的焦炭质量要好于顶装炼焦生产的焦炭质量,捣固炼焦对于改善焦炭的耐磨强度M10效果显著,特别是原料煤的细度达到90%时有利于提高焦炭质量,焦炭的各项指标均得到不同程度的优化。

在焦炭质量要求相同时,采用捣固炼焦可以多用高挥发分的弱粘结性煤料,配煤结构中可增加气煤、弱粘煤到60%,增加瘦煤或贫煤配入量至10%~15%以上,减少约30%的焦煤和肥煤用量,从而降低装炉煤成本。

1配煤的必要配煤作为炼焦煤准备的工序之一。

炼焦或碳化前煤料的一个重要准备过程。

即为了生产符合质量要求的焦炭,把不同煤牌号的炼焦用煤按适当的比例配合起来。

炼焦用煤品种较多,应用配煤技术,不仅能保证焦炭质量,还能合理地利用煤炭资源,节约优质炼焦煤,扩大炼焦煤资源。

配煤技术涉及煤的多项工艺性质、结焦特性和灰分、硫分、挥发分的配合性质和煤的成焦机理等。

长期以来,配煤试验一直是选定配煤方案、验证焦炭质量的不可缺少的配煤技术程序早期炼焦只用单种煤,随着焦化行业的发展,炼焦煤储量的明显不足,高炉用焦要求的提高,单种煤已不可能用来炼焦,走配煤之路已势在必行。

如济源金马焦化配煤比:35%ZJM,35%JM,15%FM,15%SM,可练出供济钢用的一级冶金焦,同时加入了肥煤,增加了化产回收,成本在1000元/t,而只用主焦煤炼焦成本在1200元/t,同时降低了化产回收,配煤效益可见一斑。

2 配煤的选择及方法各单种煤的结焦性(1)褐煤褐煤的变质程度高于泥煤而低于分类方案中的其它所有煤种。

在分类方案中,它的可燃基挥发分大于 40%,煤中含有多量水分,加热时它不能产生胶质体,因此没有粘结性,在现代炼焦炉中不结焦,我们不将它划分在炼焦煤范围内。

在某些炼焦煤非常缺乏的国家,他们是通过复杂的工艺,利用褐煤制造型块炼成型焦,这已不属配煤炼焦的范畴,故不多述。

(2)长焰煤长焰煤的变质程度比褐煤高,在分类中其可燃基挥发分大于 37%,胶质层厚度小于 5毫米,这种煤粘结性极弱,在现代炼焦炉中不能单独结成焦炭。

在某些长焰煤多的地区,可以少量配用,但配入量稍多时,常会使焦炭强度和耐磨变坏,尤其是配煤中肥煤不够多时更为明显。

所以长焰煤也不列入炼焦煤范围内。

(3) 气煤气煤的变质程度较长焰煤高。

在分类图中气煤是一大类,它包括可燃基挥发分在 30%~37%、胶质层厚度大于 9~25毫米以及可燃基挥发分大于37%、胶质层厚度大于 5~25毫米两区域。

炼焦煤中配入粘结剂生产优质焦炭的研究与应用一、前言为扩大炼焦煤资源,节约优质炼焦煤,提高弱粘结性炼焦煤的配量,降低配煤成本,改善焦炭质量,我厂进行了在炼焦煤中直接加入粘结剂生产优质焦炭的试验研究,并在生产中成功应用、取得了很好的效果。

配入粘结剂后,焦炭质量指标明显提高,配煤成本大幅降低。

二、配加粘结剂的可行性研究1.技术原理煤的热解过程是一个复杂的物理化学过程。

具有粘结性的煤在热解过程中都有胶质体形成。

煤粘结性的好坏取决于胶质体的数量,流动性和半焦形成前的热稳定性(可由胶质体的温度范围来体现)。

配煤中加入粘结剂,可提高配合煤流动度,促进焦炭结晶的成长,改善焦炭的结晶性和显微组织,同时增加煤容惰能力,因此,它们可以部分替代强粘结煤或增加炼焦中不粘结煤的用量。

β树脂是粘结剂中溶于喹啉但不溶于(甲)苯的组分,是中、高相对分质量的稠环芳烃,粘结性好,是粘结剂中起粘结作用的主要成分,粘结剂的β树脂决定着其粘结性能。

一般认为,β树脂含量越高,粘结剂质量越好,β树脂对于增强粘结剂的粘结能力,具有非常重要的意义。

根据中间相(液晶)理论,,以芳香族为主要成分的粘结剂能生成液晶化合物,粘结剂以芳香族化合物为主,适量添加此类粘结剂可提高焦炭的各向异性程度。

同时,配合煤中含有适量的高煤化度瘦煤,可提高焦炭的各向异性程度。

2.炼焦煤资源质量状况及配煤结构2.1炼焦配煤结构我厂炼焦配煤主要以肥煤、焦煤、1/3焦煤为主,气煤、瘦煤配量少,优化配煤实验研究、配煤结构等存在较大差距,配煤成本高、焦炭质量指标较差。

具体配煤结构见表1:配煤结构表1由表1可看出:在粘结剂未配入前2009年至2011年,我厂炼焦配煤中:资源少价格高的肥煤、焦煤、进口煤配比高达68%,而价格低的瘦煤、弱粘煤配比仅占总配比的6%。

为此,进一步优化配煤结构、扩大炼焦煤资源的研究与实践势在必行。

3.添加粘结剂(NL)的实验室试验3.1单种煤添加粘结剂试验.第一阶段:在粘结性较差的瘦煤、1/3焦煤、焦2煤、弱粘煤、无烟煤中分别加入3%和5%的粘结剂,进行实验室实验,研究粘结剂对单种煤的粘结性的影响。