中储式制粉系统优化

- 格式:docx

- 大小:110.63 KB

- 文档页数:10

火电厂制粉系统惰化防爆技术应用发布时间:2022-10-11T02:23:24.464Z 来源:《中国电业与能源》2022年第6月11期作者:刘恩生[导读] 惰化防爆是针对制粉系统爆燃采取的积极主动的应对措施,选用烟气作为惰化介质,使制粉系统不能形成爆炸环境,在系统内加装一氧化碳监测设备,根据监测数据,调整烟气掺入量,刘恩生华电国际技术服务分公司山东济南 250014)摘要:惰化防爆是针对制粉系统爆燃采取的积极主动的应对措施,选用烟气作为惰化介质,使制粉系统不能形成爆炸环境,在系统内加装一氧化碳监测设备,根据监测数据,调整烟气掺入量,确保烟气成分在安全范围内,有效避免制粉系统爆燃情况发生。

关键词:制粉爆燃惰化监测Application of Inerting Explosion-proof Technology in COal Pulverizing System of Thermal Power PlantLiuensheng(Huadian Power International Technical Service Branch CO. Jinnan ,250014)Abstract:Inert explosion-proof is an active measure to deal with the deflagration of COal pulverizing system,Flue gas is selected as inerting medium to prevent the COal pulverizing system from forming explosion environment.Add carbon monoxide monitoring equipment in thesystem.AcCOrding to the monitoring data, adjust the amount of flue gas.Ensure that smoke COmponents are within a safe range,The deflagration of the pulverizing system can be effectively avoided.Key words:pulverizing system deflagrate inerting monitor1.概述火电厂制粉系统煤粉爆燃三个最基本的要素包括点火源、可燃物和助燃物,防治制粉系统爆燃事故发生,应分析各方面因素的影响,从可防与可控的角度,综合考虑多方面的因素进行防控。

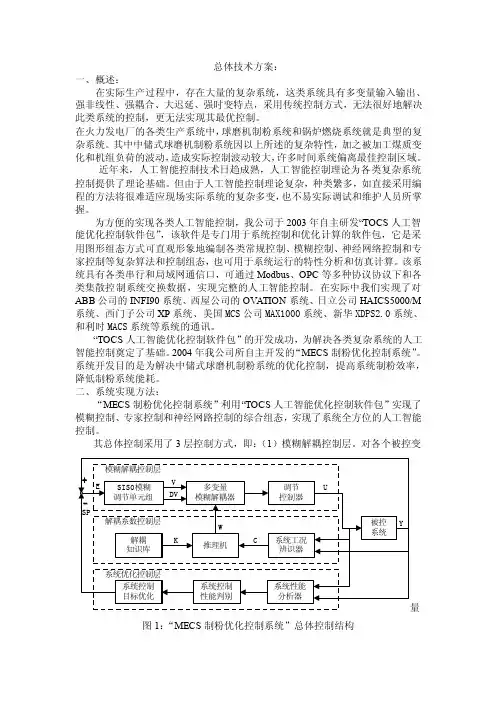

总体技术方案:一、概述:在实际生产过程中,存在大量的复杂系统,这类系统具有多变量输入输出、强非线性、强耦合、大迟延、强时变特点,采用传统控制方式,无法很好地解决此类系统的控制,更无法实现其最优控制。

在火力发电厂的各类生产系统中,球磨机制粉系统和锅炉燃烧系统就是典型的复杂系统。

其中中储式球磨机制粉系统因以上所述的复杂特性,加之被加工煤质变化和机组负荷的波动,造成实际控制波动较大,许多时间系统偏离最佳控制区域。

近年来,人工智能控制技术日趋成熟,人工智能控制理论为各类复杂系统控制提供了理论基础。

但由于人工智能控制理论复杂,种类繁多,如直接采用编程的方法将很难适应现场实际系统的复杂多变,也不易实际调试和维护人员所掌握。

为方便的实现各类人工智能控制,我公司于2003年自主研发“TOCS人工智能优化控制软件包”,该软件是专门用于系统控制和优化计算的软件包,它是采用图形组态方式可直观形象地编制各类常规控制、模糊控制、神经网络控制和专家控制等复杂算法和控制组态,也可用于系统运行的特性分析和仿真计算。

该系统具有各类串行和局域网通信口,可通过Modbus、OPC等多种协议协议下和各类集散控制系统交换数据,实现完整的人工智能控制。

在实际中我们实现了对ABB公司的INFI90系统、西屋公司的OVATION系统、日立公司HAICS5000/M 系统、西门子公司XP系统、美国MCS公司MAX1000系统、新华XDPS2.0系统、和利时MACS系统等系统的通讯。

“TOCS人工智能优化控制软件包”的开发成功,为解决各类复杂系统的人工智能控制奠定了基础。

2004年我公司所自主开发的“MECS制粉优化控制系统”。

系统开发目的是为解决中储式球磨机制粉系统的优化控制,提高系统制粉效率,降低制粉系统能耗。

二、系统实现方法:“MECS制粉优化控制系统”利用“TOCS人工智能优化控制软件包”实现了模糊控制、专家控制和神经网路控制的综合组态,实现了系统全方位的人工智能控制。

中储式制粉系统启停过程中的危险点预控摘要:由于电网负荷的需要,中储式制粉系统需要根据电网负荷要求进行启停操作,在中储式制粉系统启停操作中包含着很大的危险性,本文将针对这个过程中存在的危险点进行分析。

关键词:中储式制粉系统危险点预控天辰化工有限公司自备热电厂锅炉系与哈尔滨汽轮电机厂生产的C135/N150-C135/N150-13.24/535/535/0.981型汽轮机及QF-150-2型发电机配套的超高压、一次中间再热锅炉。

本锅炉为单汽包自然循环、平衡通风、四角切圆燃烧煤粉炉,配带中间储仓式制粉系统,锅炉本体呈中间夹弄Π型布置、采用全钢双排柱构架悬挂结构方式。

制粉系统是火电厂的重要辅助设备系统,又是锅炉燃烧系统的一个重要组成部分。

这个系统(包括设备)的可靠、安全运行,对于保护锅炉的安全经济运行有重大意义。

制粉系统的主要任务是最经济可靠地将一定数量的合适细度和干燥程度的煤粉输送到锅炉炉膛里去。

磨煤机启动和停止过程是最容易出现爆炸和自燃的过程,是制粉系统非常危险的阶段。

如何安全启停磨煤机是多年来的一项技术难题。

1 系统介绍中储式制粉系统的范围包括原煤仓至锅炉燃烧器之前的所有的设备、部件、管道及其元件以及仪表、调节和控制装置。

中储式制粉系统主要设备包括:原煤仓、给煤机、磨煤机、粗粒分离器、细粒分离器、储粉仓、一次风机或排粉风机、给粉机、锁气器、木块和木块分离器等。

其附属装置和管道为原煤管道、制粉管道、送粉管道、冷风道、热风道。

磨煤机是中储式制粉系统的重要设备。

中储式制粉系统的磨煤机一般采用钢球磨煤机。

钢球磨煤机的作用是通过筒内的钢球与煤的撞击、挤压、研磨将煤块磨成煤粉,并通过筒内的干燥剂将磨好的煤粉带出。

2 中储式制粉系统启停过程2.1 启动过程(1)磨煤机启动许可条件:①相应排粉机运行;②润滑油压正常;③高压油泵已启动。

(2)制粉系统启动顺序:①全关磨煤机进口冷风门,开启磨煤机进口总风门,乏气风门开到10%;②切换磨煤机出口温度定值,冷热风门投入自动,开始磨煤机暖磨;③调整乏气风门开度,维持排粉机出口风压的稳定;④关闭排粉机入口总门,启动磨煤机低压油泵;⑤启动磨煤机高压油泵;⑥磨煤机入口温度到定值后,启动磨煤机;⑦启动给煤机;⑧电动机周围清洁无杂物,声音正常,温度振动不超过规定值;⑨磨煤机进、出口无积粉,筒体内无异常撞击声。

高海拔地区发电厂中储式燃煤锅炉的燃烧特点及对其的优化燃烧调整研究摘要当前,随着社会经济的快速发展,进一步加大了电力需求量,火电机组的正常有序运行逐渐成为了现阶段的首要任务。

同时,由于电力实际消耗过程中存在不均匀性,致使电网峰谷差越来越大,且调峰容量也在不断扩大。

所以,怎样不断增强发电机组锅炉的稳定可靠性已经是现代发电业必须及时处理的瓶颈。

本文以某发电厂为例,首先阐述了高海拔地区发电厂中储式燃煤锅炉的燃烧特点,其次,对中储式燃煤锅炉的优化燃烧调整做了一番分析研究。

关键词高海拔地区;中储式燃煤锅炉;燃烧调整现阶段,我国的燃煤处于紧张状态,入炉煤质不高。

为了科学合理对燃料成本进行控制,将质量低的烟煤与贫煤掺合一起烧,而且质量低劣烟煤的掺烧力度日渐加大,其比例已经高达70%。

当煤质降低后,已经无法使用原设计的技术参数对锅炉运行进行指导,削弱了机组运行的经济合理性以及安全可靠性,提升了飞灰可燃物与排烟温度,严重阻碍了锅炉热效率的提高。

所以,为了保证锅炉安全有效的运行,给予运行操作必要的参考与正确指导,应进行燃烧优化调整。

本文以某发电厂为例,首先阐述了高海拔地区发电厂中储式燃煤锅炉的燃烧特点,其次,对中储式燃煤锅炉的优化燃烧调整做了一番分析研究。

1 高海拔地区发电厂中储式燃煤锅炉的燃烧特点1.1排烟热损失大,锅炉热效率值低于设计值具体体现在两方面:首先,排烟温度较高;排烟温度设计值在130度,而实际测量后却得出为156到175度,存在较高的排烟温度,也就是烟气与受热面间的热量未能交换充足。

烟气将其携带的未能进行充足热量交换的多余热量排放到大气中,增大了排烟热损失率;其次,烟气量的不断提升致使烟气流速增强,提高了排烟温度,排烟热损失率进一步加大;导致烟气量不断提升的主要因素是该电厂处于高海拔地区,空气十分的稀薄,空气中的实际含氧量在21%,因此,相同条件下,为了确保燃烧的稳定性,单位燃烧量需要较大的空气量,进而产生了较大的烟气量,烟气流速不断提高,加剧了排烟温度,致使排烟热损失率进一步加大。

中储式制粉系统优化 火力发电厂都普遍存在着锅炉制粉单耗偏高的问题,但综合考虑中间储仓式制粉系统单耗过高的原因基本相同:制粉系统的运行参数(磨煤机出入口风温、进出口差压、钢球装载量、系统通风量等)偏离最佳值运行,导致系统通风量过大、磨煤机出力不足、运行时间延长等。

1 锅炉制粉单耗偏高的原因分析 钢球磨煤机制粉系统运行的经济性,取决于设备的型式、磨内的钢球装载量、系统通风量、磨煤机内的存煤量以及系统漏风、分离器的效率等因素。影响锅炉制粉单耗的因素有以下几个方面:

1.1 运行参数偏离最佳值运行 1.1.1 钢球装载量 磨煤机钢球装载量G直接影响磨煤出力和电能消耗:G偏大,并不意味磨煤机出力增大、电耗降低。从磨煤机内部工作情况来分析,磨煤机出力并不随钢球量G正比增加,而是与G0.6成正比,而磨煤机所耗的电功率则与G0.9成正比,基本上呈直线关系。所以钢球装载量超过最佳值后其磨煤机出力的增加要小于磨煤机功率消耗的增加,磨煤机电耗反而升高。因此,运行中当磨煤出力能满足需要时,维持钢球装载量在最佳值附近可以提高磨煤机的经济性。

1.1.2 钢球级配 磨煤机内钢球大小(级配)的变化会导致磨煤机出口各种煤粉颗粒直径份额发生改变,找出一种钢球级配,使它能够达到所需煤粉粒径所占份额最大的钢球级配方案,实现磨煤机钢球装载量下降、制粉量提高的目的。将传统的φ40~φ60磨球装机级配改进为φ20~φ80的装机级配。由于级配的规格增加,自然分级更趋合理,有效的提高了磨机研磨效率;有效的减少磨球的装机量,比传统装机量下降30%以上,并降低了设备的作业负荷及噪音,改善了工作环境,同时延长了设备的使用寿命,节约了生产成本。一般无烟煤煤粉细度R90控制在7%左右,烟煤在15%~20%左右。 1.1.3 钢球在筒内分布 原有磨煤机钢球在磨内由入口至出口,呈由大到小分布。由于原煤在磨制过程中,越往后的煤粉其破碎难度越大,而钢球分布却是越往后越小,这样就限制了磨煤机的出力,导致磨煤机电流偏高。通过钢球各种规格所占比例及钢球磨损速率的控制,实现磨煤机内钢球由入口向出口呈大—小—大的状况,即实现原煤在磨机内破碎—碾磨—破碎的合理分布。

1.1.4 系统通风量 磨煤机筒体内的通风工况直接影响燃料沿筒体长度方向的分布和磨煤出力。当通风量很小时,燃料大部分集中在筒体的进口端,由于钢球沿筒体长度是近似均匀分布的,因而在筒体的出口端钢球的能量没有充分被利用,很大一部分能量消耗在金属的磨损和发热上。同时因为筒内风速不高,出口端部分合格煤粉不能被气流带走,带出的仅仅是少量的细煤粉,使得磨煤出力降低。随着通风量的增加,改善了沿筒体长度方向燃料对钢球的利用情况,使磨煤出力增加,磨煤电耗相对降低。然而通风电耗是随着风量的增加而增加的,当过量地增加筒体通风时,粗粉分离器的回粉增加,将在系统内造成无益的循环,使输粉消耗也增加。综上所述,在一定的筒体通风量下可以改善沿筒体长度方向煤对钢球的充满情况,使磨煤出力增加,磨煤电耗降低。当筒体内通风量合适时,可以达到磨煤和通风总电耗最小,其值为磨煤机的最佳通风量。

最佳通风量相应于制粉系统的最经济工况,磨煤机应在最佳通风量下运行。 1.1.5 磨煤机差压 磨煤机进出口差压反映了磨煤机内存煤量的多少。在钢球磨煤机中减少给煤量时将减少磨煤机出力,但是制粉电耗并不按比例减少,从而增加了电耗。增加给煤量可以增加磨煤机中的存煤量,这时磨煤机出力也相应增加,当达到一定极限时,如果继续增加磨煤机中的存煤量,就会出现减少磨煤机出力的现象。其中必然有一个最佳存煤量,最佳存煤量的差压就是当制粉系统电耗最小时的差压。确定磨煤机进出口差压还需遵循下列原则:①保证磨煤机出口温度不变(下降);②排粉机出口风压不变(下降);③磨煤机出入口不向外跑粉。 磨煤机出力不足是制粉单耗高的另一个重要原因。 1.1.6 磨煤机出口温度 由于磨煤机出口控制温度一般是按有关规程的“磨煤机出口气粉混合物温度”为依据制定的,而这—规定的实质是为了制粉系统安全(防爆),按技术管理规程要求粉仓温度低于该温度即可。另一方面,磨煤机出口控制温度还应依据在任何情况下,制粉系统中都应避免水汽结露。由于制粉系统末端含湿量最大,而温度又最低,所以结露的可能性最大。因此只要保证系统末端不结露,整个系统就不会结露。同时还要综合考虑到在实际控制过程中,煤的干湿等各种参数均不断变化,以及系统保温、漏风等多种因素影响,为保证制粉系统的安全,同时避免粉仓煤粉结块,保证磨煤机的干燥出力,经试验计算,控制磨煤机出口温度在80℃~100℃范围内。磨煤机的干燥出力不足,必然导致磨煤单耗增加。同时,还会使粉仓温度偏低,粉仓煤粉结块,导致给粉机下粉不畅,影响锅炉的燃烧。

磨煤机入口温度直接影响干燥出力。实际上为防止磨煤机爆燃应控制磨煤机出口温度,与磨煤机入口温度并没有直接关系,因此提高入口温度、控制出口温度是提高磨煤机运行安全性、经济性的关键。

典型控制方式 1 的特点是热风首先经过隔绝门,理论上讲可以将制粉系统与热风系统完全隔绝开 ,这样在制粉系统 (包括热风/冷风调节门) 有故障时有利于检修。但是,该控制方式存在以下缺陷: (1)由于热风调节门位于冷风进口之后,所以热风调节门的开度不但影响热风量而且还影响冷风量 ,并且影响的作用是一致的( 即同增同减)。因此,这种控制方式不利于出口温度控制。(2)该控制方式的热风调节门对进入制粉系统的热风总量影响也很大,会造成制粉系统负压控制系统不稳定,反过来负 压控制系统不稳定又影响温度控制系统 。总的讲加大了 2 个控制系统之间的耦合程度 ,降低了2个控 制系统的控制品质。(3)更为严重的是,当由于下煤不畅等因素造成磨煤机出口温度过高时,控制系统会大幅度关小热风调节门来维持出口温度的正常;但此时由于热风调节门的阻力过大,可能会造成冷风进口处的压力P3成为正压(见图 3) ,从而会形和进入制粉系统的成不是冷风进入制粉系统,而是热风从冷风取风口 处外冒。由于冷风取风口附近一般都布置有电缆通道,所以 200 ℃以上的热风外冒会严重损坏附近的电缆,很不安全。

典型控制方式2的特点是热风首先经过热风调节门然后再经过隔绝门,并且热风调节门位于冷风进口之前。这种控制方式可以克服典型控制方式1的诸多缺陷:由于热风调节门开度太小而造成热风从冷风取风口外冒的问题;改变热风调节门开度时同样影响冷风量而不利于控制的问题;热风总量变化造成温度控制系统和负压控制系统耦合加重的问题。新的问题:(1)由于隔绝门在热风调节门和冷风调节门之后,所以它只能隔绝制粉系统而不能隔绝热风调节门和冷风调节门;而这2个调节门一般是比较容易出故障,所以这种控制方式不利于对上述调节门的检修。(2)由于调节门一般不容易关闭很严,所以在机组运行期间时制粉系统停运过长,有可能会由于热风正压的作用而造成热风从冷风取风口外冒;当然由于有两道调节门关闭,这种可能性不大。(3)制粉系统停运过程中,由于隔绝门的关闭不利于制粉系统的通风。

控制方式3不但克服了上述2种控制方式的缺陷,而且又保留了它们的优点: (1)隔绝门处于最前的位置,可以将制粉系统和热风/冷风调节门与热风系统完全隔绝开,这样在制粉系统(包括热风/冷风调节门)有故障时有利于检修;

(2)热风调节门在冷风进口之前,热风调节门的开度变化对冷风量的变化的影响比较小,并且这种影响也有利于温度控制;

(3)热风调节门在冷风进口之前,所以即使热风调节门完全关闭也不会造成冷风进口处压力P3呈正比,确保热风不会从冷风取风口外冒;

(4)制粉系统停运期间隔绝门将热风系统与制粉系统和冷热风调节门完全隔绝,调节门关闭不严也不会外冒热风;

(5)热风/冷风调节门接受调节器统一控制时,可以保证总风量变化很小,从而大幅度地降低了温度控制系统和负压控制系统之间的耦合程度;

(6)制粉系统停运过程中,隔绝门只是隔断了热风系统,冷风通道仍然是畅通的,有利于制粉系统的通风。

1.2制粉系统设备性能影响 1.2.1排粉机存在问题 1.2.1.1排粉机容量过大或过小 排粉机容量过大,而实际要求系统最佳通风量较小,导致入口挡板开度过小、阻力大、风速高、设备磨损严重,排粉机运行效率低,排粉机电耗相对增加;排粉机容量过小,即使入口挡板全开也达不到流量和压力要求,势必导致风压增加、阻力增大、风速高、设备磨损。

1.2.1.2 排粉机与系统不匹配 排粉机效率低、裕量大。风机的流量/压头虽能满足运行要求,但其本身性能却与管网阻力不匹配,风机叶轮进口的冲角过大,冲击损失也大,导致风机效率降低,磨损严重,变工况运行的适应性差。

1.2.2细粉分离器效率低 细粉分离器效率较设计值低,乏气带粉率相对较高,制粉系统启、停时对炉内燃烧工况影响较大,甚至会影响锅炉机组运行的安全性。由于三次风布臵在火嘴上部,当制粉系统运行时,三次风携带的煤粉在炉内停留时间较短,易造成锅炉排烟温度升高,飞灰可燃物增加;另外,三次风带粉严重,也加剧了排粉机叶轮的磨损。

1.2.3粗粉分离器综合效率 1.2.3.1粗粉分离器容积强度过大 体积偏小,容积强度偏大,其结果导致分离器阻力过大,局部磨损严重, 1.2.3.2粗粉分离器容积强度过小 体积偏大,容积强度偏小,其结果导致分离器阻力过小,挡板开度对煤粉细度的调节裕度不大,煤粉均匀性指数偏小,分离器综合效率偏低。

1.2.4系统漏风影响 磨煤机入口保持负压运行的目的和意义:在于使整个磨煤机和制粉系统处于负压状态,防止煤粉外喷和磨煤机过大的漏风量。一般要求维持在-200~-400Pa。负压过小煤粉外喷一是污染环境、二是煤粉易进入磨煤机轴颈污染油质损坏轴瓦。负压过大会使制粉系统漏风量增大。制粉系统漏风系数每增加0.01,排烟温度升高约1.25℃,二者基本为线性关系。大量冷风漏入系统,降低了制粉系统的干燥出力。

机组经过多年的运行后,系统磨损较为严重,且制粉系统室外布置设备较多,极易腐蚀,但其外部保温较好,泄漏点较为隐蔽。给煤机盖板等部位也容易漏风。

1.2.5锁气器漏风 锁气器结构不合理,易造成气流短路,影响整个粗粉分离器正常工作。 1.2.6球耗严重