制粉系统

- 格式:pptx

- 大小:2.00 MB

- 文档页数:65

制粉系统的名词解释粉体是一种常见的物料形态,在工业生产中广泛应用。

制粉系统是指用于将物料加工成粉体的一系列设备和工艺流程的集合。

下面将对制粉系统中一些常用的名词进行解释和介绍。

粉碎机粉碎机是制粉系统中最基本的设备之一。

它通过将物料进行机械碎化,将其从原料的块状或颗粒状转化为粉末状。

粉碎机可以采用不同的工作原理,包括剪切、冲击、挤压和磨擦等。

不同类型的粉碎机适用于处理不同性质的物料,比如硬度、湿度和颗粒大小等。

振动筛振动筛是制粉系统中常用的筛分设备。

它通过振动筛网将粉末从不同大小的颗粒中进行筛分和分级。

振动筛可以根据物料的特性和需要进行定制,可以具备不同的筛分效率和分离精度。

通过振动筛,可以实现对粉末的粒度调控,提高产品的质量和细度。

磁选机磁选机是利用磁性物质与非磁性物质之间的磁性差异进行分离的设备。

在制粉系统中,磁选机常用于去除物料中的铁磁性杂质。

通过磁选机,可以有效地减少铁磁性杂质对粉体产品质量的影响,提高产品的纯度和可靠性。

气流分离器气流分离器是利用气体流动的力学原理对物料进行分离和分类的设备。

在制粉系统中,气流分离器常用于将粉体从气体中分离出来。

气流分离器可以根据颗粒的重力、惯性和阻力等特性来实现不同大小颗粒的分离,从而精确控制产品的粒度分布。

除尘器除尘器是制粉系统中必不可少的设备之一。

它用于去除制粉过程中产生的粉尘和细颗粒。

除尘器的主要工作原理是通过过滤、击打或电静除尘等方式,使粉尘颗粒与气流分离,并通过收集装置进行集中处理或回收利用。

除尘器的选型和配置需要根据生产工艺、粉尘特性和环境要求等进行综合考虑。

研磨机研磨机是制粉系统中用于对粉末进行进一步细化和提纯的设备。

它通过不断的物料碰撞、摩擦和剪切等作用,使粉末的颗粒细小化,表面积增大。

研磨机可以采用多种原理和结构,如球磨机、砂磨机和辊磨机等,用于满足不同物料和工艺要求下的研磨操作。

配料系统配料系统是制粉系统中的一个重要组成部分。

它用于根据产品配方要求和批量需求,将不同种类和比例的原料进行准确计量和混合。

制粉系统原理制粉系统是指一套用于将原料粉碎成所需颗粒大小的设备和工艺流程。

它通常由给料系统、粉碎系统、分级系统和风力输送系统组成。

本文将介绍制粉系统的原理及其工作流程。

首先,给料系统是制粉系统的第一道工序。

原料经过称重或计量装置,按照一定的比例和流量送入粉碎设备。

给料系统的稳定性和精确度对制粉系统的工作效率和成品质量有着重要的影响。

其次,原料经过给料系统后进入粉碎系统。

粉碎系统通常由粗破碎和细破碎两个阶段组成。

在粗破碎阶段,原料经过初次破碎后,进入细破碎阶段进行进一步的粉碎。

粉碎设备的选择和设置对于原料的粉碎效果和能耗有着重要的影响。

接着,原料经过粉碎系统后进入分级系统。

分级系统通过不同的筛网或气流,将粉碎后的原料按照颗粒大小进行分级,达到所需的颗粒大小。

分级系统的设计和调整对于成品颗粒的均匀度和粒度分布有着重要的影响。

最后,成品颗粒通过风力输送系统进行输送和收集。

风力输送系统通过风力将成品颗粒送入储存或包装设备。

风力输送系统的设计和运行稳定性对于成品颗粒的输送效率和品质保证至关重要。

总的来说,制粉系统的原理是通过给料系统将原料送入粉碎系统进行粉碎,然后通过分级系统进行颗粒大小的分级,最后通过风力输送系统进行输送和收集。

制粉系统的工作流程需要各个部分的配合和协调,才能达到高效、稳定和优质的生产效果。

在实际应用中,制粉系统的原理需要根据不同的原料特性和生产要求进行合理的设计和调整,以达到最佳的生产效果。

同时,制粉系统的运行维护和设备选型也是影响制粉系统工作效果的重要因素。

通过对制粉系统原理的深入理解和实践应用,可以不断提高制粉系统的生产效率和成品质量,从而为相关行业的发展和进步做出贡献。

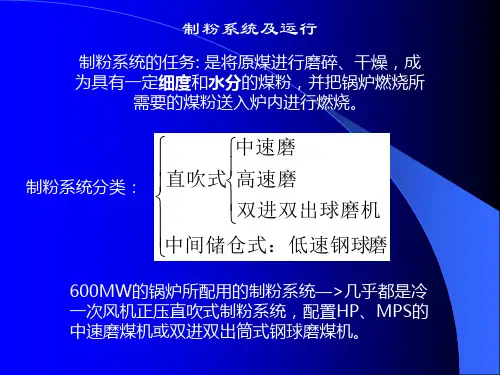

制粉系统常见缺陷及其处理方法一、制粉系统设备(给煤机磨煤机)概述我公司的制粉系统采用中速磨煤机冷一次风正压直吹式制粉系统,每台炉配6台上海重型机械厂生产的HP-983型中速磨煤机,燃烧设计煤种时,5台运行,1台备用。

HP-983磨煤机是一种中速辊式磨煤机,其碾磨部分是由转动的磨环和三个沿磨环滚动的固定且可自转的磨辊组成。

原煤从磨煤机的中央落煤管落到磨环上,在离心力作用下将原煤运动至碾磨滚道上,通过磨辊进行碾磨。

三个磨辊沿圆周方向均布于磨盘滚道上,碾磨力则由弹簧加载系统产生,通过静定的三点系统,碾磨力均匀作用至三个磨辊上,这个力是经磨环、磨辊、弹簧加载、拉杆、传动盘、减速机、弹簧加载后通过底板传至基础。

原煤的碾磨和干燥同时进行,一次风通过转动的磨碗带动喷嘴口均匀进入磨研磨室,将从磨碗上切向甩的煤粉吹送至磨机上部的分离器,在分离器中进行分离,粗粉被分离出来返回磨碗重磨,合格的细粉被一次风带出分离器。

给煤机安装在原煤仓的下面,其任务是根据磨煤机或锅炉负荷的需要调节给煤量,并把原煤均匀地送入磨煤机中。

电厂常用的给煤机有皮带式、刮板式、振动式、电子称重式等,我们厂用的是电子称重式给煤机。

电子称重式给煤机是引用美国Stock公司的技术制造的一种带有电子称重装置和危机控制装置的皮带式给煤机,通过制动调速装置可以将煤精确的定量的送入磨煤机,其计量精确度在+-1%左右。

给煤机由机体、输煤皮带、电机和驱动装置、清扫装置、称重机构、堵煤及断煤信号装置、润滑及电气线路、电子控制柜和电源动力柜等组成二、常见缺陷及其处理磨煤机常见的故障原因及处理方法给煤机常见缺陷及处理方法1给煤机皮带卡色故障现象:给煤机卡涩造成给煤机跳闸原因分析:1.给煤机进入木棍等硬物造成2.给煤机内进入大的煤块造成卡涩3.原煤仓至皮带处无煤,煤突然落下造成卡涩处理方法:1.取出木棍及大的煤块2.及时疏通落下的煤饼,重新启动给煤机2给煤机因机务部分故障跳闸故障现象:给煤机运行中突然跳闸原因分析:1.给煤机跑偏造成皮带卡涩跳闸2.给煤机皮带断裂3.给煤机周策划给你损坏造成给煤机波动大跳闸4.给煤机变速箱磨损造成给煤机波动大跳闸5.给煤机保险销断裂积煤造成皮带抬起跳闸消除方法:1.调整皮带至中心位置2.更换断裂皮带3.更换损坏轴承4.更换变速箱5.更换保险箱并清理积煤3皮带跑偏故障现象:皮带跑偏原因分析:皮带安装不正。

制粉系统工作原理及作用

制粉系统是一种用于将物料制成粉状物的设备,工作原理通常包括以下几个步骤:

1. 物料进料:物料通过进料系统进入制粉系统。

2. 破碎:物料经过破碎机或研磨机的作用,被分解成较小的颗粒。

3. 分级:经过破碎后的物料进入分级器,根据颗粒大小进行筛分,将目标粒径的物料保留,较大或较小的颗粒则分别排除。

4. 磨损:颗粒通过制粉系统内部的磨擦、撞击或其他外力作用,进一步磨损和细化。

5. 收集:经过细化后的粉状物由收集器收集起来,形成所需的制粉产品。

制粉系统主要的作用是将原始物料加工成所需的粉末形态,具体作用如下:

1. 细化:通过破碎、磨损等过程,将原始物料细化为更小的颗粒,提高物料的表观表面积,增加物料与环境的接触面,便于溶解、吸附或反应等后续操作。

2. 分离:制粉系统通过分级器将不符合要求的颗粒排除,确保制粉产品具有所需的粒径分布。

3. 提高物料的流动性:粉状物料较大的比表面积和较小的颗粒间空隙可以提高物料的流动能力,便于搬运、包装、储存等操作。

4. 改变物料性质:制粉过程中的力学作用可以改变物料的形态、密度和结构,进而改变物料的物理化学性质,如增强流变性、降低热稳定性等。

5. 节约能源:制粉系统通常采用高效能耗的破碎和磨损设备,可以将物料粉碎所需的能量最小化,提高能源利用效率和经济性。

综上所述,制粉系统通过物料的破碎、细化、分级等步骤,可以将原始物料加工成所需的粉末形态,以满足不同工业领域对粉状物料的需求。