浮选试验

- 格式:docx

- 大小:142.99 KB

- 文档页数:9

智能化煤矿选煤厂安全规程-浮沉试验方面一、试验概述浮沉试验是选煤厂的基础试验之一,在煤炭行业有着广泛的应用。

浮沉试验是通过在不同比重介质中对煤样进行分离,从而确定其密度差异和品质分级,为后续的选矿过程提供有效的参考。

在智能化煤矿选煤厂中,浮沉试验的自动化实现,将极大地提高了试验的效率和准确性,为选煤生产提供了保障。

二、试验流程浮沉试验主要包括样品选取、浮选槽调整、试验数据预置、自动化控制、浮选返回物分选等流程。

2.1 选样在试验之前,应根据生产需要选取符合要求的样品。

样品宜分别来自深部和浅部,体现煤矿原始产煤的变化程度和品质水平。

在选取过程中,应确保样品的代表性和可靠性。

2.2 预置和自动化控制在试验过程中,应根据样品的实际情况进行试验参数的预置。

包括介质比例、搅拌强度、分选泵流量等。

针对不同的煤质和选煤策略,预置参数可以进行灵活调整。

试验过程中,应使用自动化控制技术,对试验参数进行实时监控和控制。

2.3 分选浮沉试验是通过对煤样在不同比重介质中进行浮沉分选,从而达到煤样品质分级的目的。

在试验过程中,应根据设备要求将不同介质的浓度和比例进行调整。

试验过程中应尽量减少人为因素的干扰,确保试验的准确性和可精度。

2.4 数据记录在试验过程中,应建立科学、规范的数据记录体系。

试验数据应根据规定的格式进行记录和统计。

其中包括煤样质量、密度、浓度、返回物品位等。

三、安全要求3.1 操作人员应熟悉试验流程,确保试验程序错误率趋近于零。

3.2 介质浓度调整时,应严格按照要求进行,“先水后沙,先稀后浓”,注意介质倒入时的安全问题。

3.3 搅拌器启动前,应摆放好遮罩,操作人员离开搅拌器周边区域,确保搅拌过程中电机和驱动机械的安全。

3.4 泵的使用和维护,应遵循配套说明和操作规程。

当泵没有工作时,应关闭泵门和泵输液管道的阀门,以确保操作人员的安全。

3.5 试验室应设置通风设施,保证实验室空气流通。

四、结论浮沉试验是选煤厂中一项关键的试验,对于生产安全和产品质量都有着重要的影响。

不同PH值条件下对浮选回收率的试验报告浮选回收率试验报告一、引言浮选是一种常用的矿石分选技术,通过调节浮选液的pH值可以对矿石进行有效的分离和浮选。

本实验旨在研究不同pH值条件下对浮选回收率的影响,为矿石的浮选工艺提供理论依据。

二、实验目的1.调节不同pH值的浮选试验条件;2.测试不同pH值条件下的浮选回收率;3.分析不同pH值对浮选回收率的影响。

三、实验步骤1.准备实验材料,包括矿石样品、浮选试剂和pH调节剂;2.按照一定比例准备浮选液,添加矿石样品;3.在不同的pH值条件下进行浮选实验,每种pH值进行三次重复;4.按照常规的浮选操作进行实验,并记录所用试剂的用量;5.测量每次实验的矿石浮选回收率;6.对实验结果进行数据处理和统计分析。

四、实验结果pH值,实验1,实验2,实验3,平均值,浮选回收率------,------,------,------,--------,------------7,85%,82%,86%,84.33%,84.33%8,87%,89%,86%,87.33%,87.33%9,81%,82%,80%,81.00%,81.00%10,77%,79%,75%,77.00%,77.00%五、实验讨论从实验结果可以看出,不同pH值条件下的浮选回收率存在一定的差异。

当pH值为7和8时,浮选回收率较高,分别达到84.33%和87.33%;而当pH值为9和10时,浮选回收率下降至81.00%和77.00%。

造成这种差异的原因可能是不同pH值对浮选液的影响。

在pH值为7和8时,浮选液呈中性或弱碱性,有利于与矿石表面的有用矿物发生吸附反应,提高浮选回收率;而在pH值为9和10时,浮选液呈强碱性,对矿石表面产生较强的抑制作用,导致有用矿物难以与浮选液发生反应,降低了浮选回收率。

六、实验结论根据实验结果可以得出结论:不同pH值条件下对浮选回收率有一定的影响。

在本实验中,pH值为7和8时,浮选回收率较高,分别达到84.33%和87.33%;而pH值为9和10时,浮选回收率下降至81.00%和77.00%。

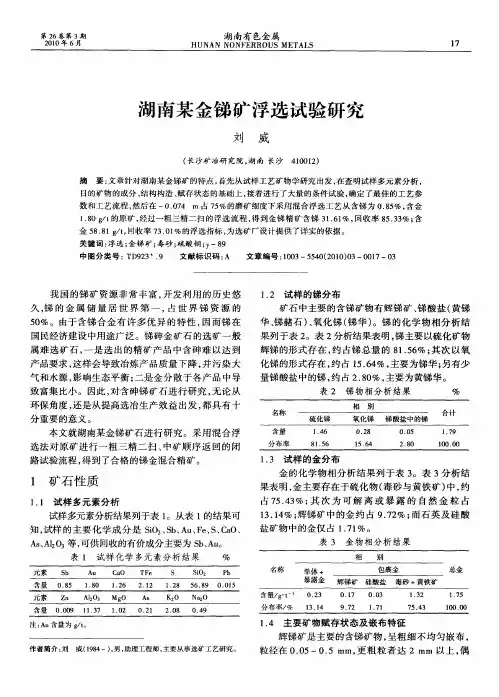

湖南有色金属HUNANNONFERROUSMETALS第37卷第3期2021年6月作者简介:易爱君(1986-),男,工程师,主要从事金、锑、钨选矿技术研究工作。

提高辰州矿业选矿厂金、锑回收率浮选试验研究易爱君,黄长峰(湖南辰州矿业有限责任公司,湖南沅陵 419600)摘 要:针对湖南辰州矿业有限责任公司选矿厂锑金浮选给矿,在矿石工艺矿物学研究的基础上进行了浮选试验研究。

在锑金浮选采用MA-3、丁钠黑药与高效捕收剂按5∶1∶1混合用药,与现有药剂制度对比,捕收剂总用量不变,高效捕收剂用量34g/t时,尾矿金品位降低0 03g/t,锑品位降低0 014%,金、锑回收率分别提高了0 48%和0 91%;锑金精矿产率增加1 4%,金品位降低2 8g/t,锑品位降低0 6%;锑金精矿含砷、铅不变,含硅增加0 9%,钨的损失增加22%。

关键词:金;锑;浮选;回收率;高效捕收剂中图分类号:TD923+1 文献标识码:A 文章编号:1003-5540(2021)03-0014-05 湖南辰州矿业有限责任公司选矿厂处理沃溪矿区和鱼儿山矿区的井下出窿矿石,两矿区的矿石均为金、锑、钨共生矿石。

自新选厂建厂以来,一直采用“两段磨矿—重浮联合”的原则工艺流程,产品为合质金、白钨精矿和锑金精矿。

2020年公司提出了实现“551”的生产经营目标,技术经济指标的目标为在年计划的基础上再提高1%。

目前钨回收率超过“551”目标,金、锑回收率均未达到“551”目标。

因此,希望通过进行小型试验研究找到提高金、锑回收率的方法。

本试验主要探索了应用LJ-1508高效捕收剂(以下简称高效捕收剂)的试验方案。

1 工艺流程目前选矿厂磨选流程采用“两段磨矿—重浮联合”的原则工艺流程,具体工艺流程如图1所示。

2 矿石性质2017年长沙矿冶研究院有限责任公司对矿样进行了工艺矿物学研究[1],其矿石性质如下。

2 1 矿石的物质组成经镜下鉴定、X射线衍射分析、扫描电镜分析和MLA分析综合研究查明:金矿物为自然金;钨矿物主要为白钨矿,少量黑钨矿;锑矿物大部分为辉锑矿,微量红锑铁矿、脆硫锑铅矿和车轮矿等;其它金属硫化物以黄铁矿为主,微量毒砂、黝铜矿、闪锌矿和磁黄铁矿,偶见方铅矿、辰砂、辉钼矿、辉铋矿和自然铋等;铁矿物主要为镁铁矿,少量赤铁矿、褐铁矿和菱铁矿,偶见磁铁矿;脉石矿物以石英和云母为主,少量白云石、铁白云石、绿泥石等;其它微量矿物尚见方解石、高岭石、蛇纹石、辉石、金红石、磷灰石等。

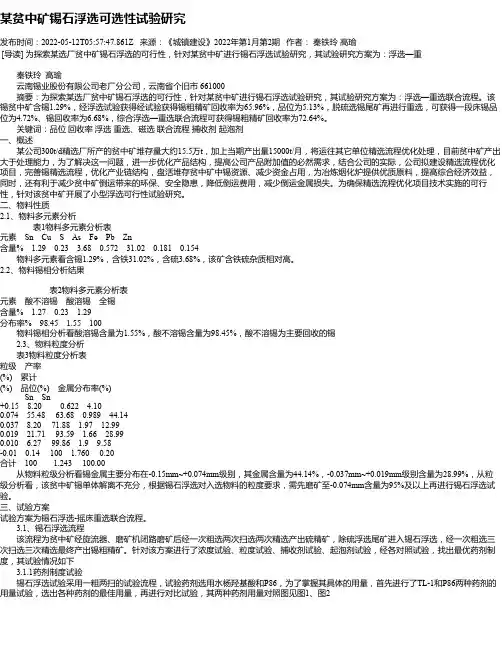

某贫中矿锡石浮选可选性试验研究发布时间:2022-05-12T05:57:47.861Z 来源:《城镇建设》2022年第1月第2期作者:秦铁玲高瑜[导读] 为探索某选厂贫中矿锡石浮选的可行性,针对某贫中矿进行锡石浮选试验研究,其试验研究方案为:浮选—重秦铁玲高瑜云南锡业股份有限公司老厂分公司,云南省个旧市 661000摘要:为探索某选厂贫中矿锡石浮选的可行性,针对某贫中矿进行锡石浮选试验研究,其试验研究方案为:浮选—重选联合流程。

该锡贫中矿含锡1.29%,经浮选试验获得经试验获得锡粗精矿回收率为65.96%,品位为5.13%,脱硫选锡尾矿再进行重选,可获得一段床锡品位为4.72%、锡回收率为6.68%,综合浮选—重选联合流程可获得锡粗精矿回收率为72.64%。

关键词:品位回收率浮选重选、磁选联合流程捕收剂起泡剂一、概述某公司300t/d精选厂所产的贫中矿堆存量大约15.5万t,加上当期产出量15000t/月,将运往其它单位精选流程优化处理,目前贫中矿产出大于处理能力,为了解决这一问题,进一步优化产品结构,提高公司产品附加值的必然需求,结合公司的实际,公司拟建设精选流程优化项目,完善锡精选流程,优化产业链结构,盘活堆存贫中矿中锡资源、减少资金占用,为冶炼烟化炉提供优质原料,提高综合经济效益,同时,还有利于减少贫中矿倒运带来的环保、安全隐患,降低倒运费用,减少倒运金属损失。

为确保精选流程优化项目技术实施的可行性,针对该贫中矿开展了小型浮选可行性试验研究。

二、物料性质2.1、物料多元素分析表1物料多元素分析表元素 Sn Cu S As Fe Pb Zn含量% 1.29 0.23 3.68 0.572 31.02 0.181 0.154物料多元素看含锡1.29%,含铁31.02%,含硫3.68%,该矿含铁硫杂质相对高。

2.2、物料锡相分析结果表2物料多元素分析表元素酸不溶锡酸溶锡全锡含量% 1.27 0.23 1.29分布率% 98.45 1.55 100物料锡相分析看酸溶锡含量为1.55%,酸不溶锡含量为98.45%,酸不溶锡为主要回收的锡2.3、物料粒度分析表3物料粒度分析表粒级产率(%) 累计(%) 品位(%) 金属分布率(%)Sn Sn+0.15 8.20 0.622 4.100.074 55.48 63.68 0.989 44.140.037 8.20 71.88 1.97 12.990.019 21.71 93.59 1.66 28.990.010 6.27 99.86 1.9 9.58-0.01 0.14 100 1.760 0.20合计 100 1.243 100.00从物料粒级分析看锡金属主要分布在-0.15mm~+0.074mm级别,其金属含量为44.14%,-0.037mm~+0.019mm级别含量为28.99%,从粒级分析看,该贫中矿锡单体解离不充分,根据锡石浮选对入选物料的粒度要求,需先磨矿至-0.074mm含量为95%及以上再进行锡石浮选试验。

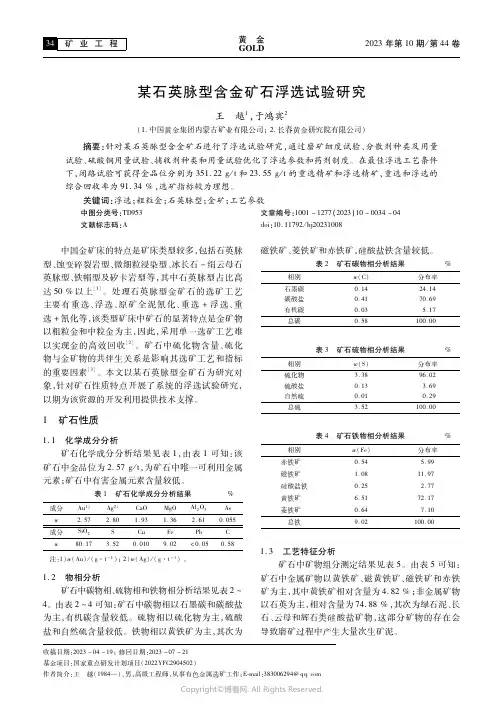

矿业工程黄 金GOLD2023年第10期/第44卷某石英脉型含金矿石浮选试验研究收稿日期:2023-04-19;修回日期:2023-07-21基金项目:国家重点研发计划项目(2022YFC2904502)作者简介:王 越(1984—),男,高级工程师,从事有色金属选矿工作;E mail:383006294@qq.com王 越1,于鸿宾2(1.中国黄金集团内蒙古矿业有限公司;2.长春黄金研究院有限公司)摘要:针对某石英脉型含金矿石进行了浮选试验研究,通过磨矿细度试验、分散剂种类及用量试验、硫酸铜用量试验、捕收剂种类和用量试验优化了浮选参数和药剂制度。

在最佳浮选工艺条件下,闭路试验可获得金品位分别为351.22g/t和23.55g/t的重选精矿和浮选精矿,重选和浮选的综合回收率为91.34%,选矿指标较为理想。

关键词:浮选;粗粒金;石英脉型;金矿;工艺参数 中图分类号:TD953 文章编号:1001-1277(2023)10-0034-04文献标志码:Adoi:10.11792/hj20231008 中国金矿床的特点是矿床类型较多,包括石英脉型、蚀变碎裂岩型、微细粒浸染型、冰长石-绢云母石英脉型、铁帽型及矽卡岩型等,其中石英脉型占比高达50%以上[1]。

处理石英脉型金矿石的选矿工艺主要有重选、浮选、原矿全泥氰化、重选+浮选、重选+氰化等,该类型矿床中矿石的显著特点是金矿物以粗粒金和中粒金为主,因此,采用单一选矿工艺难以实现金的高效回收[2]。

矿石中硫化物含量、硫化物与金矿物的共伴生关系是影响其选矿工艺和指标的重要因素[3]。

本文以某石英脉型金矿石为研究对象,针对矿石性质特点开展了系统的浮选试验研究,以期为该资源的开发利用提供技术支撑。

1 矿石性质1.1 化学成分分析矿石化学成分分析结果见表1,由表1可知:该矿石中金品位为2.57g/t,为矿石中唯一可利用金属元素;矿石中有害金属元素含量较低。

表1 矿石化学成分分析结果%成分Au1)Ag2)CaOMgOAl2O3Asw2.572.801.931.362.610.055成分SiO2SCuFePbCw80.173.520.0109.02<0.050.58 注:1)w(Au)/(g·t-1);2)w(Ag)/(g·t-1)。

铜锌硫化矿浮选分离试验研究报告一、实验目的本实验旨在通过浮选分离来提取铜、锌、硫化矿中的金属元素,并且探究最优实验条件,实现高效率、高品质的提取。

二、实验原理铜锌硫化矿利用常规浮选法浮选,并通过浮选废物的反浮选、精矿的弱磁选和亚硝酸钠浸出等步骤进行提取。

在铜锌硫化矿的浮选过程中,我们通过药剂添加将有关矿物粒度分布调整至浮选的最优范围,以便使铜、锌、硫等金属元素分别富集。

在反浮选过程中,我们通过添加药剂和搅拌来提高精矿的质量,进而减少反浮选时间和处理费用。

在弱磁选过程中,我们通过将精矿目标混合物经过磁场处理,选出粒径大于0.1mm的铁矿物,达到去铁目的。

同时,钠亚硝酸浸出是将精矿目标混合物浸泡于钠亚硝酸溶液中,促进铜、锌和其他微量金属元素的络合和溶出。

三、实验步骤1、将铜锌硫化矿粉末用水悬浮,并进行筛分和过筛。

2、将所得悬浮液送入浮选机,添加药剂淋漓处理,得到浮选精矿和浮选废物。

3、将浮选废物送入篦矿机进行反浮选,以提高精矿质量。

4、将精矿目标混合物经过弱磁选,去除铁矿物。

5、将精矿目标混合物浸泡于钠亚硝酸溶液中,溶出铜、锌和其他微量金属元素。

6、过滤出提取液,并进行洗涤和晾干,得到提取物。

7、对提取物进行质量和化学分析,得到含铜、锌、硫等金属元素的提取率。

四、实验结果及分析本次实验结果表明,采用浮选分离对铜锌硫化矿进行提取的方法,可以更好地满足金属元素选别和质量提高的需求。

在实验过程中,通过药剂添加和搅拌控制,得到了约75%的浮选精矿。

反浮选过程中,精矿质量得到提高,时间和处理费用得到降低。

通过弱磁选和亚硝酸溶出,精矿中的铁、铜、锌等元素得到了高效去除和提取,且提取率达到较高的水平。

五、结论综上所述,本次铜锌硫化矿的浮选和提取实验,成功地实现了铜、锌和硫元素的高效提取,同时探索了最优实验条件,提高了提取率和工艺品质。

浮选分离对于极其细小、密度近似的铜锌硫化矿的提取工艺,具有显著的优越性。

在此实验中,我们进行了铜锌硫化矿的浮选分离实验,得出了一系列数据。

收稿日期2020-07-28作者简介梁李晓(1993—),男,硕士研究生。

云南某硫化铅锌矿低碱条件下浮选分离试验梁李晓陈建华温凯(广西大学资源环境与材料学院,广西南宁530004)摘要云南某硫化铅锌矿石铅品位为0.85%,锌品位为2.76%,并伴生有金、银等贵重金属。

针对一般硫化铅锌矿浮选中需要加入大量石灰,不利于贵重金属回收的特点,开发了自然pH 下硫化铅锌矿浮选分离技术,用漂白粉和过硫酸钠代替石灰作用,进行了铅的浮选回收试验。

结果表明:在磨矿细度为-0.074mm 占85%,以Z200+乙硫氮为捕收剂,漂白粉+过硫酸钠为抑制剂,经过1粗2精2扫流程铅锌混浮,铅锌精矿以硫酸锌+亚硫酸钠为抑制剂,以Z200+乙硫氮为捕收剂,经1粗2精2扫流程选铅,选铅尾矿经1粗2精2扫选锌,最终获得铅品位51.26%、铅回收率82.02%的铅精矿,锌品位46.21%、锌回收率70.65%的锌精矿,实现了原矿中有用金属的高效回收。

与使用石灰为抑制剂相比,漂白粉+过硫酸钠复配选别指标更好。

关键词硫化铅锌矿混合浮选混合抑制剂漂白粉过硫酸钠中图分类号TD923文献标志码A文章编号1001-1250(2020)-12-119-06DOI 10.19614/ki.jsks.202012019Flotation Separation Test of a Sulfide Lead -Zinc Ore in Yunnan under Low Alkali ConditionsLIANG Lixiao CHEN Jianhua WEN Kai (School of Resources ,Environment and Materials ,Guangxi University ,Nanning 530004,China )AbstractThe lead grade of a lead -zinc sulphide ore in Yunnan is 0.85%,and the zinc grade is 2.76%.It is accompa⁃nied by precious metals such as gold and silver.In view of the need to add a large amount of lime to the general sulphidelead -zinc ore flotation ,it is not conducive to the characteristics of precious metal recovery.The flotation separation technolo⁃gy of lead sulphide ore at natural pH was developed.The bleaching powder and sodium persulfate were used instead of lime to recovery lead.The results show that at the grinding particle size -0.074mm accounts for 85%,Z200+ethylsulfide nitrogen as collector ,bleaching powder+sodium persulfate as inhibitor ,lead and zinc were selected by one roughing two cleaning two scavenging process ,lead and zinc concentrate was treated with zinc sulfate +sodium sulfite as inhibitor and Z200+ethyl sul⁃fur nitrogen as collecting agent ,lead is concentrated by one roughing two cleaning two scavenging process ,tailings are con⁃centrated by one roughing two cleaning two scavenging process ,finally obtaining lead grade 51.26%and lead recovery rate 82.02%,zinc concentrate with zinc grade 46.21%,zinc recovery rate was 70.65%.The high efficiency recovery rate of met⁃als from raw ore has been pared with lime as inhibitor ,bleaching powder and sodium persulphate can have better separation index.Keywordslead -zinc sulfide ore ,bulk flotation ,mixed inhibitor ,bleaching powder ,sodium persulfate总第534期2020年第12期金属矿山METAL MINESeries No.534Decembe 2020铅锌矿是重要的战略性矿产资源,在有色金属工业中有着重要的地位,主要应用于电气工业、冶金工业、化学工业、机械工业等方面[1-3]。

一、概述浮选是选别细粒嵌布的矿石,特别是选别有色金属、稀有金属、非金属矿和可溶性盐类等的一种主要的方法。

在大多数矿石可选性研究中,浮选试验是一项必不可少的内容。

(一)实验室浮选试验的内容浮选试验的主要内容包括:确定选别方案;通过试验、分析影响过程的因素,查明各因素在过程中的主次位置和相互影响的程度,确定最佳工艺条件;提出最终选别指标和必要的其他技术指标。

由于浮选过程中各种组成矿物的选择性分离是基于矿物可浮性的差异,因此用各种药剂调整矿物可浮性差异,是浮选试验的关键。

(二)实验室浮选试验的程序实验室浮选可选性试验通常按照以下程序进行。

(1)拟定原则方案根据所研究的矿石性质,结合已有的生产经验和专业知识,拟定原则方案。

例如多金属硫化矿矿石的浮选,可能的原则方案有全混合浮选、部分混合浮选、优先浮选等方案;对于红铁矿的浮选,可能的原则方案有正浮选、反浮选、絮凝浮选等方案。

如果原则方案不能预先确定,只能对每一可能的方案进行系统试验,找出各自的最佳。

工艺条件和指标,最后进行技术经济比较予以确定。

(2)准备试验条件包括试样制备、设备和仪表的检修等。

(3)预先试验预先试验的目的是探索所选矿石的可能的研究方案、原则流程、选别条件的大致范围和可能达到的指标。

(4)条件试验(或称系统试验)根据预先试验确定的方案和大致的选别条件,编制详细的试验计划,进行系统试验来确定各项最佳浮选条件。

(5)闭路试验它是在不连续的设备上模仿连续的生产过程的分批试验,即进行一组将前一试验的中矿加到下一试验相应地点的实验室闭路试验。

目的是确定中矿的影响,核定所选的浮选条件和流程,并确定最终指标。

实验室小型试验结束后,一般尚须进一步做实验室浮选连续试验(简称连选试验),有时还需要做半工业试验甚至工业试验.二、浮选试样的制备、试验设备和操作技术实验室浮选试验,通常是指“小型单元浮选试验”,也有人叫做“分批浮选试验”。

一般都是用天然矿石进行试验,但在探索某一新的药方时,或研究浮选基础理论时,常进行纯矿物浮选试验。

(一)试样制备1.破碎和分样考虑到试样的代表性和小型磨矿机的效率,浮选试验粒度一般要求小于1~3mm。

破碎的试样,要分成单分试样装袋贮存,每分试样重量为0.5~1kg,个别品位低的稀有金属矿石可多至3kg。

细物料的缩分,可用两分器(多槽分样器),也可用方格法。

2.贮存若矿石中含有硫化矿,特别是含有大量磁黄铁矿时,氧化作用对矿石浮选试验结果可能具有显著的影响。

因此,硫化矿石的试验最好在试样制备好后立即进行。

然而耽搁往往是不可避免的,因而必须采取措施缩小影响。

简单易行的办法是在较粗的粒度(如6~25mm)下密封贮存,然后分几次破碎矿石和制备试样,每次都按照同样的方法加工,同时必须进行比较试验,校核贮存时间和粒度的稍许差别对试验结果的可能影响。

封存的试样应放在干燥、阴凉、通风的地方。

另一个解决办法是一次为整个研究计划制备足够的试样,并贮存在惰性气体中。

在试样制备过程中,都要防止试样污染。

少量机油的混入,将影响浮选正常进行,因此切忌机油和其他物料的污染。

污染可能来自试样的采取和运输过程;或来自试样加工和缩分设备中所漏的机油;或来自前一试验残留在设备中的物料和药剂等等。

3.磨矿实验室常用的内壁尺寸为ф160*180mm和ф200*200mm的筒形球磨机,XMQ-67型ф240*90mm锥形球磨机,它们均用于给矿粒度小于1~3mm的试样。

还有ф160*160mm等较小尺寸的筒形球磨机和滚筒磨矿机,它们用于中矿和精矿产品的再磨。

磨矿介质习惯上多用球,球的直径为12.5mm至32mm。

对于ф160*180mm磨矿机选用25、20、15mm三种球径,XMQ-67型ф240*90mm锥形球磨机可配入部分更大的球(28~32mm)。

12.5mm的球则仅用于再磨作业。

用棒作介质时,棒的直径一般为重0~25mm。

如XMB-68型ф160*200mm棒磨机常配用17.5和20mm两种棒。

装球量对磨矿细度的影响至关重要,过大过小都不利。

装球量过多,中间粒级的粒度较多,而极粗和极细粒级的含量较少。

装球量不足,不仅平均粒度较粗,而且粒度分布偏粗,过大颗粒较多。

原则上装球量以填满磨矿机容积40~50%为宜,最优充填率为45%。

但磨矿机直径较大时,充填率可以低些,因为装球过多往往不便操作。

球磨机转速偏高,充填率也应低些。

各种尺寸球的配比相对于充填率和磨矿浓度而言对磨矿粒度影响较小。

配比没有一定规定。

按照我们的经验,若ф160球磨机采用25、20、10mm三种球,用q1:q2:q3=d n1:d n2:d n3表示三种球的配入重量与直径的关系,则一般可令n等于1~3,常用2,为了简单起见也可取3(此时不同尺寸球的个数相等,因而便于记忆)。

上述配比可保证产品粒度均匀,过大粒度较少,但不易获得很细的产品,因而细磨时应增加小球,一般可令n等于0,即让三种球的重量相等。

小球多时磨矿浓度不能过高,否则将因冲击力不足而使产品中过大粒度增多。

需要配入大于25mm的球时,其配入量一般不超过总重量的40%。

如果试验要求避免铁质污染,可采用陶瓷球磨机,并用陶瓷球做介质,但陶瓷磨矿机的磨矿效率较低,因而所需磨矿时间较长。

磨矿浓度随矿石性质、产品粒度、磨矿机型式和尺寸,以及各研究单位的操作习惯而异。

一般,磨矿浓度对粒度分布影响显著,浓度增加,磨矿效率提高,磨矿细度提高,粒度分布偏细,可减少过大粒度的含量。

浓度高而装球量多,大球不能过少,否则磨矿效率将显著降低,因此,采用较高的浓度时,要求配入较多的大球。

常用的有50%、67%、75%三种浓度,此时液固比分别为1:1、1:2、1:3,因而加水量的计算比较简单,如果采用其他浓度值,则可按下式计算磨矿水量:100 - CL = —————·QC式中L—磨矿时所需添加的水量(L);C—要求的磨矿浓度(%);Q—矿石重量(kg)。

在一般情况下,原矿较粗、较硬时,应采用较高的磨矿浓度。

原矿含泥多,或矿石比重很小,或产品粒度极细时,可采用较低浓度。

在实际操作中,若发现产品粒度不匀,可考虑提高浓度,但浓度高时大球不能太少。

反之,若产品太粘,粘附在机壁和球上不易洗下来,就要降低浓度。

试样比重很大或很小时,可按固体体积占矿浆总体积的40~50%计算磨矿水量。

长久不用的磨矿机和介质,试验前要用石英砂或所研究的试样去预先磨去铁锈。

平时在使用前可先空磨一阵,洗净铁锈后再开始试验。

试验完毕必须注满石灰水或清水。

试验时,先将洗净铁锈的球装入干净的球磨机中,然后加水加药,最后加矿石。

也可留一部分水在最后添加,但不能先加矿石后加水,这样会使矿石粘附到端部而不易磨细。

磨矿时要注意磨矿机的转速是否正常?并准确控制磨矿时间。

磨好后将矿浆倾入接矿容器中,把磨矿机倾斜,用洗瓶或连接在水龙头上的胶皮管以细小的急水流冲洗磨矿机的内壁,将矿砂洗入接矿容器中。

像ф160*180mm等磨矿机本身不带挡球格筛,就要在接矿容器上放一接球筛,隔除钢球,待磨矿机内壁洗净后,提起接球筛,边摇动边用细股急水流冲洗球,至洗净为止,最后将球倒回磨矿机,供下次使用。

XMQ-67型,240*90锥形球磨机,本身带挡球格筛,排矿时,将锥形筒体向排矿端倾斜,打开排矿口,将矿浆放入接矿容器中。

取下给矿口塞,引入清水,间断开车搅拌冲洗干净即可。

在清洗磨矿机时必须严格控制冲洗水量,特别是在使用MXQ-67型锥形球磨机。

水量过多,浮选机容纳不下,此时需要待澄清后,用注射器抽出或用虹吸法吸出多余的矿浆水,此矿浆水留作浮选时作补加水用。

实验室采用分批开路磨矿,与闭路磨矿相比,两者磨矿产物的粒度特性不一致。

在与分级机成闭路的磨矿回路中,比重较高的矿物比其余的矿物磨得更细一些。

如何减少上述差别,有待进一步的改进。

为了避免过粉碎,实验室开路磨矿磨易碎矿石时,可采用仿闭路磨矿。

其方法是原矿磨到一定时间后,筛出指定粒级的产品,筛上产品再磨,再磨时的水量应按筛上产品重量和磨原矿时的磨矿浓度添加。

仿闭路磨矿的总时间等于开路磨矿磨至指定粒级所需的时间。

例如某多金属有色金属矿石,采用开路磨矿和仿闭路磨矿的条件和流程做了对比磨矿试验。

采用开路磨矿,磨矿产品中-20μm含量占47.2%,而采用仿闭路磨矿,-20μm仅占31.6%,泥化程度显著降低。

磨矿细度是浮选试验中的首要因素。

进行磨矿细度试验,必须用浮选试验来确定最适宜的细度。

4.擦洗和脱泥某些有色金属氧化矿、稀有金属硅酸盐矿石、铁矿石、磷酸盐矿石、钾盐,以及其他,可能受到矿泥影响的矿石,有时在浮选前要进行擦洗、脱泥。

擦洗的方法有:(1)在高矿浆浓度(例如70%固体)下,加入浮选饥中搅拌;(2)采用大约10r/min的低速实验室球磨机擦洗,其中装入金属凿屑或其他只擦损而不研磨矿石的介质;(3)采用回转式擦洗磨机或其他擦洗设备。

擦洗之后,要除去矿泥。

脱泥的方法包括:(1)淘析法脱泥。

即在磨矿或擦洗中加入矿泥分散剂,如水玻璃、六偏磷酸钠、碳酸钠、氢氧化钠等,然后将矿浆倾入玻璃缸中,稀释至液固比5:1以上,搅拌静置后用虹吸法脱除悬浮的矿泥;(2)浮选法脱泥。

即在浮选有用矿物之前,预先加入少量起泡剂,使大部分矿泥形成泡沫刮出;(3)选择性絮凝脱泥。

即加分散剂后,再加入具有选择性絮凝作用的絮凝剂(如F703、腐植酸,木薯淀粉、聚丙烯酰胺等)使有用矿物絮凝沉淀,而需脱除的矿泥仍呈悬浮体分散在矿浆中,然后用虹吸法将矿泥脱除。

上述脱泥过程中选用的分散剂或絮凝剂,以不影响浮选过程为前提,必要时可用清洗。

沉砂的办法,脱除影响浮透过程的残余分散剂或絮凝剂。

(二)浮选机和浮选试验操作技术1.浮选机实验室浮选机的主体部分是充气搅拌装置和槽体。

型号与规格主要由这两部分的差别决定。

国产的浮选机型号有XFG和XFGC挂槽式、XFD单槽式和XFD-12多槽浮选机,用于选煤的有XFDM型浮选机。

挂槽浮选机的搅拌装置为装在实心轴上的简单搅拌叶片,空气完全靠矿浆搅拌时形成的旋涡吸入,吸入的空气量随搅拌叶片与槽底距离而变,试验前要特别注意调整其距离。

位置调好后,整个试验就应固定在此位置上。

槽体较大的挂槽浮选机的充气量常感不足。

给矿量大于500g以上时,特别是对于硫化矿的浮选,多用单槽浮选机。

挂槽浮选机的槽,体是悬挂的有机玻璃槽,规格从最小的5~35g 到最大的1000g。

单槽浮选机的充气搅拌装置是模拟现有生产设备制成,它由水轮、盖板、十字格板、竖轴,充气管等部件组成,并设有专门的进气阀门调节和控制充气量,带有自动刮泡装置。

其规格有0.5、0.75、1、1.5、3及8L六种,除了和8L的槽体是固定的金属槽外,其余小规格的浮选机都是用悬挂的有机玻璃槽。

为了提高试验结果的重复性,减少试验误差,便于操作,国内外设计并制造了一些自动化程度较高的实验室浮选机。