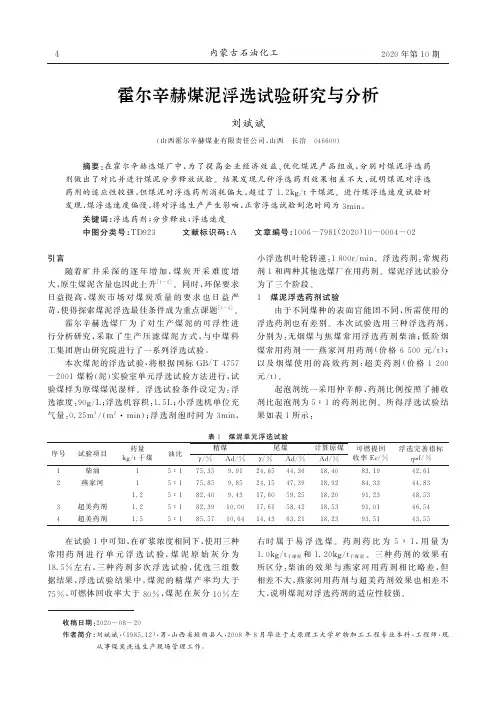

煤泥的浮选试验研究

- 格式:pdf

- 大小:129.21 KB

- 文档页数:2

低阶烟煤煤泥浮选提质技术的研究与应用近年来,随着能源消耗的大量增加,能源的绿色化和高效利用成为推动社会经济发展的重要力量。

烟煤煤泥浮选技术是一种高绿色、高效率、经济实用和环境友好的烟煤提质技术,值得研究和推广应用。

烟煤煤泥浮选技术是一种把低热值的烟煤调整成高热值的煤泥、煤粉和烟煤的浮选技术。

它是以烟煤为原料,经过适当的添加剂处理,在恒定的温度和压力下,用改良的微粒浮选机将烟煤和矿泥分离,分离出的烟煤尾灰是煤粉,烟煤残渣被提高热值后调配成煤泥,而采用的添加剂是把烟煤残渣调成煤泥所必备的物料,它能提高烟煤残渣的抗裂性和使用性能。

低阶烟煤煤泥浮选技术具有以下优点:(1)它能够在烟煤残渣中有效提取有用矿物质,达到高热值,提高烟煤残渣的发热率,降低烟煤消耗;(2)它采用多层微粒浮选机,烟煤残渣的选择性提高,减少了烟煤的消耗,节约了煤炭资源;(3)它采用低温低压工艺,环境污染减少,烟尘气体排放量大大减少,符合环境保护的要求;(4)它采用新型添加剂,可以把烟煤残渣调整成煤泥,提高烟煤残渣的抗裂性和使用性能,提高了烟煤残渣的热用价;(5)它可以改善低阶烟煤的炉效,减少烟煤消耗,降低烟煤的热值,提高烟煤的热效率,节能降耗。

烟煤煤泥浮选技术的应用范围广泛,不仅可以用于烟煤提纯,还可以应用于热力发电厂、余热锅炉和供热系统等领域。

对于热力发电厂来说,烟煤煤泥浮选技术可以利用烟煤残渣为原料,提高烟煤残渣微粒浮动程度,有效提高烟煤热用价,提高热效率,降低烟尘气体排放,有效改善环境。

在余热锅炉方面,烟煤煤泥浮选技术可以加入烟煤残渣作为热力源,以提高余热锅炉的热效率,减少烟尘排放,保护环境。

在供热系统方面,烟煤煤泥浮选技术可以使烟煤微粒浮动性增加,提高烟煤残渣的热用价,更有效地改善烟煤残渣的发热率,同时以更低的价格节省能源,更好地保护环境。

低阶烟煤煤泥浮选技术的研究和应用在工业界是一个新兴的前沿技术,它在提高烟煤资源利用率,节约能源,改善环境的整个过程中具有重要的意义。

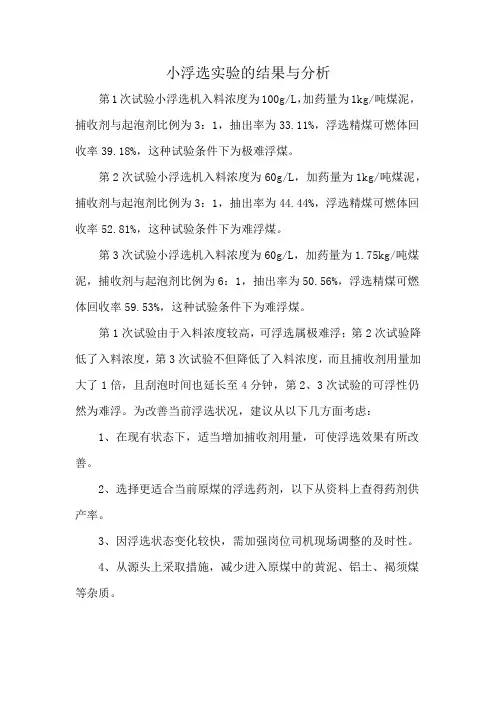

小浮选实验的结果与分析

第1次试验小浮选机入料浓度为100g/L,加药量为1kg/吨煤泥,捕收剂与起泡剂比例为3:1,抽出率为33.11%,浮选精煤可燃体回收率39.18%,这种试验条件下为极难浮煤。

第2次试验小浮选机入料浓度为60g/L,加药量为1kg/吨煤泥,捕收剂与起泡剂比例为3:1,抽出率为44.44%,浮选精煤可燃体回收率52.81%,这种试验条件下为难浮煤。

第3次试验小浮选机入料浓度为60g/L,加药量为1.75kg/吨煤泥,捕收剂与起泡剂比例为6:1,抽出率为50.56%,浮选精煤可燃体回收率59.53%,这种试验条件下为难浮煤。

第1次试验由于入料浓度较高,可浮选属极难浮;第2次试验降低了入料浓度,第3次试验不但降低了入料浓度,而且捕收剂用量加大了1倍,且刮泡时间也延长至4分钟,第2、3次试验的可浮性仍然为难浮。

为改善当前浮选状况,建议从以下几方面考虑:

1、在现有状态下,适当增加捕收剂用量,可使浮选效果有所改善。

2、选择更适合当前原煤的浮选药剂,以下从资料上查得药剂供产率。

3、因浮选状态变化较快,需加强岗位司机现场调整的及时性。

4、从源头上采取措施,减少进入原煤中的黄泥、铝土、褐须煤等杂质。

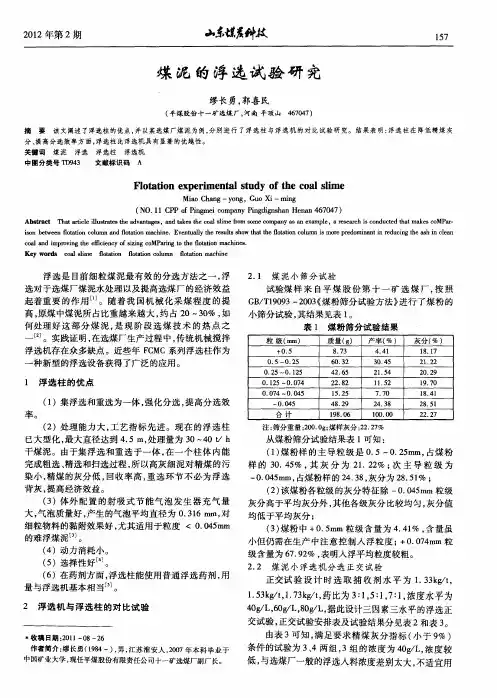

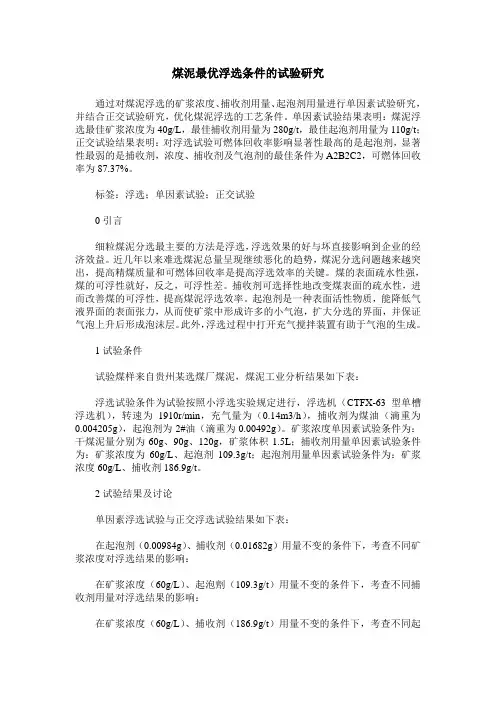

煤泥最优浮选条件的试验研究通过对煤泥浮选的矿浆浓度、捕收剂用量、起泡剂用量进行单因素试验研究,并结合正交试验研究,优化煤泥浮选的工艺条件。

单因素试验结果表明:煤泥浮选最佳矿浆浓度为40g/L,最佳捕收剂用量为280g/t,最佳起泡剂用量为110g/t;正交试验结果表明:对浮选试验可燃体回收率影响显著性最高的是起泡剂,显著性最弱的是捕收剂,浓度、捕收剂及气泡剂的最佳条件为A2B2C2,可燃体回收率为87.37%。

标签:浮选;单因素试验;正交试验0引言细粒煤泥分选最主要的方法是浮选,浮选效果的好与坏直接影响到企业的经济效益。

近几年以来难选煤泥总量呈现继续恶化的趋势,煤泥分选问题越来越突出,提高精煤质量和可燃体回收率是提高浮选效率的关键。

煤的表面疏水性强,煤的可浮性就好,反之,可浮性差。

捕收剂可选择性地改变煤表面的疏水性,进而改善煤的可浮性,提高煤泥浮选效率。

起泡剂是一种表面活性物质,能降低气液界面的表面张力,从而使矿浆中形成许多的小气泡,扩大分选的界面,并保证气泡上升后形成泡沫层。

此外,浮选过程中打开充气搅拌装置有助于气泡的生成。

1试验条件试验煤样来自贵州某选煤厂煤泥,煤泥工业分析结果如下表:浮选试验条件为试验按照小浮选实验规定进行,浮选机(CTFX-63型单槽浮选机),转速为1910r/min,充气量为(0.14m3/h),捕收剂为煤油(滴重为0.004205g),起泡剂为2#油(滴重为0.00492g)。

矿浆浓度单因素试验条件为:干煤泥量分别为60g、90g、120g,矿浆体积1.5L;捕收剂用量单因素试验条件为:矿浆浓度为60g/L、起泡剂109.3g/t;起泡剂用量单因素试验条件为:矿浆浓度60g/L、捕收剂186.9g/t。

2试验结果及讨论单因素浮选试验与正交浮选试验结果如下表:在起泡剂(0.00984g)、捕收剂(0.01682g)用量不变的条件下,考查不同矿浆浓度对浮选结果的影响:在矿浆浓度(60g/L)、起泡劑(109.3g/t)用量不变的条件下,考查不同捕收剂用量对浮选结果的影响:在矿浆浓度(60g/L)、捕收剂(186.9g/t)用量不变的条件下,考查不同起泡剂用量对浮选结果的影响:由表2可知最佳浓度为40g/L,可燃体回收率达到93.43%;由表3可知,最佳捕收剂用量280g/t,可燃体回收率达到73.48%;由表4可知,最佳起泡剂用量为110g/t,可燃体回收率达到73.48%。

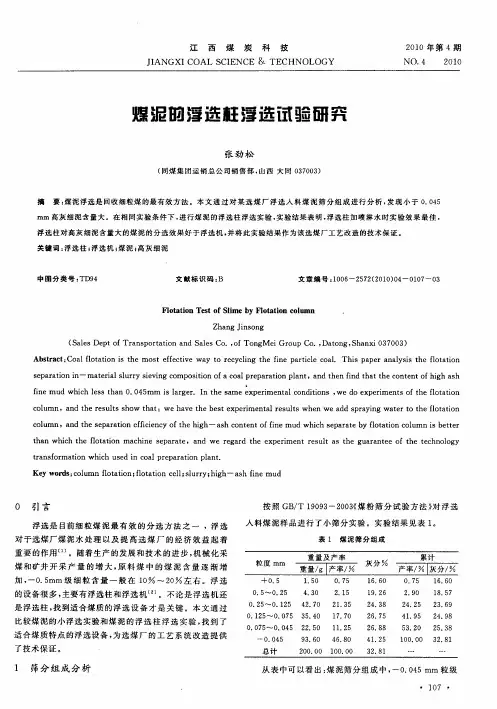

煤泥浮选技术研究进展摘要:煤泥是一种粒度小于0.5mm的湿煤,有原生和次生之分,原生煤泥占入选原煤的10%~20%,次生煤泥占5%~10%。

煤泥分选技术包括多种,其中浮选技术是用于细煤泥脱硫降灰最为有效的一种方式,选煤厂都不同粒度的煤泥采用不同的浮选工艺,以实现最大效益。

文章针对煤泥浮选技术的国内外研究进展进行概述,为促进选煤技术工艺的持续发展提供支持。

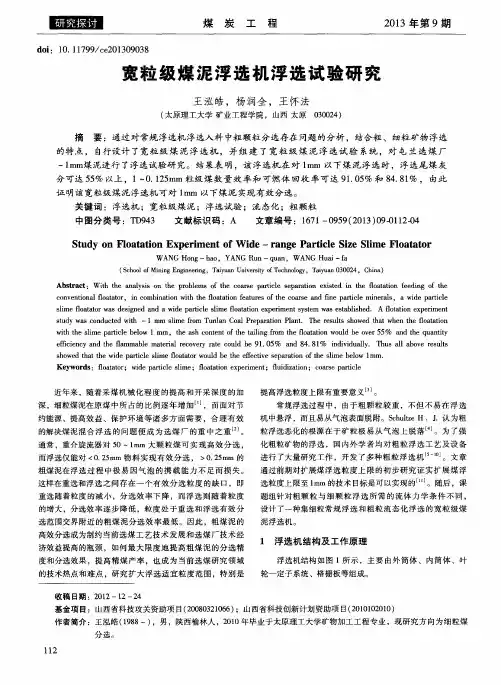

关键词:煤泥浮选;粒度;研究进展1 粗粒煤泥浮选技术研究进展粗粒煤泥的粒径为0.5~0.25mm之间,其浮选的加工成本相比其他粒径的煤泥更高。

丁立亲[1]在对不同粒径煤煤泥的分级浮选效果进行对比研究后,发现粒径介于0.25~0.074mm之间的煤泥其回收率更高;粗粒煤泥由于粒径和质量较大,浮选中不易浮起,与气泡碰撞小且易脱落,因而回收不理想。

段建忠等[2],在其研究中指出:简化重介质选煤工艺最为有效的手段就是对粒径1mm以下的煤泥进行高质量浮选。

Cowburn[3]等尝试通过调整浮选槽下水管操作参数来提高粗粒煤泥回收率,在实验中他们发现在浮选不同粒径煤泥的过程中,紊流度和搅拌强度是影响其精煤可燃体回收率的主要因素。

Jameson[4]在研究中指出,不同粒径煤泥的浮选,需要不同条件的流体环境支持,细粒级煤泥需要较强紊流环境和较大剪切力,而粗粒煤泥则刚好相反。

Ata S,Jameson G J[5]等,为研究粗粒径煤泥的浮选可行性,使用高速摄影机记录下了高速运转中机械搅拌式浮选机产生了大量的气泡簇团,而这正是粗粒径煤泥可浮选的基本条件。

JO列皮伦[6]等,通过大量试验研究,提出了针对粗粒煤泥的“泡沫中分选”技术,提高了粗粒煤浮选回收率;王全强[7]在其研究中指出浮选技术并不是粗粒煤泥最经济的分选方法,重介旋流器、干扰床分选机等设备的效果将更好。

梁龙等[8]按照密度对煤泥进行分组,并通过试验研究不同细泥组分对粗煤泥浮选效果的影响效作用。

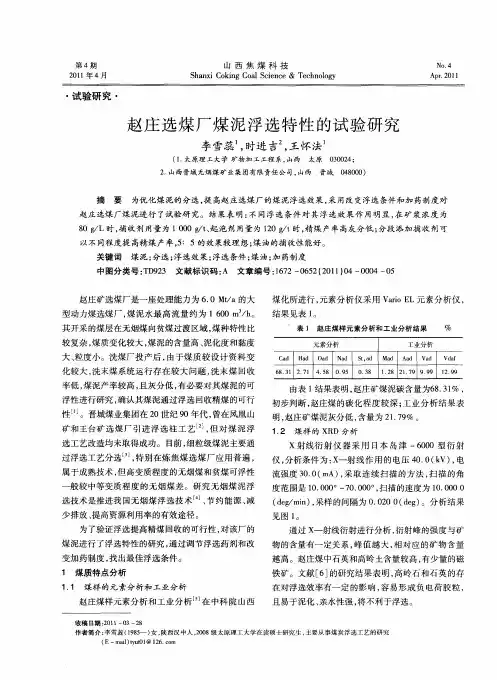

2 高灰难选煤泥浮选技术研究进展王怀法等[9]采用选择性絮凝法来分选高灰极难选煤泥,并对浮选工艺进行优化,大大提升了浮选效果。

关于煤泥浮选降灰提质增效试验的研究在动力煤选煤厂中,经常会存在一个较为严重的问题,那就是浮选精煤灰分较高,针对这样的问题,开展了相关的实验研究工作,了解到1次的浮选工艺,会损失低灰粗颗粒精煤,并且容易出现精煤带有数量大高灰细泥的污染问题,不利于提升精煤生产率,所以,设计出1次浮选+精细浮选的选煤工艺,其同原有选煤工艺相比,精煤生产率更高,有着较好的经济效益,提质增效的效果明显。

标签:动力煤选煤厂;浮选降灰;提质增效近些年,我国的煤炭行业不断在改革,整体开采深度和机械化水平都在不断提升。

这样背景下,粉煤和煤泥在原煤中的含量越来越多,细泥在入浮煤泥中的含量也在不断增加,浮选精煤过程中,夹带高灰细泥的问题越来越严重,浮选的精煤中,灰分的含量过高,想要满足精煤质量要求,必须要用到重选背灰方式。

但是这种方式的生产率并不高,精煤生产率较低。

针对这样的问题,研究人员提出了改良浮选工艺的方法,主要想法就是尽最大的可能让浮选中精煤灰分降低,提升精煤生产率。

下面就对动力煤选煤厂煤泥浮选降灰提质增效试验做简要的研究分析。

1 传统浮选工艺实践生产中,煤泥的浮选工艺,通常应用在炼焦煤的选煤厂中,主要作用为回收煤泥,一般不会应用在动力煤煤厂。

但是随着煤炭市场竞争越加激烈,煤炭客户对煤质的要求也更高,动力煤选煤厂急需提升煤泥质量。

动力煤的选煤厂,开始尝试应用浮选工艺,对精煤灰分做一定的控制,但是发现其效用一般,为此,必须对其进行改良。

没有改良前的浮選工艺,举例一个整体动力是6.00Mt/a的选煤厂来说,原煤是贫煤,精选灰分标准为9%。

但是实际工作中,平均精选灰分标准为9.56%,精煤生产率平均是56%,尾煤灰分平均达到了38%。

这样数据明显超标,不利于销售,企业收益较低。

2 煤泥浮选工艺优化实验2.1 优化浮选中药剂应用量的探索选择煤泥中标准为+0.5mm的煤泥。

运用筛选方式将其脱除,然后开始浮选试验,检验标准为最新的煤泥浮选试验标准,主要研究内容为,观察药剂用量对于浮选结果有怎样影响。

煤泥浮选可行性研究报告摘要煤泥是一种常见的煤炭粉末状物质,在煤炭的加工过程中产生。

煤泥中含有大量的有用矿物质,如煤、石英、硫化物等,其综合利用具有重要意义。

煤泥浮选是一种常用的煤泥提取技术,通过煤泥中矿物的浮选分离实现对煤泥中有用矿物的提取。

本文将对煤泥浮选技术进行可行性研究,包括煤泥的特性分析、浮选工艺流程的优化和投资回报率的评估。

研究结果表明,煤泥浮选技术具有良好的可行性和经济性,可以为煤泥资源的综合利用提供重要技术支撑。

关键词:煤泥浮选;可行性研究;综合利用;技术支撑一、研究背景煤矿是中国的主要能源资源,其加工过程中产生了大量的煤泥。

煤泥含有丰富的矿物资源,如煤、石英、硫化物等,具有重要的经济价值。

然而,目前对于煤泥的综合利用程度仍然较低,存在着资源浪费和环境污染的问题。

煤泥浮选技术是一种有效的煤泥处理方法,通过煤泥中有用矿物的浮选提取,可以实现对煤泥资源的高效利用。

因此,本文将对煤泥浮选技术进行可行性研究,为煤泥资源的综合利用提供技术支撑和经济分析。

二、煤泥特性分析煤泥是一种典型的煤炭粉末状物质,其主要成分包括煤、石英、硫化物等。

煤泥的物理性质和化学性质对于浮选技术的可行性具有重要影响,因此有必要对煤泥的特性进行分析。

1. 物理性质分析煤泥的物理性质包括密度、粒度、表面性质等。

煤泥的密度一般在1.2-1.5g/cm³之间,颗粒粒度较细,在100目以下。

煤泥颗粒表面通常富含氧化物和硫化物,具有一定的亲水性。

这些物理性质的分析为后续浮选工艺的设计提供了重要的数据支撑。

2. 化学性质分析煤泥的化学性质主要包括煤、石英、硫化物等矿物的含量和成分。

煤泥中煤的含量一般在40-70%之间,硫化物含量在2-5%之间,石英含量在20-40%之间。

这些化学成分的分析为后续浮选工艺的调整和矿物分离提供了重要参考。

通过煤泥特性分析,可以了解煤泥中有用矿物的类型和含量,为后续浮选工艺的优化和调整提供了重要依据。

煤泥浮选可行性研究报告1. 引言煤泥浮选技术是一种通过气泡与煤泥颗粒之间的附着作用实现煤泥分离的技术。

相比传统的物理分离方法,煤泥浮选具有选矿过程简化、技术可行性强、处理效率高等优势。

因此,对煤泥浮选技术进行可行性研究,对于提高煤泥的品质,推动煤泥资源的合理利用具有重要的意义。

2. 实验目的本研究旨在探究煤泥浮选技术在提高煤泥品质方面的可行性。

具体目标包括:•了解煤泥浮选技术的基本原理;•研究浮选过程中各因素对煤泥分离效果的影响;•确定最佳的浮选条件和参数;•评估煤泥浮选技术在提高煤泥品质方面的可行性。

3. 实验方法3.1 实验设备本实验使用的设备包括:•煤泥浮选机:用于进行煤泥的浮选实验。

•气泡发生器:用于产生气泡,与煤泥颗粒发生附着作用。

•浮选材料:用于制备实验样品。

•实验室分析仪器:包括显微镜、核磁共振仪等,用于对实验样品进行分析和表征。

3.2 实验步骤本实验按照以下步骤进行:1.制备煤泥浮选样品;2.调整浮选机的操作参数,如气泡大小、气泡产生速率等;3.将样品加入浮选机中,开启浮选过程;4.收集浮选产物,进行分析和评价;5.分析不同条件下产物的性质差异,并选取最佳条件。

4. 实验结果与分析通过对一系列实验的进行,得到了以下结果:1.煤泥浮选技术可以有效地提高煤泥品质,降低固定碳以外杂质的含量;2.气泡大小和气泡产生速率对煤泥浮选效果有较大影响,过大或过小的气泡均不利于煤泥的浮选分离;3.煤泥浮选在一定范围内有较高的选择性,能够选择性地分离出煤泥中的有价值组分;4.不同煤泥样品的浮选适应性存在差异,对于某些煤泥样品,可能需要适当调整浮选条件和参数。

5. 结论与建议基于上述实验结果和分析,我们得出以下结论:1.煤泥浮选技术是一种可行的方法,可以有效提高煤泥品质;2.浮选过程中气泡大小和产生速率是影响浮选效果的重要因素,需要选取适当的条件进行操作;3.不同煤泥样品的浮选适应性存在差异,需要针对具体样品进行实验研究。