自动插件机用机插工艺规范

- 格式:doc

- 大小:491.50 KB

- 文档页数:13

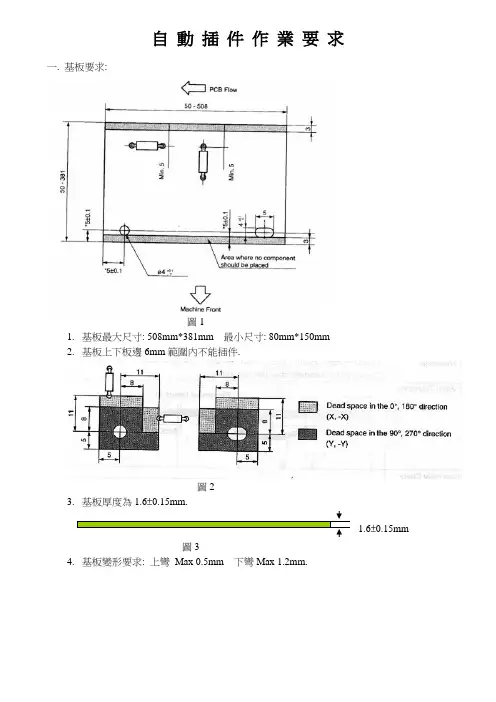

自 動 插 件 作 業 要 求一. 基板要求:圖11. 基板最大尺寸: 508mm*381mm 最小尺寸: 80mm*150mm2. 基板上下板邊6mm 範圍內不能插件.圖23. 基板厚度為1.6±0.15mm.圖34. 基板變形要求: 上彎 Max 0.5mm 下彎Max 1.2mm.1.6±0.15mm圖45.基板之零件孔需為線徑+0.3/0.4mm之喇叭孔.但最小孔徑不得小於0.8mm圖56.基板上之跳線零件兩腳之孔距為5mm~20mm,立式零件類之兩外腳孔中心距固定為2.5mm或5mm;7.基板上臥式零件1/8w電阻兩孔距為6mm-17.5mm, 1/4w電阻兩孔距為10mm-20mm,1/2w電阻兩孔距為13.5mm-20mm.8.臥式零件之間最小之間距為2.5mm, 臥式跳線之間距離大於0.5mm立式零件本體之間距離要大於0.5mm.9.二.零件要求:1.臥式零件需為內徑為52mm之編帶.2.立式零件需為腳距與PCB板孔距相符,固定為2.5mm或5mm之編帶料.3.臥式零件本體長度L≦15mm, 高度H≦3.5mm, 零件腳腳徑d在0.4mm≦d≦0.8mm .4.立式零件之本體寬度W為: 1.5mm≦W≦10mm, 零件高度H≦20mm.三.其它1.AI立式零件之剪腳如下:圖6線徑+0.3/0.4mm0゚方向之電容腳 90゚方向之電容腳 腳長1.98±0.2mm 腳長1.98±0.2mm圖80゚方向之電晶體腳腳長1.98±0.2mm 腳長1.98±0.2mm2. AI 臥式零件之剪腳如下:圖10圖110゚方向之臥式零件腳 90゚方向之臥式零件腳 腳長1.98±0.2mm 腳長1.98±0.2mm3. 因AI 零件彎腳之原因, 故基板在設計時, 需考量兩零件之位置, 以避免AI 插件後零件腳相碰短路.4. 自動插件彎腳后引腳孔中心與相鄰PAD 之間距離不得<2.0mm.四. PCB MSD 零件腳距及PAD 要求電阻(Refolw solder Pad ) 電容(Refolw Solder Pad )。

本规范给出了手工插件工艺设计旳基本原则、作业质量原则以及作业者旳基本操作措施、规定、原则作业时间等内容。

是对手工插件工序旳基本作业规定和质量规定。

本规范合用于规范产品制造过程中手工插件工艺旳编写和基本操作措施。

手工插件是指产品PCBA 板在完毕SMT 贴片、机(插件机)插等前工序之后,用手工插入其他元器件(如下简称元件)旳工序过程。

手工插件之后旳工序是PCBA 板旳焊接。

因此手工插件旳质量是产品制造质量旳基础。

3.1 概述手工插件工艺设计旳基本原则是:以便操作、提高工作效率、防止质量事故发生。

在此基础上合理地进行插入次序、元件分派、人员配置等安排,并提出对应旳规定。

3.2 设计原则元件插入次序整个PCB 板需手工插入元件旳插入次序旳设计应根据元件旳外形尺寸和形状等,按由矮到高、由小到大旳次序编排,如图 1 所示。

图 1 元件插入次序注:少许插入时需要特殊处理旳元件(如需卡入、紧固与 PCB 旳散热片等)可以安排在前道工序插入并进行对应处理。

工序排列时旳板面分派设计元件插入工艺时,工序排列时应根据传播带旳运行方向对 PCB板面进行区段划分,根据插入工序及元件旳插入数分若干区段,依区段次序插入,如图 2所示。

图 2 插入时旳板面区段划分插入流向元件插入流向应根据生产线体传播带旳运行方向进行设计,插入次序应逆传播带旳运行方向 排列。

例如,传播带是由左向右运行,元件则应由右向左,同步由上向下插入。

详细插入流向见 图3。

图 3 插入流向3.3 元件分派按工序分派插入元件时,应遵照如下原则:传播带旳运行方向元件旳插入流向——符合3.2 条规定旳元件插入次序、板面分派、插入流向;——对于具有不易插入元件旳工序,应通过减少所插入旳点数维持生产节拍旳均衡;——在同一工序内应尽量多安排额定值相似并且形状也相似旳元件;——额定值不同样但形状相似旳元件尽量不要排入同一工序,以防止差错;——在同一工序内有极性元件旳持有率应为30%左右,不得超过40% ,以防止差错;——在同一工序内有极性元件旳应尽量安排同轴同向旳元器件,以防止插入时极性弄错;——因与横轴方向相比,纵轴方向元件不易插入,故在同一工序内不应集中过多旳纵轴方向旳元件。

插件操作要求

一、根据元器件清单或样机,确认本工位的元器件种类、型号、规格及其元器件盒上的标定,检查同一插件批次的PCB外型宽度,将相同宽度的集中在一起插件并通知剪脚工序。

二、熟悉本工位所插装的元器件在线路板上的位置(标定)及插装孔位,对于空位孔、工艺孔,必要时在PCB焊接面贴美纹带。

三、各工位插装好元器件的首件线路板需与样机比对确认,首件确认无误后可持续进行插件操作的。

四、元器件应插装到位,无歪斜、跳起、错插、漏插现象,有极性的元器件不得

反插。

五、在无特殊要求时,元器件插件应紧贴PCB板,以加强防震和牢靠度。

在工艺要求元器件悬空式插件,立改卧式,垂直式、埋头式、限制高度式、支架固定式,插件要特别注意工艺详尽要求。

六、插件收尾时,对所缺材料应及时通知元器件库房管理员补发,对于无法及时补发的缺件,应集中在最后的数块线路板上,并在其上做缺件标记了。

七、插件收尾阶段,仍应保持正常的插件秩序,不得随意越位帮忙,以杜绝错插、漏插、责任不清的现象。

八、插件结束后将多余材料分品种、型号、规格交元器件库房管理员入库。

九、纯洁作业场地。

1/ 1。

AI插件PCB设计规范(1)1.目的为降低人工成本压力,提升机器质量,针对使用AI插件的PCB设计做出规范和标准化,以满足AI插件工艺的要求,特制定本规范。

2.适用范围本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

3、设计要求3.1、A.I插件印制板的外形及要求3.1.1.印制板外形应为长方形或正方形,;最大尺寸为:450mmX450mm,最小尺寸为:50mmX50mm。

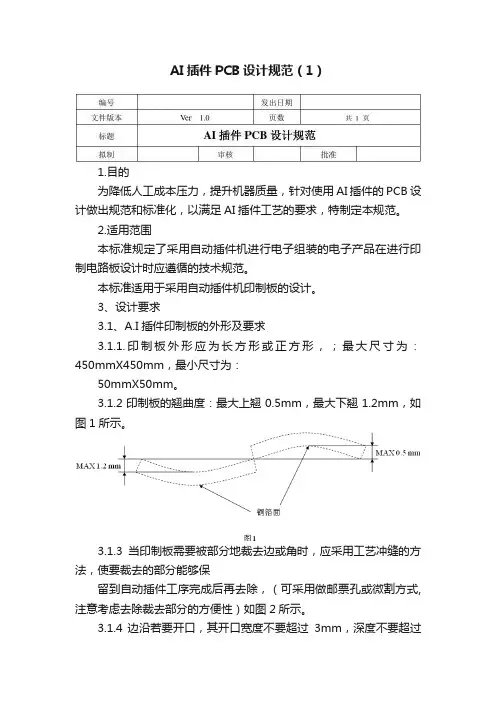

3.1.2印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

3.1.3当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,(可采用做邮票孔或微割方式,注意考虑去除裁去部分的方便性)如图2所示。

3.1.4 边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于35mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

3.2 印制板的插机定位孔3.2.1.采用AI 插件的印制板应在最长的一条边上设置主副两个电插定位孔。

如图4所示(元件面)。

其中左下角为主定位孔,孔径为?4.0mm ;右下角为副定位孔,其孔径尺寸应为?4.0mm 的鹅蛋形定位3.2.2两定位孔的中心轴连线平行于最长边,离最长边的距离为5.0±0.1mm ,主定位孔与左边的距离为5.0±0.1mm ,副定位孔孔边与右边的距离应不小于3.0mm ,定位孔周围从孔边向外至少 2mm 范围内应覆铜箔以增加板的机械强度。

3.2.3主副两定位孔的中心距L 的优选系列为:290mm 、235mm 、350mm ,误差为±0.1。

3.2.4 AI 插件PCB 定位孔在元件面标记符号图中用方框标示。

3.3 印制板的非AI 插件区3.3.1在非AI 插件区内布置的元件(其插孔在此区内)不适用于AI 插件,如该部分确需布件,就需采用手工插件。

AI插件机PCB设计规范要求

一、PCB板材要求

1、 PCB板材厚度为 1.6mm,且导电性能要达到高频信号传输的要求;

2、PCB板材的表面经过喷镀耐酸碱处理,并具有很强的耐腐蚀性;

3、PCB板材在结构布局上应确保所需元件的布局空间,并需要考虑

到流线型布局原则;

4、PCB板材结构形状尽量采用矩形,圆形等常规形状,如果需要采

用其他形状应事先经过分析与设计;

二、PCB尺寸及定位要求

1、PCB尺寸应根据具体设计要求确定,尽可能的缩小尺寸,减少冗

余空间;

2、PCB定位孔的位置必须准确,最好采用多个定位孔的形式,以确

保定位的精度;

3、PCB定位孔的尺寸应有效的防止安装后的杂物污染,最好采用圆

孔的形式;

4、PCB定位孔的数量应根据具体的电路设计情况决定,但一般最少

应设置2个定位孔

三、PCB焊接孔要求

1、PCB焊接孔的形状应采用圆孔的形式,防止焊接过程中因孔形状

不标准而产生焊接不良的现象;

2、PCB焊接孔的尺寸应符合焊接工艺要求,最好采用两侧相同尺寸的形式;

3、PCB焊接加工后,需要确保其表面光滑,无毛刺,以确保PCB表面的美观;

4、PCB焊接孔的位置应考虑和其他焊接元件的位置关系,以免在最终安装过程中,出现上下或左右方向的偏差。

AV131插件机的操作说明书AV131插件机操作说明书一、安装1.1安装说明AV131插件机是一款高性能的电子插件机,可用于各种机型的维修和改装,可实现对不同机型的插件及更换。

安装前,请检查机器的外观,并确保已按照说明书正确安装,以确保安全性能及质量。

1.2安装步骤(1)将插件机安装在机器上,将插头插入插槽,并确保插头插入到位。

(2)接通电源,将插件接到电源上,然后将插头插入插槽,电源开关打开,电源灯点亮,表示插件机已经接通电源。

(3)检查机器的电源线,并确保其已经按照说明书正确安装。

(4)将插件接入机器,将插头插入插槽,然后将插头插入插槽,电源开关打开,电源灯点亮,表示插件机已经接入机器。

(5)安装完毕后,请检查机器的外观,并确保插件机已经按照说明书正确安装,以确保安全性能及质量。

二、操作2.1操作说明AV131插件机是一款高性能的电子插件机,可用于各种机型的维修和改装,可实现对不同机型的插件及更换。

在插件机的操作过程中,请务必按照说明书的操作流程正确操作,以确保安全性能及质量。

2.2操作步骤(1)打开插件机,按下电源键,插件机开始工作,显示屏开始显示。

(2)输入机器型号,根据机器型号输入插件类型,确保插件类型正确。

(3)插入插件,将插件插入插件机,并确保插件正确插入。

(4)插件机会自动检测插件,如果检测通过,插件机会自动安装插件。

(5)安装完成后,插件机会自动检测插件,如果检测通过,插件机会显示“安装完成”。

(6)安装完成后,请检查机器的外观,并确保插件机已经按照说明书正确安装,以确保安全性能及质量。

三、拆卸3.1拆卸说明AV131插件机是一款高性能的电子插件机,可用于各种机型的维修和改装,可实现对不同机型的插件及更换。

在拆卸插件机的过程中,请务必按照说明书的拆卸流程正确操作,以确保安全性能及质量。

3.2拆卸步骤(1)关闭插件机,将电源键按下,插件机关闭,显示屏关闭。

(2)拆卸插件,将插件从插件机中拆卸出来,并将电源线拆卸出来。

插件机安全操作规程本规程适用于一切使用插件机的单位和个人,旨在保障插件机的安全运行并减少潜在的安全风险。

一、基础知识和注意事项1.1 插件机的定义和作用插件机是一种用于接口测试和数据流录制的工具,主要用于自动化测试领域。

插件机工作时,会对接口进行数据捕获并在之后对数据进行下发,需要与目标服务器进行通信。

为保证插件机的工作稳定,必须确保插件机和目标服务器之间网络连接良好。

1.2 插件机的分类插件机有线和无线两种。

无线插件机在工作中比较灵活,但也带来了一些安全风险。

因此在使用无线插件机时,必须保证插件机和目标服务器之间网络连接是安全的。

1.3 插件机的安全风险由于插件机需要与网络进行通信,所以在使用插件机时要确保网络环境的安全。

同时也要注意插件机本身的安全问题,比如设备端口的开放、默认密码、漏洞等。

为了减少插件机的安全风险,使用者应遵循以下操作规程。

二、安全操作规程2.1 插件机的安装和配置为了减少插件机的安全风险,需要注意插件机的安全配置:•配置强密码在安装和配置过程中需要确保设备的密码是强密码,并且密码不是默认的。

为了安全起见,密码需要定期更换。

•防火墙限制对于有网口的插件机设备,需要控制设备端口的开放,避免未授权用户通过特定端口对设备进行攻击。

•设备定期更新插件机的生产商通常会定期发布固件更新,用户应该及时更新设备和应用程序以消除安全漏洞。

2.2 连接的安全性在连接插件机之前,需要确保网络的安全性:•避免使用公共网络连接插件机和测试目标之间的通信必须是在可信的网络环境中进行的,避免使用公共网络连接。

•使用加密协议插件机应该使用HTTPS或其他加密协议进行通信,从而确保数据不被非法窃取或篡改。

•限制设备访问必须确定插件机只能访问必要的服务和端口,以避免非法访问。

•定期检查是否存在异动行为为了保护自己的网络安全,需要定期检查插件机是否存在异常活动。

如发现异常,需要及时排查。

2.3 关于数据文件的保密及存储•数据保存在使用插件机时,需要确保保存的数据是机密性的,必须及时存放在安全的位置以防止数据泄漏。

新泽谷AI培训教材 一、PCB板要求电插PCB板要求范围本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板(以下简称印制板)设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

引用标准下列标准所包含的条文,通过在本标准中引用成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的电插PCB板要求2.印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

MAX0.5mm电插PCB板要求3. 当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,如图2所示。

4.边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于35mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

MAX3mm电插PCB要求二、印制板的插机定位孔1.采用电插的印制板应在最长的一条边上设置主副两个电插定位孔。

如图4所示(元件面)。

其中左下角为主定位孔,孔径为Ø4.0mm;右下角为副定位孔,其孔径尺寸应为Ø4.0mm的鹅蛋形定位孔。

电插PCB板要求2. 两定位孔的中心轴连线平行于最长边,离最长边的距离为5.0±0.1mm,主定位孔与左边的距离为5.0±0.1mm,副定位孔孔边与右边的距离应不小于3.0mm,定位孔周围从孔边向外至少2mm范围内应覆铜箔以增加板的机械强度。

电插PCB板要求3.主副两定位孔的中心距L的优选系列为:290mm、235mm、350mm。

4.电插定位孔在元件面标记符号图中用方框标示。

三、印制板的非电插区1.在非电插区内布置的元件(其插孔在此区内)不适用于电插机。

2.对于卧插元件,其非电插区(定位盲区和边缘盲区)为图5所示画有剖线电插PCB板要求3.对于立插元件,其非电插区为图6所示画有剖线的区域。

5物料要求四、元件的插孔1. 元件插孔中心连线的平行度或垂直度如图7所示。

资料内容仅供您学习参考,如有不当之处,请联系改正或者删除。 插件机PCB板设计规范8 PCB板要求和物料要求 8.1 电插PCB设计要求 范围 本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板( 以下简称印制板) 设计时应遵循的技术规范。 本标准适用于采用自动插件机印制板的设计。 引用标准 下列标准所包含的条文, 经过在本标准中引用成为本标准的条文, 本标准出版时, 所示版本均为有效。所有标准都会被修订, 使用本标准的各方应探讨使用下列标准的最新版本的可能性。 要求 8.1.1 印制板的外形 1. 印制板外形应为长方形或正方形;

单板生产最大尺寸为: 380mm×380mm( 公司通用最大尺寸: 330mm×250mm) , 最小尺寸为: 50mm×50mm; 双板生产最大尺寸为: 330mm×180mm。 2. 印制板的翘曲度: 最大上翘0.5mm, 最大下翘1.2mm, 如图1所示。 资料内容仅供您学习参考,如有不当之处,请联系改正或者删除。 MAX0.5mm

铜箔面MAX1.2mm

图1 3. 当印制板需要被部分地裁去边或角时, 应采用工艺冲缝的方法, 使要裁去的部分能够保留到自动插件工序完成后再去除, 如图2所示。 4. 边沿若要开口, 其开口宽度不要超过3mm, 深度不要超过30mm。开口与附近角的距离要大于35mm; 同一边上不要超过5个开口; 尽量避免在长边上开口; 如图3所示。 MAX3mmMAX35mm

MAX30mm

图2 图3 8.1.2 印制板的插机定位孔 1. 采用电插的印制板应在最长的一条边(拼板后)上设置两个电插定位孔。如

图4所示( 元件面) 。孔径要求直径为3.5mm。 资料内容仅供您学习参考,如有不当之处,请联系改正或者删除。 L 0.15.0 0.15.0 0.1Min3.0

元件面

图4 2. 两定位孔的中心轴连线平行于最长边, 方便生产时固定PCB, 且距离最长边不要太远, 一般5mm左右。定位孔周围从孔边向外至少 3mm范围内应覆铜箔以增加板的机械强度。 8.1.3 印制板的非电插区 1. 在非电插区内布置的元件( 其插孔在此区内) 不适用于电插机。

AI插件机PCB设计规范要求随着科技的不断发展和普及,人工智能已经越来越被广泛应用在各个行业中。

在电子工业中,AI插件机PCB已经成为不可或缺的一个重要部分。

然而,为了保证其可靠性和稳定性,在设计中需要遵守一系列规范要求。

本文将详细介绍AI插件机PCB设计规范要求。

一、布局原则1.信号线与电源线分离布局。

这是因为信号线和电源线的电性质不同,如果两者混在一起,会产生互相干扰和噪声。

2.在布局时,要注意信号线的长度和走向。

信号线的长度应该尽量短,走向应该尽量避免过于复杂的弯曲。

这样可以减小信号的衰减和传输错误的概率。

3.电源线的布局也需要考虑好。

一般来说,电源线应该尽量接近负载,且需要规划好电源的限流电阻,以防止过流电流对电路的损坏。

4.信号和电源线的布局应该与功能模块的位置相对应,以最大程度地减少线路长度。

二、元件组合原则1.要求元件品种合理、组合适宜、电路结构合理。

元件的选用应符合可靠性、稳定性和性能的要求。

2.对于信号放大器、滤波器、数据转换器等关键部件,需要选择高质量的元件。

3.元件之间的接口和连接方式应符合标准化和规范化的要求。

在连接中需要注意防止电磁干扰和信号干扰。

三、电源系统设计原则1.对于电源系统的设计,需要考虑到稳定性和可靠性。

为了避免纹波过大,需要选择高质量、低纹波的电源。

2.电源系统需要加入保护电路,以避免超过规定电压范围的电压对电路的损坏。

3.在电源系统的设计中,需要考虑到电池系统、变压器、整流器等元件的选用和位置布置。

四、接口设计原则1.在设计接口时,需要考虑到接口的标准化和匹配性。

尽量使用标准接口,并需要定义接口标准。

2.接口的位置和设计需要易于扩展和升级,以适应未来的使用需求。

3.需规定接口的工作范围和工作温度范围,并对接口线路进行可靠性测试,以确保接口的稳定性和可靠性。

五、测试设计原则1.在测试设计中,需要定义测试结果的准确性和精度,并考虑如何对测试结果进行合理的分析和处理。

文件编号:TP-AR-L8884There Are Certain Management Mechanisms And Methods In The Management Of Organizations, And The Provisions Are Binding On The Personnel Within The Jurisdiction, Which Should Be Observed By Each Party.(示范文本)编制:_______________审核:_______________单位:_______________插件机安全操作规程正式样本插件机安全操作规程正式样本使用注意:该操作规程资料可用在组织/机构/单位管理上,形成一定的管理机制和管理原则、管理方法以及管理机构设置的规范,条款对管辖范围内人员具有约束力需各自遵守。

材料内容可根据实际情况作相应修改,请在使用时认真阅读。

1、将JV插件机电源开关拨至“ON档”,再打开与JV机相连的气阀。

2、将待插件的PCB整齐的放入进板架,并在机头入口轨道感应器下和机头下轨道上各放一片空PCB。

3、按下控制面板上的“OPERATION READY”开关。

4、将面板中“PCB COUNTER”上的白色开关拨至“LOCK”再复位,开始记录插件板数。

5、将“INSERTION OUNTER GOOD”计数器上的黑色按扭压下即归零,插件开始即可记录插件OK点数。

6、将“INSERTION COUNTER ERROR”计数器上的黑色按扭压下即归零,插件开始即可记录插件不良点数。

7、将“OPERATION”开关拨至“SEMI AUTO”档,“STOP”开关拨至“1.BLF”档,“SLOCK PELEAS”开关拨至“ON”档。

8、检查面板上的“” (原点灯),X(X轴原点灯),Y(Y轴原点灯),W(机头宽度原点灯)是否全部亮绿灯,如有灯不亮,操作4.9、4.10,如全亮,直接操作4.11。

自动插件机用机插工艺规范 为进一步提高机插率,达到提效的目的,重新修订了自动插件机用机插工艺规范,自动插件机用机插工艺规范是根据公司已有机插设备的技术规格书拟制的基本技术要求,是专业排版、工艺、质量、认定等部门必须的技术规范,随着技术的更新换代,本规范会出现遗漏和不足之处,希望大家提出宝贵意见并改进之(注:原普通插件机用机插工艺规范、异型插件机用机插工艺规范同时作废,并停止使用)。

1、PCB外形及尺寸要求: [1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm; [2] 印制板尺寸必须满足以下条件: 设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm; 最大尺寸483mm*406mm: 为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm; 最大尺寸400mm*300mm: 最佳尺寸330mm*247mm; 2、定位孔

[1] 用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm[2] 定位孔的尺寸如上图所示,其中A=5mm±0.1mm; [3] 定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围内不应有邮票孔。同样适用于螺丝固定孔;

3、工艺边及工艺夹持边的设计 [1] 工艺边夹持边指在生产过程中设备及工装需要夹持的PCB的边缘部分。

图一:印制版(机插)定位孔及外型尺寸示意图

3-Ф4 A A

A

A 2-4*5 4-R L L1

W 无元件区域 [2] 元器件与板边的最小间距为A=5mm,焊盘与板边的最小间距为4mm;边缘铜箔不得小于1mm,如此条件无法保证时,则要增加工艺边来保证PCB有足够的可夹持边缘。 [4] 另外增加工艺夹持边将降低PCB的挠度,且提高成本,设计布板应尽量不采用。 [5] 需要机插的PCB,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。 [6] 工艺夹持边与PCB可用邮票孔或者V形槽连接。

4、元器件及焊盘排布方向和位置 [1] 焊盘之间的距离是减少连焊的最重要因素,非连接需要的焊盘间距在任何情况下应保持至少0.5mm(DIP等IC器件无法保证应用焊接面丝印隔离)的最小距离。见图二。

图二 [2] 排布可机插轴向元器件时,应排布的行列清晰、整齐有序,排布密度尺寸如图三:

图三

Min 0.5mm 椭圆形 Min 0.5mm

圆形 Min 0.5mm 切割焊盘 F Min 0.5mm

F

Min 2.3mm Min 2.3mm Min 2.9mm Min 2.3mm

Min 2.6mm * 应当尽量避免同一行列中的长短不齐,避免排列方向不同的电阻呈“丁” 字形排布,如有需要排布,应参照图三中的最小间距。 * 跨接线之间的最小距离可参照图中最小密度尺寸相应递减0.3mm.。 * 当机插的元器件为1/4W电阻,1/2W电阻、色环电感时,由于这些元件管体较大,图中所示的最小密度尺寸需相应递增0.2~0.5mm。

[3] 排布可机插径向元器件时,由于径向插件机的刀头限制,应控制排布密度,排布应行列清晰,各种具体的排布尺寸如图四。可机插的三极管与各机插径向件间的最小距离同薄膜电容。

* 相邻机插元件实体边缘相距不小于0.5mm ;相邻手插元件与机插元件实体边缘相距不小于1.0mm;相邻手插元件实体边缘相距不小于2.0mm

图四 * 由于径向件机插后的弯腿方式为斜向45度角,因此,径向件的焊盘与周围非连接需要的焊盘间的

+ +

+

+

+

Min 3.0mm Min 5.0mm

Min 6.2mm

Min 5.0mm Min 3.6mm Min 3.3mm

Min 3.0mm Min 3.0mm 水平排布径向元器件间距以3.5mm为最佳, 最小间距不得小于3.0mm;

瓷片电容 薄膜电容 电解电容 距离需大于1.0mm,以避免连焊的发生。 [4] 对于需要设计在轴向件中的径向机插件,需要留出一定的距离以保证在进行径向插接时不损坏轴向元器件。见图五所示,

图五 5、 铆钉孔的设计 我公司现使用1.6*2.8mm、2.5*3.5mm两种类型的铆钉。铆钉孔尺寸要求:1.6*2.8mm的铆钉孔直径应为1.8~1.9mm,2.5*3.5mm的铆钉孔直径应为2.7~2.8mm。 由于铆钉在铜箔面的翻花,铆钉周围8mm处不要排布可机插元器件。(翻花后铆钉尺寸参考值:1.6*2.8mm为3.5mm;2.5*3.5mm为5mm)

6、机插元件的孔径为1mm ,误差+0.1mm.-0mm 7、PCB排布设计基本规则 这是实现最大机插率的基本要求。

1.TOP面设计基准

+ Min 3.0mm Min 3.5mm Min 3.0mm

Min 3.0mm 水平排布径向元器件最小间距为2.0mm a. 上记尺寸为最小隔离距离,请务必遵守。 b. SMD CHIP 部品以1608 TYPE 为标准使用。 c. 配置极性元件时,按相同方向配置。 d. 插入元件后为了确认方向性,机插、手插元件的MARKING应比部品BODY大1.0mm。 e. 机插部品的孔径=引线直径+0.4mm。

2.BOTTOM面设计基准: a.上记尺寸为最小隔离距离,务必遵守. b. CHIP类必须与SOLDERING方向直角排布(CHIP,TR,IC等) c. T/P禁止在进行方向 外围 5.0 mm内设定.

3.元件间隔距离标准:

8、编带标准和可以机插的元件范围: 一 编带式轴向电阻、二极管等 AO3.2 mm min6±1L1-L2

52±1L11max=L20.8max

5±0.51.2max

注:1.连续带式包装符合IEC386的规定"52编带"。 2.除图纸要求的尺寸外,要求做到焊点牢固,引线根部不涂漆,色环准确,清楚,粘带不开裂,不得有手补件,元件层加垫纸。 3.连续6只件间距累积误差不超过1.5mm。 4.轴向电容,轴向电感,编带标准同上。 5.元器件的引线直径为0.38~0.78mm。 6. 元器件的机插跨距范围为5~20mm(最小跨距需做到机插时不损伤或打坏元件)。

二 编带式电解电容、钽电容、立式电阻等 PP011maxD

4±0.2台纸W1W

FH0H

t

11max

引线打弯处与送料孔中心距产品下端面送料孔中心距产品前后偏移台纸厚度

引线间距送料孔中心与台纸边距离台纸宽度送料孔间距产品中心距 名 称Δht0.5±0.2±1进口18.5±0.75(20)5F

16±0.5W1

H0

H

W9±0.518±0.5

-0.2

PP0

符号12.7±112.7±0.3+0.8

尺 寸

15.5-22.5说 明

立式电阻编带式样(单位:mm) 注:图中电阻的上半部分采用其他形式的成形亦可(如下图),其他尺寸同编带电解电容

三 瓷片电容、聚脂膜电容、立式电感等 Po W P F HO P1 W1 12.7±0.3 18±0.5 12.7±1 5±0.5 16±0.5 3.85±0.7 9±0.5 LP0

FPWW0W1w2H0H

P2

D0

P1

P3

t

hh11MAX11MAXMAX

元件体大小要求:

标记名 称台纸总厚度引线偏斜产品偏斜P3

h

W台纸宽度

引线成形高度不良品切断位置插孔直径产品编带高度胶带位置偏移胶带宽度

tH0

LD0

W2

H

W0

引线间距插孔位置及偏移

插孔间距产品间距P1

W1

F

P2

P0

P

0.7±0.20.5以上2以下

18-0.5

(12.5~15)±0.5

4±0.216±0.511以下

22±1.0(20)0~3

尺 寸(mm)3.85±0.7

+1.0+0.85-0.2

9±0.56.35±1.312.7±0.312.7±1.0

四 三极管编带标准