AI自动插件机性能参数

- 格式:doc

- 大小:25.00 KB

- 文档页数:2

1、目的本标准用于指导采用自动插件机+点胶工艺的单面PCB 板的设计。

2、适用范围本标准规定了所有采用自动插件机进行电子组装的电子产品在进行印制电路板(以下简称PCB 板)设计时应遵循的技术规范和要求。

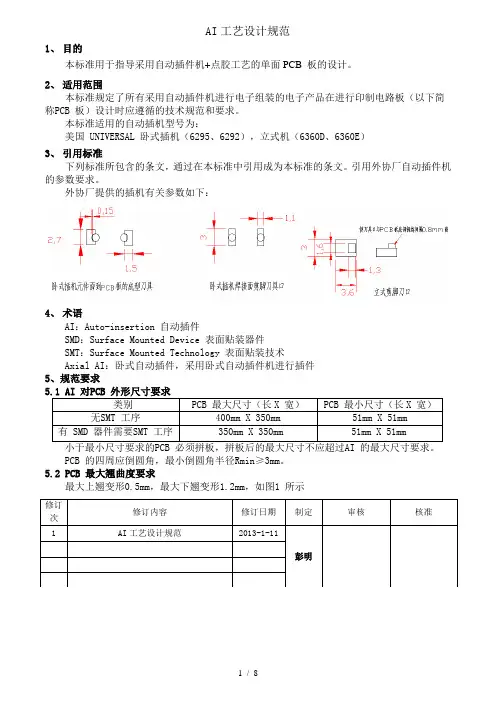

本标准适用的自动插机型号为:美国 UNIVERSAL 卧式插机(6295、6292),立式机(6360D、6360E)3、引用标准下列标准所包含的条文,通过在本标准中引用成为本标准的条文。

引用外协厂自动插件机的参数要求。

外协厂提供的插机有关参数如下:4、术语AI:Auto-insertion 自动插件SMD:Surface Mounted Device 表面贴装器件SMT:Surface Mounted Technology 表面贴装技术Axial AI:卧式自动插件,采用卧式自动插件机进行插件5、规范要求PCB 的四周应倒圆角,最小倒圆角半径Rmin≥3mm。

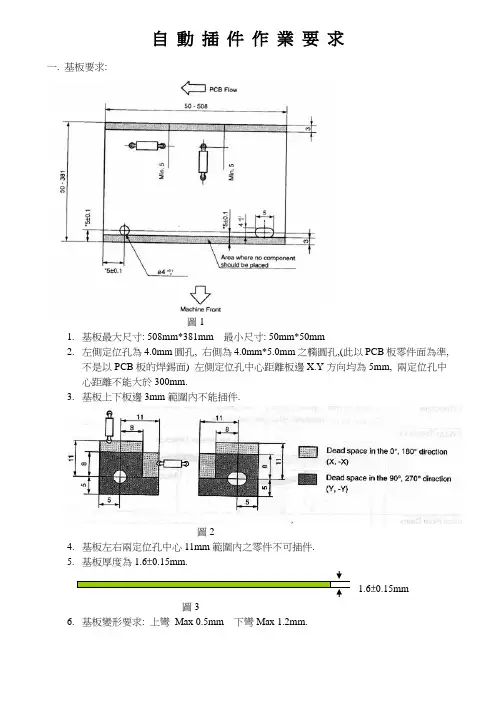

5.2 PCB 最大翘曲度要求最大上翘变形0.5mm,最大下翘变形1.2mm,如图1 所示5.3 PCB 板厚要求适合AI 的PCB 板厚范围是1.0mm~2.0mm。

5.4 AI 的元器件的要求和建库AI 对元件本体和引脚尺寸有要求。

5.4.1 卧式 AI 对器件要求注:K为本体和引脚折弯的安全距离; 采购物料的编带宽度为52mm。

常见适合卧式AI的元件有:整流二极管,1/2W电阻, 1/4W电阻, 1/6W电阻,小电感, 1/2W 稳压管等。

5.4.2 卧式 AI 对器件的封装库对于AI单面板的封装库要求:插件孔径 R1 = d + 0.483(mm)同时需要满足 R1≥1.0mm焊盘直径 R2= 2 * R1插件孔最小间距 P = L-(√2*d-1.131)+2*K+机器公差(一般取0.25mm)P计算值应向上取整。

K值:当d<0.64mm 时 K=0.71mm当d≥0.64mm 时 K=0.81mm同时需要满足: 6mm ≤ P ≤ 20mm例如,一个长L为6mm,引脚直径0.7mm的卧式电阻,其焊孔间距PP = 6-(√2*0.7-1.131)+ 2*0.81 + 0.25 = 8.0112 mm 实际取P=9mm5.4.3 立式 AI 的器件要求通常可以做AI 的立式器件有:电解电容、TO-92 封装三极管,瓷片电容、盒式电容等。

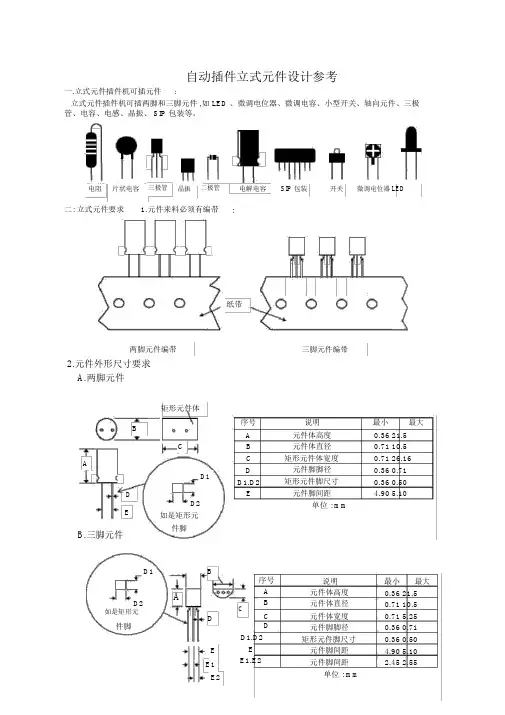

自动插件立式元件设计参考一.立式元件插件机可插元件:立式元件插件机可插两脚和三脚元件 ,如 LED 、微调电位器、微调电容、小型开关、轴向元件、三极管、电容、电感、晶振、 SIP 包装等。

电阻片状电容三极管晶振二极管电解电容SIP 包装开关微调电位器LED 二: 立式元件要求 1.元件来料必须有编带:纸带两脚元件编带三脚元件编带2.元件外形尺寸要求A.两脚元件矩形元件体BCAD1DD2E 如是矩形元B.三脚元件件脚D1 B序号说明最小最大A 元件体高度0.36 21.5B 元件体直径0.71 10.5C 矩形元件体宽度0.71 26.16D 元件脚脚径0.36 0.71D1.D2 矩形元件脚尺寸0.36 0.50E 元件脚间距 4.90 5.10单位 : mmD2A如是矩形元D 件脚EE1E2序号ABCCDD1.D2EE1.E2说明最小最大元件体高度0.36 21.5元件体直径0.71 10.5元件体宽度0.71 5.25元件脚脚径0.36 0.71矩形元件脚尺寸0.36 0.50元件脚间距 4.90 5.10元件脚间距 2.45 2.55单位 : mm三.元件密度要求 :在进行插件时,如果元件间的密度过大,会令已插入的元件被正要插入的元件碰松(掉 ).或正要插入的元件被已插入的元件碰飞,这样会造成过多的插件不良。

因此元件的密度在情况允许下应不要过密。

D1D2待设计元件半径为 r1半径为r2元件俯视图要求 :D1≥ 1.0mmD2≥ 5.0-MIN(r1,r2) *MIN D2=1.0mm注 :MIN(r1,r2) 表示取 r1 和 r2 中最小的值,例r1=3.0,r2=5.0, 则 MIN(r1,r2)=3.0四.立式元件孔位要求平行或垂直(偏差不超过 0.05mm,同卧式元件要求一样 )五.元件极向要求对于有极性的立式元件 ,如三极管、二极管、电解电容、 LED 等,要求极性方向一致 ,(通常规定 X 方向元件负极向左 ,Y 方向元件负极向上 )。

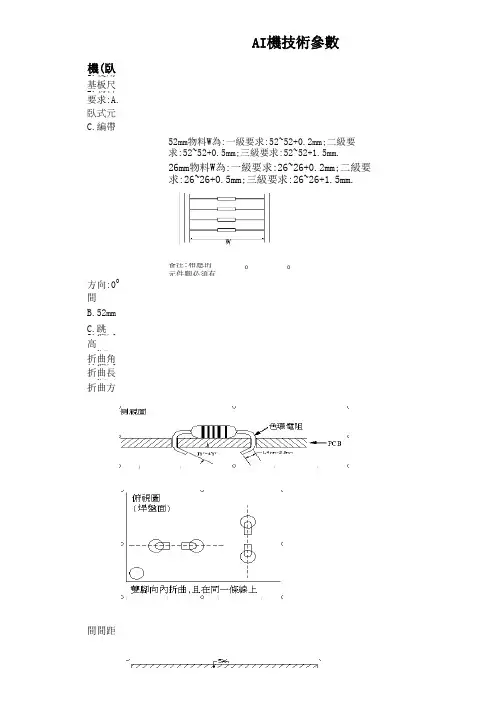

一.AV機(臥式機)技術參數1.使用基板尺寸:MAX:508×371mm,MIN:90×60mm;2.物料要求:A.跳線:線徑:0.6±0.02mm;B.臥式元件:線徑:0.4~0.60mm,體徑:Max:4mm;C.編帶標準(如下圖):备注:相應的元件腳必須有相應的孔徑,否則該物料將無法AI 自插.3.插入方向:00和900兩個方向;4.插入間距:A.26mm物料:6.0mm~12.5mm B.52mm物料:6.0mm~26mm C.跳線:6mm~12mm;5.插入高度:0.6mm~4mm;6.插入折曲角度:150~450;7.插入折曲長度:1.4mm~2.0mm;8.插入折曲方向:9.元件間間距(字母代表該元件直徑):52mm物料W為:一級要求:52~52+0.2mm;二級要求:52~52+0.5mm;三級要求:52~52+1.5mm.26mm物料W為:一級要求:26~26+0.2mm;二級要求:26~26+0.5mm;三級要求:26~26+1.5mm.二.RH機(立式機)技術參數1.使用基板尺寸:MAX:330×250mm,MIN:90×60mm;2.立式元件要求:A.線徑:Max:0.65mm;B.體徑:Max:12mm;C.高度:Max:20mm;3.插入方向:00和900兩個方向;4.插入間距:2.5mm或5.0mm;5.插入高度:MAX:20mm;6.插入折曲角度:150~450;7.插入折曲長度:1.4mm~2.0mm;8.插入折曲方向:9.元件間間距(字母代表該元件直徑):三.AI機共用技術參數1.PCB定位孔:2.PCB偏差:3.PCB元件孔:建议将元件统一孔径1.1mm-1.2mmA.鑽孔B.沖孔C.孔偏差备注:偏差必須在0.1MM之內,否則該孔AI無法自插.4.焊盤:5.非打料區:(1).圖一(陰影部分均不可打料,詳見圖二和圖三)A部0度,-180度方向陰影部份不可打料90度,-270度方向陰影部份不可打料(4).圖四1.JV,AV单个元件专属区域(如,该区域内不能有CHIP元件)说明:P:元件孔间距(P=5.0~26.0MM);A,B 区域为JV,AV单个元件专属区域2.RH单个元件专属区域(如,该区域内不能有CHIP元件) 说明:(1)P:元件孔间距,P=5.0MM;A,B 区域为RH单个元件专属区域(2)P:元件孔间距,P=2.5MM;A,B 区域为RH单个元件专属区域B 部0度,-180度方向陰影部份不可打料90度,-270度方向陰影部份不可打料注意P=2.5MM时专属区域延伸方向如下:向右向下3.RH元件脚之间距离(如未达到此标准插入时易撞元件脚,使料松动等)3.5MM一.AV機(臥式機)技術參數1.使用基板尺寸:MAX:508×371mm,MIN:90×60mm;2.物料要求:A.跳線:線徑:0.6±0.02mm;B.臥式元件:線徑:0.4~0.60mm,體徑:Max:4mm;C.編帶標準(如下圖):备注:相應的元件腳必須有相應的孔徑,否則該物料將無法AI 自插.3.插入方向:00和900兩個方向;4.插入間距:A.26mm物料:6.0mm~12.5mm B.52mm物料:6.0mm~26mm C.跳線:6mm~12mm;5.插入高度:0.6mm~4mm;6.插入折曲角度:150~450;7.插入折曲長度:1.4mm~2.0mm;8.插入折曲方向:9.元件間間距(字母代表該元件直徑):52mm物料W為:一級要求:52~52+0.2mm;二級要求:52~52+0.5mm;三級要求:52~52+1.5mm.26mm物料W為:一級要求:26~26+0.2mm;二級要求:26~26+0.5mm;三級要求:26~26+1.5mm.二.RH機(立式機)技術參數1.使用基板尺寸:MAX:330×250mm,MIN:90×60mm;2.立式元件要求:A.線徑:Max:0.65mm;B.體徑:Max:12mm;C.高度:Max:20mm;3.插入方向:00和900兩個方向;4.插入間距:2.5mm或5.0mm;5.插入高度:MAX:20mm;6.插入折曲角度:150~450;7.插入折曲長度:1.4mm~2.0mm;8.插入折曲方向:9.元件間間距(字母代表該元件直徑):三.AI機共用技術參數1.PCB定位孔:2.PCB偏差:3.PCB元件孔:建议将元件统一孔径1.1mm-1.2mmA.鑽孔B.沖孔C.孔偏差备注:偏差必須在0.1MM之內,否則該孔AI無法自插.4.焊盤:5.非打料區:(1).圖一(陰影部分均不可打料,詳見圖二和圖三)A部0度,-180度方向陰影部份不可打料90度,-270度方向陰影部份不可打料(4).圖四1.JV,AV单个元件专属区域(如,该区域内不能有CHIP元件)说明:P:元件孔间距(P=5.0~26.0MM);A,B 区域为JV,AV单个元件专属区域2.RH单个元件专属区域(如,该区域内不能有CHIP元件)说明:(1)P:元件孔间距,P=5.0MM;A,B 区域为RH单个元件专属区域(2)P:元件孔间距,P=2.5MM;A,B 区域为RH单个元件专属区域B 部0度,-180度方向陰影部份不可打料90度,-270度方向陰影部份不可打料注意P=2.5MM时专属区域延伸方向如下:向右向下3.RH元件脚之间距离(如未达到此标准插入时易撞元件脚,使料松动等)3.5MM。

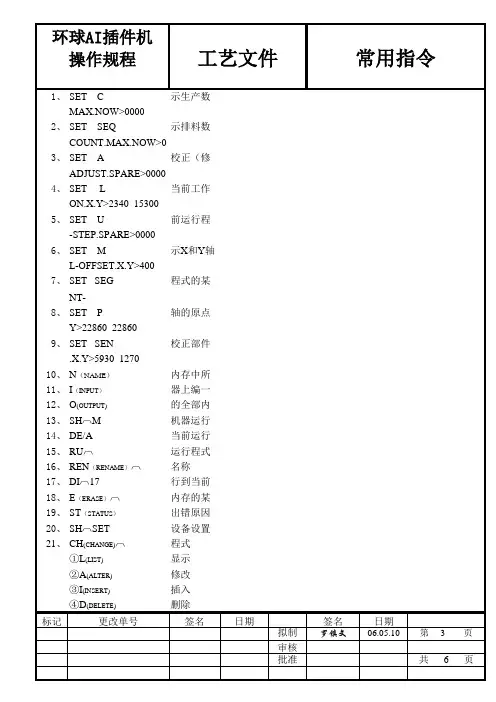

《AI插件机操作规范》文件编号: SS-GC-004文件版号: A/0编制:审核:批准:生效日期:发放编号:一、AI插件机操作说明:编写程序在排料机电脑复制拷贝PCB对应原始文档到AI电脑,作为AI插件编程数据。

1、表格内各项目含义:(1)、表格内列项:A列W:元件位号;B/C列X/Y:元件坐标;D列U:元件脚距;E列L:元件规格;F列O:机器状态。

(2)、表格内行项:2行D:D1-D4转盘位置; 3行OS:PCB板原点;4行V:机器空打;5行Y:AI插件。

(3)、表格内第一行为母项,第二行为D1-D4转盘位置,第三行为OS原点,第四行为V空打,第五行为元件正式AI作业项。

2、文件编程:(1)、编辑文件时,表格内前四行按照第1项(3)的内容进行编辑,转盘位置号在文件内为D2、D3、D4、D1编辑。

F列O内容为D1-D4、OS对应A列W内容为R。

A列为R内容的对应E 列L内容为1/9W。

(2)、依据BOM在表格E列L项只录入元件规格,录入类别:二极管P6KE15A录入按照BOM型号,其他二极管录入规格为IN4007,电阻类录入规格为电阻功率瓦数,即为**W。

空打V录入第一个AI插件元件规格。

数据编辑时,可在程序中找出相似的文件复制OS原点,空打V坐标数据。

(3-1)、PCB板插件元件为X/Y方向(平行孔位板边/垂直于孔位板边):当文件编辑到F列内容有D90、OS时,要进行修改,D90修改为D3,OS下行增加V空打行;当文件编辑到F列内容有D90、END时,要进行修改,首先复制D90上方全部内容,复制后在D90上方插入粘贴内容;将粘贴内容里的D2修改为D4,D3修改为D1,删除END上方D90行,END行对应A列内容修改为R,E列修改为1/9W。

(3-2)、PCB板 AI插件元件为X方向(平行于孔位板边):表格内第二行F列为OS原点(不用录入转盘位号),当文件编辑到F 列内容有D90、END时,要进行修改,首先复制D90上方全部内容,复制后在D90上方插入粘贴内容;删除END上方D90行,END 行对应A列内容修改为R,E列修改为1/9W。

一.AV 機(臥1.使用基板尺2.物料要求:A. B.臥式元 C.編帶备注:相應的元件腳必須有3.插入方向:004.插入間 B.52mm C.跳5.插入高6.插入折曲角7.插入折曲長8.插入折曲方9.元件間間距52mm物料W為:一級要求:52~52+0.2mm;二級要求:52~52+0.5mm;三級要求:52~52+1.5mm.26mm物料W為:一級要求:26~26+0.2mm;二級要求:26~26+0.5mm;三級要求:26~26+1.5mm.AI機技術參數00二.RH 機(立1.使用基板尺2.立式元件要B.體3.插入C.高方向:00 4.插入間5.插入高6.插入折曲角7.插入折曲長8.插入折曲方9.元件間間距(字母代三.AI 機共用1.PCB定位孔:2.PCB偏差:3.PCB元件孔:建 A.鑽孔B.沖孔C.孔偏差备注:偏差必須在0.1MM之內,否則該孔4.焊盤:5.非打料區:(1).圖一(陰影部分均不可打料,詳見圖二和(2).圖二(3).圖三(4).圖四1.JV,AV单个元件专属区域(如,该区域内不能有说明:P:元件孔间距(P=5.0~26.0MM);A,B区域为JV,AV单A部0度,-180度方向陰影部份不可90度,-270度方向陰影部份不B部0度,-180度方向陰影部份不可90度,-270度方向陰影部份不2.RH单个元件专属区域(如,该区域内不能有CHIP 说明: (1)P:元件孔间距,P=5. 0MM;A,B 区域为RH单个元件专(2)P:元件孔间距,P=2. 5MM;A,B 区域为RH单个元件专注意P=2.5MM时专属区域延伸方向如下:向右向下3.RH元件脚之间距离(如未达到此标准插入时易撞元件脚,3.5MM一.AV 機(臥1.使用基板尺2.物料要求:A. B.臥式元 C.編帶备注:相應的元件腳必須有3.插入方向:004.插入間 B.52mm C.跳5.插入高6.插入折曲角7.插入折曲長8.插入折曲方9.元件間間距52mm物料W為:一級要求:52~52+0.2mm;二級要求:52~52+0.5mm;三級要求:52~52+1.5mm.26mm物料W為:一級要求:26~26+0.2mm;二級要求:26~26+0.5mm;三級要求:26~26+1.5mm.AI機技術參數00AI機技術參數二.RH機(立1.使用基板尺2.立式元件要B.體3.插入C.高方向:004.插入間5.插入高6.插入折曲角7.插入折曲長8.插入折曲方9.元件間間距(字母代三.AI 機共用1.PCB定位孔:2.PCB偏差:3.PCB元件孔:建 A.鑽孔B.沖孔C.孔偏差备注:偏差必須在0.1MM之內,否則該孔4.焊盤:5.非打料區:(1).圖一(陰影部分均不可打料,詳見圖二和(2).圖二(3).圖三(4).圖四1.JV,AV单个元件专属区域(如,该区域内不能有说明:P:元件孔间距(P=5.0~26.0MM);A,B区域为JV,AV单A部0度,-180度方向陰影部份不可90度,-270度方向陰影部份不B部0度,-180度方向陰影部份不可90度,-270度方向陰影部份不2.RH单个元件专属区域(如,该区域内不能有CHIP 说明: (1)P:元件孔间距,P=5. 0MM;A,B 区域为RH单个元件专(2)P:元件孔间距,P=2. 5MM;A,B 区域为RH单个元件专注意P=2.5MM时专属区域延伸方向如下:向右向下3.RH元件脚之间距离(如未达到此标准插入时易撞元件脚,3.5MM。

AI自动插件机1. 引言AI自动插件机是一种基于人工智能技术的自动化工具,它能够根据用户需求自动添加合适的插件到软件或应用程序中。

AI自动插件机的目标是提供一种简单易用的方法,使开发人员能够快速而准确地将功能强大的插件集成到他们的项目中。

本文将介绍AI自动插件机的工作原理、使用方法以及相关应用案例,旨在帮助读者了解并使用这一工具。

2. AI自动插件机的工作原理AI自动插件机通过结合人工智能技术和插件市场的资源,实现自动选择和添加插件的功能。

其工作原理包括以下几个步骤:2.1 数据采集和预处理AI自动插件机首先需要采集和预处理插件市场的数据,这些数据包括插件的功能、特性、版本等信息。

该过程可能涉及爬虫技术、数据清洗和标注等。

2.2 用户需求分析AI自动插件机根据用户的需求分析,通过对用户的输入进行解析和理解,确定用户希望添加的插件类型或功能。

2.3 插件匹配和选择基于用户需求分析结果,AI自动插件机使用机器学习或深度学习算法,将用户需求与插件市场的数据进行匹配,选择出适合用户需求的插件。

2.4 插件添加和集成AI自动插件机将选择的插件添加到用户的软件或应用程序中,并将其集成到相应的功能模块中。

这一过程可能涉及代码生成、依赖管理和配置文件的修改等。

3. 如何使用AI自动插件机使用AI自动插件机非常简单,只需按照以下步骤进行操作:3.1 安装AI自动插件机首先,需要在开发环境中安装AI自动插件机。

可以通过命令行或IDE的插件管理工具进行安装,也可以从官方网站下载并手动安装。

3.2 配置插件市场源在使用AI自动插件机之前,需要配置插件市场的源地址。

用户可以从官方提供的插件市场中选择或配置自己的私有插件市场。

3.3 输入需求信息使用AI自动插件机时,用户需要输入自己的需求信息。

可以是简单的关键词描述,也可以是更具体的功能要求。

3.4 运行AI自动插件机通过命令行或IDE中的插件命令,用户可以运行AI自动插件机,并等待其根据需求选择和添加插件。

博士2y920参数

博士2y920是一款人工智能助手,以下是它的参数:

1.知识库:包含了各类知识、信息和数据,为人工智能助手提供丰富的知识储备。

2.算法:决定了人工智能助手如何处理和运用知识库中的信息,影响其回答问题的准确性和速度。

3.语言处理能力:包括语音识别和语义理解,影响人工智能助手理解和回答用户问题的能力。

4.学习能力:决定了人工智能助手是否能够不断学习和进步,提高其性能和能力。

以上信息仅供参考,如需了解更多信息,建议访问产品官网或咨询相关技术人员。

当然可以,以下是关于博士2y920的更多参数信息:

1.电源:该设备需要稳定的电源供应,具体电压和电流要求需参考产品手册。

2.存储:该设备配备了足够的存储空间,以存储各类知识、信息和数据。

具体的存储容量也需要参考产品手册。

3.网络:为了更好地为用户提供服务,该设备需要与互联网连接。

网络速度和稳定性也会影响到人工智能助手的性能和响应速度。

4.输出设备:该设备支持多种输出设备,如显示器、打印机等,以提供更直观的服务。

5.安全性:该设备具备高度的安全性,保障用户和数据的安全。

具体的安全措施需要根据产品手册进行了解。

6.可扩展性:该设备具有一定的可扩展性,方便用户根据需要进行升级或扩展。

7.维护和保养:该设备的维护和保养要求相对较低,但仍需定期进行维护以保证设备的正常运行。

以上参数信息仅供参考,具体参数可能因产品版本和型号而有所不同。

如需了解更准确的参数信息,建议直接参考产品手册或咨询相关技术支持人员。

AI自动插件机性能参数技术性能VCD-GS-AW设备由单个插入头及切割与打弯单元组成,它们可由操作盘独立控制.每个插装单元中的机械装置均可对元件引线进行切削、预弯、成形并插至PCB上,还可在切割、折弯元件引线时夹持住元件.插装单元与切割、打弯单元的跨距以及插装深度可根据元件尺寸变化并由微型计算机进行控制,此外,微型计算机以伺服驱动X-Y 台将PCB定位于预定的插装位置上。

1.1 输入性能下列特性为与VCD-GS-AW的元件,编带与PCB有关的参数.1.1.1 元件尺寸1. 元件体长度:18.00 mm2. 元件引线直径:0.41-0.81mm3. 元件体直径:最大5.0mm4. 元件引线平直度容差:±0.5mm5. 元件跨距: 5mm公制5.08-20.00mm1.1.2 输入编带1. 编带辐度差:42.00mm(±1.00mm)2. 元件引线距离(元件间距):5.0mm3. 最大允许引线伸出编带外长度:1.0mm1.1.3 PCB一.符合AI要求的元器件如下:1W,1/2W,1/4W,1/6W,1/8W电阻、1N41418、1N4007二极管和1W以下的稳压管(包括1W)二.一块拼版PCB上如AI元件小于20PCS以下,一般不考虑作AI 处理。

(效率低)三.AI元件插孔孔径要求:1. 1/4W,1/6W,1/8W电阻、1N41418二极管、1/2W以下稳压管AI插件孔径为1.20mm.2. 跳线AI插件孔径为1.00。

3. 1N4007二极管、1W稳压管、1W、1/2W电阻AI插件孔径为1.20mm。

(注:双面AI插件孔径要求为单面板AI插件孔径基础上+0.20mm。

四.AI元件焊盘要求:AI元件焊盘内侧1.5mm(焊盘露铜外径距离)内不能有不同网络的焊盘或露铜,以免AI元件过波峰焊后出现连焊或影响爬电距离;且要求AI元件焊盘设定为椭圆形为好。

五.AI元件高度、引脚直径要求:所有AI元件本地高度应小于3.5mm;引脚直径在0.4mm<=d<=0.8mm范围内。

一 操作面板(各功能键位置)二 电脑控制屏各功能键按此开关机器开始生产或空运行 机器正常生产中,按下此开关机器将做连续工作 按此开关机器暂时停止工作 机器出现异常或故障时,按下此开关做紧急停止,机器各伺服马达均不带电将此开关转到ON位置,机器处于手动状态可进行维修保养或更换SYSTEM SETUP (系统设定):设系统各项参数按下紧急开关后重新恢复工作时需按下或触动安全门亮灯后恢复工作时需按下此开关STOP停止START开始PalmSwitch紧急停止OVERRIDE/TRANSFERERROR连续运行INTERLOCKRESET恢复联锁INTERLOCK BYPASS 维修/手动/自动方式START开始STOP停止Palm Switch 紧急停止OVERRIDE/TRANSFER ERROR连续运行INTERLOCKRESET恢复联锁INTERLOCK BYPASS维修/手动/自动方式三 导入产品程序进行生产方法MACHINE STATUS(机器状态):显示当前机器所处状态MANAGEMENT INFORMATION(管理资料):记录显示产品生产报告DOCUMENTS(资料):机器有关说明文件IM DIAGNOSTICS(系统诊断):进入控制系统各参数校正及故障检修 PRODUCT EDIT(产品编辑):进入产品程序编辑PRODUCT CHANGEOVER(产品转换):从不同路径导入产品程序PRODUCTION CONTOL(生产控制):进入手动控制状态MAINTENANCE INTERVAL SERVICE(保养进度):进入保养进度表LOAD PRODUCT(导入产品):导入新产品程序CHANGE PRODUCT COUNT(改变产品数量):在生产中修改所须生产产品的数量 FILE MANAGER(文档管理):管理各种文档SHUTDOWN(关机):机器不做生产时关闭系统OS/2 WINDOW(OS2窗口):进入DOS菜单SECURITY(安全):进入密码设定SETUP(IMUPS设定):进入IMUPS操作系统设定显示产品内容显示生产信息显示物料站位情况TURN OFF ALARM(关闭警报):遇到有警报声需点击做消除插件头已启动工作机器做分解动作机器做单步动作机器做连续动作1>点击电脑上2>在Reques3〉在Produc4>确认物料已5〉旋开拉起开关,此 开关灯灭,6>待机器归零机器开始1>开机a>先打开b>将机器后开关亮灯,按下此 开关,机器开做归零动作 LOAD PRODUCT 图标出现上图四 关机操作方法STOP 停止START开始Palm Switch OVERRIDE/TRANSFERERROR连续运行INTERLOCK RESET恢复联锁INTERLOCK BYPASS 维修/手动/自动方式Palm Switch 紧急停止INTERLOCK RESET 恢复联锁STARTSTART 开始STOP停止START开始Palm Switch紧急停止OVERRIDE/TRANSFER ERROR连续运行INTERLOCK RESET 恢复联锁INTERLOCK BYPASS 维修/手动/自动方式点击FULLCYCLEC>待机器电2>关机a>按下开关b>用鼠标点图标,出现右C>将机器后 d>关闭UPS。

AI 设备综合效率分析与提升徐伟【摘要】OEE is a comprehensive index , which evaluates equipment running time , speed , quality and cost of repair , which is the measure of value added in production created by the equipment .The OEE of the AI equipment in an electronic product enterprise is calculated and analyzed , the main reason which leads to the low OEE found out , and the improvement plan of AI equipment efficiency designed .With the application of the design scheme , the AI OEE level reaches the target level of workshop , which provides support and guarantee for the stable and efficient production .%设备综合效率( OEE)是评价当前设备的运行时间、运行速度、良品率、维修成本的一个综合指标,也是衡量生产活动中由设备创造的附加价值的尺度。

对某电子产品生产企业AI设备综合效率进行了计算与分析,找出了导致其OEE低下的主要原因,并设计了AI设备综合效率提升方案,该设计方案的应用实施,使AI车间OEE水平达到目标水平,为稳定、高效的生产提供了支持和保障。

【期刊名称】《工业工程》【年(卷),期】2014(000)005【总页数】6页(P23-28)【关键词】AI设备;设备综合利用率;分析;提升【作者】徐伟【作者单位】福建工程学院交通运输系,福建福州350118【正文语种】中文【中图分类】F426Key words:artificial intelligence(AI)equipment; overall equipment effectiveness (OEE); analysis; improvement设备综合效率简称为OEE(overall equipment effectiveness)[1]。

技术性能VCD-GS-AW设备由单个插入头及切割与打弯单元组成,它们可由操作盘独立控制.每个插装单元中的机械装置均可对元件引线进行切削、预弯、成形并插至PCB上,还可在切割、折弯元件引线时夹持住元件.插装单元与切割、打弯单元的跨距以及插装深度可根据元件尺寸变化并由微型计算机进行控制,此外,微型计算机以伺服驱动X-Y台将PCB定位于预定的插装位置上。

1.1 输入性能下列特性为与VCD-GS-AW的元件,编带与PCB有关的参数.

1.1.1 元件尺寸

1. 元件体长度:18.00 mm

2. 元件引线直径:0.41-0.81mm

3. 元件体直径:最大5.0mm

4. 元件引线平直度容差:±0.5mm

5. 元件跨距: 5mm公制

5.08-20.00mm

1.1.2 输入编带

1. 编带辐度差:4

2.00mm(±1.00mm)

2. 元件引线距离(元件间距):5.0mm

3. 最大允许引线伸出编带外长度:1.0mm

1.1.3 PCB

一.符合AI要求的元器件如下:

1W,1/2W,1/4W,1/6W,1/8W电阻、1N41418、1N4007二极管和1W以下的稳压管(包括1W)

二.一块拼版PCB上如AI元件小于20PCS以下,一般不考虑作AI处理。

(效率低)

三.AI元件插孔孔径要求:

1. 1/4W,1/6W,1/8W电阻、1N41418二极管、1/2W以下稳压管AI插件孔径为1.20mm.

2. 跳线AI插件孔径为1.00。

3. 1N4007二极管、1W稳压管、1W、1/2W电阻AI插件孔径为1.20mm。

(注:双面AI插件孔径要求为单面板AI插件孔径基础上+0.20mm。

四.AI元件焊盘要求:AI元件焊盘内侧1.5mm(焊盘露铜外径距离)内不能有不同网络的焊盘或露铜,以免AI元件过波峰焊后出现连焊或影响爬电距离;且要求AI元件焊盘设定为椭圆形为好。

五.AI元件高度、引脚直径要求:所有AI元件本地高度应小于3.5mm;引脚直径在

0.4mm<=d<=0.8mm范围内。

六.PCB板弯曲度曲度要求:上弯小于0.5mm,下弯小于1.2mm。

七.PCB设计相关要求:如下图所示

1.2 设备工作效率标准VCD-GS-AW设备的最高工作效率为16000个元件/小时——仅有一插装头,这一速率在以下条件得到:

X-Y台移动2.5mm与U轴移动0.40mm的步距.

1.3 插装可靠性如果PCB按照上图要求制造,且元件符合EIA标准,RS-296-D,至少有99.7%的输入元件可被正确插装,这一结论的前提是VCD-GS-AW按照诺贝奇的维护规则进行维护.

1.4 插装区VCD-GS-AW的插装区为X轴457.2mm与Y轴457.2mm

1.5 切割与打弯长度及角度除可变跨距外,切割与打弯单元还可对PCB下方引线的切割与成型进行调节,与PCB的角度可在0-45°间变化.

1.6 元件输送所有的元件输送部件均以元件引线为导向,而非元件体,这样可防止损伤易换元件,如玻璃二极管,不可能碰元件体,在引线成形操作中,元件引线不会受损。

2.设备尺寸与重量下列尺寸与重量均相对无附件的基本VCD-GS-AW设备而言

1. 整机

长1720 mm ×宽1500 mm ×高 1520 mm

2. 重量

750 kg

3. 所需工作区—设备的每一侧均要求1000 mm的空间,便于进行维护与操作.

3.场地要求设备要求3.05mm×3.05m的场地,其中严禁连接系统电缆通过,但允许在设备周围留有足够的空间,用于连结辅助装置并检修设备.

4气源要求对于双头设备,现场气源要求至少要求0.6标准立方米/分(21SCFM),621KPA(90PSIG)的清洁干燥空气通过最窄12.7mm(0.500in)直径的管道.

注:为维持设备的工作速率特性,在峰值气流要求下,气源压力与流率应足以在气动控制阀排气管处的设备调压计下游维持60PSI,如果压力明显降低,设备的工作速率将低于指定值.

5环境因素温度范围:10-28℃(50-68℉)

湿度范围:30-90%(无冷凝水)

6电源电源的要求选用单相220VAC±10%,50±0.5HZ

6.1 导线尺寸输入导线使用三条国标BV环境 2.5平方毫米的导线.火线零线接地线各一条.

6.2 机器零点机器零点是一个绝对参考位置,它由各插件机制造时调定的极限开关确立:在机器零点,X-Y定位台由操作者的视角看来在极右与极后处.机器零点(有时也称HOME或回零位置)是一个精确的位置,其重复精度在0.03mm(0.001in)以内.

6.3 加载位置此位置是用户在PCB夹具上任选的一点,这样便于加载空板并取下插的板子(见图5-1),此点以绝对尺寸相对于机器零点且通常在多板夹具位于PCB之间,加载位置被编写为偏距0,即为一块PCB插装完毕后,定位台返回且停顿的点,如果操作者在插装板上最后一个位置之前按SHUTTLE开关,加载位置将被略过.

6.4 程序零点程序零点是用户在PCB上选择的一个点,此板上的所有插装位置均以与此点的绝对尺寸编写,此点以绝对尺寸相对于机器零点,如在一个夹具(板子)上有相同的板子(部分),则程序内还需要另一个程序零点,程序零点被编为偏距1,偏距2,等

编程时,加载位置与程序零点均以相同机器零点(X=0,Y=0)的绝对尺寸坐标确立,同样,与一特定程序零点相关的插装位置也以相对该机器零点的绝对尺寸坐标确立,程序零点可选为板上的任何一点,只要不在左前角,即需在(+)与(-)坐标系上指定X与Y坐标,为便于编程,程序零点应使板子的左前角(相对操作者),这样所有的插装位置均为+X与+Y坐标.

6.5 插装区轴向元件的编程插件范围限于45

7.2×457.2mm2(18×18in2)的X-Y工作台行进范围内,因为程序是按照元件的中心点编写的,所以设备插装区域大于可编程的插件区域,且取决于被插装元件的中心距,设备插装区在X轴上的增量为元件的中心距,而Y轴上无变化,例如,插装一个中心距为25.4(1.00in)的元件时,设备插装区为:X轴482.6mm(19in),Y轴 457.2mm(18in). 6.6 U轴/中心距可编程U轴传动装置可根据需插装的轴向引线元件在PCB上两插装孔的间距改变插件头插入子打弯单元的跨距,中心距由左.右成形器内表面间的距离测得且以尺寸U输入程序,U尺寸由中心距加上导线修正值确定,使用标准工具时,中心距可在

7.62mm(0.300in)~22mm(1.300in)间变动;如用5.0mm工具,则为

5.0mm(0.200in)~22.00mm(1.200in)。