干熄焦提升机系统技术改造

- 格式:pdf

- 大小:518.59 KB

- 文档页数:5

干熄焦系统干熄炉升温、升压与降温、降压控制措施方案1、干熄炉结构:⑴、圆型干熄炉由预存段、斜道区及冷却段组成。

⑵、干熄炉为圆形截面竖式槽体,外壳用钢板及型钢制作,内衬隔热耐磨材料,干熄炉顶设置环形水封槽。

⑶、干熄炉上部为预存段,中间是斜道区,下部为冷却段。

⑷、预存段的外围是汇集36个斜道气流的环形气道,它沿圆周方向分两半汇合通向一次除尘器。

⑸、预存段设有料位计、压力测量装置、测温装置及放散装置。

⑹、环形气道设有空气导入装置、循环气体旁通装置、气流调整装置。

⑺、冷却段设有温度测量孔、干燥时的排水汽孔、人孔及烘炉孔。

⑻、冷却段下部壳体上有两个进气口,冷却段底部安装有供气装置。

⑼、预存段用于接受间歇装入的红焦,具有缓冲功能,可补偿生产的波动。

⑽、在冷却段,红焦与低温循环气体进行热交换,经降温冷却后排出。

⑾、斜道区位于预存段与冷却段之间,从干熄炉底部供气装置进入的低温循环气体吸收红焦的显热后经斜道及环形气道排出,并流经干熄焦锅炉进行热交换。

2、主要技术规格:⑴、预存室容积:320m3;⑵、允许上限中断供焦时间:1h;⑶、预存室直径:~8040mm;⑷、装料孔直径:~3100mm;⑸、冷却室总容积:580m3;⑹、冷却室容积:420m3;⑺、冷却室直径:~9000mm;⑻、干熄炉总高度(含供气装置):~25900mm;⑼、公称处理能力:130.35t/h;⑽、排焦上限处理能力:145t/h;⑾、入干熄炉冷循环气体量:~180000m3/h;⑿、入炉循环气体的吨焦气料比:~1250m3/tJ。

3、干熄焦焦炭冷却原理:⑴、在干熄炉冷却室,焦炭向下流动,循环气体向上流动,焦炭通过与循环气体进行热交换而冷却。

焦炭的冷却时间主要取决于气流与焦炭的对流传热和焦块内部的热传导,冷却速度则主要取决于循环气体的温度和流速,以及焦块的温度和外形表面积等。

⑵、进入干熄炉的循环气体的温度主要由干熄焦锅炉的省煤器决定。

省煤器入口的除盐、除氧水温度为104℃左右,出省煤器的循环气体温度可降为约160℃,由循环风机加压后再经过热管式换热器进一步降温至约130℃后进入干熄炉与焦炭逆流传热,干熄炉排出的焦炭可冷却至200℃以下。

焦化厂干熄焦年修项目一、提升机系统1.走行轮拆检换油,更换轴承。

2.主减速机及走行减速机拆检、清洗箱体、换油,检查齿轮磨损情况。

3.主减速机漏油处理。

4.检查走行各制动器摩擦片及刹瓦磨损情况,并进行更换。

】5.提升制动器检查、调整或更换。

6.提升机轨道校正,更换压轨器。

7.吊具探伤检查视情况更换。

8.更换钢丝绳。

9.校正平衡梁。

10.检查润滑系统各液压元件。

11.各齿轮联轴器拆检换油。

12.提升机电缆走行轮拆检,更换轴承,轨道校正。

13.APS油箱清洗换油。

14.APS油站联轴器检查更换橡胶垫。

15.APS液压站冷却器清洗。

16.检查旋转焦罐,更换耐火材料及衬板。

17.提升机绳轮轴承检查。

1.2#锅炉给水泵拆检。

检查轴承、平衡盘、导叶套、轴套、叶轮等磨损情况。

1#常规检查。

2.液压油站清洗换热器、清洗油箱、换油,清洗过滤器。

3.更换1#、2#锅炉给水泵冷却水入口阀门。

4.1#、2#锅炉给水泵入口过滤器清洗,换热器清洗。

5.除氧器给水泵拆检换油。

6.除氧器循环泵拆检换油。

7.除氧器循环泵冷却水过滤器清洗。

8.加氨加药装置计量泵拆检换油。

9.汽包加药装置计量泵拆检换油。

10.锅炉给水加药装置计量泵拆检换油。

11.各安全阀校验。

12.玻璃钢冷却塔减速机拆检换油。

13.冷却水泵拆检换油。

三、装入装置1.料钟检查磨损情况。

2.溜槽衬板检查并更换。

3.集中润滑系统油路检查,清洗过滤器。

4.滑动除尘管道密封胶皮更换。

5.更换水封盖。

6.常用放散气管改造。

四、气体循环系统1.清扫风机轴承更换,拆检换油,过滤器清洗。

2.循环风机调节翻版控制器拆检换油。

3. 检查循环风机叶轮磨损情况。

4.检查清洗循环风机油箱并换油。

5. 检查清洗循环风机油站冷却器。

五、排焦系统1.旋转密封阀端面油封清洗,检查衬板及转子磨损情况。

2.旋转密封阀润滑系统检查,清洗过滤器。

3.平板闸阀检查阀板磨损情况或更换,丝杠清灰4.集中润滑系统油路检查,清洗过滤器。

关于当前干熄焦技术推广难的症结问题及改进措施的探讨第一篇:关于当前干熄焦技术推广难的症结问题及改进措施的探讨关于当前干熄焦技术推广难的症结问题及改进措施的探讨黑龙江宝泰隆煤化工集团公司副总经理孙明君一、干熄焦工艺的优点与不足所谓干熄焦工艺是与湿法熄焦工艺相对应的。

湿法熄焦简单的说就是对离开炭化室的红焦直接喷水冷却,而干熄焦则是将离开炭化室的红焦置于一个流动的相对密闭的系统中,通过系统中的惰性气体与红焦的接触和相对运动进行冷却。

在干熄焦技术发明之前,炼焦行业普遍采用湿法熄焦工艺。

现今阶段,国际国内多数焦化厂仍然采用湿法熄焦工艺,尤其是发展中国家湿法熄焦更为普遍。

理论研究和实践证明,干熄焦工艺与传统的湿法熄焦工艺对比具有以下显著优点和不足:优点:1、焦碳质量明显提高⑴转鼓强度提高,真密度增大;⑵大块焦减少,中块焦增多,焦碳粒度的均匀度提高;⑶反应性降低,提高高炉的利用系数,增加高炉允许喷煤量;有关资料介绍和应用经验表明,干熄焦比湿熄焦焦碳强度M40可提高3%—5%,M10可降低0.2%—0.5%;高炉炼铁焦比可下降2%—5%,高炉生产能力可提高约1%。

2、充分利用红焦显热,节约能源湿法熄焦对红焦直接喷水,产生的蒸汽直接排入大气,红焦的显热被全部浪费;在干熄焦工艺中配套装备热量回收装置,可以回收红焦显热的83%,每干熄1吨焦碳可回收热量约1.35GJ。

3、降低有害物质的排放,保护环境有效避免湿法熄焦过程中产生的大量的酚、氰化物、硫化物等有害物质的直接排放,对附近设备设施的腐蚀和对周围环境及大气的污染。

不足:干熄焦工艺的不足之处在于熄焦过程中红焦与循环气体发生少量的化学反应,要损失部分焦炭。

现阶段一般约损失0.3—0.8%。

随着干熄焦工艺的不断完善和改进,焦碳损失率会逐渐降低。

二、目前干熄焦工艺存在的主要问题㈠目前干熄焦装置的基本情况干熄焦工艺起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,60年代前苏联取得突破性进展,多数焦化厂采用干熄焦技术。

干熄焦工艺优化及疑难解析摘要: 介绍本钢干熄焦工艺优化、人员配置,对干熄炉流体进行分析以及对北方干熄焦生产存在的问题进行探析。

关键词:本钢、干熄炉、优化、流体。

1 前言本钢4#、5#焦炉干熄焦单槽处理能力为150t/h,这在当时属于全国最大的干熄焦单槽处理系统。

同时,由于本钢焦化厂4#、5#焦炉现场比较狭窄,为了适应场地要求我们将干熄焦建在了两座焦炉的中间位置,并采用了横移牵引装置。

2005年7月22日建成投产后,我们经过了半年多的试生产,发现该套系统存在很多工艺技术问题,为此我们对该套装置在工艺参数调整优化、对设备进行了改造,不断优化了该系统,针对冬季生产的特殊性,自主研发、创新了具有自主知识产权的适应本钢工艺生产要求的干熄焦技术。

通过工艺优化,目前该系统已全面达到了设计上提出的各项功能要求,运转比较平稳。

2 工艺现状本钢4#、5#焦炉干熄焦开工、生产调试由焦化厂独自完成,工艺、设备优化也是逐步实现的,工艺、设备存在的问题有:2.1 150t/h干熄焦试生产调试过程中,提升机、干熄炉、锅炉各设备点控制参数不稳定。

2.2 全国干熄焦系统使用横移牵引装置的很少,技术还不成熟,本钢干熄焦在开工、试生产过程中在电机车对位、横移牵引过程、提升机卷上的信号经常存在不准确等问题。

2.3干熄焦提升机电缆在设计上存在问题,经常出现破损、拉断的现象。

2.4 冬季焦化厂蒸汽压力不足,不能满足生产需要,如何将干熄焦蒸汽并入焦化厂内网来解决这一问题。

3 工艺优化3.1 工艺优化、技术改进中的关键技术3.1.1干熄焦运行工艺优化后指标3.1.2 每小时熄焦量120~150 t。

3.1.3 供发电:每小时产蒸汽85 t,温度430℃,压力3.4 Mpa。

焦化厂自用:每小时产蒸汽100t,温度200℃,压力0.8 Mpa。

3.1.4 排焦温度150℃~180℃。

3.1.5 循环风量小于185000 m3/h。

3.1.6 循环气体成份CO2:10%~15%、CO<6%、H2<3%、O2基本为0。

中国平煤神马集团平顶山京宝焦化有限公司160t/h干熄焦项目工艺技术方案及主要设备1.主要工艺流程1.1 干法熄焦流程红焦从焦炉中推到安放在焦罐台车上的旋转焦罐里。

焦罐容量设计为可以接受一个焦炉炭化室的全部焦炭。

焦罐台车及焦罐由电机车运送到干熄焦装置提升井下。

提升机将装满红焦的焦罐挂钩提起,提升过程中用护板把焦罐顶部盖上。

提升机将焦罐提升并横移至干熄炉炉顶,通过带布料器的装入装置将焦炭装入干熄炉内。

装焦完毕焦罐升起(这时焦罐底板自动关闭)并被运送到提升机提升井前。

这时装焦装置自动走开,干熄炉装焦口盖上盖子。

空焦罐放下,安放到移动的平板车上,之后,由牵引装置移到电机车上。

在干熄炉中焦炭与循环气体进行热交换,焦炭被冷却至180℃(设计值)以下,经排焦装置卸到带式输送机上,然后送往筛贮焦系统。

干熄焦装置的装料、排料、预存室放散及风机后放散等处的烟尘均进入干熄焦除尘地面站,进行除尘后排放。

其工艺流程见下图:炭化室拦焦机导焦栅推焦机约1000℃红焦焦罐吊车下电机车牵引吊车顶提升加盖干熄槽顶平移干熄槽预存室装入装置红焦干熄槽红焦冷却室排出装置与惰性气体热交换胶带运输机冷焦<200℃1.2 气体循环冷却流程循环风机将冷却焦炭的惰性气体从干熄炉底部的供气装置鼓入干熄炉内,与红热焦炭逆流换热。

自干熄炉排出的热循环气体的温度约为900~980℃,经一次除尘器除尘后进入干熄焦锅炉换热,温度降至160~180℃。

由锅炉出来的冷循环气体经多管旋风二次除尘器除尘后,由循环风机加压,再经副省煤器换热冷却至130℃后进入干熄炉循环使用。

一﹑二次除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内,以备外运。

其工艺流程见下图:循环风机干熄槽的供气装置冷惰性气体~130℃冷却室环形气道与红焦热交换干熄槽预存室惰性气体920~980℃一次除尘器余热锅炉焦粉沉下二次除尘器惰性气体降至≤180℃焦粉沉下1.3 蒸汽发电流程干熄焦蒸汽发电流程为:除盐水→除盐水箱→除氧器给水泵→给水预热系统→除氧器→锅炉给水泵→余热锅炉→主汽门→汽轮机(拖动发电机发电)→凝汽器(凝结成水)→凝结水泵→除盐水箱。

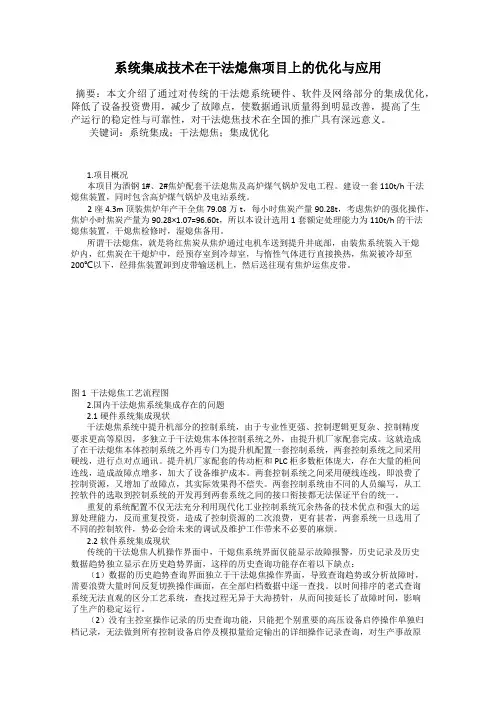

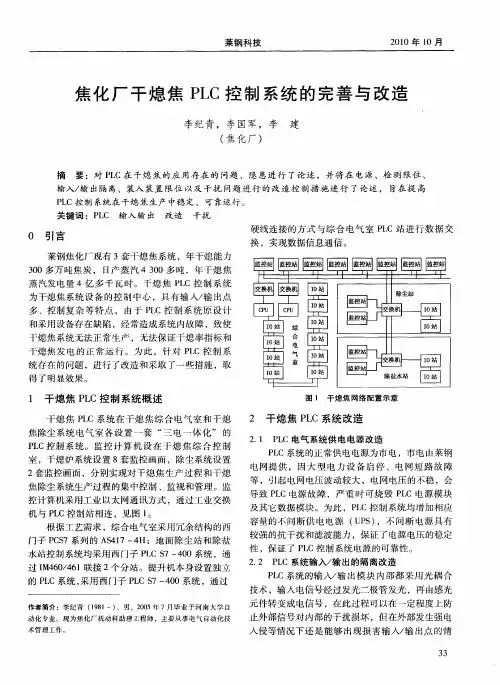

系统集成技术在干法熄焦项目上的优化与应用摘要:本文介绍了通过对传统的干法熄系统硬件、软件及网络部分的集成优化,降低了设备投资费用,减少了故障点,使数据通讯质量得到明显改善,提高了生产运行的稳定性与可靠性,对干法熄焦技术在全国的推广具有深远意义。

关键词:系统集成;干法熄焦;集成优化1.项目概况本项目为酒钢1#、2#焦炉配套干法熄焦及高炉煤气锅炉发电工程。

建设一套110t/h干法熄焦装置,同时包含高炉煤气锅炉及电站系统。

2座4.3m顶装焦炉年产干全焦79.08万t,每小时焦炭产量90.28t,考虑焦炉的强化操作,焦炉小时焦炭产量为90.28×1.07=96.60t,所以本设计选用1套额定处理能力为110t/h的干法熄焦装置,干熄焦检修时,湿熄焦备用。

所谓干法熄焦,就是将红焦炭从焦炉通过电机车送到提升井底部,由装焦系统装入干熄炉内,红焦炭在干熄炉中,经预存室到冷却室,与惰性气体进行直接换热,焦炭被冷却至200℃以下,经排焦装置卸到皮带输送机上,然后送往现有焦炉运焦皮带。

图1 干法熄焦工艺流程图2.国内干法熄焦系统集成存在的问题2.1硬件系统集成现状干法熄焦系统中提升机部分的控制系统,由于专业性更强、控制逻辑更复杂、控制精度要求更高等原因,多独立于干法熄焦本体控制系统之外,由提升机厂家配套完成。

这就造成了在干法熄焦本体控制系统之外再专门为提升机配置一套控制系统,两套控制系统之间采用硬线,进行点对点通讯。

提升机厂家配套的传动柜和PLC柜多数柜体庞大,存在大量的柜间连线,造成故障点增多,加大了设备维护成本。

两套控制系统之间采用硬线连线,即浪费了控制资源,又增加了故障点,其实际效果得不偿失。

两套控制系统由不同的人员编写,从工控软件的选取到控制系统的开发再到两套系统之间的接口衔接都无法保证平台的统一。

重复的系统配置不仅无法充分利用现代化工业控制系统冗余热备的技术优点和强大的运算处理能力,反而重复投资,造成了控制资源的二次浪费,更有甚者,两套系统一旦选用了不同的控制软件,势必会给未来的调试及维护工作带来不必要的麻烦。

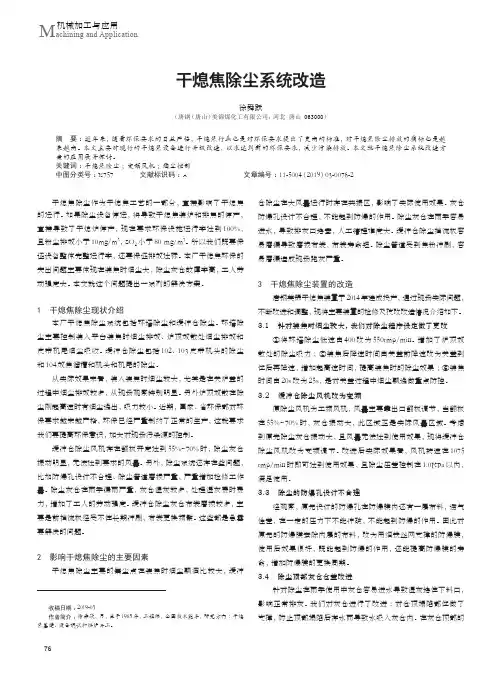

干熄焦环境除尘系统优化与改造作者:朱振环来源:《山东工业技术》2015年第15期摘要:本文介绍了莱钢焦化厂干熄焦车间的环境除尘系统,并对其进行了优化与改造,取得了既环保又节能的效果。

关键词:除尘;环保;节能1 前言干熄焦技术是焦化行业利用惰性气体,吸收利用余热,节能环保技术。

干熄焦环境除尘主要出去装焦过程中的粉尘,减少污染,干熄焦技术多年来在国内焦化行业已得到广泛的应用与发展。

对规模为110万的焦炉而言,采用干熄焦每年可减少相当于8~10万吨动力煤燃烧对大气造成的污染,即每年至少减少2000吨二氧化硫排放量、17万吨二氧化碳排放量和2万吨液渣排放量,因此,干熄焦项目具有很好的环保社会效益。

2 环境除尘存在的问题(1)提升机在装焦过程中及装焦结束装入装置炉盖关闭过程中,装入装置上部有大量的焦粉溢出,焦粉四散,严重影响着现场环境、设备及职工的身心健康。

(2)装焦过程应该是除尘风机起高速的时间,但是由于除尘风机高速运行时间设计与装焦存在偏差,不仅除尘效果不理想,而且增加了电耗。

(3)布袋除尘器压缩空气压力偏大,反吹间隔时间偏短,除尘布袋积灰下落少,除尘效果差。

3 装入装置粉尘治理与优化提升机装红焦时,料斗移动到冷却塔对中处,等待焦罐下降,打开装入装置炉盖,同时集尘管道电动阀门给除尘风机发送信号,除尘风机起高速。

增大除尘吸力。

此时装入装置利用水封槽密封原理,杜绝装焦时下落的焦炭反冲造成的焦粉外溢。

3.1 装焦过程的优化与改造焦罐装焦时,产生较多的烟尘,严重影响着现场环境、设备及职工身心健康,而且粉尘外溢到大气中,无法收集,也是造成了焦粉的浪费,对装入装置进行改造,在装入装置上料斗设计增加四组活动翻板,对装入装置上料斗起到良好的密封作用。

翻板有打开和关闭两个工作状态,焦罐装焦时落在装入装置料斗缓冲座上,弹簧座的缓冲作用,让焦罐缓慢下降1.2米,此时焦罐底闸门打开,翻板受焦罐底闸门重力作用同时打开,装焦完毕后焦罐缓慢上升,翻板靠配重作用自动合拢,此时处于关闭状态,翻板在打开与关闭状态时对料斗起到了很好的密封作用,相当于增加了除尘风机的吸力,减少了装焦过程中粉尘外溢,起到了良好的除尘效果。

76M achining and Application机械加工与应用干熄焦除尘系统改造徐舜跃(唐钢(唐山)美锦煤化工有限公司,河北 唐山 063000)摘 要:近年来,随着环保要求的日益严格,干熄焦行业也是对环保要求提出了更高的标准,对干熄焦除尘排放的指标也是越来越高。

本文主要对现行的干熄焦设备进行升级改造,以求达到新的环保要求,减少污染排放。

本文就干熄焦除尘系统改造方案的应用展开探讨。

关键词:干熄焦除尘;变频风机;烟尘控制中图分类号:X757 文献标识码:A 文章编号:11-5004(2019)03-0076-2收稿日期:2019-03作者简介:徐舜跃,男,生于1985年,工程师,全国技术能手,研究方向:干熄焦筹建、设备调试和烘炉开工。

干熄焦除尘作为干熄焦工艺的一部分,直接影响了干熄焦的运行。

如果除尘设备停运,将导致干熄焦装炉和排焦的停产,直接导致了干熄炉停产,现在要求环保设施运行率达到100%,且粉尘排放小于10mg/m 3,SO 2小于80 mg/m 3。

所以我们既要保证设备整体完整运行率,还要保证排放达标。

本厂干熄焦环保的突出问题主要体现在装焦时烟尘大,除尘灰仓故障率高,工人劳动强度大。

本文就这个问题提出一系列的解决方案。

1 干熄焦除尘现状介绍本厂干熄焦除尘系统包括环境除尘和缓冲仓除尘。

环境除尘主要控制装入平台装焦时烟尘排放、炉顶放散处烟尘排放和皮带机尾烟尘吸收。

缓冲仓除尘包括102、103皮带机头的除尘和104放焦溜槽和机头和机尾的除尘。

从实际效果来看,装入装焦时烟尘较大,尤其是在关炉盖的过程中烟尘排放较多,从现场观察特别明显。

另外炉顶放散在除尘刚起高速时有烟尘逸出,吸力较小。

近期,国家、省环保部对环保要求越来越严格,环保已经严重制约了正常的生产,这就要求我们要提高环保意识,加大对现场污染源的控制。

缓冲仓除尘风机存在翻板开度达到55%~70%时,除尘灰仓振动明显,无法达到要求的风量。

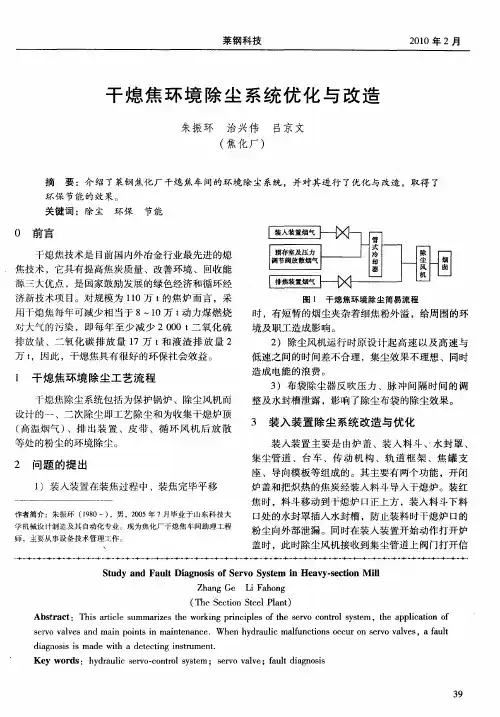

燃料与化工 Fuel &Chemical ProcessesJan. 2010 Vol.41No.11存在问题马钢煤焦化公司 5#、 6#焦炉干熄焦环境除尘系统是干熄焦的配套工程 , 投产初期 , 有效控制了干熄焦粉尘对环境的污染。

随着干熄焦生产的稳定、高产 , 干熄焦产生的烟气、粉尘量逐渐增加 , 除尘系统问题日益显现。

主要问题是系统压差大 , 除尘风机达不到额定转速 , 布袋更换频繁 , 管道通洞多 , 除尘效果不理想。

通过对系统和现场实况分析 , 采取了改进措施 , 取得了比较理想的效果。

2改进措施2.1改进反吹管嘴通过观察 , 我们发现布袋底部和口部约 200mm 的地方易产生通洞 , 而且多数布袋下边一段积灰多 , 这说明反吹气流的流向和力度不合理 , 反吹力度不够。

我们对原反吹管嘴进行了改进 , 将原来长 50mm 、准 32的管嘴改成250mm 长的变径管 , 见图 1。

改进后 , 反吹时引流空气量大大增加 , 滤袋内干熄焦除尘系统的改进李文忠夏燚李昊岭(马鞍山钢铁股份公司煤焦化公司 , 马鞍山 243021收稿日期 :2009-09-09作者简介 :李文忠 (1970-, 男 , 高级工程师的气流不再向两边分散 , 且气布比不提高 , 增加了清灰强度 , 同时减少了对滤袋的冲击。

2.2调整反吹压力在压缩空气系统允许条件下 , 提高反吹压力 ,由原来的 3.8Pa 提高到 4.3~4.5Pa 。

同时 , 调整反吹间隔时间 , 由原来每次间隔 30min 减少为20min 。

增加反吹频率 , 提高了单位循环时间内的吹扫次数。

调整后 , 提高了反吹力量和频次 , 布袋底部积灰现象基本消除。

风机转速在勺管低位 746r/min,压力为 1800Pa , 下降 400Pa ; 风机转速在勺管高位可达 860r/min, 压力为 2200Pa , 下降 600Pa 。

系统压差大幅降低 , 风机运行状况明显改善 , 用HY-101巡检仪检测 , 振动值有所下降。

干法熄焦干法熄焦技术在焦化工业中的应用案例分析概述济南钢铁集团总公司始建于1958 年,干熄焦工程96 年正式开始开工建设,99 年 3 月建成投产。

济钢焦化厂现有42 孔焦炉 4 座,年产焦炭能力可达110 万吨,四座熄焦系统焦炉原配有两组湿熄焦装置。

干熄焦装置干法熄焦技术在焦化工业中的应用案例分析概述济南钢铁集团总公司始建于1958 年,干熄焦工程96 年正式开始开工建设,99 年3 月建成投产。

济钢焦化厂现有42 孔焦炉4 座,年产焦炭能力可达110 万吨,四座熄焦系统焦炉原配有两组湿熄焦装置。

干熄焦装置由熄焦、循环、锅炉发电和除尘四个系统组成,它是在现有的焦炉及其湿熄焦系统相配置情况下,改湿熄焦系统为干熄焦系统。

该工程是国家经贸委批准立项的节能环保示范工程,其工艺设备国产化率达90% 以上,耐火材料、除尘系统、汽轮发电系统以及干熄焦建筑结构等国产化率达到100% 。

工程投产运行后,不但回收了炼焦余热资源生产蒸气以用于发电,而且提高了焦炭质量,改善了大气环境和职工工作条件;降低了炼焦比,增加炼铁喷煤量,提高了高炉利用系数,从而达到减少能源损失,综合利用能源的目的。

案例研究目的通过对实际项目的研究,着重从理论、应用、市场潜力及经济效益等方面分析改湿法熄焦为干法熄焦的先进性、可行性和必要性。

节能效果干熄焦系统投入运行后,不但可以回收炼焦余热资源,而且提高了焦炭质量,降低了能源消耗,全年总经济收益为9399.36 万元。

◆按年产干熄焦炭量92.3 万吨计,回收蒸汽445635 吨(450 ℃、5.4Mpa ,用于发电) ,经济效益6217.81 万元。

◆与湿熄焦相比多回收焦粉0.99% ,9137.7 吨,节约资金195.55 万元。

◆炼铁产量增加,效益561.23 万元。

◆节约焦炭,效益1554.72 万元。

◆炼铁喷煤量增加,效益139.4 万元。

◆炼铁一级品率提高了11.87% ,增加效益730 万元。

干熄焦工程技术总结一、沙钢干熄焦工程沙钢干熄焦是由江苏沙钢集团有限公司为配套的1-4#焦炉而投资新建的,1-4#焦炉共匹配两套140t/h干熄焦。

沙钢干熄焦由日本JSP公司进行基本设计,鞍山焦耐院进行工厂设计,其工艺与目前国内干熄焦大致相同,但JSP公司在沙钢干熄焦中也采取了一些新的设计。

首先在主体钢结构上,沙钢干熄焦主框架采取了无缝钢管剪刀撑,接头形式为“十”字形,全高强螺栓连接,精度要求极高,增加了工厂制造难度;其次,沙钢干熄焦的供气装置和熄焦室不是直接安装在本体基础上,而是通过安装在本体基础上的一环行钢结构支撑承担了供气装置和熄焦室的全部重量;在提升系统工艺上,沙钢干熄焦锅炉—熄焦室中心线平行于焦炉中心线,目前国内干熄焦在此内干熄焦布局上,焦炉过来的熄焦罐由一横移牵引装置将其拖入干熄焦提升塔下,再由提升机提升装焦,而沙钢干熄焦直接将本体钢结构采用悬挑结构伸到焦炉熄焦车轨道上方,提升机走行中心线垂直于焦炉熄焦车中心线,提升机直接在熄焦车轨道上将熄焦罐提起并装焦,从而减少了横移牵引这一中间环节,降低了工程投资,也简化了生产操作,但悬挑结构增加了安装难度。

沙钢干熄焦提升机也采用不同的设计形式,其提升卷扬系统设计安装在本体侧地面混凝土基础上,安装在主框架上方的提升机仅由一钢结构框架和走行机构组成,提升吊具用钢丝绳通过主框架和提升机上的固定滑轮与地面卷扬系统连接,从而提升焦罐,这样大大减少了提升机高空安装工作量,其施工较为简单。

沙钢干熄焦锅炉设计蒸发量91t/h,额定蒸汽压力12.8MPa,属高压锅炉,其管道材质较多,焊接质量要求高,焊接工艺复杂;省煤器、蒸发器、过热器设计复杂,其省煤器单重达101t,其他单重也在50t左右,管束密集,施工难度相当大。

沙钢干熄焦工程在施工规划时我们就从各个方面进行了周密的考虑,两套干熄焦紧密地布置在一起,电气室、锅炉给水泵房、减温减压站、地面除尘系统平行于干熄焦本体,中间又布置了一条管廊架进入各个装置,其施工场地相当狭小,业主又要求两套干熄焦同时投产。