零件图视图选择

- 格式:doc

- 大小:572.50 KB

- 文档页数:10

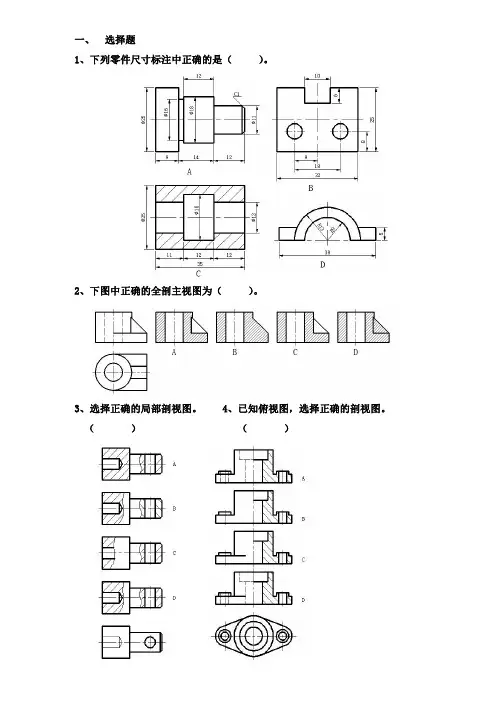

一、选择题

1、下列零件尺寸标注中正确的是()。

2、下图中正确的全剖主视图为()。

3、选择正确的局部剖视图。

4、已知俯视图,选择正确的剖视图。

()()

5、下图正确的A向斜视图是()。

二、改错题

1、找出下面局部剖视图中的错误,在右侧画出正确的视图。

2、分析内外螺纹连接剖视画法中的错误,把正确的画在指定位置。

3、分析图中的错误,在右方空白处画出正确的剖视图。

三、作图题

1、参考轴测图尺寸,在指定位置画出移出断面图。

2、在指定位置,将主视图画成全剖视图。

25

4

10

3、已知一对平板直齿圆柱齿轮啮合,补全全剖的主视图。

4、采用简化画法补画螺栓连接装配图中的漏线。

5、用相交的剖切平面,将主视图改画为全剖视图。

6、将主视图改画为全剖视图。

四、读零件图,完成填空。

(每空1分,计20分)

1.零件名称是,材料是,比例是,属于比例。

2.该零件的外形轮廓线由两段圆弧连接而成,其已知圆弧半径是,定位尺寸是圆周的六等分,其连接圆弧的半径是。

3.尺寸φ1150

的基本尺寸是,最大极限尺寸是,最小极限尺寸

0.07

是,公差是,基本偏差代号为。

4.零件上有6个直径为的圆柱孔,孔内表面粗糙度要求为。

5.该零件长度方向的尺寸基准是,宽度方向的尺寸基准是,高度方向的尺寸基准是。

6、该零件的总长是,总宽是,总高是。

零件图视图选择

•

零件的视图选择就是选用一组合适的视图表达出零件的内、外结

构形状及其各部分的相对位置关系。一个好的零件视图表达方案

是:表达正确、完整、清晰、简练,同时易于看图。

•

由于零件的结构形状是多种多样的,所以在画图前应对零件进行

结构形状分析,并针对不同零件的特点选择主视图及其它视图,

确定最佳表达方案。

选择视图的原则是:在完整、清晰的表达零件内、外形状的前提下,

尽量减少图形数量,以方便画图和看图。

零件分析

零件分析

零件分析是认识零件的过程,是确定零件表达方案的前提,一

个好的视图表达方案离不开对零件的全面、透彻、正确分析。同时,零

件分析也是确定零件的尺寸标注以及确定零件的技术要求的前提,因

此,零件分析是绘制零件图的依据。

通常零件分析主要包括以下四个方面内容:

1、零件的结构形状分析

通过对零件的结构形状分析,了解它的内外结构形状特征,从

而可根据其结构形状特征选用适当的表达方法和方案,在完整、清晰地

表达零件各部分结构形状的前提下,力求制图简便。这是选择主视图的

投影方向和确定视图表达方案的前提。

2.零件的功能分析

通过对零件的功能分析,了解零件的作用及工作原理,分清其

结构的主要部分、次要部分,明确零件在机器或部件中的工作位置和安

装形式。这是选择主视图时,需要遵循工作位置原则的依据。

3.零件的加工方法分析

在画零件图之前,应对该零件的加工方法和加工过程有一个比

较完整、清楚的了解,这样就可确零件在各加工工序中的加工位置。这

是选择主视图时,需要遵循加工位置原则的依据。

4.零件的工艺结构分析

零件的工艺结构分析就是要求设计者从零件的材料、铸造工艺、

机械加工工艺乃至于装配工艺等各个方面对零件进行分析,以便在零件

的视图选择过程中,考虑这些工艺结构的标准化等特需要求和规定,使

零件视图表达更趋完整、合理。

主视图的选择

主视图是表达零件的主要视图,零件图的主视图选择除需遵循形状特征

原则外,还必须遵循工作位置原则和加工位置原则。

主视图投影方向

零件主视图投影方向的选择应遵循形状特征原则,即在分析零

件内外结构形状及各部分相互位置的基础上,使得主视图的投影方向能

尽可能较多地显示出零件的结构形状特征,更好地反映零件整体概貌。

下图a所示零件为一齿轮泵的泵体,通过结构分析不难看出,该泵体从

A方向(C方向与A方向相似)或B方向作为主视图的投影方向能较多地反映出

泵体的结构形状特征,然而从A方向投影,且同时采用通过两轴孔轴线的平面(基

本对称面)剖切的全剖视图(图b),对泵体内部结构形状和相互位置的表达较

从B方向投影(图c)为清楚,所以可选定A方向为主视方向。

工作位置

零件的工作位置是指零件在机器或部件中的实际安装位置。主视图与工

作位置一致,便于想象出零件的工作情况,了解零件在机器或部件中的功用和工

作原理,有利于画图和读图。

加工位置

加工位置是指零件加工时在机床上的装夹位置,主视图与加工位置一致,

加工时便于图和物对照,便于加工和测量,有利于加工出合格的零件。

上图a所示零件为减速器的低速轴,它的主要结构是由几段不同直径的

同轴圆柱体组成,此外还有键槽、倒角、螺孔等次要结构。很明显,图中A方向

最能反映出轴的结构形状特征,对键槽的表达也最清楚,故确定以A方向作为主

视图的投影方向。该轴的大部分加工工序是在车床上和磨床上进行的,而在车床

上和磨床上加工轴类零件时,通常都是轴线水平放置,见上图b,所以轴的主视

图也按轴线水平放置,以符合加工位置原则。同时轴线水平放置也符合低速轴的

实际工作位置。综上分析,确定上图c为减速器低速轴的主视图。

结论综上所述,零件图的主视图选择应遵循形状特征原则、工作位置原

则和加工位置原则,但不是对所有零件的主视图选择都能满足上述三个

原则,此时应以形状特征为主,在满足形状特征原则的前提下兼顾其它

两个原则。

其它视图的选择

其它视图的选择

在选择主视图的同时,应综合考虑其它视图,以补充主视图表达的不足,完善零

件的表达。

对于主视图中尚未表达清楚的主要结构形状应优先选用俯视图、左视图

等基本视图,并在基本视图上作剖视;次要的局部结构可采用局部视图、局部剖

视、剖面、局部放大图及简化画法等表示法。并尽可能按投影关系配置视图,以

利于画图和读图。

如下图所示的低速轴,当主视图选定后,轴上的两个键槽的深度以及右

端面上的两个螺孔位置和深度尚未表达清楚。对键槽的深度一般用剖面较为简

明,清晰,所以采用了A-A和B-B剖面。对右端面的两个螺孔位置若用右视图,

则图中要画出一些同心圆,使得图形不够简明清晰,所以采用了C向局部视图,

螺孔的深度可在主视图中用局部剖视表达,也可在C向局部视图上注出螺纹尺寸

及其深度。

又如图所示的泵体,当主视图确定后,为了表达泵体左方凸台的形状及

右方端面的形状和六个螺孔的分布位置等,一般考虑优先选用基本视图,所以采

用了左视图和右视图表示,并按B-B剖切位置在右视图中作了局部剖视,以显示

进、出油孔及进油孔一侧联接螺孔的深度。又因为主视图采用了全剖视后则不能

反映进油孔端面腰圆形凸台的形状,所以增加一个调向视图来表达。综上所述,

可得泵体的视图表达方案见下图。

零件表达方案小结

零件表达方案小结

零件表达方案的具体步骤和要求:

1.零件分析

零件的结构分析、功能分析和工艺分析等是正确选择及绘制零件视图的

前提,必须仔细分析透彻,以便对零件的功用、工作原理、结构形状。工艺结构

以及加工工艺等有全面。深刻的了解。

2.选择主视图

在以较多地显示零件内外结构形状特征为主视图投影方向的同时,应尽

可能地符合零件

的工作位置和加工位置。

3.其它视图的选配

其它视图的选配主要是补充主视图表达的不足,应针对零件形状特点灵

活选配,可作多种方案的比较,找出最佳的表达方案,达到用一组恰当的视图正

确、完整、清晰和简便地表达出零件的内外结构形状。

在选择零件图的视图表达方案时应注意以下几点:

(1)应优先采用基本视图和在基本视图上作剖视。

(2)要以遵循形状特征原则为主,同时考虑尽可能符合工作位置原则和加工位

置原则。

(3)选择主视图时,应同时考虑其它视图的选择,各视图应相互配合,互为补

充,使表达既完整又不重复,即应同时考虑整个视图表达方案。

下面以减速器箱盖的视图选择为例来系统说明零件图视图选择的整个过程:

如图所示

的箱盖,它是一个前后对称的零件,从前面或后面作为主视图

的投影方向,可以较多地反映箱盖的形状特征,同时在主视图上还可采用局部剖

视将箱盖的壁厚和装配螺栓孔表达清楚;而从其它方向投影时,则不能将箱盖的

主要结构:轴承孔和壳形等表达清楚。

那么,究竟采用从前面投影,还是从后面投影?

•

此时必须考虑其它视图的选配和表达方法,若采用从后面投影,虽然可

以在左视图中将长方形视孔表达出来,但不能表现出实形反而使左视图

变得不清晰。如采用从前面投影则在左视图中长方形视孔虽表达不出,

但可增加反应实形的C向斜视图来表达,这样虽然多了一个视图,但简

明而清晰。因此,选择从前面投影优于从后面投影。

•

此外箱盖的工作位置和主要加工位置均为盖口向下。所以,箱盖选用下

图所示的主视图可同时符合形状特征原则,加工位置原则和工作位置原

则。此外,在主视图的左下方采用了局部剖视,以表达连接板上螺栓孔

及其沉孔结构。

•

在确定主视图的同时,还优先选用了俯视图,以表达箱盖下部的连接板

形状,轴承座旁凸台的形状,以及联接板上的螺孔、销孔数目及分布位

置等。其次优先选用了左视图,考虑到箱盖内、外结构形状都要表达,

且箱盖具有前、后对称面,故又采用了A-A半剖的左视图,它表达了箱

盖前、后壁的厚度、前后壁与顶壁连接处的圆角、三角形肋板、轴承座

上螺孔的深度等。肋板处的重合剖面则表达了肋板的横截面形状。以上

这些结构如采用局部视图、剖视、剖面等分别表达,会使图形分散,显

得支离破碎,整体感不强,不利于看图,现选用左视图,既集中表达了

这些局部结构的形状,又反映了整体间的相互关系。对箱盖左上方视孔

凸台,因是倾斜方向,在左、俯视图中都不能反应实形,所以采用C向

斜视图来表达其形状及连接螺孔的数量和位置(螺孔深度可通过标注尺

寸来表明)。由于箱盖的前、后壁与左、右壁之间是用圆角连接的,若

在俯视图中以虚线画出会影响俯视图的清晰,这里采用了B向局部视图

来表达。最终箱盖的视图表达方案见下图。