高速五轴加工中心加工工艺图解

- 格式:ppt

- 大小:12.18 MB

- 文档页数:46

五轴加工教程--Cimatron China技术工程师胡志林使用5轴航空铣创建优化涡轮叶片刀路轨迹在该教程中将练习以下内容:1、为叶片创建不带干涉检查的高精度精加工,刀轴沿曲面法矢方向2、降低层间快速跳刀高度3、限制刀路轨迹使其在不能实现倒扣加工的机床上运行4、修改切削平面获得沿叶片轴向更加光顺的切削纹理5、使用边界样条线获得比单纯切削平面更加光顺的刀路轨迹6、应用起始点进入叶片顶端7、应用切向进退刀切削8、使用自动干涉检查删除刀尖可能切削涡轮叶片轴的位置9、使用自动干涉检查使刀具在干涉涡轮叶片的地方倾斜10、应用干涉检查在尖角处去处多余干涉11、使用笔式跟踪刀路不带刀尖干涉检查获得更光顺的刀路练习1–创建精加工路径加载叶片并导入Improt.elt到NC文档,检查物体的曲面方向,切换曲面法向向外的是黑色曲面。

进入方式:分析-曲面方向或工具条上的。

注释:为了使改变对模型有效,导入的数据应该和原始文档解除关联,为了反转某些面的法向,请使用“手动模式”修改曲面方向。

创建5X TP.创建所有曲面的零件并定义毛坯为所有曲面偏移1mm。

创建主选项为5X航空铣程序。

在程序设置中使用以下的设置:选择刀具按钮按照以下图示定义新的刀具确认之后,进入5X航空铣刀路轨迹对话框。

在曲面路径页面,选择“等高”按钮然后选择“导动曲面”按钮,切换到选择导动曲面图标。

通用的零件曲面选择功能有效,选择绿色的曲面并退出(MMB)结束选择,返回界面。

选择确认,保存计算刀路,刀路显示如下图:可以看出退刀高度非常高,我们希望降低快速抬刀高度,编辑程序请选择连刀页面设置快速抬刀高度为54mm。

刀路显示如下:保存上面的程序。

练习2–精加工角度限制保障在某些机床上进行非倒扣切削一些机床轴在一定角度的范围内旋转,不能进行倒扣加工,我们将通过角度限制检查在5AxMSurf内的角度输出。

注释:一些机床倾斜角度为45度,这些机床一般不能超过90度(例如DMU70V,或DMU80P...)创建一个新的程序,刀轴控制选项按以下页面设置:激活在XZ平面内的角度范围设置为0到180度,在YZ平面内设置同样的角度。

五轴加工中心原理

五轴加工中心是一种先进的数控机床,它的原理是通过同时控制五个方向的运动,即X轴、Y轴、Z轴和两个旋转轴(A轴

和C轴),来实现对复杂工件的加工。

在加工过程中,工件被夹持在工作台上,并通过刀具来切削和加工。

通过控制X、Y、Z轴的运动,可以实现工件在平面内

的移动和上下移动。

同时,通过控制A轴和C轴的旋转,可

以使工件在不同方向上进行旋转。

通过这五个方向的联合运动,五轴加工中心可以灵活地切削工件的任意曲面。

五轴加工中心利用数控系统来控制各个轴的运动。

数控系统根据预先编好的加工程序,通过计算机控制各个轴的步进电机或伺服电机的运动,从而实现对工件加工的控制。

同时,数控系统还可以通过传感器对加工过程中的刀具位置进行实时监测,确保加工的精度和质量。

五轴加工中心的运动精度和稳定性对加工质量有着重要影响。

为了保证五轴加工中心的高精度加工,机床结构和传动系统需要具备足够的刚性和稳定性。

同时,对于数控系统的控制算法和参数调节也需要精心设计,以确保刀具的轨迹和工件表面的加工精度。

总之,五轴加工中心通过同时控制五个方向的运动,可以实现对复杂曲面工件的高精度加工。

这种机床在航空航天、汽车制造、模具制造等领域有着广泛的应用前景,对提高加工效率和产品质量具有重要意义。

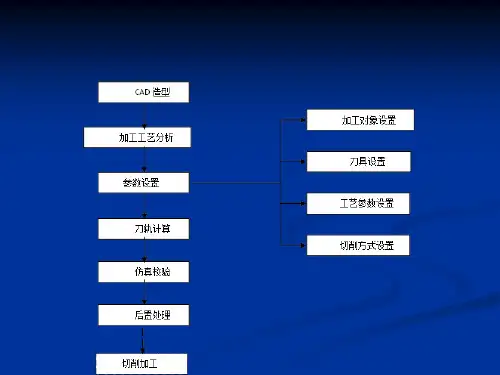

5轴cnc操作流程

5轴cnc操作流程:

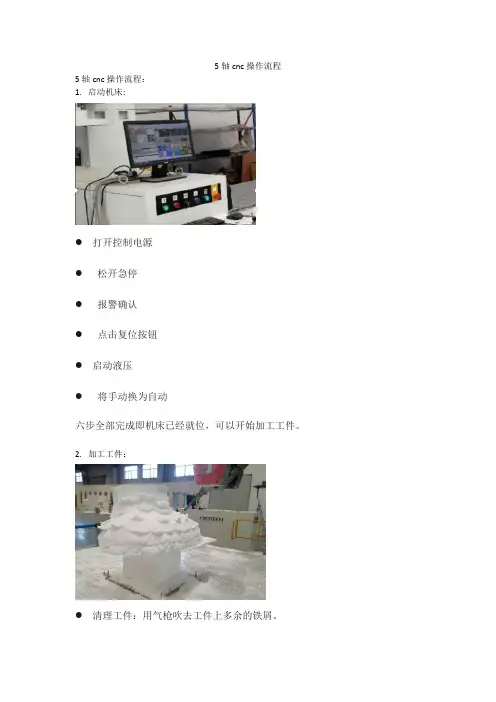

1.启动机床:

●打开控制电源

●松开急停

●报警确认

●点击复位按钮

●启动液压

●将手动换为自动

六步全部完成即机床已经就位,可以开始加工工件。

2.加工工件:

●清理工件:用气枪吹去工件上多余的铁屑。

●清理工装:用气枪吹去工装上残留的铁屑。

●装夹工件:将两个已清理的工件平稳安放到工装上。

●开始加工:双手同时按下两启动按钮,开始加工工件。

●等待工件加工:等待工件加工完成。

●取出工件:等待机床完全停止后取出已加工完成的工件。

3.检验工件加工精度:

●用公法线千分尺测量齿轮公法线长度,多次测量。

打孔精度的测量,圆度,

直径等。

以上为5轴cnc加工简单三步骤。

什么是五轴机床什么是五轴机床随着国内数控技术的日渐成熟,近年来五轴联动数控加工中心在各领域得到了越来越广泛的应用。

在实际应用中,每当人们碰见异形复杂零件高效、高质量加工难题时,五轴联动技术无疑是解决这类问题的重要手段。

近几年随着我国航空航天、军事工业、汽车零部件和模具制造行业的蓬勃发展,越来越多的厂家倾向于寻找五轴设备来满足高效率、高质量的加工。

但是,你真的足够了解五轴加工吗?五轴加工想要真正的了解五轴加工,首先我们要做的是要读懂什么是五轴机床。

五轴机床(5 Axis Machining),顾名思义,是指在X、Y、Z,三根常见的直线轴上加上两根旋转轴。

A、B、C三轴中的两个旋转轴具有不同的运动方式,以满足各类产品的技术需求。

而在5轴加工中心的机械设计上,机床制造商始终坚持不懈地致力于开发出新的运动模式,以满足各种要求。

综合目前市场上各类五轴机床,虽然其机械结构形式多种多样,但是主要有以下几种形式:两个转动坐标直接控制刀具轴线的方向(双摆头形式)两个坐标轴在刀具顶端,但是旋转轴不与直线轴垂直(俯垂型摆头式)两个转动坐标直接控制空间的旋转(双转台形式)两个坐标轴在工作台上,但是旋转轴不与直线轴垂直(俯垂型工作台式)两个转动坐标一个作用在刀具上,一个作用在工件上(一摆一转形式)术语:如果旋转轴不与直线轴相垂直,则被认为是一根“俯垂型”轴。

看过这些结构的五轴机床,我相信我们应该明白了五轴机床什么在运动,怎样运动。

可是,这么多样化的机床结构,在加工时究竟能展现出哪些特点呢?与传统的三轴机床相比,又有哪些优势呢?接下来就让我们来看看五轴机床有哪些发光点。

5轴机床的特点说起五轴机床的特点,就要和传统的三轴设备来比较。

生产中三轴加工设备比较常见,有立式、卧式及龙门等几种形式。

常见的加工方法有立铣刀端刃加工、侧刃加工。

球头刀的仿形加工等等。

但无论哪种形式和方法都有着一个共同的特点,就是在加工过程中刀轴方向始终保持不变,机床只能通过X、Y、Z三个线性轴的插补来实现刀具在空间直角坐标系中的运动。

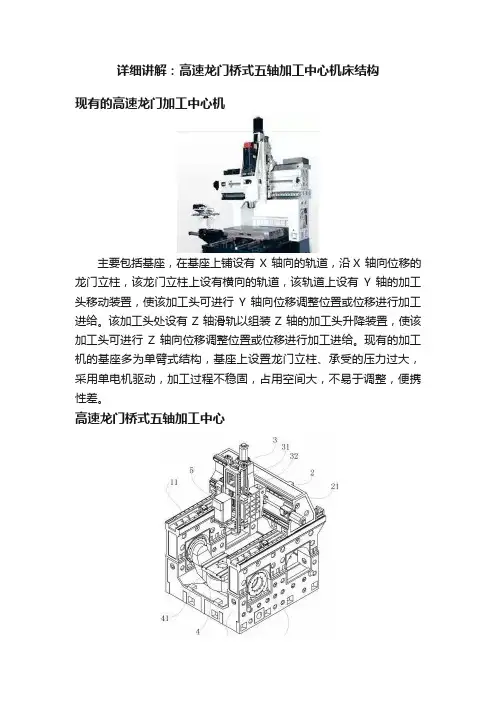

详细讲解:高速龙门桥式五轴加工中心机床结构现有的高速龙门加工中心机主要包括基座,在基座上铺设有 X 轴向的轨道,沿X 轴向位移的龙门立柱,该龙门立柱上设有横向的轨道,该轨道上设有Y 轴的加工头移动装置,使该加工头可进行Y 轴向位移调整位置或位移进行加工进给。

该加工头处设有 Z 轴滑轨以组装 Z 轴的加工头升降装置,使该加工头可进行Z 轴向位移调整位置或位移进行加工进给。

现有的加工机的基座多为单臂式结构,基座上设置龙门立柱、承受的压力过大,采用单电机驱动,加工过程不稳固,占用空间大,不易于调整,便携性差。

高速龙门桥式五轴加工中心包括基座 1、横梁 2 和主轴滑枕 3。

基座 1 为凹形结构,凹形结构上端面分为两侧的导轨安装面和中间的凹槽区,导轨安装面上设有X 轴轨道 11,凹槽区设有双轴摇篮式工作台 4。

横梁 2 设于基座 1 的导轨安装面并沿导轨安装面上的 X 轴轨道 11 滑动,横梁 2 上设有两条 Y 轴轨道 21,主轴滑枕 3 设于横梁2 上并沿两条 Y 轴轨道 21 滑动,两条 Y 轴轨道 21 固定在横梁 2 前侧面的上部和下部。

主轴滑枕3 上设有 Z 轴轨道 31,Z 轴轨道 31 上设有加工主轴头 5 ;主轴滑枕3 两侧设有固定滑座32,固定滑座框架32 呈栅格状结构。

摇篮式工作台 4 通过基座上的双支撑平台 41 固定,双支撑平台 41 两端固定在基座 1 侧壁上,基座 1 侧壁上设有两组安装双支撑平台 41 的孔洞 42 ;双支撑平台底部沿 C 轴转动,双支撑平台两端沿 A 轴转动。

X 轴轨道11 为四直线导轨结构,13 为双滚珠丝杠传动结构,双滚珠丝杆 13 连接有两台同步驱动伺服电机,伺服电机与双滚珠丝杠之间采用同轴固定的连接方式。

Y 轴轨道21 为双直线导轨结构,单滚珠丝杠丝杆传动结构。

Z 轴轨道 31 为四直线导轨结构,单滚珠丝杠传动结构。