高速五轴加工中心 加工工艺图解 PPT

- 格式:ppt

- 大小:11.55 MB

- 文档页数:47

数控加工工艺及操作注意事项1.一般加工工艺划分开粗——粗清根——半精——半精清根——精加工——精清根2. 分析数模确定加工工艺根据毛胚或零部件的特性,制定加工工艺方案;粗加工预清根粗加工粗清根半精加工小刀粗清根精加工精清根粗加工a:加工原则:需从高到低(高低差超过刀具半径,角度大于70度时一定要这样做),刀路要尽量平缓,尽量减少程序的数据量。

b:粗加工,进刀方式为垂直圆弧。

注意刀具的切深不能太大,尽量减少对机床的损害。

最大切削深度不超过6mm,超过这一深度需分层加工。

c: 机床的线速度能上去,可以进行小切深﹑高进给的粗加工,对刀具和机床都非常有好处。

层切要工件外进刀或斜向进刀。

型面若存在较多陡峭面,则要增加陡峭面局部等高程序。

半精加工和精加工所有模型都必须进行半精加工,半精加工后才可以进行精加工。

精加工的加工精度和准确度由模型在整车上的位置决定。

外覆盖件模具的加工原则:由于外覆盖件本身不允许有微小的凸包、凹坑,细小的褶皱、裂纹等缺陷,这类零件表面质量要求高,型面尺寸精度好。

所以模具型面加工时要从光顺性及型面加工准确性两方面保证。

尽量一刀完成,必须接刀时要在不关键位置,加工后尽量减少钳工的修磨量,原则上只允许蹭光处理。

清根清根分粗清根和精清根。

清根要求:a:精加工前的清根为粗清根,粗清根时必须使用粗加工刀片,即柳叶刀片,禁止使用精加工刀片进行粗清根,即圆刀片。

b: 精清根如无特殊要求加工到R5。

特殊情况由工艺单独提出要求,最小加工可加工到R1.5。

平面的部位如能采用平底刀清根,尽量采用平底刀清根。

c:特殊部位如要求过切,编制程序时考虑过切程序是否安全,程序单需标明是过切程序。

3. 型面加工原则粗加工的范围要比精加工的范围大,原则要大于10mm,精清根的范围要比精加工的范围小。

对型面为平面部位,粗精加工在主轴摆角允许情况下都尽量使用平底刀,以提高加工效率。

4. 五轴数控加工中心加工工艺五轴数控加工中心的加工工艺与一般三轴数控机床的加工工艺大体一致;一般使用3+2模式进行开粗半精加工,使用3+2模式或五轴联动方式精加工产品。

航空航天五轴加工工艺手册V1.02008年9月5日目录1.基本原理1.1用3轴、3+2轴或5轴铣削1.2什么在运动?怎么运动?1.3独立于机床的CNC程序1.4刀具半径补偿原理1.5什么是框架(FRAME)1.6精度、速度、表面质量1.7五轴应用中的刀具定向2.机床操作人员2.1工件---确定零点2.2测量刀具2.3中断程序2.4高速循环---CYCLE8323.程序员信息3.1独立运动的NC程序3.2五轴转换TRAORI3.3刀具定向A3= B3= C3=3.4高速循环CYCLE8323.5进给率控制FNORM、FLIN3.6定向插补ORI—3.7三维刀具补偿CUT3DFS 3.8在机床上编程1.1用3轴、3+2轴或5轴铣削带有相同凸曲线的复杂曲面加工通常采用3轴加工,但对于深凹槽或频繁改变曲率的情况来说,则需要使用5轴加工。

无疑,Sinumerik 840D将支持所有加工方案。

①3轴控制直线进给轴X、Y、Z切削刀具方向在沿着整个切削路径运动过程中保持不变。

刀尖的切削状态始终无法达到完美。

②3+2轴控制进给轴X、Y、Z在这些机床上,刀具的方向或是工作台的位置可以改变,比如通过重新设置。

上面的左图中,,切削刀具正在最佳切削状态下运转。

当切削刀具向顶端或工件边缘移动时,切削状态逐渐变差。

要在此处也保持最佳切削状态,请旋转工作台。

要完整加工一个不规则平面,必须常常讲工作台以不同的方向旋转多次。

③5轴:控制进给轴X、Y、Z 控制旋转轴比如:A、B优点:在沿着整个路径运动过程中可对刀具方向进行优化,同时进行刀具直线运动。

这样,在整个路径上都可保持最佳切削状态。

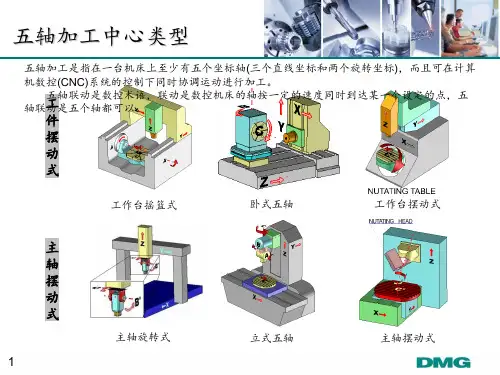

怎么运动???怎么运动什么在运动?1.2什么在运动5轴机床可以用5根轴控制刀具运动:3根普通的直线轴加上2根旋转轴。

2根旋转轴具有不同的运动解决方案。

最常见的几种于在此处以图解方式说明。

机床制造商始终坚持不懈地致力于开发出新的运动解决方案,以满足各种需求。

用通用五轴加工中心加工大磨数高精度螺旋伞齿轮加工大模数、硬齿面、宽齿面及高精度的螺伞一直是困扰工业齿轮行业多年的问题。

在通用加工中心没有出现以前,加工这种齿轮惟一的办法就是用专用螺伞加工机床加工,而由于这种大模数高精度的齿轮含有较高的利润,因此专用机床厂家并不对外销售这种齿轮的加工机床,而只是卖齿轮,这就使得用户无法自己进行加工这种齿轮而只能依靠进口。

随着机械行业越来越向重型化发展,加工大模数高精度螺伞齿轮带来的制造瓶颈也越来越突出,就迫使人们不得不考虑新型的加工方法,于是,采用通用5轴加工中心加工大模数高精度的螺伞的这种方法就应运而生了。

在2009年4月6~11日举办的北京国际机床展览会上,瑞士GF阿奇夏米尔集团的展台上就出现了一对用米克朗五轴通用加工中心加工的螺旋伞齿轮,吸引了众多齿轮用户的注意。

这对齿轮为硬齿面齿轮,滚检后接触区理想,在21.5m/s的线速度下,齿轮的噪声低于67db,说明齿轮具有良好的啮合特性和精度。

众所周知,在加工中心上加工高精度的工件需要一系列的相关技术,其中最关键、最核心的就是机床制造技术和CAM软件技术,只有在高精度的机床和高质量的CAM软件的支持下,才能高效率地加工高精度的零件。

一直以来,瑞士GF阿奇夏米尔集团都是国际上以生产高精度高刚性的米克朗五轴机床而著称的机床生产商,其生产的米克朗HPM1850U五轴加工中心采用了诸多机床业先进的技术。

这种五轴加工中心在其摆动轴(B轴)及回转轴(C轴)都应用了直接驱动技术,其中B轴的摆动速度可达到20r/min;C轴则达到30r/min。

不仅如此,在B/C轴上都采用了液压夹紧,使得B/C轴能在加工过程中获得极大的刚性,这在齿轮的加工中尤其重要。

另外,由于齿轮的加工时间长,机床的热稳性更为关键,米克朗HPM1850U机床配备了APS(高级工艺控制系统)及ITC(智能热补偿系统),使得这种机床具备了极佳的热稳定性,从而可以确保齿轮的加工精度,使其在通用五轴加工中心上加工高精度大模数螺旋伞齿轮成为可能。