ZTXX-30A数控铣床集中润滑系统控制的设计

- 格式:pdf

- 大小:1.62 MB

- 文档页数:4

长沙理工大学继续教育学院机械电子学课程设计年级: 2014级专业:机电一体化技术姓名:侯志勇学号:2014HBH27009指导老师:韩建华时间:2015 年10 月30 日机械电子学课程设计目录一课程设计任务书 (1)1.课程设计目的意义 (1)2.课程设计任务 (1)3.数控铣床的性能指标设计要求 (1)二课程设计内容 (1)摘要 (1)关键词 (2)第一节总体方案设计 (2)1.主轴驱动系统设计方案 (2)2. X/Y/Z轴控制系统方案设计 (2)3.电气系统设计方案 (2)第二节传动系统设计 (3)1.主轴传动系统的设计 (3)1.1主轴电机选择 (3)1.2变频器的选择 (3)1.3主轴传动系统设计 (3)2.伺服驱动系统设计 (3)2.1伺服传动机构设计 (3)2.2伺服电机选择 (4)2.3 滚珠丝杠的选择 (4)2.4滚珠丝杠支承的选择 (5)3.设计验算校核 (5)3.1惯量匹配验算 (5)3.2伺服电机负载能力校验 (6)3.3系统的刚度计算 (7)3.4固有频率计算 (8)3.5死区误差计算 (8)3.6系统刚度变化引起的定位误差计算 (8)三存在问题及改进意见 (9)四参考文献 (9)五致谢 (9)一课程设计任务书1.课程设计目的意义机电一体化是一门实践性强的综合性技术学科,所涉及的知识领域非常广泛,现代各种先进技术构成了机电一体化的技术基础。

机电一体化系统设计基础课程设计属于专业的课程设计,培养学生综合应用所学的知识,进行机电一体化系统设计的能力。

2.课程设计任务本课程设计主要要求学生设计一数控铣床的传动系统跟控制系统,即在已有数控系统的基础上,根据实际加工要求,进行二次开发。

由于生产数控系统,伺服电动机的驱动器,伺服电机的厂家很多,即使同一厂家,其生产的产品系统和型号也很多。

为了避免在设计过程中选型过于宽广,并考虑到本设计的目的主要是为了训练从事设计的基本能力,数控系统规定选用Fanuc OI MATE MC。

数控铣床控制系统设计目的:设计以AT89S51为控制核心的数控铣床控制系统。

要求:1、通过键盘控制工作台沿-X,+X,-Y,+Y,-Z,+Z方向的移动,照明设备的开启及主轴转速的控制,读取EPROM程序指令。

2、能够实现与PC的通讯。

3、当冷却液或润滑油供应不足时有自动报警机制。

4、通过LED数码显示器实时显示X,Y,Z坐标及主轴转速。

5、实现X,Y,Z轴越界报警。

6、设计急停按钮。

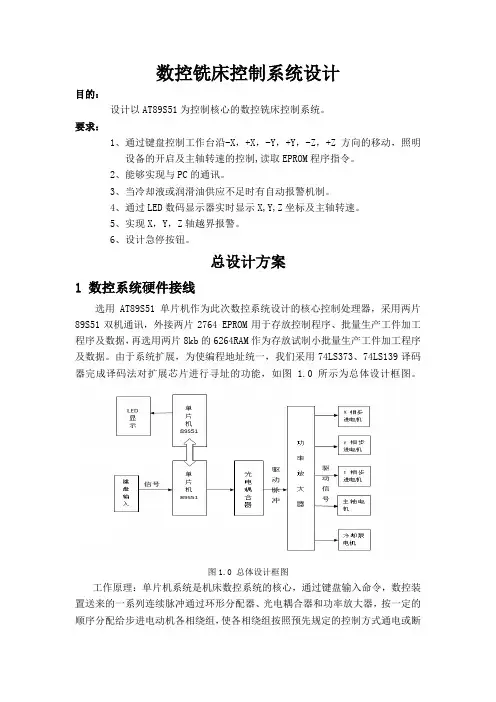

总设计方案1 数控系统硬件接线选用AT89S51 单片机作为此次数控系统设计的核心控制处理器,采用两片89S51双机通讯,外接两片2764 EPROM用于存放控制程序、批量生产工件加工程序及数据,再选用两片8kb的6264RAM作为存放试制小批量生产工件加工程序及数据。

由于系统扩展,为使编程地址统一,我们采用74LS373、74LS139译码器完成译码法对扩展芯片进行寻址的功能,如图 1.0所示为总体设计框图。

图1.0 总体设计框图工作原理:单片机系统是机床数控系统的核心,通过键盘输入命令,数控装置送来的一系列连续脉冲通过环形分配器、光电耦合器和功率放大器,按一定的顺序分配给步进电动机各相绕组,使各相绕组按照预先规定的控制方式通电或断电,这样控制步进电动机带动工作台按照指令运动。

1.1 双机通信接口本次设计采用RS-485双机通信接口,RS-485是RS-422A的变型,它与RS-422A 的区别在于:RS-422A为全双工,采用两对平衡差分信号线;而RS-485为半双工,采用一对平衡差分信号线。

RS-485对于多站互联十分方便且相对便宜,所以采用此种接口,如图1.1是本设计中的双机通信接口。

图1.1 双机通信图在上图中,RS-485以双向、半双工的方式实现双机通信。

在AT89S51单片机系统发送或接受数据前,应先将SN75176的发送门或接受门打开,当P1.0=1时,发送门打开,接受RS-485电平、RS-485电平到TTL电平的转换功能。

摘要数控机床即数字程序控制机床,是一种自动化机床,数控技术是数控机床研究的核心,是制造业实现自动化、网络化、柔性化、集成化的基础。

随着制造技术的发展,现代数控机床借助现代设计技术、工序集约化和新的功能部件使机床的加工围、动态性能、加工精度和可靠性有了极大的提高。

本文主要对XK5040数控立式铣床及控制系统进行设计,首先分析立式铣床的加工特点和加工要求确定其主参数,包括运动和动力参数;根据主参数和设计要求进行主运动系统、进给系统和控制系统硬件电路设计。

主要进行主运动系统和进给系统的机械结构设计及滚珠丝杠和步进电机的选型和校核;对于控制系统由于这里主要针对经济型数控铣床的设计,这里采用步进电机开环控制,计算机系统采用高性能价格比的MCS-51系列单片扩展系统,主要进行中央处理单元的选择、存储器扩展和接口电路设计。

由于本文采用8031单片机控制系统,因此,设计出的立式铣床性能价格比高,满足经济性要求。

可实用于加工精度较高的场合。

关键词数控技术;立式铣床;设计ABSTRACTThe numerical control engine bed is the digital process control engine bed, is one kind of automated engine bed, the numerical control technology is the core which the numerical control engine bed studies, is the manufacturing industry realization automation, the network, the flexibility, the integrated foundation. Along with the manufacture technology development, the modern numerical control engine bed with the aid of the modern design technology, the working procedure intensification and the new function part caused the engine bed theprocessing scope, the dynamic performance, the processing precision and the reliability had the enormous enhancement .This article mainly carries on the design to the XK5040 numerical control vertical milling machine and the control system, first analyzes the vertical milling machine the processing characteristic and the processing request determines its host parameter, including movement and dynamic parameter; Carry on the host kinematic scheme according to the host parameter and the design request, enters for the system and the control system hardware circuit design. Mainly carries on the host kinematic scheme and enters for the system mechanism design and the ball bearing guide screw and electric stepping motor shaping and the examination; Regarding control system because here mainly aims at the economy numerical control milling machine the design, here uses electric stepping motor open-loop control, the computer system uses the high performance price compared to the MCS-51 series monolithic expansion system, mainly carries on the central processing element the choice, the memory expansion and the connection circuit design .Because this article uses 8, monolithic integrated circuits control system, therefore, designs the vertical milling machine performance price is higher than, satisfies the efficient request. But practical to processing precision higher situation .Key words Numerical control technology; Vertical milling machine; Design目录摘要 (1)1 总体设计 (5)1.1、铣床简介 (5)1.2、X K5040型数控铣床的总体布局、主要技术参数及总传动系统图 (5)1.2.1 XK5040型数控铣床的总体布局 (5)1.2.2 XK5040型数控铣床的主要技术参数 (6)1.2.3 总传动系统图 (8)2 主运动系统设计 (9)2.1 传动系统设计 (9)2.1.1参数的拟定 (9)2.1.2 传动结构或结构网的选择 (9)2.1.3 转速图拟定 (11)2.1.4齿轮齿数的确定及传动系统图的绘制 (13)2.2传动件的估算与验算 (16)2.2.1传动轴的估算和验算 (16)2.2.2齿轮模数的估算 (19)2.3展开图设计 (24)2.3.1结构实际的容及技术要求 (24)2.3.2齿轮块的设计 (25)2.3.3传动轴设计 (27)2.3.4主轴组件设计 (30)2.4制动器设计 (35)2.4.1按扭矩选择 (35)2.5截面图设计 (36)2.5.1轴的空间布置 (37)2.5.2操纵机构 (37)2.5.3润滑 (37)2.5.4箱体设计的确有关问题 (38)3进给系统设计 (40)3.1总体方案设计 (40)3.1.1对进给伺服系统的基本要求 (40)3.1.2进给伺服系统的设计要求 (40)3.1.3总体方案 (41)3.2进给伺服系统机械部分设计 (41)3.2.1确定脉冲当量,计算切削力 (41)3.2.2滚珠丝杆螺母副的计算和造型 (43)3.2.3齿轮传动比计算 (52)3.2.4步进电机的计算和选型 (53)3.2.5进给伺服系统机械部分结构设计 (62)4控制系统设计 (66)4.1绘制控制系统结构框图 (66)4.2.选择中央处理单元(CPU)的类型 (66)4.3存储器扩展电路设计 (67)4.3.1程序存储器的扩展 (67)4.3.2数据存储器的扩展 (68)4.4 I/O接口电路及辅助电路设计 (68)4.4.1 I/O接口电路设计 (68)4.4.2步进电机接口及驱动电路 (69)4.2.3其他辅助电路 (70)参考文献 (73)致谢 (74)附录 (75)1 总体设计1.1、铣床简介铣床是一种用途广泛的机床。

0 引言在机床整机中,数控机床润滑系统的作用非常关键,除了对整个机床进行润滑,同时还可以对机床热变形进行控制,保障加工精度。

可以说数控机床的使用性能与寿命,在很大程度上与润滑系统有关联,因此做好润滑系统的设计、调试以及维修保养十分重要。

而在以往,数控机床润滑系统的控制模式都是采用单片机,该项技术的应用难度较大,主要体现在电路、程序设计、系统调试以及维修保养等方面。

但基于PLC 技术的数控机床润滑系统控制,则可以有效解决上述问题。

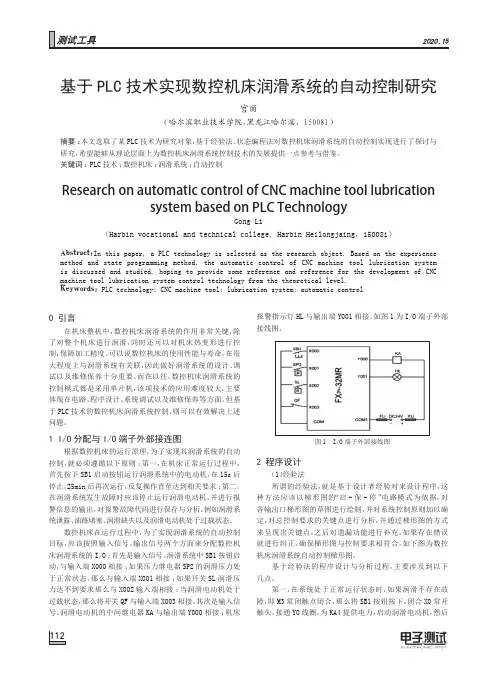

1 I/O 分配与I/O 端子外部接连图根据数控机床的运行原理,为了实现其润滑系统的自动控制,就必须遵循以下原则:第一,在机床正常运行过程中,首先按下SB1启动按钮运行润滑系统中的电动机,在15s 后停止,25min 后再次运行,反复操作直至达到相关要求;第二,在润滑系统发生故障时应该停止运行润滑电动机,并进行报警信息的输出,对报警故障代码进行保存与分析。

例如润滑系统泄露、油路堵塞、润滑缺失以及润滑电动机处于过载状态。

数控机床在运行过程中,为了实现润滑系统的自动控制目标,应该按照输入信号、输出信号两个方面来分配数控机床润滑系统的I/O :首先是输入信号。

润滑系统中SB1按钮启动,与输入端X000相接;如果压力继电器SP2的润滑压力处于正常状态,那么与输入端X001相接;如果开关SL 润滑压力达不到要求那么与X002输入端相接;当润滑电动机处于过载状态,那么将开关QF 与输入端X003相接。

其次是输入信号。

润滑电动机的中间继电器KA 与输出端Y000相接;机床报警指示灯HL 与输出端Y001相接。

如图1为I/O 端子外部接线图。

图1 I/O 端子外部接线图2 程序设计(1)经验法所谓的经验法,就是基于设计者经验对来设计程序,这种方法应该以梯形图的“启-保-停”电路模式为依据,对各输出口梯形图的草图进行绘制,并对系统控制原则加以确定,对总控制要求的关键点进行分析,并通过梯形图的方式来呈现出关键点。

数控滑台润滑系统和加工工序数控滑台润滑系统工作状态的监控:润滑系统中除了因油料消耗,油箱油过少而使润滑系统供油不足外,常见的故障还有油泵失效、供油管路堵塞、分流器工作不正常、漏油严重等。

因此,在润滑系统中设置了下述检测装置,用于对润滑泵的工作状态实施监控,避免机床在缺油状态下工作,影响数控滑台性能和使用寿命。

1、压力检测机床采用递进式集中润滑系统,只要系统工作正常,每个润滑点都能确定得预定的润滑剂。

一旦润滑泵本身工作不正常、失效,或者是供油回路中有一处出现供油管路堵塞、漏油等情况,系统中的压力就会显现异常。

根据这个特点,设计时在润滑泵出入口处安装压力检测开关,并将此开关信号输入PMC系统,在每次润滑泵工作后,检查系统内的压力,一旦发现异常则立即停止数控滑台工作,并产生报警信号。

2、油面检测润滑油为消耗品,因此机床工作一段时间后,润滑泵油箱内润滑油会逐渐减少。

如果操作人员没有及时添加,当油箱内润滑油到达较低油位,油面检测开关随即动作,并将此信号传送给PMC系统进行处理。

3、过载检测在润滑泵的供电回路中使用过载保护元件,并将其热过载触点作为PMC系统的输入信号,一旦润滑泵出现过载,PMC系统即可检测到并加以处理,使机床立即停止运行。

数控滑台在数控加工行业中常用,其加工速率不错,操作简单,不但可以节省很多人力,愈重要的是可以提升加工速率。

想必一些朋友遇到过:数控滑台温度过高的情况,具体是哪些原因引起的呢?一方面,机械部件的异常损坏和管道的堵塞等常见问题都会形成相应部位的温度升高。

因而,车床温度可以作为考核机床的一个参考因素;另一方面,机械零件的功能又与温度有密切的联系,温度太高,会使零件的功能下降,甚至还会形成零件的烧损,因而,温度也是引发立式数控滑台机械设备故障的一个重要因素。

所以,温度监测在机械设备故障诊断中占有重要的地位。

所谓温度监测是指运用各种测温仪器,测量机械装置的温升状况,并与机械装置正常运转时的温度进行比较,然后诊断出产生故障的零件和损坏程度。

润滑油系统的设计及功能摘要:本文主要论述离心压缩机润滑油系统的设计方法以及系统各组部件的功能关键词:润滑油系统设计功能一、绪论压缩机在工业生产中有着很重要的地位,随着国民经济的发展,其应用范围也越来越广泛,现在压缩机已经广泛的应用在石油化工﹑冶金﹑空分、电力、矿山﹑轻纺以及隧道等各个领域,随着工业设备生产能力的不断提高,压缩机无论在流量、压比、转速等方面都在随之上升,一套稳定、有效的润滑系统在压缩机机组中就显得越来越重要。

二、系统的设计润滑油系统为压缩机组的重要辅助部分,所以其设计的出发点就是:确保压缩机无论是在正常或事故状态下都能使其得到良好的润滑,并保证轴承、齿轮等各个润滑点的正常工作状态及最大限度的延长其使用寿命。

因此其设计的基本参数主要为各个润滑点(如:压缩机的支撑轴承、推力轴承,电机的轴承,变速箱轴承及齿轮啮合等)的用油量及润滑油压力。

在知道了油量及油压参数后,就要结合压缩机的工作状况:是否为连续运转、检修周期、环境条件、共用工程条件等;另外还要考虑要求的安全程度来决定油系统的配置、调节控制方式及材料的选择等具体的设计原则。

一般来讲,以上的各项条件在用户订货时就已协商确定过了。

对于未确定的细节可以按照双方协商确定的国际标准、国家标准或制造厂标准执行。

在以上各个方面确定以后就可以进行具体设计了。

下面以我厂为四川空分设备(集团)有限责任公司设计、制造的2MCL454+3MCL406离心氧压缩机组配套油系统的设计为例进行说明。

首先,得到压缩机各个润滑点的用油量及油压要求如下:根据与用户(买方)签定的技术协议即设计准则,该油站执行由美国石油协会发布的API614标准。

因此根据此标准的规定可按以下步骤进行设计计算:经过以上的计算(该计算利用EXCEL完成),基本完成了主要的计算选型:如油箱容量确定、油泵选择、油冷却器热负荷、油过滤器选择以及高位油箱的容积确定.计算完成后,可根据与用户确定的P&I图(系统流程图)进行流程布置及图纸绘制工作了。

四川工程职业技术学院润滑泵站控制系统设计系别:电气信息工程系班级:电气自动化姓名:指导教师:摘要润滑泵站是由五台润滑泵组成的大型润滑系统,它的供油系统由三台主泵和两台循环泵组成。

主泵负责向外部设备提供润滑液;而循环泵负责过滤润滑液中的杂质,同时让箱体内润滑液的温度均匀。

电机由软启动器进行软启动,避免了直接启动时电流的冲击,也避免了对管网的冲击,延长管路及阀门的寿命。

此次设计的润滑泵站主泵有三台电机,具有“两用一备”的特点;而循环泵有两台电机,具有“一用一备”的特点,提高了润滑系统工作的可靠性。

同时润滑泵站还具有温度控制,液位非正常报警等特点。

泵电机的软启动,限制了启动电流,使电机平滑启动,减少了传统启动过程中对输油管道和阀门的冲击,延长寿命,同时设计中创新采用了一台软启动器拖动多台设备的方案,大大节约了设备的开销,经济的同时不失效率,为了使系统更加可靠,应为每台软启动器增加一台备用软启动器,避免在软启动器出现故障时系统不能正常工作。

关键词:S7-300;软启动;温度控制;液位控制;WIN CCAbstractLubrication pump station is made up of five lubrication pump for large lubrication system, oil supply system is composed of three main pump and two Circulator pump. Main pump responsible for providing lubricating fluid to external devices while the circulation pump filter impurities from the lubricating fluid responsible for, while leaving the inside temperature of the lubricant evenly. Motor soft Starter soft-start, avoiding the impact of direct current at startup, also avoided the impact on the network, and extend the life of pipes and valves. The lubrication pump station pumps have three Motors of this design, with a "dual-use" features and circulation pumps have two motors, having "a" features, improve the reliability of lubrication system. While lubrication pump station also has a temperature control, non-normal liquid level alarm and other features.Pump motor of soft started, limit has started current, makes motor smooth started, reduced has traditional started process in the on lost oil pipeline and valve of shock, extended life, while design in the innovation used has a Taiwan soft started players drag more Taiwan equipment of programmer, greatly savings has equipment of overhead, economic of while losing efficiency, to makes system more reliable, should for each Taiwan soft started players increased a Taiwan alternate soft started players, avoid in soft started players appeared fault Shi system cannot normal work.Key words: S7-300, soft start; temperature control; level control,WIN CC引言润滑泵是一种润滑设备,向润滑部位供给润滑剂的。

床身铣床的数控系统设计与开发数控技术是以计算机技术为基础,电子技术和精密机械技术为支撑的一种现代化制造技术,广泛应用于各种机械加工设备中。

床身铣床作为一种常见的机械加工设备,通过将工件固定在工作台上,运用铣刀对工件进行旋转切削,以达到加工目的。

本文将详细介绍床身铣床数控系统的设计与开发。

一、床身铣床数控系统的设计目标床身铣床数控系统的设计目标是实现对床身铣床的自动控制,提高加工效率和加工精度。

具体目标如下:1. 自动化控制:通过设计合理的电路和控制系统,使床身铣床能够实现自动化操作,减轻操作员的工作负担,提高生产效率。

2. 精确控制:通过数控系统对床身铣床各个轴线的位置和速度进行精确控制,保证加工过程中的稳定性和精度,提高加工质量。

3. 可靠性与稳定性:设计具有高可靠性和稳定性的数控系统,保证设备长时间的稳定运行。

二、床身铣床数控系统的硬件设计床身铣床数控系统的硬件设计主要包括运动控制系统、电源系统和人机界面系统。

1. 运动控制系统:运动控制系统负责控制床身铣床各个轴线的运动。

它由运动控制器和驱动器组成。

运动控制器接收计算机发送的数控指令,将其转化为对驱动器的控制信号,驱动器控制各个轴线的运动。

运动控制器选择使用高性能的微控制器或FPGA芯片,能够进行复杂的算法计算和实时控制,以满足床身铣床的运动要求。

2. 电源系统:电源系统负责为整个数控系统提供稳定的电源供应。

它由交流电源和直流电源组成。

交流电源负责将市电转化为适合数控系统工作所需的交流电,直流电源负责将交流电转化为数控系统所需的直流电。

3. 人机界面系统:人机界面系统负责将计算机发送的数控指令转化为人类能够理解的形式,并显示在操作界面上。

它通常由液晶显示屏、按键或触摸屏等组成。

操作员可以通过人机界面系统输入加工参数、启动加工过程、监控加工状态等。

三、床身铣床数控系统的软件设计床身铣床数控系统的软件设计主要包括上位机软件和下位机软件。

1. 上位机软件:上位机软件运行在计算机上,负责实现数控编程、数控仿真、加工路径生成和加工指令发送等功能。

矿山大型机械设备智能集中润滑系统设计摘要:机械设备是国家投资建设中的重要组成部分,是工业、农业,乃至矿业产出的主要设备力量,机械设备的运转正常是提高产出、稳定发展的重要基础。

关键词:矿山机械;智能润滑;设计;应用1前言在矿山大型机械设备上推广一种可靠、高效、灵活的润滑技术是十分必要的。

传统的集中润滑系统存在许多的缺点,需要取代。

2矿山机械设备的润滑技术根据《合理润滑技术通则》中的相关概念可知,合理润滑技术是指在经济以及技术条件的允许下,通过从润滑设计以及润滑剂的性能、品种等方面采取相应的措施来实现设备的平稳运行,提升设备性能,减少设备磨损。

合理润滑技术主要包括以下几个方面。

2.1全面润滑管理全面润滑管理是指加强整个设备维修全过程的润滑工作,涉及到全部的矿山机械设备。

例如,每个月都要对机械的各个部位进行防腐蚀润滑,并对位置较高的部位专门进行添加润滑油脂。

只有保持所有部位都能够被润滑油覆盖,才能延长设备的使用寿命。

矿山机械初磨运结束后,要做全面的换油工作;矿山机械设备在拆检工作中,应当以加强润滑工作为中心,以保证齿轮等的润滑效果。

2.2要求做好换油以及清洁工作在每次换油工作前,应对原用油及杂质进行彻底清洁,才能保证新换油的润滑效果。

如果清洁不彻底,两种油中的化学元素发生化学反应,则会导致润滑油发生变质,影响润滑效果。

2.3按质换油根据润滑周期并结合相应技术,及时抽样检查润滑油,逐步从原来的定期加油过渡到最后的按质换油,遵循经济可靠原则。

3智能集中润滑系统工作原理3.1供脂系统供脂系统的主要设备是多点润滑泵,它用于实现对破碎机多个润滑点的集中润滑。

多点润滑泵为专门定制,在标准多点润滑泵的基础上加装了磁性液位计和压力传感器。

磁性液位计的功能是监测储脂桶内的油脂量,当油脂量在所设定的上、下限之间时,磁性液位计连续输出4——20mA的模拟量信号,实现供脂量的及时统计和监控。

压力传感器分别安装在4条通往破碎机主轴承的管路上,用于实时监测供脂状态。

数控铣床传动系统设计学院:__机械工程学院_专业:_机械维修及检测技术教育班级:_学号:姓名:指导教师:___课程设计目录第一章立式数控铣床工作台(X轴)设计 (1)1.1 概述 (1)1.2 设计计算 (2)1.3 滚珠丝杆螺母副的承载能力校验 (12)1.4 传动系统的刚度计算 (14)1.5 驱动电动机的选型与计算 (17)1.6 机械传动系统的动态分析 (20)1.7 机械传动系统的误差计算与分析 (21)1.8 确定滚珠丝杠螺母副的精度等级和规格型号 (23)第二章数控机床控制系统设 (25)2.1 设计内容 (25)总结与体会 (32)参考文献 (33)第一章立式数控铣床工作台( X 轴)设计1.1 概述1.1.1技术要求工作台、工件和夹具的总重量m =860kg(所受的重力W=8600N),其中,工作台的质量m0=460kg(所受的重力W0=4600N);工作台的最大行程Lp =560mm;工作台快速移动速度v max=15000mm min;工作台采用滚动直线导轨,导轨的动摩擦系数u=0.01, 静摩擦系数u0 =0.01;工作台的定位精度为25um,重复定位精度为18um;机床的工作寿命为20000h(即工作时间为 10 年)。

机床采用伺服主轴,额定功率PE=5.5kw,机床采用端面铣刀进行强力切削,铣刀直径D=100mm,主轴转速 n=280r / min,切削状况如表 2-1 所示。

表 2-1 数控铣床的切削状况切削方式进给速度 /( m/ min )时间比例/(%) 备注主电动机满功率条件下强力切削0.6 10切削一般切削0.8 30 粗加工精加工切削 1 50 精加工空载条件下工作台快速快速进给15 10进给1.1.2总体方案设计为了满足以上技术要求,采取以下技术方案。

(1)对滚珠丝杠螺母进行预紧;(2)采用伺服电动机驱动;(3)采用锥环套筒联轴器将伺服电动机与滚珠丝杆直连;(4)采用交流调频主轴电动机,实现主轴的无级变速。

毕业设计(论文)中文摘要(已改)Abstract:Lu br ic at io n Sy st e m is t he s y st em to p ro vi de lu br i ca nt s for f r ic ti on po in t of a ma ch in e or mac h in es, w hi ch con t ai ns th e w ho le d e vi ce no t o nl y to t ra ns po rt, d ist r ib ut e, re gu la te, co ol an d c le an l u br ic an ts b ut al s o to di sp la y,a l ar m an d m on it or th e p re ss ur e, t e mp er at ur e a nd fl o w da ta.T hi s p ap e r in tr o du ce s the cl as si f ic at io n, t h e wo rk in g pr in c ip le, co nt ro lli n g,c om po se d pa r ts, th e sy stem d e si gn an d ex am ple s of l ub ri ca ti on sy st em a pp li ed to t he C NC M ac hi ne T o ol e qu ip pe d wi t h FA NU C0I MAT E s ys te m,im pro v ed t he co nt rol c i rc ui t o f t he lub r ic at io n s ys te m,t o e na bl e t he El e ct ri ca l C on tr ol S y st em t o a dj us t t he am ou nt of l u br ic at io n oi l w h en m ac hi ne’s w o rk in g s ta tu s ch a ng ed. T he i m pro v ed ci rc ui t c an a l so gi ve wa rn ing t o th e o pe ra to r w h en no n-im po rt an t al ar m o cc ur s t o av oi d t he s top o f th e m ac hi ne. I t w il l s ur e b ri ng a g re at si gn if ic an c e f or e n su ri ng g o od l ub ri ca ti on e qu ip me nt st at us an d p er fo rm an ce an d m ai nt ai ning a lo ng s er vi ce li f e.Key words:CNC machine tools, CNC System, Lubrication systems, centralized lubrication, lubricant.目录(网上搜索自动插入目录)1.绪论 (1)2. 数控机床的介绍 (2)2.1数控机床的概述 (2)2.2 数控机床的组成 (3)2.3 数控机床的工作原理 (7)2.3.1数控机床加工的工作原理 (7)1.3.2数控装置控制具体过程 (7)1.3.3机床常用的数控系统 (7)3 数控机床的润滑系统控制原理 (9)2.1润滑系统概述 (9)2.1.1润滑系统简介 (9)绪论 (4)1. 数控机床的介绍1.1数控机床的概述 (7)1.2 数控机床的组成 (7)1.3 数控机床加工的工作原理 (11)1.3.1数控机床加工的工作原理 (11)1.3.2数控装置控制具体过程 (11)1.3.3机床常用的数控系统 (11)2. 数控机床的润滑系统控制原理2.1 润滑系统概述 (13)2.1.1润滑系统简介 (13)2.1.2润滑剂的介绍及分类 (13)2.1.3设备润滑的意义 (14)2.2 润滑的作用及分类 (14)2.2.1润滑的作用 (16)2.2.2润滑的系统分类 (16)2.3 数控机床中典型的润滑系统的工作原理 (16)3. 数控机床润滑系统控制的实现3.1冷却润滑系统硬件连接 (19)3.2冷却润滑系统的PLC控制设计 (20)4. 润滑系统常见故障原因及改进方法4.1机械设计制造方面的原因 (24)4.2设备保养维修方面的原因 (24)4.3润滑系统的改进方法 (26)结论 (27)致谢 (28)1.绪论机床冷却润滑系统的设计、调试和维修保养,对于提高机床的加工精度、延长机床使用寿命都有十分重要的作用。

数控车床控制系统;数控车床的控制系统主要由输入/输出装置、CNC装置、可编程控制器、主轴控制模块,进给伺服控制模块以及位置检测装置等部分组成。

其系统组成图如下控制系统组成图1.速度控制单元速度控制单元主要就是通过简单的继电控制来实现的。

通过各个继电器触点的接通与断开来自动的控制机床的启停以及机床转速的变化。

C装置CNC装置是机床控制系统的核心其余各部分都由该装置发出指令,并根据接收各部分的反馈信号发出新的信号指令,CNC装置采用的是数字计算机。

3伺服驱动系统数控车床的伺服驱系统主要有开环、半闭环、闭环三种方式,其中闭环控制的误差最小而开环的误差最高,虽然闭环控制的误差小但是稳定性稍差,因此我们选用半闭环伺服系统,半闭环的位置监测点是从驱动电机或丝杠端引出通过检测电机和丝杠旋转角度来间接检测工作台的位移量,而不是直接检测工作台的实际位置。

由于半闭环环路内不包括或只包括少量机械传动环节,因此可获得稳定的控制性能,其稳定性能虽不如开环系统但是要比闭环系统好。

而且半闭环的系统结构相对简单便与调试,精度也相对较高。

其结构图如下图半闭环控制结构图4伺服系统数控车床的伺服系统主要包括直流伺服系统,以及交流伺服系统两种伺服系统,直流电机结构复杂成本高对其他设备易产生干扰,而交流伺服电机稳定性好、快速性好、精度高,与直流电机伺服系统相比,交流伺服电机不存在换向器圆周调速限制,也不存在电枢原件种电抗电势数值限制,其转速限制可以设计的很高;调速范围宽。

而且交流伺服电机能够满足机床伺服系统输出转矩大、动态响应好、定位精度高的要求,综上所述我们采用交流伺服系统。

5.PLCPLC在数控机床的应用中主要有两种形式,一种是内装式另一种是独立式内装式也称为集成式,在设计之初就将NC与PLC结合起来考虑,NC和PLC之间的信号传递是在内部总系的基础上进行的,因而有较高的交换速度和较宽的信息通道。

因而这种形式的PLC对于系统的使用有着较大的优势,因此数控系统一般采用这种形式的PLC。