关于夹套容器设计的探讨

- 格式:doc

- 大小:24.00 KB

- 文档页数:5

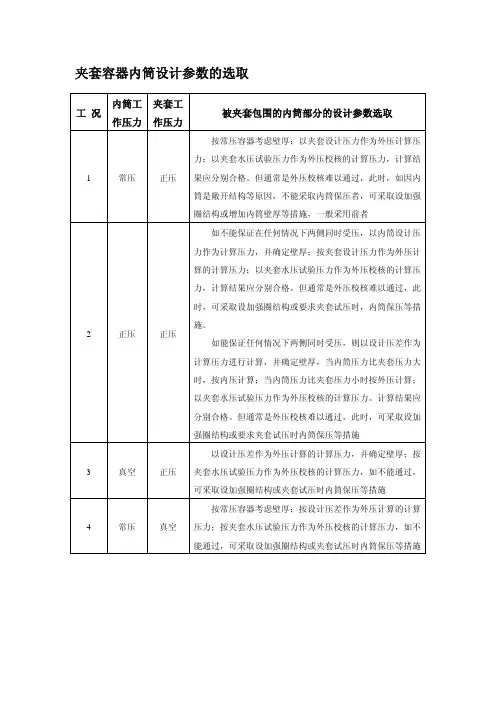

夹套容器内筒设计参数的选取

工况内筒工

作压力

夹套工

作压力

被夹套包围的内筒部分的设计参数选取

1 常压正压

按常压容器考虑壁厚;以夹套设计压力作为外压计算压力;以夹套水压试验压力作为外压校核的计算压力,计算结果应分别合格。

但通常是外压校核难以通过,此时,如因内筒是敞开结构等原因,不能采取内筒保压者,可采取设加强圈结构或增加内筒壁厚等措施,一般采用前者

2 正压正压

如不能保证在任何情况下两侧同时受压,以内筒设计压力作为计算压力,并确定壁厚;按夹套设计压力作为外压计算的计算压力;以夹套水压试验压力作为外压校核的计算压力,计算结果应分别合格。

但通常是外压校核难以通过,此时,可采取设加强圈结构或要求夹套试压时,内筒保压等措施。

如能保证任何情况下两侧同时受压,则以设计压差作为计算压力进行计算,并确定壁厚,当内筒压力比夹套压力大时,按内压计算;当内筒压力比夹套压力小时按外压计算;以夹套水压试验压力作为外压校核的计算压力。

计算结果应分别合格。

但通常是外压校核难以通过,此时,可采取设加强圈结构或要求夹套试压时内筒保压等措施

3 真空正压

以设计压差作为外压计算的计算压力,并确定壁厚;按夹套水压试验压力作为外压校核的计算压力,如不能通过,可采取设加强圈结构或夹套试压时内筒保压等措施

4 常压真空

按常压容器考虑壁厚;按设计压差作为外压计算的计算压力;按夹套水压试验压力作为外压校核的计算压力,如不能通过,可采取设加强圈结构或夹套试压时内筒保压等措施。

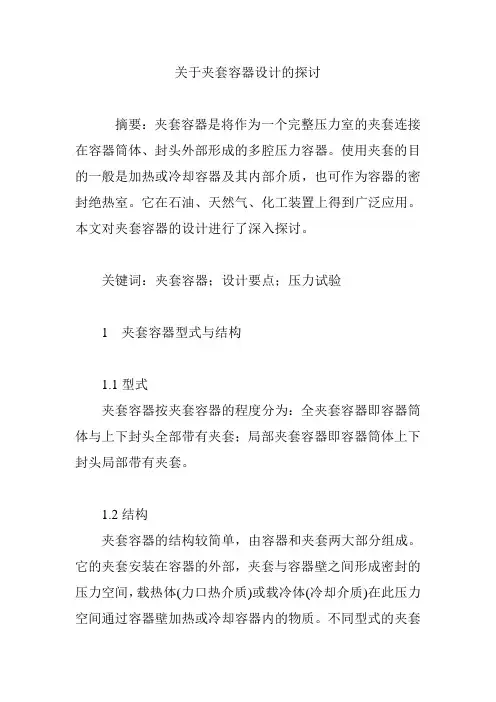

关于夹套容器设计的探讨摘要:夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部形成的多腔压力容器。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

它在石油、天然气、化工装置上得到广泛应用。

本文对夹套容器的设计进行了深入探讨。

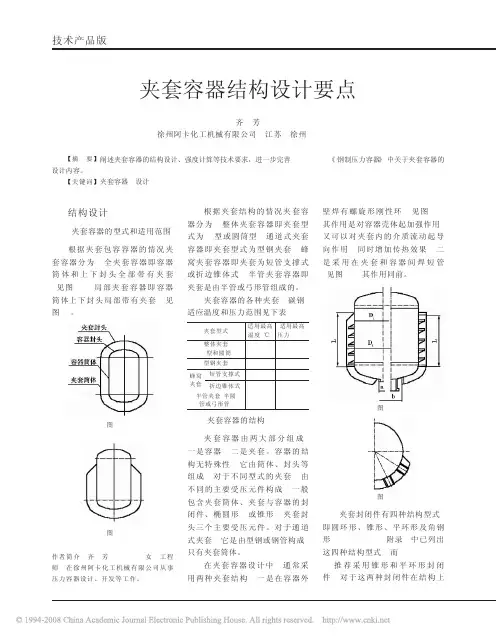

关键词:夹套容器;设计要点;压力试验1夹套容器型式与结构1.1型式夹套容器按夹套容器的程度分为:全夹套容器即容器筒体与上下封头全部带有夹套;局部夹套容器即容器筒体上下封头局部带有夹套。

1.2结构夹套容器的结构较简单,由容器和夹套两大部分组成。

它的夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,载热体(力口热介质)或载冷体(冷却介质)在此压力空间通过容器壁加热或冷却容器内的物质。

不同型式的夹套由不同的受压元件构成,一般包含夹套筒体、夹套与容器间的封闭件以及椭圆形或锥形夹套封头3个受压元件。

但通道式夹套则是由钢管构成,没有夹套筒体。

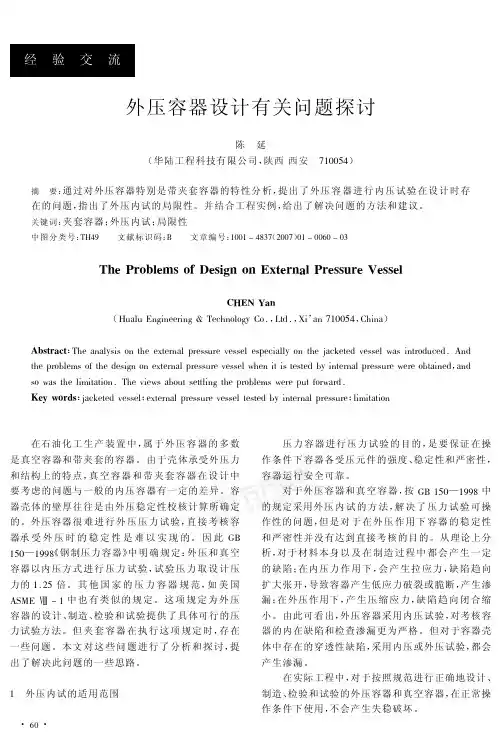

夹套封闭件有圆形、平环形、锥形及角钢形4种结构形式,通常推荐采用锥形和平环形封闭件,而这2种结构又有多种形式。

例如,锥型封闭件锥角a又可分为30°或45°,锥封闭件可作成与夹套简体有一圆弧过渡的整体制件,也可作成与夹套焊接。

显然,有圆弧过渡的锥形封闭件比无圆弧过渡的锥形封闭件适用范围广,前者可用于a≤60°的圆柱形夹套和u形夹套,而后者仅用于a≤30°的圆柱形夹套。

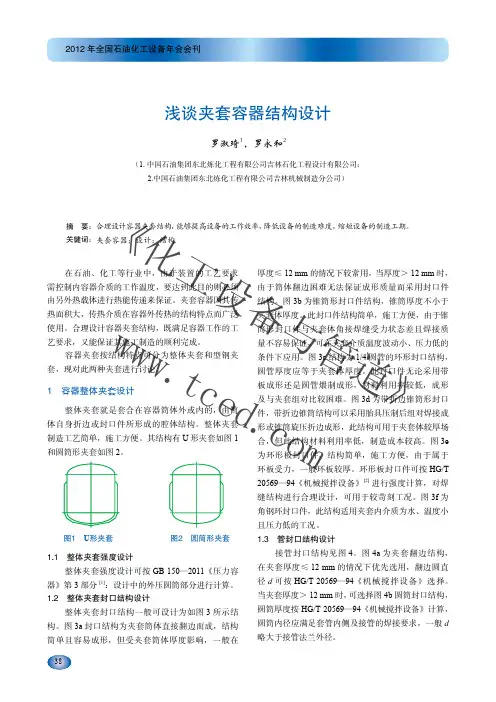

2结构设计要点夹套容器的最大检查孔不应超过50mm。

为防止容器进口处外壁受到夹套蒸气或其他介质的冲蚀,应在容器外壁正对夹套介质入口处设置防冲板,并将其焊接于容器外壁上。

由于容器和夹套间的空间距离一般约50mm,故不宜设置人口挡板。

当容器内为极度或高度危害介质时,对容器焊缝和连接夹套的焊缝应做100%射线检查,且应进行焊后热处理。

笔者设计的夹套容器常采用带圆弧过渡的锥形封闭件,锥角a一般取45°,当厚度δ=6~10mm时,过渡部分圆弧半径一般取30~40mm。

43夹套容器是一种通过间壁进行热量交换的设备,因它的传热系数较小,传热面又受容器的限制,所以适用于传热量不太大的场合。

夹套容器的结构较简单,夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,冷介质或热介质在此压力空间内实现传热。

本文以1Mt/a乙烯及配套项目中的阻聚剂TBC进料罐为例,对夹套容器的设计进行讨论和总结。

1 设计条件阻聚剂TBC进料罐内筒介质为阻聚剂TBC、甲苯,夹套介质为凝液,主要设计参数见表1。

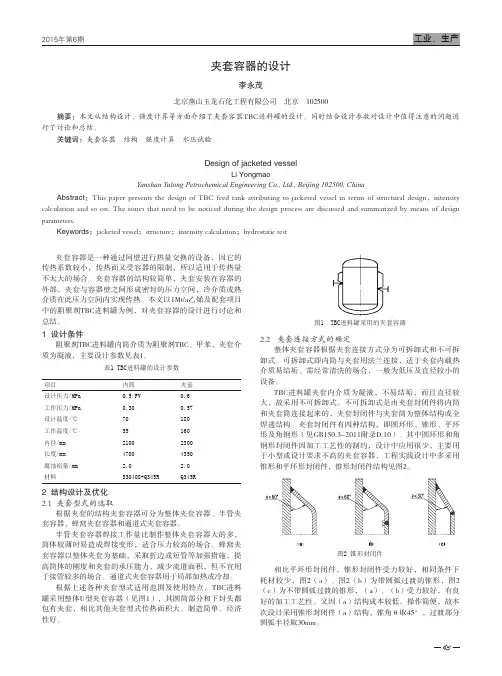

表1 TBC进料罐的设计参数项目内筒夹套设计压力/MPa 0.5/FV 0.6工作压力/MPa 0.300.57设计温度/℃70180工作温度/℃55160内径/mm 21002300长度/mm 47004350腐蚀裕量/mm 2.02.0材料S30408+Q345RQ345R2 结构设计及优化2.1 夹套型式的选取根据夹套的结构夹套容器可分为整体夹套容器、半管夹套容器、蜂窝夹套容器和通道式夹套容器。

半管夹套容器焊接工作量比制作整体夹套容器大的多,筒体较薄时易造成焊接变形,适合压力较高的场合。

蜂窝夹套容器以整体夹套为基础,采取折边或短管等加强措施,提高筒体的刚度和夹套的承压能力,减少流道面积,但不宜用于接管较多的场合。

通道式夹套容器用于局部加热或冷却。

根据上述各种夹套型式适用范围及使用特点,TBC进料罐采用整体U型夹套容器(见图1),其圆筒部分和下封头都包有夹套,相比其他夹套型式传热面积大、制造简单、经济性好。

图1 TBC进料罐采用的夹套容器2.2 夹套连接方式的确定整体夹套容器根据夹套连接方式分为可拆卸式和不可拆卸式。

可拆卸式即内筒与夹套用法兰连接,适于夹套内载热介质易结垢、需经常清洗的场合,一般为低压及直径较小的设备。

TBC进料罐夹套内介质为凝液,不易结垢,而且直径较大,故采用不可拆卸式。

不可拆卸式是由夹套封闭件将内筒和夹套筒连接起来的,夹套封闭件与夹套筒为整体结构或全焊透结构。

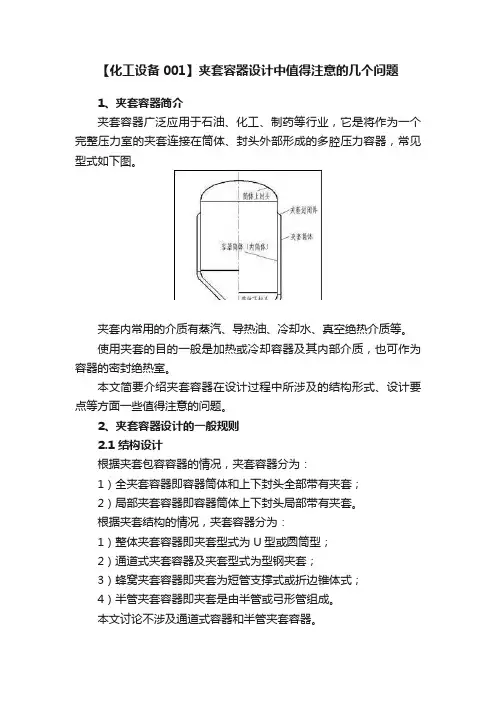

【化工设备001】夹套容器设计中值得注意的几个问题1、夹套容器简介夹套容器广泛应用于石油、化工、制药等行业,它是将作为一个完整压力室的夹套连接在筒体、封头外部形成的多腔压力容器,常见型式如下图。

夹套内常用的介质有蒸汽、导热油、冷却水、真空绝热介质等。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

本文简要介绍夹套容器在设计过程中所涉及的结构形式、设计要点等方面一些值得注意的问题。

2、夹套容器设计的一般规则2.1 结构设计根据夹套包容容器的情况,夹套容器分为:1)全夹套容器即容器筒体和上下封头全部带有夹套;2)局部夹套容器即容器筒体上下封头局部带有夹套。

根据夹套结构的情况,夹套容器分为:1)整体夹套容器即夹套型式为U型或圆筒型;2)通道式夹套容器及夹套型式为型钢夹套;3)蜂窝夹套容器即夹套为短管支撑式或折边锥体式;4)半管夹套容器即夹套是由半管或弓形管组成。

本文讨论不涉及通道式容器和半管夹套容器。

对于不同型式的夹套,由不同的主要受压元件构成,一般包含夹套筒体、夹套与容器的封闭件、夹套封头三个主要受压元件。

对于通道式夹套,它是由型钢或钢管构成,只有夹套筒体。

夹套筒体、封头的结构型式通常与容器筒体、封头一致,筒体常为圆筒体,封头常为椭圆形或锥形。

夹套封闭件有四中常见结构型式,即圆环型、锥形、平环型以及角钢型,GB150.3-2011《压力容器》[1]附录D中已列出这四种结构型式。

2.2 设计计算从夹套容器的结构可以知道,夹套容器的设计计算一般应包含容器筒体及封头、夹套筒体及封头(如果有夹套封头)以及夹套封闭件等受压元件的计算。

容器筒体、封头计算根据被夹套包容的情况,按照具体所受压力情况选取计算压力用以确定壁厚。

夹套筒体和封头壁厚按照夹套计算压力来计算确定。

关于应力校核、稳定性校核、材料应用、设备检测、压力试验等方面的规定按文献[1]及文献[2]。

夹套封闭件计算主要是确定其厚度,详见GB150.3-2011《压力容器》和HG/T20569-2013《机械搅拌设备》[3],两个标准对此作了不同规定。

关于半盘管夹套容器制造工艺要点研究发布时间:2021-12-27T09:29:46.639Z 来源:《现代电信科技》2021年第12期作者:李玲俐贾雪梅侯玮[导读] 半盘管夹套容器是一种常见的夹套式容器,在石油化工,制药,食品等行业都有广泛的应用。

(巴克立伟(天津)液压设备有限公司天津西青300385)摘要:本文将对半盘管夹套容器制造工艺要点展开思考,分析半盘管夹套容器成型的三方面工艺方法,且对半盘管与筒体(封头)组焊的制造及难点进行了阐述。

关键词:半盘管夹套容器;制造工艺;成型;组焊1半盘管夹套容器的结构特点半盘管夹套容器是一种常见的夹套式容器,在石油化工,制药,食品等行业都有广泛的应用。

半盘管夹套容器主要由两个封头,筒体,若干管口,容器支撑及焊接在筒体外的半盘管组成。

若干圈半盘管围绕在筒体外壁上形成一个独立的密封空间,其中通入导热油或冷却水等冷热介质为筒体内的物料保温或保冷,达到对筒体内物料进行温控的目的。

其关键的制造环节就是半管盘夹套的成型及与筒壁或下封头的焊接。

如果半盘管成型不连续,与筒体外壁形状贴合不紧密,会进而影响后续的焊接质量,造成夹套介质泄露,不能实现密封,进一步降低传热效果。

因此制造过程中要严格控制这两个环节的施工质量,才能保证半盘管夹套容器的正常交付和使用。

2半盘管夹套容器的成型半盘管夹套的成型方式主要包括三种:热成型,温成型和冷成型。

材料为奥氏体不锈钢的半盘管夹套,一般其成型方法采用冷成型。

这是因为奥氏体不锈钢通常是以固溶态交货,若再次经过450℃~850℃的高温加热,加剧晶间腐蚀或 σ 相析出造成材料脆化。

但是在特殊情况下奥氏体不锈钢半盘管夹套容器也可采用热成型方式, 但应合理控制其成型温度不超过固溶处理的最低温度。

材料为碳钢的半盘管夹套应根据不同结构及规格选择不同的成型方法。

但是应注意采用冷成型时碳钢材料易发生冷作硬化,造成材料的强度和硬度升高而塑性和韧性下降,为后续加工带来某些不便,尤其是在低温工况下容易造成材料的低温脆断,使容器失效。

罐体和夹套的设计夹套式反应釜是由罐体和夹套两大部分组成。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器,既简单又方便。

罐体合夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度的计算与校核。

罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

顶盖在受压状态下操作选用椭圆形封头,(对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,用以支撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采用焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体几何尺寸计算确定筒体内径工艺条件给定容积V、筒体内径估算D1:D1= =1.058m=1058mm式中V——工艺条件给定容积,m3;i——长径比,i=将D1估算值圆整到公称直径1000mm确定封头尺寸椭圆封头选标准件内径与筒体内径相同曲边高度h1=250mm直边高度h2=25mm内径面积A=1.625m2封头容积 V=0.1505m3封头厚度质量确定筒体高度式中圆整后的筒体高度为1500则反应釜容积式中夹套几何尺寸计算夹套和筒体的连接常焊接成密封结构夹套的安装尺寸通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套高式中夹套所包围的筒体表面积式中22——1米高内封头表面积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB150—1988《钢制压力容器》的规定。

夹套反应釜设计计算举例几何尺寸圆整筒体内径釜体封头容积圆整釜体高度夹套筒体内径装料系数,或按度积积,强度计算(按内压计算厚度),,头系数用应力度度度度度稳定性校核(按外压校核厚度)筒体计算长度系数系数许用外压力度筒体计算长度系数系数许用外压力度度A,,度水压试验校核,,力反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。

文章编号:1000-7466(2014)06-0063-03 ①夹套容器设计中压力参数选取探讨王妍妍1,郭大伟1,王婷婷2(1.中国昆仑工程公司辽宁分公司,辽宁辽阳 111003;2.中国石油辽阳石化公司,辽宁辽阳 111003)摘要:对夹套容器设计中设计压力、计算压力、试验压力参数的选取进行了探讨,对过程设备强度计算软件SW6中带夹套容器内筒的试验压力与标准规定取值的不同进行了讨论,以期进一步完善GB 150.1~150.4—2011《压力容器》中关于夹套容器的设计内容。

关键词:压力容器;夹套;压力;参数选取;探讨中图分类号:TQ050.3;TH49 文献标志码:B doi:10.3969/j.issn.1000-7466.2014.06.016Discussion of Selection of Pressure Parameter in Jacketed VesselWANG Yan-yan1,GUO Da-wei 1,WANG Ting-ting2(1.China Kunlun Contracting Engineering Corporation Liaoning Company,Liaoyang 111003,China;2.Liaoyang Petrochemical Company,CNPC,Liaoyang 111003,China)Abstract:The selection of pressure parameter of design pressure,calculated pressure,and testpressure in jacketed vessel were discussed,and the different of inner shell test pressure betweenSW6and relative standard GB 150.1~150.4—2011 Pressure Vessels was analyzed,the design textof jacketed vessel is enhanced.Key words:pressure vessel;jacket;pressure;parameter selection;discussion 夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部而形成的多腔压力容器[1-4]。

罐体和夹套的设计夹套式反应釜是由罐体和夹套两大部分组成。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器,既简单又方便。

罐体合夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度的计算与校核。

罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

顶盖在受压状态下操作选用椭圆形封头,(对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,用以支撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采用焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体几何尺寸计算确定筒体内径工艺条件给定容积V、筒体内径估算D1:D1==1.058m=1058mm式中V——工艺条件给定容积,m3;i——长径比,i=将D1估算值圆整到公称直径1000mm确定封头尺寸椭圆封头选标准件内径与筒体内径相同曲边高度h1=250mm直边高度h2=25mm内径面积A=1.625m2封头容积V=0.1505m3封头厚度质量确定筒体高度式中圆整后的筒体高度为1500 则反应釜容积式中夹套几何尺寸计算夹套和筒体的连接常焊接成密封结构夹套的安装尺寸通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套高式中夹套所包围的筒体表面积式中22——1米高内封头表面积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB 150—1988《钢制压力容器》的规定。

夹套反应釜设计计算举例几何尺寸圆整筒体内径釜体封头容积圆整釜体高度夹套筒体内径装料系数,或按圆整夹套筒体高度罐体封头表面积一米高筒体内表面积,强度计算(按内压计算厚度),,罐体及夹套焊接接头系数设计温度下材料需用应力罐体筒体计算厚度夹套筒体计算厚度罐体筒体名义厚度罐体封头名义厚度夹套封头名义厚度稳定性校核(按外压校核厚度)筒体计算长度系数系数许用外压力罐体筒体名义厚度筒体计算长度系数系数许用外压力罐体筒体名义厚度罐体封头名义厚度,,罐体封头名义厚度水压试验校核,,材料屈服点应力反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。

关于夹套容器设计的探讨

摘要:夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部形成的多腔压力容器。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

它在石油、天然气、化工装置上得到广泛应用。

本文对夹套容器的设计进行了深入探讨。

关键词:夹套容器;设计要点;压力试验

1夹套容器型式与结构

1.1型式

夹套容器按夹套容器的程度分为:全夹套容器即容器筒体与上下封头全部带有夹套;局部夹套容器即容器筒体上下封头局部带有夹套。

1.2结构

夹套容器的结构较简单,由容器和夹套两大部分组成。

它的夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,载热体(力口热介质)或载冷体(冷却介质)在此压力空间通过容器壁加热或冷却容器内的物质。

不同型式的夹套由不同的受压元件构成,一般包含夹套筒体、夹套与容器间

的封闭件以及椭圆形或锥形夹套封头3个受压元件。

但通道式夹套则是由钢管构成,没有夹套筒体。

夹套封闭件有圆形、平环形、锥形及角钢形4种结构形式,通常推荐采用锥形和平环形封闭件,而这2种结构又有多种形式。

例如,锥型封闭件锥角a又可分为30°或45°,锥封闭件可作成与夹套简体有一圆弧过渡的整体制件,也可作成与夹套焊接。

显然,有圆弧过渡的锥形封闭件比无圆弧过渡的锥形封闭件适用范围广,前者可用于a≤60°的圆柱形夹套和u形夹套,而后者仅用于a≤30°的圆柱形夹套。

2结构设计要点

夹套容器的最大检查孔不应超过50mm。

为防止容器进口处外壁受到夹套蒸气或其他介质的冲蚀,应在容器外壁正对夹套介质入口处设置防冲板,并将其焊接于容器外壁上。

由于容器和夹套间的空间距离一般约50mm,故不宜设置人口挡板。

当容器内为极度或高度危害介质时,对容器焊缝和连接夹套的焊缝应做100%射线检查,且应进行焊后热处理。

笔者设计的夹套容器常采用带圆弧过渡的锥形封闭件,锥角a一般取45°,当厚度δ=6~10mm时,过渡部分圆弧半径一般取30~40mm。

设计中很少采用平环形封闭件和圆

环形封闭件。

为了减少夹套封闭件的制造难度,也可在容器简体与夹套筒体间采用法兰连接。

3设计计算

从夹套容器的结构可以知道,夹套容器的设计计算一般应当包含容器筒体及封头、夹套筒体及封头(如果有夹套封头)以及夹套封闭件等受压元件的计算。

3.1设计数据选取

3.1.1设计压力

计算带夹套部分的容器时,应考虑在正常操作情况下可能出现的内外压力差。

在确定夹套容器带夹套部分的设计压力时应考虑3个设计压力,即容器内设计压力、夹套设计压力及根据容器受到的内外设计压力差定出的设计压力。

容器内设计压力和夹套设计压力很明确且易确定,关键是容器受到的内外设计压力差应如何考虑。

笔者认为,在正常操作情况下,若容器内外设计压力始终同时存在,则内外设计压力差可能有3种情况:

当p1>p2时:

△p=p1-p2>0(1)

当p1=p2时:

△p=p1-p2=0(2)

当P10,p2>0。

一般情况下,夹套容器p1、p2均大于0时,式(1)和式(2)所表示的情况对于设计计算一般都不会起作用,因为按这两种情况计算确定的容器壁厚都小于按p1计算确定的容器壁厚。

式(3)表示按外压计算确定容器壁厚,这时容器壁厚按内压p1和设计压力差△p公式分别计算后取二者中之大值。

如果容器设计压力p1和夹套设计压力p2在某些情况下不能同时存在,则设计计算时应按照p1=0考虑,这时容器受到外压p2的作用,按外压计算确定容器壁厚。

但是对于容器内直径较大或夹套设计压力p2较大的情况,则一般不按照p=0时的情况来计算,因为这样设计将会使容器壁较厚,增大钢材耗费量和投资,此时应在设计图样中要求,在任何情况下均保持一定内外压差容器的壁厚应按此压差进行计算。

当p2=0时,按内压容器计算。

3.1.2设计温度

在确定夹套容器的容器设计温度时,一定要注意其设计温度是指在容器内设计压力为P1,夹套内设计压力P2或两者压力差△P分别作用时,容器可能达到的最高温度,即以其相应的三种设计压力情况。

确定其最高设计温度。

3.1.3腐蚀裕量

对于夹套容器腐蚀裕量的选取,除应遵守有关设计规范

外还应注意以下两点:①夹套包容的容器筒体和封头应按双面腐蚀选取腐蚀裕量。

②由于容器外壁与夹套内壁接触的是同一介质,受到的情况基本相同,因此,当容器和夹套为同一钢号时,容器外壁和夹套内壁所取的腐蚀数值应相同,在有的夹套设计图样中往往会忽视这一点。

3.2筒体及封头计算

根据容器在结构上被夹套全部包容和部分包容的不同,容器简体、封头计算可分为以下2种类型:①容器筒体、封头被夹套全部包容。

容器筒体、封头应分别按容器内设计压力和内外设计压力差进行计算,其壁厚按计算结果中之大者取值。

②容器简体被夹套部分包容。

对于容器未被包容部分,仅按容器内的设计压力计算确定其壁厚。

对筒体被夹套包容的部分,则按类型①的方法确定其壁厚’这样计算出来的结果,简体很可能是变壁厚,上封头与下封头的壁厚也不相同,笔者认为,当容器筒体内直径不大,擘厚较薄,容器、夹套和筒体长度相差不大时,可以取成等壁厚,以减少材料规格并方便制造。

计算夹套筒体、封头时,首先根据容器的内直径确定夹套的内直径,一般按下列尺寸确定:当容器直径Dil。