蜂窝夹套容器设计

- 格式:xls

- 大小:27.00 KB

- 文档页数:1

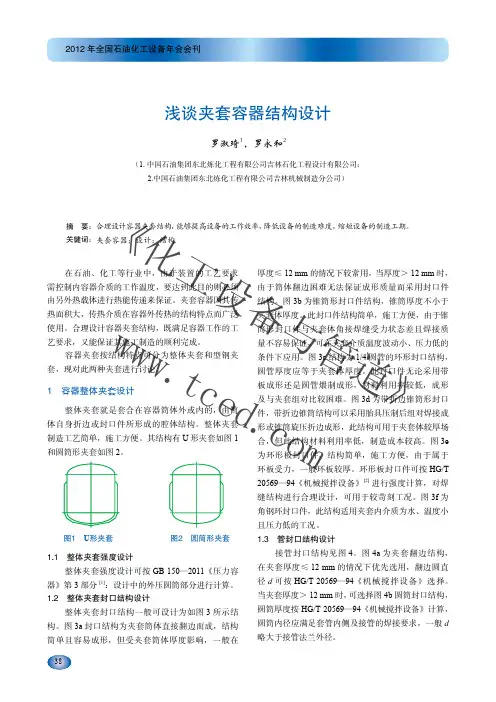

夹套与蜂窝夹套的特点整体夹套常用的整体夹套形式有圆筒型和U型两种。

圆筒型夹套仅在圆筒部分有夹套,传热面积较小,适用于换热量要求不大的场合。

U型夹套是圆筒部分和下封头都包有夹套,传热面积大。

整体夹套特点载热介质流过夹套时,其流动横截面积为夹套与筒体的环形面积,流道面积大、流速底、传热性能差。

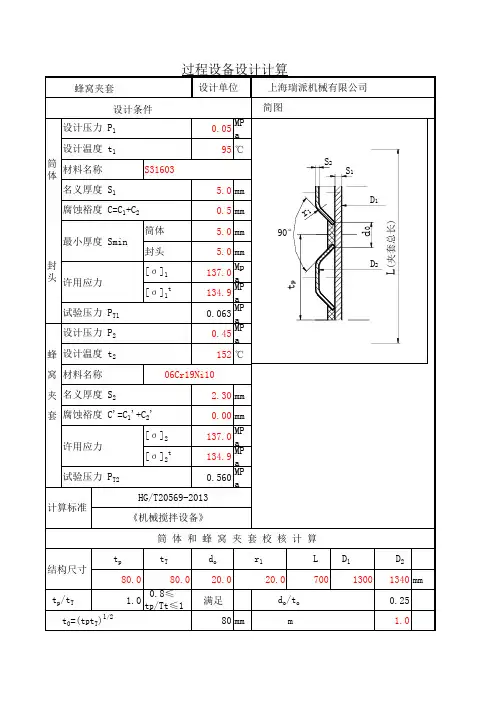

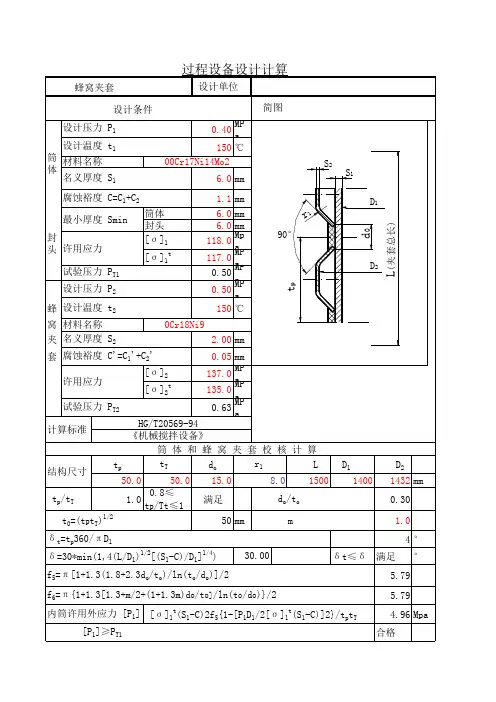

根据压力容器要求进行计算整体夹套,内胆需要根据设计要求进行内压和外压计算,以计算厚的压力作为加工设备的设计厚度。

假设夹套内设计压力为0.33MPa,内胆设计压力为-0.1Mpa。

在计算内胆厚度时的设计压力为0.33MPa+0.1MP=0.43MPa的设计压力进行计算,内胆计算相对来说比较厚度。

总结特点:1、流道面积大、流速底、传热性能差。

2、相对成本较高。

3、加工要求高。

蜂窝夹套是以整体夹套为基础,采取折边或短管等加强措施,提高筒体的刚度和夹套的承压能力,减少流道面积,从而减薄筒体厚度,强化传热效果。

蜂窝夹套传热特点:在相同流量状态下流通截面面积较小,流体在腔内流速显著增加(比一般的整体夹套高3~10倍),并且流体在与蜂窝点多次相碰撞后形成局部小涡流,此时大量的蜂窝在夹套内起着干扰流体流动的作用,流体在流经蜂窝点时就要呗扰流,不断改变流体流动方向和流动速度,形成紊流,破坏或减薄了原来的层流层,使冷热交换加速,从而大大增加了其传热效果。

根据压力容器要求进行计算蜂窝夹套,只需要计算内胆的设计压力。

假设夹套内设计压力为0.33MPa,内胆设计压力为-0.1Mpa。

在计算内胆厚度时的设计压力为-0.1Mpa的设计压力进行计算,内胆相对来说只考虑筒体的负压即可。

为什么不考虑蜂窝夹套压力呢,因为蜂窝夹套在计算时只需要计算四个蜂窝点直接的容积,蜂窝点之间不能满足容规要求的最小容积,所以可以将夹套压力忽略不计。

蜂窝夹套传热特点:1、流道面积小、流速高、传热性能好2、相对成本低3、加工要求高150《容规》的适用范围(第一章总则第2条)同时具备三个条件1、最高工作压力(PW)大于等于0.1MPa(不含液体静压力)2、内直径(非园形截面指其最大尺寸)大于等于0.15m,且容积(v)大于等于0.025m³3、盛装介质为气体、液化气体或最高工作温度高于等于标准沸点的液体。

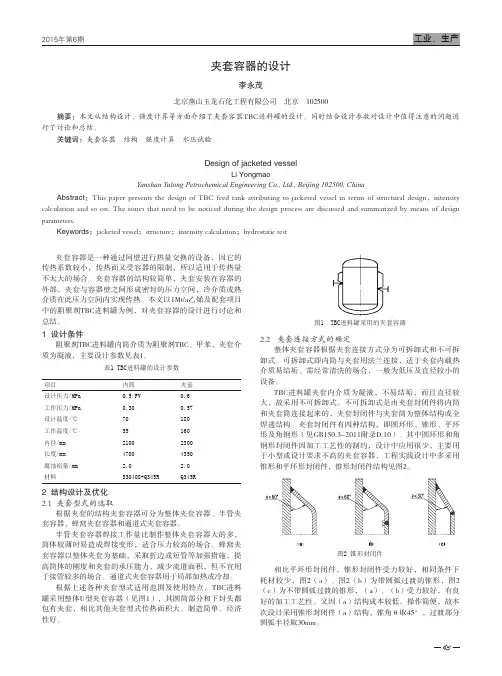

43夹套容器是一种通过间壁进行热量交换的设备,因它的传热系数较小,传热面又受容器的限制,所以适用于传热量不太大的场合。

夹套容器的结构较简单,夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,冷介质或热介质在此压力空间内实现传热。

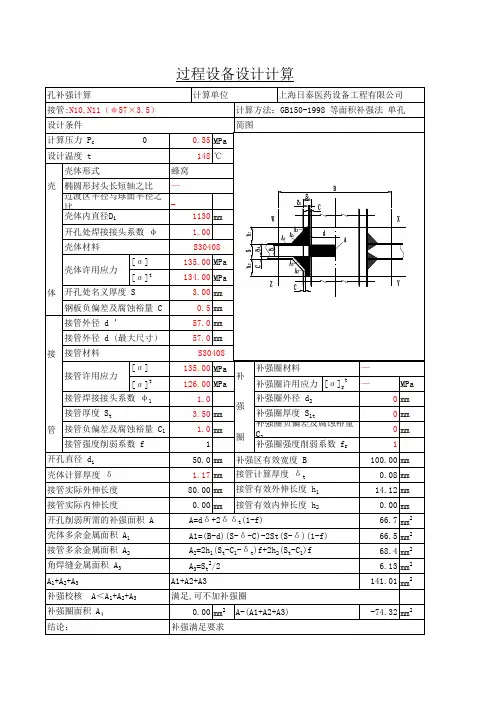

本文以1Mt/a乙烯及配套项目中的阻聚剂TBC进料罐为例,对夹套容器的设计进行讨论和总结。

1 设计条件阻聚剂TBC进料罐内筒介质为阻聚剂TBC、甲苯,夹套介质为凝液,主要设计参数见表1。

表1 TBC进料罐的设计参数项目内筒夹套设计压力/MPa 0.5/FV 0.6工作压力/MPa 0.300.57设计温度/℃70180工作温度/℃55160内径/mm 21002300长度/mm 47004350腐蚀裕量/mm 2.02.0材料S30408+Q345RQ345R2 结构设计及优化2.1 夹套型式的选取根据夹套的结构夹套容器可分为整体夹套容器、半管夹套容器、蜂窝夹套容器和通道式夹套容器。

半管夹套容器焊接工作量比制作整体夹套容器大的多,筒体较薄时易造成焊接变形,适合压力较高的场合。

蜂窝夹套容器以整体夹套为基础,采取折边或短管等加强措施,提高筒体的刚度和夹套的承压能力,减少流道面积,但不宜用于接管较多的场合。

通道式夹套容器用于局部加热或冷却。

根据上述各种夹套型式适用范围及使用特点,TBC进料罐采用整体U型夹套容器(见图1),其圆筒部分和下封头都包有夹套,相比其他夹套型式传热面积大、制造简单、经济性好。

图1 TBC进料罐采用的夹套容器2.2 夹套连接方式的确定整体夹套容器根据夹套连接方式分为可拆卸式和不可拆卸式。

可拆卸式即内筒与夹套用法兰连接,适于夹套内载热介质易结垢、需经常清洗的场合,一般为低压及直径较小的设备。

TBC进料罐夹套内介质为凝液,不易结垢,而且直径较大,故采用不可拆卸式。

不可拆卸式是由夹套封闭件将内筒和夹套筒连接起来的,夹套封闭件与夹套筒为整体结构或全焊透结构。

蜂窝夹套制造原理蜂窝夹套是一种常用于工业生产中的制造工艺,它可以用于制造各种复杂形状的零部件。

本文将详细介绍蜂窝夹套的制造原理及其应用。

蜂窝夹套是一种类似蜂窝状的结构,由一层层的蜂窝单元组成。

在制造蜂窝夹套的过程中,首先需要制作一种称为蜂窝芯的模具。

蜂窝芯的制作可以通过多种方法实现,比如铸造、锻造、数控加工等。

制作好蜂窝芯后,将其放入夹套模具中,然后通过高温熔融金属的注入,使金属填充蜂窝芯的空隙。

待金属冷却固化后,夹套模具会被拆卸,留下一个完整的蜂窝夹套。

蜂窝夹套的制造原理可以简单概括为以下几个步骤:1. 制作蜂窝芯:根据设计要求,制作出具有蜂窝状结构的模具。

蜂窝芯的形状和大小可以根据需要进行调整。

2. 夹套模具准备:准备一套适合的夹套模具,以便将蜂窝芯放入其中并注入熔融金属。

3. 蜂窝芯放置:将制作好的蜂窝芯放入夹套模具中,确保其位置准确。

4. 金属注入:通过高温熔融金属的注入口,将金属材料注入夹套模具中,使其填充蜂窝芯的空隙。

注入过程中需要注意控制注入速度和压力,以确保金属充分填充,并避免产生气泡或其他缺陷。

5. 冷却固化:待金属材料冷却固化后,夹套模具可以被拆卸,留下一个完整的蜂窝夹套。

蜂窝夹套制造原理的优点在于它可以制造出复杂形状的零部件,并且具有较高的强度和刚度。

蜂窝夹套的蜂窝状结构使其在承受外部载荷时具有较好的抗压性能,并且重量较轻。

此外,蜂窝夹套还可以提供良好的隔热和隔音性能,广泛应用于航空航天、汽车制造、机械加工等领域。

总结起来,蜂窝夹套制造原理是通过制作蜂窝芯,将其放入夹套模具中,并注入熔融金属,最终得到一个具有蜂窝状结构的零部件。

蜂窝夹套在工业生产中具有广泛的应用,其制造原理简单而有效,可以满足不同领域对于复杂形状零部件的需求。

第50卷第2期2021年3月Vol.50No.2Mar.2021石油化工设备PETRO-CHEMICAL EQUIPMENT文章编号:1000-7466(2021)02-0028-10三角形排列折边式蜂窝夹套结构强度影响因素分析周瑞均,董金善,史为帅,张正峰(南京工业大学机械与动力工程学院,江苏南京211816)摘要:蜂窝夹套是一种新型夹套,传热效果较为显著#利用有限元软件ANSYS中的参数化建模功能,建立了不同结构尺寸(蜂窝轴向间距、蜂窝圆孔直径、蜂窝厚度、蜂窝高度以及蜂窝拐角半径等)的多组三角形排列折边式蜂窝夹套结构模型,对结构应力影响因素进行分析°采用正交试验进行设计,使用极差和方差分析方法,分析不同结构尺寸参数对蜂窝夹套应力强度影响的显著性,利用响应面分析法拟合得到不同结构尺寸参数的蜂窝夹套应力多元回归方程#可为蜂窝夹套结构的尺寸设计提供借鉴#关键词:蜂窝夹套;折边式;强度;正交试验;响应面法;影响因素中图分类号:TQ050.3文献标志码:A doi:10.3969/j.issn.1000-7466.2021.02.005Influencing Factors Analysis of the Structure Strength of Triangular ArrangementFlanged Honeycomb JacketZHOU Rui-jun,DONG Jin-shan,SHI Wei-shuai,ZHANG Zheng-feng(School of Mechanical and Power Engineering,Nanjing Tech University,Nanjing211816,China)Abstract:The honeycomb j acket is a new type of j acket with significant heat transfer effect.By using the parametric modeling function in the finite element software ANSYS,sets of triangular arrangement flanged honeycomb jackets structural models of different structure sizes(honeycomb axial distance,honeycomb hole diameter,honeycomb thickness, honeycomb height,and honeycomb corner radius,etc.)were established,the factors affecting structural stress are analyzed.The orthogonal experiment was used to design the numerial simulation solution, the significance of the influence of different structural size parameters on the stress intensity of the honeycomb jacket was analyzed through range and variance analysis methods,and the response surface analysis method was used to fit the honeycomb jacket with different structural parameters equation.Key words:honeycomb jacket$flanged$strength$orthogonal experiment$response surface method$ influeuencing factor夹套是反应容器的重要组成部分,一般设置在容器的筒体或封头外侧,使用焊接或法兰方式与筒体连接后,筒体和夹套间就形成了一个密封空间。

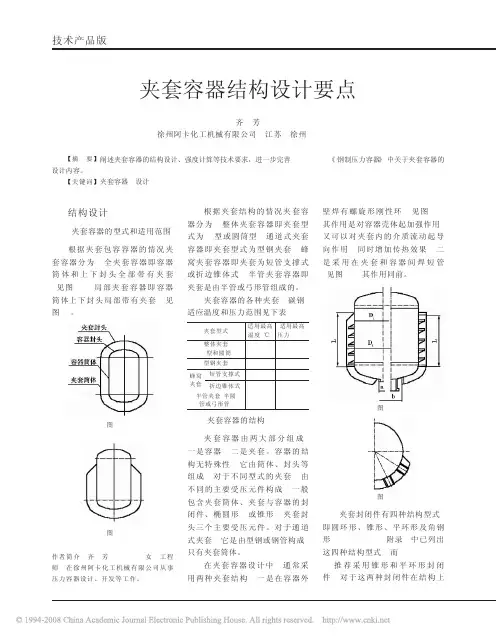

【化工设备001】夹套容器设计中值得注意的几个问题1、夹套容器简介夹套容器广泛应用于石油、化工、制药等行业,它是将作为一个完整压力室的夹套连接在筒体、封头外部形成的多腔压力容器,常见型式如下图。

夹套内常用的介质有蒸汽、导热油、冷却水、真空绝热介质等。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

本文简要介绍夹套容器在设计过程中所涉及的结构形式、设计要点等方面一些值得注意的问题。

2、夹套容器设计的一般规则2.1 结构设计根据夹套包容容器的情况,夹套容器分为:1)全夹套容器即容器筒体和上下封头全部带有夹套;2)局部夹套容器即容器筒体上下封头局部带有夹套。

根据夹套结构的情况,夹套容器分为:1)整体夹套容器即夹套型式为U型或圆筒型;2)通道式夹套容器及夹套型式为型钢夹套;3)蜂窝夹套容器即夹套为短管支撑式或折边锥体式;4)半管夹套容器即夹套是由半管或弓形管组成。

本文讨论不涉及通道式容器和半管夹套容器。

对于不同型式的夹套,由不同的主要受压元件构成,一般包含夹套筒体、夹套与容器的封闭件、夹套封头三个主要受压元件。

对于通道式夹套,它是由型钢或钢管构成,只有夹套筒体。

夹套筒体、封头的结构型式通常与容器筒体、封头一致,筒体常为圆筒体,封头常为椭圆形或锥形。

夹套封闭件有四中常见结构型式,即圆环型、锥形、平环型以及角钢型,GB150.3-2011《压力容器》[1]附录D中已列出这四种结构型式。

2.2 设计计算从夹套容器的结构可以知道,夹套容器的设计计算一般应包含容器筒体及封头、夹套筒体及封头(如果有夹套封头)以及夹套封闭件等受压元件的计算。

容器筒体、封头计算根据被夹套包容的情况,按照具体所受压力情况选取计算压力用以确定壁厚。

夹套筒体和封头壁厚按照夹套计算压力来计算确定。

关于应力校核、稳定性校核、材料应用、设备检测、压力试验等方面的规定按文献[1]及文献[2]。

夹套封闭件计算主要是确定其厚度,详见GB150.3-2011《压力容器》和HG/T20569-2013《机械搅拌设备》[3],两个标准对此作了不同规定。

关于夹套容器设计的探讨摘要:夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部形成的多腔压力容器。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

它在石油、天然气、化工装置上得到广泛应用。

本文对夹套容器的设计进行了深入探讨。

关键词:夹套容器;设计要点;压力试验1夹套容器型式与结构1.1型式夹套容器按夹套容器的程度分为:全夹套容器即容器筒体与上下封头全部带有夹套;局部夹套容器即容器筒体上下封头局部带有夹套。

1.2结构夹套容器的结构较简单,由容器和夹套两大部分组成。

它的夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,载热体(力口热介质)或载冷体(冷却介质)在此压力空间通过容器壁加热或冷却容器内的物质。

不同型式的夹套由不同的受压元件构成,一般包含夹套筒体、夹套与容器间的封闭件以及椭圆形或锥形夹套封头3个受压元件。

但通道式夹套则是由钢管构成,没有夹套筒体。

夹套封闭件有圆形、平环形、锥形及角钢形4种结构形式,通常推荐采用锥形和平环形封闭件,而这2种结构又有多种形式。

例如,锥型封闭件锥角a又可分为30°或45°,锥封闭件可作成与夹套简体有一圆弧过渡的整体制件,也可作成与夹套焊接。

显然,有圆弧过渡的锥形封闭件比无圆弧过渡的锥形封闭件适用范围广,前者可用于a≤60°的圆柱形夹套和u形夹套,而后者仅用于a≤30°的圆柱形夹套。

2结构设计要点夹套容器的最大检查孔不应超过50mm。

为防止容器进口处外壁受到夹套蒸气或其他介质的冲蚀,应在容器外壁正对夹套介质入口处设置防冲板,并将其焊接于容器外壁上。

由于容器和夹套间的空间距离一般约50mm,故不宜设置人口挡板。

当容器内为极度或高度危害介质时,对容器焊缝和连接夹套的焊缝应做100%射线检查,且应进行焊后热处理。

笔者设计的夹套容器常采用带圆弧过渡的锥形封闭件,锥角a一般取45°,当厚度δ=6~10mm时,过渡部分圆弧半径一般取30~40mm。