浅谈夹套容器结构设计

- 格式:pdf

- 大小:1.16 MB

- 文档页数:2

夹套反应釜的设计搅拌容器常称作搅拌釜,当做反应器用时,称为搅拌釜式反应器简称反应釜。

搅拌容器分为罐体和夹套两部分,主要由筒体和封头组成;搅拌装置由搅拌器和搅拌轴组成;传动装置是为带动搅拌装置而设置的,主要由电动机、减速器、联轴器和传动轴组成;轴封装置为动密封,一般采用机械密封或填料密封;其他组成包括支座、人孔、工艺接管等附件。

工艺条件一般包括,釜体容积,最大工作压力,工作温度,介质及腐蚀性,传热面积,搅拌形式,转速,功率,工艺接管的尺寸等。

设计的一般步骤:1) 总体结构设计,确定各部分的结构形式,如封头形式,传热面积,搅拌类型,传动形式,轴封等。

2) 容器的设计,主要内容包括:① 根据工艺参数确定各部分的几何尺寸② 考虑压力,温度,腐蚀因素,选择釜体和夹套材料③ 对罐体,夹套进行强度和稳定性计算,校核。

3) 搅拌器设计,根据搅拌类型确定相关位置和尺寸4) 传动系统设计,包括选择电动机,确定传动类型,选择减速机,联轴器,机座及底座设计5) 选择轴封,选择并确定轴封及相关零部件。

6) 绘图写说明书。

(一)罐体和夹套的设计罐体为物料完成搅拌提供了空间,夹套即外部传热,它是一个套在罐体外面能形成密封空间的容器。

罐体和夹套的设计主要包括结构设计,各部分尺寸的确定和强度计算与校核。

1) 罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头。

顶盖在受压状态下操作常选用椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用平盖,并在平盖上加设横梁,用以支撑搅拌器及其传动装置。

罐底与筒体的连接常采用焊接,顶盖与筒体连接可为可拆和不可拆两种。

筒体内径小于1200mm ,宜采用可拆连接,当要求可拆时,做成法兰连接。

2) 罐体几何尺寸计算a. 确定筒体内径:一般由工艺条件给定V ,筒体内径按公式计算341iV D π= V 是给定的容积,i 长径比(按物料类型查表)I 要考虑其对搅拌功率,对传热的影响及物料反应和结构等对长径比的要求。

关于夹套容器设计的探讨摘要:夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部形成的多腔压力容器。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

它在石油、天然气、化工装置上得到广泛应用。

本文对夹套容器的设计进行了深入探讨。

关键词:夹套容器;设计要点;压力试验1夹套容器型式与结构1.1型式夹套容器按夹套容器的程度分为:全夹套容器即容器筒体与上下封头全部带有夹套;局部夹套容器即容器筒体上下封头局部带有夹套。

1.2结构夹套容器的结构较简单,由容器和夹套两大部分组成。

它的夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,载热体(力口热介质)或载冷体(冷却介质)在此压力空间通过容器壁加热或冷却容器内的物质。

不同型式的夹套由不同的受压元件构成,一般包含夹套筒体、夹套与容器间的封闭件以及椭圆形或锥形夹套封头3个受压元件。

但通道式夹套则是由钢管构成,没有夹套筒体。

夹套封闭件有圆形、平环形、锥形及角钢形4种结构形式,通常推荐采用锥形和平环形封闭件,而这2种结构又有多种形式。

例如,锥型封闭件锥角a又可分为30°或45°,锥封闭件可作成与夹套简体有一圆弧过渡的整体制件,也可作成与夹套焊接。

显然,有圆弧过渡的锥形封闭件比无圆弧过渡的锥形封闭件适用范围广,前者可用于a≤60°的圆柱形夹套和u形夹套,而后者仅用于a≤30°的圆柱形夹套。

2结构设计要点夹套容器的最大检查孔不应超过50mm。

为防止容器进口处外壁受到夹套蒸气或其他介质的冲蚀,应在容器外壁正对夹套介质入口处设置防冲板,并将其焊接于容器外壁上。

由于容器和夹套间的空间距离一般约50mm,故不宜设置人口挡板。

当容器内为极度或高度危害介质时,对容器焊缝和连接夹套的焊缝应做100%射线检查,且应进行焊后热处理。

笔者设计的夹套容器常采用带圆弧过渡的锥形封闭件,锥角a一般取45°,当厚度δ=6~10mm时,过渡部分圆弧半径一般取30~40mm。

反应釜夹套的设计概述:夹套一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,并在薄钢板上加设型钢制的横梁,用以支承搅拌器及其传动装置。

顶盖与筒体的连接形式分为可拆和不可拆两种筒体内径D 1≤1200mm ,宜采用可拆连接。

当要求可拆时做成法兰连接。

工艺设计:1.1传热面积的校核(传热面积)DN =1200mm 釜体下封头的内表面积h F = 1.65522mDN =1200mm 筒体(1m 高)的内表面积1F = 4.77m 2夹套包围筒体的表面积S F =1F ×j H = 4.77×0.836=3.9878(m 2)h F +S F =1.6552 + 3.9878=5.6429 )(2m由于釜内进行的反应是放热反应,产生的热量不仅能够维持反应的不断进行,且会引起釜内温度升高。

为防止釜内温度过高,在釜体的上方设置了冷凝器进行换热,因此不需要进行传热面积的校核。

如果釜内进行的反应是吸热反应,则需进行传热面积的校核,即:将h F +S F = 5.6429 m 2与工艺需要的传热面积F 进行比较。

若h F +S F ≥F ,则不需要在釜内另设置蛇管;反之则需要蛇管。

机械设计:1.2 夹套的DN 、PN 的确定(刚度和强度的设计) 1.2.1夹套DN 的确定由夹套的筒体内径与釜体筒体内径之间的关系可知:100j i D D =+=1200+100=1300(mm )考虑到1300一般不在取值范围,故取DN =1400mm1.2.2 夹套PN 的确定由设备设计条件单知,夹套内介质的工作压力为常压,取PN =0.25MPa 1.3 夹套筒体的设计 1.3.1 夹套筒体壁厚的设计因为W p 为常压<0.3MPa ,所以需要根据刚度条件设计筒体的最小壁厚。

∵ j D =1400mm <3800mm ,取S min =2i D /1000且不小于3 mm 另加2C ,∴S min =3+1=4(mm ),圆整n S =5mm 。

第 57 卷第 1 期2020 年 2 月化 工 设 备 与 管 道PROCESS EQUIPMENT & PIPINGV ol. 57 No. 1Feb. 2020基于ANSYS Workbench 的某夹套容器主要部件设计计算李俊儒(中石化宁波工程有限公司上海分公司,上海 200030)摘 要:鉴于规则设计方法的局限性,在某夹套容器几个主要部件的设计中,借助有限元软件ANSYS Workbench 完成了计算,包括:与夹套和内筒同时连接的内筒外压加强圈,计及附件载荷的螺栓连接平盖,支持板布置“特殊”的U 形换热管束的固有频率。

目前,该设备已制造完成,并经试验、检验合格出厂。

关键词:夹套容器;加强圈;平盖;U 形换热管;ANSYS Workbench中图分类号:TQ 050.3;TH 123 文献标识码:A 文章编号:1009-3281(2020)01-0009-007收稿日期:2019-10-24作者简介: 李俊儒(1987—),男,工程师。

主要从事压力容器设计工作。

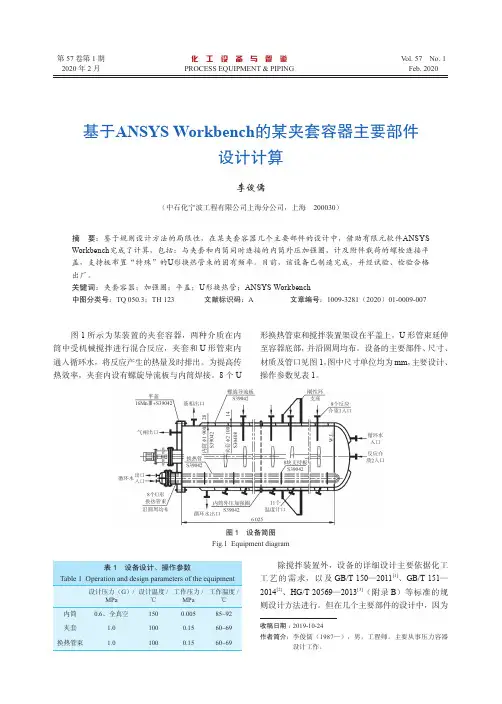

图1所示为某装置的夹套容器,两种介质在内筒中受机械搅拌进行混合反应,夹套和U 形管束内通入循环水,将反应产生的热量及时排出。

为提高传热效率,夹套内设有螺旋导流板与内筒焊接。

8个U形换热管束和搅拌装置架设在平盖上,U 形管束延伸至容器底部,并沿圆周均布。

设备的主要部件、尺寸、材质及管口见图1,图中尺寸单位均为mm ,主要设计、操作参数见表1。

图1 设备简图Fig.1 Equipment diagram除搅拌装置外,设备的详细设计主要依据化工工艺的需求,以及GB/T 150—2011 [1]、GB/T 151—2014 [2]、HG/T 20569—2013 [3](附录B )等标准的规则设计方法进行。

但在几个主要部件的设计中,因为第 57 卷第 1 期· 10 ·化 工 设 备 与 管 道结构或载荷的原因,规则设计方法难以适用,需要借助有限元软件ANSYS Workbench 进行分析设计,包括:内筒外压加强圈的稳定性,螺栓连接平盖的挠度,U 形换热管束的自振频率。

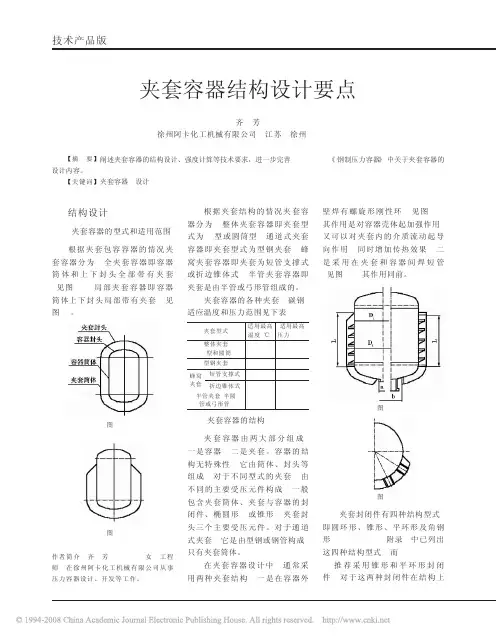

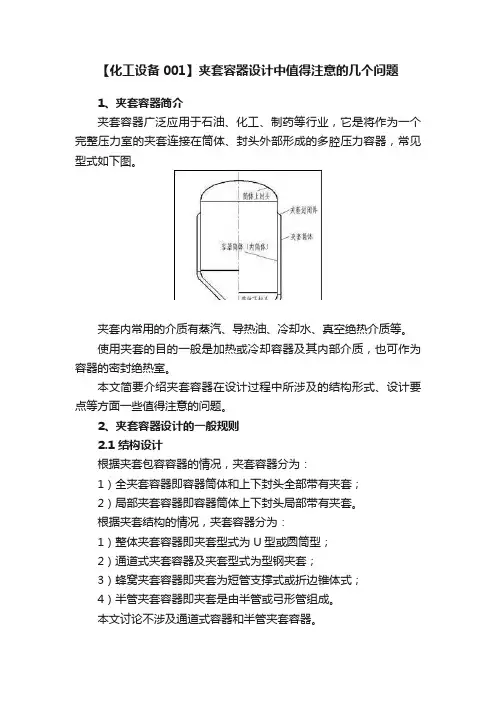

【化工设备001】夹套容器设计中值得注意的几个问题1、夹套容器简介夹套容器广泛应用于石油、化工、制药等行业,它是将作为一个完整压力室的夹套连接在筒体、封头外部形成的多腔压力容器,常见型式如下图。

夹套内常用的介质有蒸汽、导热油、冷却水、真空绝热介质等。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

本文简要介绍夹套容器在设计过程中所涉及的结构形式、设计要点等方面一些值得注意的问题。

2、夹套容器设计的一般规则2.1 结构设计根据夹套包容容器的情况,夹套容器分为:1)全夹套容器即容器筒体和上下封头全部带有夹套;2)局部夹套容器即容器筒体上下封头局部带有夹套。

根据夹套结构的情况,夹套容器分为:1)整体夹套容器即夹套型式为U型或圆筒型;2)通道式夹套容器及夹套型式为型钢夹套;3)蜂窝夹套容器即夹套为短管支撑式或折边锥体式;4)半管夹套容器即夹套是由半管或弓形管组成。

本文讨论不涉及通道式容器和半管夹套容器。

对于不同型式的夹套,由不同的主要受压元件构成,一般包含夹套筒体、夹套与容器的封闭件、夹套封头三个主要受压元件。

对于通道式夹套,它是由型钢或钢管构成,只有夹套筒体。

夹套筒体、封头的结构型式通常与容器筒体、封头一致,筒体常为圆筒体,封头常为椭圆形或锥形。

夹套封闭件有四中常见结构型式,即圆环型、锥形、平环型以及角钢型,GB150.3-2011《压力容器》[1]附录D中已列出这四种结构型式。

2.2 设计计算从夹套容器的结构可以知道,夹套容器的设计计算一般应包含容器筒体及封头、夹套筒体及封头(如果有夹套封头)以及夹套封闭件等受压元件的计算。

容器筒体、封头计算根据被夹套包容的情况,按照具体所受压力情况选取计算压力用以确定壁厚。

夹套筒体和封头壁厚按照夹套计算压力来计算确定。

关于应力校核、稳定性校核、材料应用、设备检测、压力试验等方面的规定按文献[1]及文献[2]。

夹套封闭件计算主要是确定其厚度,详见GB150.3-2011《压力容器》和HG/T20569-2013《机械搅拌设备》[3],两个标准对此作了不同规定。

反应釜夹套的设计概述:夹套一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,并在薄钢板上加设型钢制的横梁,用以支承搅拌器及其传动装置。

顶盖与筒体的连接形式分为可拆和不可拆两种筒体内径D 1≤1200mm ,宜采用可拆连接。

当要求可拆时做成法兰连接。

工艺设计:1.1传热面积的校核(传热面积)DN =1200mm 釜体下封头的内表面积h F = 1.65522mDN =1200mm 筒体(1m 高)的内表面积1F = 4.77m 2夹套包围筒体的表面积S F =1F ×j H = 4.77×0.836=3.9878(m 2)h F +S F =1.6552 + 3.9878=5.6429 )(2m由于釜内进行的反应是放热反应,产生的热量不仅能够维持反应的不断进行,且会引起釜内温度升高。

为防止釜内温度过高,在釜体的上方设置了冷凝器进行换热,因此不需要进行传热面积的校核。

如果釜内进行的反应是吸热反应,则需进行传热面积的校核,即:将h F +S F = 5.6429 m 2与工艺需要的传热面积F 进行比较。

若h F +S F ≥F ,则不需要在釜内另设置蛇管;反之则需要蛇管。

机械设计:1.2 夹套的DN 、PN 的确定(刚度和强度的设计) 1.2.1夹套DN 的确定由夹套的筒体内径与釜体筒体内径之间的关系可知:100j i D D =+=1200+100=1300(mm )考虑到1300一般不在取值范围,故取DN =1400mm1.2.2 夹套PN 的确定由设备设计条件单知,夹套内介质的工作压力为常压,取PN =0.25MPa 1.3 夹套筒体的设计 1.3.1 夹套筒体壁厚的设计因为W p 为常压<0.3MPa ,所以需要根据刚度条件设计筒体的最小壁厚。

∵ j D =1400mm <3800mm ,取S min =2i D /1000且不小于3 mm 另加2C ,∴S min =3+1=4(mm ),圆整n S =5mm 。

图1 设备简图夹套容器中的半圆管强度与耳座支撑处结构设计宫羽丽(中海油石化工程有限公司, 山东 济南 250014)[摘 要] 本文以一台多元醇储罐为例,该设备带有搅拌结构,换热结构采用半圆管夹套结构。

包含螺旋半圆管夹套和沿筒体轴线布置的半圆管夹套两种形式,文中重点对夹套强度、夹套特殊处的结构设计及制造要求进行了说明。

[关键词] 半圆管;夹套;筒体;轴线作者简介:宫羽丽(1987—),女,黑龙江海伦人,2014年东北石油大学化工机械专业毕业,硕士研究生,工程师。

在中海油石化工程有限公司从事设备设计工作。

表1 设备设计参数相对普通夹套容器而言,半圆管夹套减少了内筒体所受外压的受载面积,对筒体的加强作用,筒体厚度较薄。

因此半圆管夹套具有传热效率高、材料使用量少、内筒体承受外压小等优点。

半圆管夹套式反应釜以其独特的优越性,广泛用于石油化工、医药等行业。

在我们的设计中,如TPU 投料区等,多次采用了这种结构并取得了良好效果。

本文以一台设备实例进行说明,该台设备包含两种半圆管夹套形式,一种为螺旋式,另一种为沿筒体轴线布置的夹套形式。

设备简图如图1所示。

1 设计条件该设备设计参数如表1所示。

据工艺介质和操作要求,设备主要受压元件材料选取如下:板材:S 30408;锻件:S30408Ⅱ;管材:S30408;人孔部分材料除外。

2 强度设计一种为螺旋式及一种沿筒体轴线布置式的两种夹套结构。

前者是沿筒体外壁及封头外表面螺旋缠绕的螺旋半圆管夹套结构,结构设计依据HG/T 20582-2011《钢制化工容器强度计算规定》进行强度计算。

后者是当半圆管遇支座处,采用了一种沿筒体轴线布置的带总管排管式的半圆管分布结构,如图1中间部分所示,沿筒体轴线布置的半圆管下的受压筒体强度计算,参照HG/T 20569-2013《机械搅拌设备》进行强度计算。

参数内容设备内半圆管内工作压力/MPa(G)-0.0005~0.0050.2设计压力/MPa(G)-0.1/0.20.3工作温度(进/出)/℃50134设计温度/℃144144介质多元醇蒸汽、冷凝液介质特性轻度危害无毒、非易爆公称直径DN3300DN80液压试验压力(卧试)/MPa(G)0.310.452.1 螺旋半圆管夹套容器强度设计2.1.1 圆筒和封头有效厚度δe依据计算条件,按GB/T150.1~150.4-2011《压力容器》的相关章节确定。

罐体和夹套的设计夹套式反应釜是由罐体和夹套两大部分组成。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器,既简单又方便。

罐体合夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度的计算与校核。

罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

顶盖在受压状态下操作选用椭圆形封头,(对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,用以支撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采用焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体几何尺寸计算确定筒体内径工艺条件给定容积V、筒体内径估算D1:D1= =1.058m=1058mm式中V——工艺条件给定容积,m3;i——长径比,i=将D1估算值圆整到公称直径1000mm确定封头尺寸椭圆封头选标准件内径与筒体内径相同曲边高度h1=250mm直边高度h2=25mm内径面积A=1.625m2封头容积 V=0.1505m3封头厚度质量确定筒体高度式中圆整后的筒体高度为1500则反应釜容积式中夹套几何尺寸计算夹套和筒体的连接常焊接成密封结构夹套的安装尺寸通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套高式中夹套所包围的筒体表面积式中22——1米高内封头表面积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB150—1988《钢制压力容器》的规定。

夹套反应釜设计计算举例几何尺寸圆整筒体内径釜体封头容积圆整釜体高度夹套筒体内径装料系数,或按度积积,强度计算(按内压计算厚度),,头系数用应力度度度度度稳定性校核(按外压校核厚度)筒体计算长度系数系数许用外压力度筒体计算长度系数系数许用外压力度度A,,度水压试验校核,,力反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。

罐体和夹套的设计夹套式反应釜是由罐体和夹套两大部分组成。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器,既简单又方便。

罐体合夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度的计算与校核。

罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

顶盖在受压状态下操作选用椭圆形封头,(对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,用以支撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采用焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体几何尺寸计算确定筒体内径工艺条件给定容积V、筒体内径估算D1:D1==1.058m=1058mm式中V——工艺条件给定容积,m3;i——长径比,i=将D1估算值圆整到公称直径1000mm确定封头尺寸椭圆封头选标准件内径与筒体内径相同曲边高度h1=250mm直边高度h2=25mm内径面积A=1.625m2封头容积V=0.1505m3封头厚度质量确定筒体高度式中圆整后的筒体高度为1500 则反应釜容积式中夹套几何尺寸计算夹套和筒体的连接常焊接成密封结构夹套的安装尺寸通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套高式中夹套所包围的筒体表面积式中22——1米高内封头表面积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB 150—1988《钢制压力容器》的规定。

夹套反应釜设计计算举例几何尺寸圆整筒体内径釜体封头容积圆整釜体高度夹套筒体内径装料系数,或按圆整夹套筒体高度罐体封头表面积一米高筒体内表面积,强度计算(按内压计算厚度),,罐体及夹套焊接接头系数设计温度下材料需用应力罐体筒体计算厚度夹套筒体计算厚度罐体筒体名义厚度罐体封头名义厚度夹套封头名义厚度稳定性校核(按外压校核厚度)筒体计算长度系数系数许用外压力罐体筒体名义厚度筒体计算长度系数系数许用外压力罐体筒体名义厚度罐体封头名义厚度,,罐体封头名义厚度水压试验校核,,材料屈服点应力反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。