半圆管夹套容器设计原理分析

- 格式:pdf

- 大小:187.25 KB

- 文档页数:5

关于夹套容器设计的探讨摘要:夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部形成的多腔压力容器。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

它在石油、天然气、化工装置上得到广泛应用。

本文对夹套容器的设计进行了深入探讨。

关键词:夹套容器;设计要点;压力试验1夹套容器型式与结构1.1型式夹套容器按夹套容器的程度分为:全夹套容器即容器筒体与上下封头全部带有夹套;局部夹套容器即容器筒体上下封头局部带有夹套。

1.2结构夹套容器的结构较简单,由容器和夹套两大部分组成。

它的夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,载热体(力口热介质)或载冷体(冷却介质)在此压力空间通过容器壁加热或冷却容器内的物质。

不同型式的夹套由不同的受压元件构成,一般包含夹套筒体、夹套与容器间的封闭件以及椭圆形或锥形夹套封头3个受压元件。

但通道式夹套则是由钢管构成,没有夹套筒体。

夹套封闭件有圆形、平环形、锥形及角钢形4种结构形式,通常推荐采用锥形和平环形封闭件,而这2种结构又有多种形式。

例如,锥型封闭件锥角a又可分为30°或45°,锥封闭件可作成与夹套简体有一圆弧过渡的整体制件,也可作成与夹套焊接。

显然,有圆弧过渡的锥形封闭件比无圆弧过渡的锥形封闭件适用范围广,前者可用于a≤60°的圆柱形夹套和u形夹套,而后者仅用于a≤30°的圆柱形夹套。

2结构设计要点夹套容器的最大检查孔不应超过50mm。

为防止容器进口处外壁受到夹套蒸气或其他介质的冲蚀,应在容器外壁正对夹套介质入口处设置防冲板,并将其焊接于容器外壁上。

由于容器和夹套间的空间距离一般约50mm,故不宜设置人口挡板。

当容器内为极度或高度危害介质时,对容器焊缝和连接夹套的焊缝应做100%射线检查,且应进行焊后热处理。

笔者设计的夹套容器常采用带圆弧过渡的锥形封闭件,锥角a一般取45°,当厚度δ=6~10mm时,过渡部分圆弧半径一般取30~40mm。

设备名称:400L储罐图号:FJ140348C-00位号:03B101P 1半圆管夹套设计压力Mpa 0.6P c 壳体计算压力

Mpa 0.4R 圆筒或封头球面部分内半径mm 400r 半圆管夹套内半径mm 25t 圆筒或封头有效厚度

mm

3.9K

由半圆管外径、壳体厚度、壳体内径查得的系数

查图3.2-1,3.2-2,3.2-3

80筒体或封头材质S31603壳体设计温度

150

[σ]

t

筒体或封头材料设计温度下的许用应力Mpa 120夹套材质S30408夹套设计温度

150

[σ]1t 夹套材料在设计温度下的许用应力Mpa 137

T 半圆管计算厚度

mm 0.13σ'圆筒或封头由计算压力Pc或其他轴向荷

载引起的轴(经)向拉伸总应力Mpa 20.51

P'

半圆管夹套许用压力

MPa

1.99

设计:日期:校核:日期:审核:

日期:

半圆管夹套设计(按HG/T20582-2011)半圆管夹套容器的设计

基本设计参数P1≤P',合格

1t

11

P r T 0.85[]0.6P σ=

-'c P R

=

2t

σ[]()

K

P t

'5.1'σσ-=Page 1 of 1。

搅拌反应釜冷却装置中半管夹套的设计[摘要]本文首先介绍半管夹套的结构以及半管成型原理和夹套设计注意要点,然后通过半管机的主要结构及其作用讲述了一种半管夹套的设计生产方法,此装置已经投入生产使用,实践证明,此方法利于材料节省和提高生产效率,适于推广。

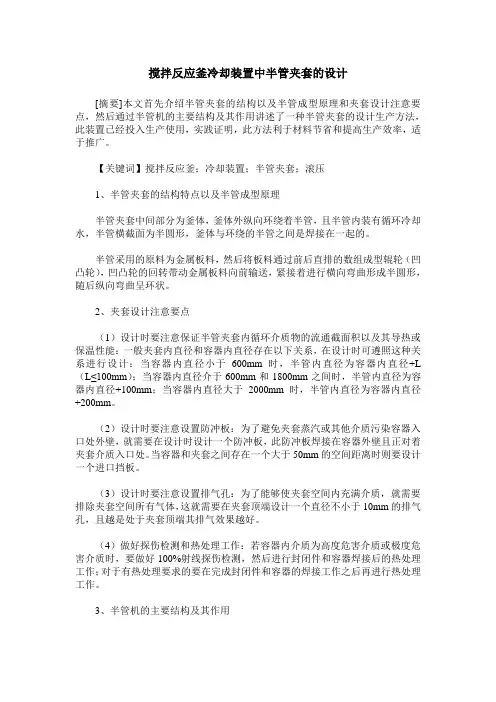

【关键词】搅拌反应釜;冷却装置;半管夹套;滚压1、半管夹套的结构特点以及半管成型原理半管夹套中间部分为釜体,釜体外纵向环绕着半管,且半管内装有循环冷却水,半管横截面为半圆形,釜体与环绕的半管之间是焊接在一起的。

半管采用的原料为金属板料,然后将板料通过前后直排的数组成型辊轮(凹凸轮),凹凸轮的回转带动金属板料向前输送,紧接着进行横向弯曲形成半圆形,随后纵向弯曲呈环状。

2、夹套设计注意要点(1)设计时要注意保证半管夹套内循环介质物的流通截面积以及其导热或保温性能:一般夹套内直径和容器内直径存在以下关系,在设计时可遵照这种关系进行设计:当容器内直径小于600mm时,半管内直径为容器内直径+L (L≤100mm);当容器内直径介于600mm和1800mm之间时,半管内直径为容器内直径+100mm;当容器内直径大于2000mm时,半管内直径为容器内直径+200mm。

(2)设计时要注意设置防冲板:为了避免夹套蒸汽或其他介质污染容器入口处外壁,就需要在设计时设计一个防冲板,此防冲板焊接在容器外壁且正对着夹套介质入口处。

当容器和夹套之间存在一个大于50mm的空间距离时则要设计一个进口挡板。

(3)设计时要注意设置排气孔:为了能够使夹套空间内充满介质,就需要排除夹套空间所有气体,这就需要在夹套顶端设计一个直径不小于10mm的排气孔,且越是处于夹套顶端其排气效果越好。

(4)做好探伤检测和热处理工作:若容器内介质为高度危害介质或极度危害介质时,要做好100%射线探伤检测,然后进行封闭件和容器焊接后的热处理工作;对于有热处理要求的要在完成封闭件和容器的焊接工作之后再进行热处理工作。

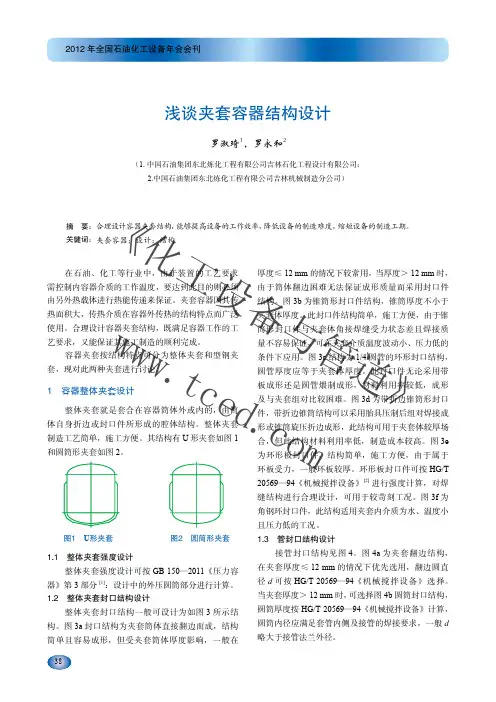

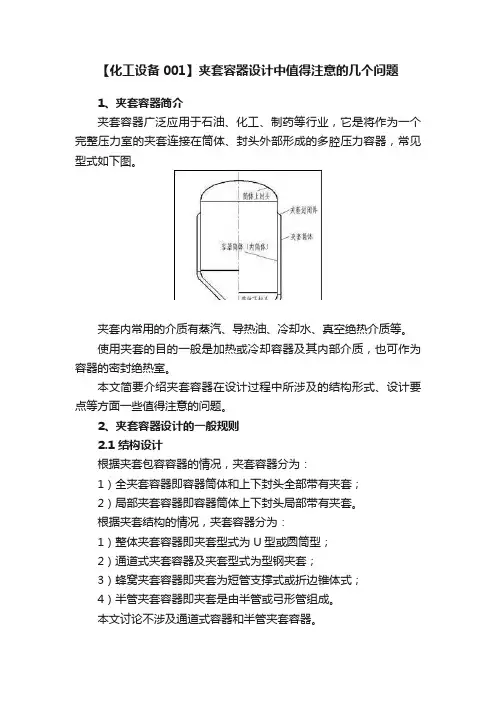

【化工设备001】夹套容器设计中值得注意的几个问题1、夹套容器简介夹套容器广泛应用于石油、化工、制药等行业,它是将作为一个完整压力室的夹套连接在筒体、封头外部形成的多腔压力容器,常见型式如下图。

夹套内常用的介质有蒸汽、导热油、冷却水、真空绝热介质等。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

本文简要介绍夹套容器在设计过程中所涉及的结构形式、设计要点等方面一些值得注意的问题。

2、夹套容器设计的一般规则2.1 结构设计根据夹套包容容器的情况,夹套容器分为:1)全夹套容器即容器筒体和上下封头全部带有夹套;2)局部夹套容器即容器筒体上下封头局部带有夹套。

根据夹套结构的情况,夹套容器分为:1)整体夹套容器即夹套型式为U型或圆筒型;2)通道式夹套容器及夹套型式为型钢夹套;3)蜂窝夹套容器即夹套为短管支撑式或折边锥体式;4)半管夹套容器即夹套是由半管或弓形管组成。

本文讨论不涉及通道式容器和半管夹套容器。

对于不同型式的夹套,由不同的主要受压元件构成,一般包含夹套筒体、夹套与容器的封闭件、夹套封头三个主要受压元件。

对于通道式夹套,它是由型钢或钢管构成,只有夹套筒体。

夹套筒体、封头的结构型式通常与容器筒体、封头一致,筒体常为圆筒体,封头常为椭圆形或锥形。

夹套封闭件有四中常见结构型式,即圆环型、锥形、平环型以及角钢型,GB150.3-2011《压力容器》[1]附录D中已列出这四种结构型式。

2.2 设计计算从夹套容器的结构可以知道,夹套容器的设计计算一般应包含容器筒体及封头、夹套筒体及封头(如果有夹套封头)以及夹套封闭件等受压元件的计算。

容器筒体、封头计算根据被夹套包容的情况,按照具体所受压力情况选取计算压力用以确定壁厚。

夹套筒体和封头壁厚按照夹套计算压力来计算确定。

关于应力校核、稳定性校核、材料应用、设备检测、压力试验等方面的规定按文献[1]及文献[2]。

夹套封闭件计算主要是确定其厚度,详见GB150.3-2011《压力容器》和HG/T20569-2013《机械搅拌设备》[3],两个标准对此作了不同规定。

精 品JINGPIN半管夹套容器制造工艺要点的分析■柳迅河北省特种设备学会 河北石家庄 050091摘 要:夹套容器的传热效果较强,在化工实验和研究环节应用较多。

而随着夹套容器普及应用,其类型也逐渐多样化。

基于此,本文将研究重点放在半管夹套容器上,阐述了半管夹套容器的结构特点和优势,并对其制造工艺要点进行了简要论述,希望可以为相关工作人员参与实践带来参考。

关键词:半管夹套容器;化工设备;制造工艺;生产要点引言在化学反应过程当中,放热和吸热都十分常见,而为了确保反应效果良好,需科学开展容器传热装置配置工作。

目前,最为常见的化工容器传热装置为夹套结构,其主要类型为普通夹套结构和半圆管夹套。

在实际作业环节,实现对半圆管夹套容器制造工艺的有效研究,更有利于提高半管夹套容器生产成效。

1.半管夹套容器的结构和特点夹套容器是一种能够扩大传热面积、实现高效导热的装置,在石油、化工生产中应用广泛,大多用于控温。

在使用环节,能与容器构成密闭空间,十分有利于物料的加热或冷却。

目前,依据夹套结构可以将其分为四种类型:拥有U型或圆筒形夹套结构的容器被称为整体夹套容器;拥有型钢夹套的容器被称为通道式夹套容器;拥有边锥体支撑的容器为蜂窝夹套容器;拥有半管或弓形管的容器被称为半管夹套容器。

半管容器也被称为半圆管夹套容器,是一种实用价值极高的化工装置。

相比于普通的夹套容器,该种设备拥有更强的结构紧凑性,不仅让能让容器拥有良好的承载力,更能为有效降低容器壁厚度、减少材料应用成本而奠定基础。

同时,半管夹套容器还具备极高的传热性能,可最大限度地降低能量损耗,使设备整体更加符合可持续发展要求。

相比于易出现受力不均和热量损耗的普通夹套,半管夹套的应用价值更高。

在半管夹套结构的应用环节,以螺旋半圆管构成筒体夹套结构、以圆环半圆管构成下封头夹套结构,且连通半管的形式十分常见。

这种结构设计,十分有利于介质在夹套内传递,能让该装置的作用得以切实发挥。

位号:

P 1半圆管夹套设计压力Mpa 0.6P c 壳体计算压力

Mpa 0.6R 圆筒或封头球面部分内半径mm 1300r 半圆管夹套内半径mm 34t 圆筒或封头有效厚度

mm

8.2K

由半圆管外径、壳体厚度、壳体内径查得的系数

查图3-2、3-3、3-4

12筒体或封头材质

[σ]

t

筒体或封头材料设计温度下的许用应力Mpa 105夹套材质

[σ]1t 夹套材料在设计温度下的许用应力Mpa 94

T 半圆管计算厚度

mm 0.26σ'圆筒或封头由计算压力Pc或其他轴(经)向总应力Mpa

47.560976P'

半圆管夹套许用压力

MPa KP'+σ'≤1.5[σ]t

9.16

D 0圆筒外径mm 1328h 半圆管螺距mm

120n 半圆管螺旋数量29d 0半圆管外径mm 89ρ半圆管材料密度kg/m 37930

L 半圆管总长m 121.11V 半圆管容积m 3

0.22A 换热面积m

2

A=2*L*r

8.24W

半圆管总重

kg

1243.46半圆管夹套设计(按HG20582-1998)半圆管夹套重量计算半圆管夹套容器的设计

设备名称:图号:基本设计参数P1≤P',合格

Q235-B

Q235-B

1t

11

P r T 0.85[]0.6P σ=

-'c P R

=

2t

σ22

0n (0.5h)D L 1000

π

+=

2206

L(d 4r )

W 810πρ-=

⨯26

r L

V 210π=

⨯Page 1 of 1。

带半圆管夹套结构反应釜的优越性压力容器的设计、制造、运行、管理都受到国家质量监督局部门的严格管理。

而使用半圆管夹套结构,可将压力容器按常压容器对待。

这样可大大减少生产厂压力容器的台数,从而给设计、制造以及生产、运行、管理部门带来简便和效益。

标签:半圆管夹套;“U”型夹套;反应釜某厂是以生产染料和染料中间体为主要产品的企业,大部分工艺过程是由带夹套的反应釜来完成的。

随着生产趋向大型化和规模化发展,反应釜逐渐向大型化发展,其直径加大,筒体加长。

特别是承受外压反应釜内筒体壁厚的增加,给设计、制造增加了难度,同时也提高了反应釜的制造费用,又不利于传热。

而采用半圆管夹套结构的反应釜,即可改善以上所述的情况,又可改善反应釜的受力情况,使反应釜内筒体的壁厚减薄(见图1)。

该厂大部分“U”夹套结构反应釜为常压操作,而“U”型夹套内常通人0.3MPa~0.6MPa的蒸汽加热,按《压力容器安全技术监察规程》划分,为第一类(D1级)压力容器。

有些反应釜内是冷~热间隔操作的,有时夹套会出现使用冷冻盐水降温后再通入蒸汽的工况,这样一旦误操作会发生冷冻盐水流失,造成浪费(见图2)。

采用双螺旋半圆管夹套,使冷冻盐水和蒸汽各行其道,可以彻底杜绝传热介质掺混和流失的问题(见图3)。

鉴于以上原因,我们对该厂的这一类型设备进行了更新和改造,设计了半圆管夹套来代替“U”型夹套。

1 半圆管夹套容器的设计与计算从半圆管夹套容器的受力分析来讲,容器内筒受外压,半圆管夹套受内压,内筒体外壁缠绕的螺旋半圆管夹套可视为外压加强圈,由于其间距较密、均匀,因而外压计算长度较小,定性分析是安全的。

可以降低内筒体的壁厚。

具体的设计、计算详见GB150-1998《钢制压力容器》、HG/T20569-1994《机械搅拌设备》及化工设备设计全书《搅拌设备设计》中的相关内容。

通过计算结果来看,不管是外压筒体的壁厚,还是半圆管夹套的壁厚都得到了减薄,在综合考虑腐蚀裕度、最小壁厚以及制造方面的原因后,适当的增加壁厚,这在工程设计上是安全的。

半圆管夹套保温装置设计和制造中需注意的几个问题张凤魁(兖矿鲁南化肥厂山东.滕州277527)摘要:文章对国内外相关标准进行了简要介绍,对半圆管夹套保温装置在设计过程中的强度、刚度、热应力问题进行了分析,并提出了半圆管的选择、加工、焊接等制作注意事项。

关键词:压力容器半圆管夹套设计制造螺旋半圆管夹套容器在结构上、传热工艺上具有独特优点。

作为夹套设备的一种,与整体夹套相比,半圆管夹套更节省材料、传热效率更高,且内筒承受外压小、使用经济等更好,在欧美国家较普遍应用,且已形成规范化。

而我国化工行业中,除引进少量螺旋半圆管夹套设备外,自行设计制造的同类没备还不多见,而且目前在设计和制作中还存在一定的问题,现仅就其外部保温装置的设计和制造做以简要的探讨。

1.国内外半管式夹套容器的设计规范目前可参照的相关标准主要有:原苏联ГOCT 25867-1983 《夹套容器设计的规范和方法–半圆管或弓形管夹套容器的设计方法》;德国DIN 28128 《化工设备用半圆管夹套标准》、AD规范B6(第六章);欧洲标准EN13445 《非燃烧压力容器》;日本JIS B 8279-1993 《压力容器的夹套》附录2 盘管夹套;美国ASME VIII-I 《压力容器建造规则》附录EE 半管式夹套;国内标准:HG20582-1998 《钢制压力容器强度设计规定》2.半圆管夹套容器的设计。

各种标准体系不同,设计思路也不尽相同。

其中我国HG容器标准和ASME 标准体系相同,相互衔接。

标准对内筒体的直径尺寸和半圆管直径规格进行特别限定,内筒的设计按照原常规压力容器进行,仅对半圆管的壁厚和轴向总应力进行校核。

日本JIS标准要求对外压的压力容器本体厚度和盘管半圆筒体厚度进行计算,但对适用容器的类别和盘管的设计温度进行了限定。

德国和欧洲标准仅对要求对内筒壁厚进行校核。

鉴于各种的标准的不统一性,设计时应以国内HG标准为基础,参照其他标准的相关要求,进行必要的校核和设计条件约定,确保设计的可靠性。

半圆管夹套容器的设计

半圆管夹套容器的设计

半圆管夹套容器的设计

刘炜

【期刊名称】《广东化工》

【年(卷),期】2017(044)011

【摘要】本文着重讨论了半圆管夹套容器的设计计算.

【总页数】2页(P251,263)

【作者】刘炜

【作者单位】佛山市钛鸿机械设备有限公司,广东佛山 528216 【正文语种】中文

【中图分类】TH

【相关文献】

1.半圆管夹套容器设计计算方法 [J], 梁征宇;周贵七

2.非标准半圆管夹套容器设计 [J], 陆怡

3.半圆管夹套容器设计原理分析 [J], 丁伯民;桂康宁

4.内压作用下半圆管夹套容器轴向弯曲应力分析 [J], 王汉;贺小华

5.夹套容器中的半圆管强度与耳座支撑处结构设计 [J], 宫羽丽因版权原因,仅展示原文概要,查看原文内容请购买。

关于半盘管夹套容器制造工艺要点研究发布时间:2021-12-27T09:29:46.639Z 来源:《现代电信科技》2021年第12期作者:李玲俐贾雪梅侯玮[导读] 半盘管夹套容器是一种常见的夹套式容器,在石油化工,制药,食品等行业都有广泛的应用。

(巴克立伟(天津)液压设备有限公司天津西青300385)摘要:本文将对半盘管夹套容器制造工艺要点展开思考,分析半盘管夹套容器成型的三方面工艺方法,且对半盘管与筒体(封头)组焊的制造及难点进行了阐述。

关键词:半盘管夹套容器;制造工艺;成型;组焊1半盘管夹套容器的结构特点半盘管夹套容器是一种常见的夹套式容器,在石油化工,制药,食品等行业都有广泛的应用。

半盘管夹套容器主要由两个封头,筒体,若干管口,容器支撑及焊接在筒体外的半盘管组成。

若干圈半盘管围绕在筒体外壁上形成一个独立的密封空间,其中通入导热油或冷却水等冷热介质为筒体内的物料保温或保冷,达到对筒体内物料进行温控的目的。

其关键的制造环节就是半管盘夹套的成型及与筒壁或下封头的焊接。

如果半盘管成型不连续,与筒体外壁形状贴合不紧密,会进而影响后续的焊接质量,造成夹套介质泄露,不能实现密封,进一步降低传热效果。

因此制造过程中要严格控制这两个环节的施工质量,才能保证半盘管夹套容器的正常交付和使用。

2半盘管夹套容器的成型半盘管夹套的成型方式主要包括三种:热成型,温成型和冷成型。

材料为奥氏体不锈钢的半盘管夹套,一般其成型方法采用冷成型。

这是因为奥氏体不锈钢通常是以固溶态交货,若再次经过450℃~850℃的高温加热,加剧晶间腐蚀或 σ 相析出造成材料脆化。

但是在特殊情况下奥氏体不锈钢半盘管夹套容器也可采用热成型方式, 但应合理控制其成型温度不超过固溶处理的最低温度。

材料为碳钢的半盘管夹套应根据不同结构及规格选择不同的成型方法。

但是应注意采用冷成型时碳钢材料易发生冷作硬化,造成材料的强度和硬度升高而塑性和韧性下降,为后续加工带来某些不便,尤其是在低温工况下容易造成材料的低温脆断,使容器失效。