NURBS曲线在叶轮设计中的应用分析

- 格式:pdf

- 大小:1.94 MB

- 文档页数:3

摘要本文将曲面造型与数值计算有机的结合在一起应用到离心泵叶轮的设计中。

采用二维造型得到计算区域,通过对离心泵叶轮内部流场的数值计算与分析,得到较好的离心泵叶轮。

本文主要对离心泵叶轮的计算公式进行研究,并对离心泵叶轮的尺寸进行计算。

建立了一个叶轮轴面投影图,为叶轮的绘型做准备。

选择一种适合的绘型方法,完成离心泵叶轮的绘型。

最后再利用PRO/E软件建立离心泵叶轮的三维实体模型,即完成了在PRO/E中的三维建模。

为了方便流场数值的模拟分析,使用Gambit软件对所得的三维模型进行划分网格,运用fluent软件做出边界条件并计算,再使用fluent软件对所设计的离心泵叶轮内三维流场进行了数值模拟,并对计算结果进行了分析。

而后采用基于标准k一e湍流模型来求解,在非结构化网格中,采用基于有限元的有限体积法对方程进行离散,用压力校正法进行数值求解。

利用湍流模拟结果,分析了离心泵叶轮进口边位置对泵性能的影响。

由于采用了多种求解方法和多重网格加速收敛技术,因而fluent能达到最佳的收敛速度和求解精度。

本文结合实例和经验,通过对离心泵叶轮CFD计算结果的分析,说明所设计的叶轮是成功的。

关键词:离心泵叶轮;PRO/E;三维建模;数值模拟;计算流体动力学(CFD)Title Based on PRO / E centrifugal impeller three-dimensional modeling and numerical simulationAbstractThis article will surface modeling and numerical computation applied to the organic combination of centrifugal pump design. Be calculated using two-dimensional modeling area, through the centrifugal pump impeller Numerical calculation and analysis, get a better pump impeller.In this paper, the formula for centrifugal pump impeller to study, and calculated the size of centrifugal pump impeller. The establishment of a leaf axle plane projection, the drawing of the impeller to prepare. Select the drawing of a suitable method to complete the drawing of centrifugal pump impeller. Finally, using PRO / E software to establish the three-dimensional solid model centrifugal pump impeller, which was completed in PRO / E in the three-dimensional modeling.In order to facilitate numerical simulation analysis,the use of proceeds Gambit software mesh three-dimensional model,using fluent software to make the boundary conditions anf calculate,and then use software designed for fluent centrifugal pump impeller flow field is numerically simulation and calculation results are analyzed. Then based on the standard k a e turbulence model to solve, in the unstructured grid, finite element based finite volume method to discretize the equations using the numerical solution of the pressure correction method. Turbulence simulation using the results of analysis of a centrifugal pump impeller inlet side of the pump performance of the location. As a result of a variety of multi-grid solution method and the accelerating convergence technology, which can achieve the best fluent convergence speed and solution accuracy.In this paper, examples and experience, through the centrifugal pump impeller CFD analysis results, indicating that the impeller is successful. Keywords: centrifugal pump impeller; PRO / E; three-dimensional modeling; numerical simulation; computational fluid dynamics (CFD)目录基于PRO/E离心泵叶轮三维建模及流场数值模拟分析第一章绪论1.1论文研究的背景:泵广泛应用于国民经济的各个部门,它的技术性能对各相关行业影响巨大,长期以来采用“手工设计一样机生产一样机测试一设计修改”的生产路线,其不仅研制开发费用高,而且周期很长。

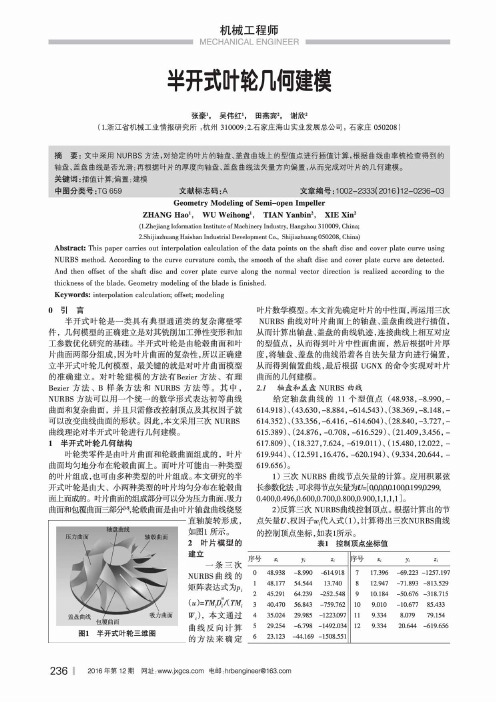

半开式隨几鍵模张豪S 吴伟红S 田燕宾2,谢欣2(1.浙江省机械工业情报研究所,杭州310009;2.石家庄海山实业发展总公司,石家庄050208)摘要:文中采用NURBS 方法,对给定的叶片的轴盘、盖盘曲线上的型值点进行插值计算,根据曲线曲率梳检查得到的轴盘、盖盘曲线是否光滑;再根据叶片的厚度向轴盘、盖盘曲线法矢量方向偏置,从而完成对叶片的几何建模。

关键词:插值计算;偏置;建模中图分类号:TG 659文献标志码:A文章编号:1002-2333(2016)12-0236-03Geometry Modeling of Semi-open ImpellerZHANG Hao1, WU Weihong1, TIAN Yanbin2, XIE Xin2(l.Zhejiang Ioformation Institute of Machinery Industry, Hangzhou 310009, China;2.Shijiazhuang Haishan Industrial Development Co., Shijiazhuang 050208, China)Abstract : This paper carries out interpolation calculation of the data points on the shaft disc and cover plate curve usingNURBS method . According to the curve curvature comb , the smooth of the shaft disc and cover plate curve are detected . And then offset of the shaft disc and cover plate curve along the normal vector direction is realized according to the thickness of the blade . Geometry modeling of the blade is finished .Keywords : interpolation calculation ; offset ; modeling引言半开式叶轮是一类具有典型通道类的复杂薄壁零件,几何模型的正确建立是对其铣削加工弹性变形和加 工参数优化研究的基础。

第50卷第5期农业工程与装备2023年10月V ol.50No.5 AGRICULTURAL ENGINEERING AND EQUIPMENT Oct. 2023韩业翔1,杨文敏1*,陈冰2,冯少生2(1.湖南农业大学机电工程学院,湖南长沙410128;2.湖南天一奥星泵业有限公司,湖南平江410400)摘要:为提高离心泵叶轮扭曲叶片的曲面质量,改善离心泵的水力性能,以TSY150-200型单级双吸离心泵的叶轮为例,采用保角变换法的逆向思维,利用SolidWorks的3D草图功能,直接绘制叶片的空间流线和空间截线,利用曲线和曲面质量检测、调整工具,检查其曲率、拐点等参数,并通过控标进行调整,以保证曲线和曲面的质量。

最后使用ANSYS CFX对离心泵的全流域进行CFD分析,内部流动状态表明使用该造型方法得到的叶轮叶片具有良好的曲面质量。

关键词:离心泵叶轮;扭曲叶片;保角变换法;数值模拟中图分类号:TH311文献标志码:A文章编号:2096–8736(2023)05–0014–04Establishment and hydraulic analysis of a three-dimensional hydraulic model for the impeller of a single stage double suction centrifugal pump HAN Yexiang1,YANG Wenmin1*,CHEN Bing2,FENG Shaosheng2(1.College of Mechcmical and Electrical Engineering, Hunan Agriculture University, Changsha,Hunan 410128, China;Hunan Tianyi Aoxing Pump Industry Co., Ltd, Pingjiang, Hunan 410400, China) Abstract: In order to improve the surface quality of the twisted blades of a centrifugal pump and enhance its hydraulic performance, the impeller of the TSY150-200 single-stage double-suction centrifugal pump was studied. This paper uses the reverse thinking of conformal transformation method and the 3D sketch function of SolidWorks to draw the spatial streamline and spatial transect of the blade. The curvature, inflection point and other parameters of curves and surfaces are checked by means of quality detection and adjustment tools to ensure the quality of curves and surfaces. Finally, the entire flow field of the centrifugal pump is analyzed using ANSYS CFX for CFD analysis, and the internal flow state indicates that the impeller blades obtained through this shaping method have excellent surface quality.Keywords: centrifugal pump impeller; twisted blades; conformal transformation method; numerical simulation叶轮是离心泵进行能量转换的核心部件, 叶片曲面的光顺程度与叶轮的过水能力息息相关,进而直接影响着离心泵的水力性能[1]。

空气动力学中的叶片轮廓曲面设计与优化分析在各种飞机和车辆的设计过程中,空气动力学是一个至关重要的领域。

叶片是其中一个重要的元素,充当了机翼、螺旋桨、涡轮机等设备中关键的作用。

叶片的轮廓曲线设计和优化可以有效地提高设备的性能和使用寿命,同时减少燃油消耗和废气排放。

在这篇文章中,将会讨论叶片轮廓曲面设计和优化的一些方法和技术。

1. 叶片轮廓曲线的形式和特征在叶片的设计和制造中,轮廓曲线是关键的设计因素。

通过轮廓曲线的设计,可以控制空气动力学和机械性能,从而提高叶片的效率和使用寿命。

叶片轮廓曲线通常由一系列基本曲线和控制点组成。

在基本曲线中,常用的有贝塞尔曲线、NURBS曲线、B 样条曲线等,而控制点则用于控制曲线的形状和位置。

叶片轮廓曲线的形状和特征与叶片的作用有关。

比如,在飞机的机翼中,轮廓曲线的形状和位置将影响到机翼的升力和阻力,而在涡轮机中,轮廓曲线的形状和位置则将影响到叶轮的压力和流量。

同时,轮廓曲线也需要考虑到叶片的结构特点,如叶片的厚度、材料和支撑结构等。

2. 叶片轮廓曲线设计的方法为了设计出高效的叶片轮廓曲线,通常需要采用逐步优化的方法。

首先需要考虑的是叶片的基本形态,即决定叶片长度、形状和位置的因素。

这可以通过风洞实验、数值模拟和经验公式等方法进行分析和评估。

在基本形态确定后,接下来需要考虑叶片轮廓曲线的具体形状和特征。

这时可以采用手动设计或计算机辅助设计的方法。

手动设计依赖于设计人员的经验和直觉,以及基于手绘图或模型的简单分析。

计算机辅助设计则采用了CAD和CAE等工具,能够更准确地计算和评估轮廓曲线的效果和性能。

在设计过程中,需要考虑到叶片的工作条件和使用环境。

比如在高速旋转的涡轮机叶片中,轮廓曲线的形状和位置需要考虑到离心力和惯性力等因素。

而在低速输送机的叶片中,则需要考虑轮廓曲线的适应性和耐用性。

3. 叶片轮廓曲线优化的方法在设计出初步的叶片轮廓曲线后,还需要进行优化。

这可以采用多种不同的方法和技术。

第29卷第2期2008年2月工程热物理学报JOURNALOFENGINEERINGTHERMOPHYSICSV01.29,No.2Feb.,2008全工况性能优化在压气机多级环境中的应用陈志鹏袁新(清华大学热科学与动力工程教育部重点实验室,北京100084)摘要本文建立了轴流式压气机叶片气动优化设计系统,选择NURBS作为二维叶型和三维弯扭联合造型的主要方法,采用组合优化策略,对压气机全工况性能进行优化.优化过程采用了变复杂度模型,结合并行计算,大大减少了优化设计周期.优化后,全工况范围内效率得到了提升,同时流量范围有所增大,设计工况点效率提高0.7%,前三排叶片的喘振裕度比优化前提高了7.9%,扩大了稳定工作范围.关键词轴流式压气机;全工况性能;NURBS;变复杂度模型;优化中图分类号,TKl24文献标识码,A文章编号・0253-231X(2008)02--0221--04AERoDYNAMICSoPTIMUMDESIGNoFCoMPRESSoRBLADESBASEDONNUMERICALoVERALLPERFoRMANCECALCULj轴[IIONCHENZhi-PengYUANXin(KeyLaboratoryforThermalScienceandPowerEngineeringofMinistryofEducation,TsinghuaUniv.,Beifing100084,China)AbstractEstablishanaerodynamicoptimizationsystembasedoniSIGHT.The2一dimensionalpro-filedsurfaceandthestackinglineofcompressorbladeswereparameterizedbyNURBS.AcombinedoptimizationofthecompressorbladesWasdonebasedonnumericaloverallperk'rmancecalculation.Aftertheoptimization,efficiencyofthedesignconditionhasincreasedby0.7%,andthestallmarginhasincreasedby7.9%.Keywordsaxialcompressor;overallperformance;NURBS;variablecomplexitymodel;optimiza-tion1引言压气机作为现代发动机的核心部件,在气动设计时需要满足高压比、高通流能力、高效率的要求。

叶片轴截面曲线拟合方法叶片轴截面曲线是设计和制造叶轮的重要参数之一。

在叶轮设计阶段,需要确定叶片轴的截面曲线,以满足流体力学和机械强度要求。

本文将介绍几种叶片轴截面曲线拟合方法。

1. 直线拟合法直线拟合法是一种最简单的叶片轴截面曲线拟合方法。

该方法以坐标系中的两个点为输入,根据点附近的梯度和截距计算出一条直线,作为叶片轴截面曲线。

该方法的优点是简单易用,计算速度快,但缺点是精度较低,适用范围较小。

折线拟合法是一种将直线拟合法扩展到更多点的方法。

该方法基于离散的点集,将相邻的点连接成折线段,并在每个拐点处引出新的线段。

与直线拟合法类似,折线拟合法也是一种计算速度快的方法,但考虑到更多的点,精度比直线拟合法更高。

B样条曲线是一种基于控制顶点和节点矢量的曲线表示方法,它可以平滑地穿过指定的点。

在使用B样条曲线拟合叶片轴截面曲线时,需要先确定控制顶点和节点矢量,然后求解B样条曲线方程。

该方法可以获得较高的精度,并且可以对曲线进行优化调整,具有较好的灵活性。

4. NURBS曲线拟合法NURBS曲线表示为多项式曲线和权函数之积的形式,它可以表示各种复杂形状的曲线,如叶片轴截面曲线。

在使用NURBS曲线拟合叶片轴截面曲线时,需要确定控制顶点、权函数和节点矢量,然后求解NURBS曲线方程。

该方法精度高,可以用于复杂叶轮的设计和制造。

总结不同的叶片轴截面曲线拟合方法适用于不同的情况。

在选择拟合方法时,需要考虑到拟合精度、计算速度、灵活性等因素。

一般情况下,使用B样条曲线或NURBS曲线拟合较为常见,可以获得较高的精度和较好的灵活性。

Chinese Journal of Turbomachinery Vol.66,2024,No.2Summary of Research on the Influence of Blade MachiningErrors on Compressor Performance *Wei-peng Lei 1Hong-zhou Fan 1Jian-hua Yong 2Xin Shu 2(1.School of Energy and Power Engineering,Xi'an Jiaotong University;2.Shengu Group Co.,Ltd.)Abstract:Impeller blades inevitably experience errors during actual machining,which can lead to performance differences between actual and theoretical design.This article studies the impact of different types of errors on compressor performance based on the manufacturing errors of impeller blade profile and roughness.Firstly,analyze the impact of different contour deviation forms on compressor performance,and explore various research methods,such as uncertainty analysis and low-speed simulation,to achieve a true judgment of the impact of manufacturing errors on compressor performance.Point out the contour manufacturing errors,and pay special attention to the impact of the leading edge of the blade on compressor performance.Secondly,the surface roughness error of blades needs to be determined based on the actual design situation and processing cost to determine the accuracy range of surface roughness.Taking into account various influencing factors,error compensation techniques are consciously used during the design process to reduce the impact of manufacturing errors on compressor performance.Keywords:Compressor;Manufacturing Error;Profile Tolerance;Roughness;Error Compensation摘要:叶轮叶片在实际加工过程中会难免出现误差,从而导致实际叶轮与理论设计叶轮产生性能差异。