辊压机液体静压轴承的设计及性能研究

- 格式:pdf

- 大小:699.09 KB

- 文档页数:6

河南建材201812020年第4期浅谈辊压机辊轴结构改进设计王刚杨佳巍南京凯盛国际工程有限公司(210000)摘要:为了将辊压机辊轴的使用寿命不断提高,降低更换成本,文章主要通过改进辊压机的辊轴结构,将耐磨合性能较好的钢板镶嵌在辊面上,能够保证其在使用的过程中一直保持凹凸不平,并减少产生的应力,具有一定的合理性和科学性。

关键词:辊压机;辊轴结构;改进设计1辊压机工作的原理辊压机主要是利用速度一致、辊面相对比较平整的辊轴,高压挤压粉碎物料的设备,如图1所示。

图1辊压机工作原理图要想实现物料的粉碎需要具备以下条件:首先,需要保证物具有一定的料压,才能保证其在被辊轴咬入之后获得所需要的料层;其次,物料的粒度必须比工作开口小,并改善粉碎层,保证液压符合标准,不然会影响整个设备的高压操作质量。

在实际工作的过程中,要想让粉碎的力度和生产效率等要求得到满足,就应该不断改进辊压机的结构,而辊压机结构中辊轴的作用非常重要。

2辊压机辊轴结构研究一般情况下,辊压机的辊轴是采用42CrMo钢进行铸造,主要使用的辊面有两种:一种是能够进行更换的耐磨套辊面,该类辊面是由具有较好的耐磨性能的合金材料制造,能够固定好套筒和辊芯;另一种是通过堆焊形成的辊面,通常堆焊的厚度为7mm。

目前,辊压机辊轴结构主要使用的辊面为堆焊辊面。

但是堆焊辊面在实际使用的过程中,其耐磨层并不能达到预期的效果,并且实际造价较贵,使用时容易受到磨损,使用的寿命相对较短,当辊面被磨平之后不能有效卡入物料,对生产效率造成了严重的影响。

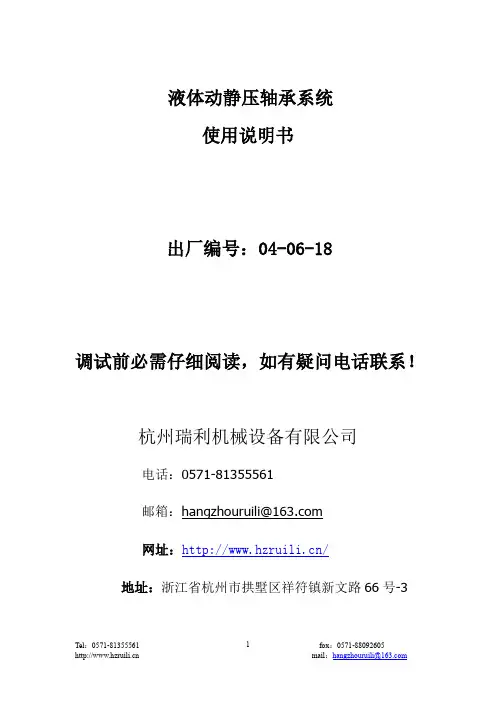

所以辊压机辊轴结构主要的改进方向就是提高辊轴辊面的耐磨性能,从而提高辊压机的使用寿命[1](如图2所示)。

图2辊压机辊轴结构3辊压机辊轴结构的改进设计及有限元分析3.1辊压机辊轴结构的改进设计为了有效克服目前辊压机辊轴结构存在的问题,就需要设计出一种能够将辊压机的工作效率、使用寿命大大提升的铸造镶板辊面辊轴。

针对辊轴的破碎力进行分析,将辊轴和材质不同的耐磨材料连接在一起,先将损耗耐磨性差的材质连接在辊面上,让辊轴结构在运行中提升整个材料的耐磨性,也能让物料融合再卡入辊缝中。

液体动静压轴承系统使用说明书出厂编号:04-06-18调试前必需仔细阅读,如有疑问电话联系!杭州瑞利机械设备有限公司电话:邮箱:网址:/地址:浙江省杭州市拱墅区祥符镇新文路66号-3动静压轴承主轴安装调试工艺规程装机调试必读动静压主轴安装调试工艺规程摘要:〈1〉开箱检查所有零部件,观察在运输过程中有无损伤。

〈2〉把磨头装上机床,注意在往机床上装的过程中,不要碰撞机床主轴。

〈3〉从泵站加油口处加入2#主轴油约110升到油标的四分之三,加油时一定要三层绸子布过滤。

注意:一定要2#主轴油,不能用别的代替。

〈4〉把泵站电机接入机床总开关,即机床总开关一开,泵站电机就工作。

检查泵站电机转向是否顺时针转动。

把高压进油软管插在加油口内,泵站工作15~20分钟,油路自循环,保证泵站出油清洁。

5〉把泵站上的压力继电器接在主轴电机的控制线路上,即泵站供油压力〉13kg时,主轴电机可以启动工作;泵站压力〈13kg时主轴电机不能启动。

这样做的目的是为了保护动静压主轴正常使用过程中不受损伤。

〈6〉把泵站上的高压进油软管接到主轴上的进油接头上。

注意:此步工序极为重要,一定要仔细认真,在接接头时千万别进入赃物。

因为这时如果进入赃物是不能出来的。

这样就影响了动静压主轴的正常工作,甚至抱轴!〈7〉把回油管两端分别接在主轴和泵站回油管嘴上。

〈8〉打开机床总开关,泵站工作,通过溢流阀调压,把泵站压力调整在 1.8MPa∽1.9MPa之间。

〈9〉观察主轴上的压力表,这时主轴处于静压状态。

静压应该是:1.7 MPa∽ 1.8 MPa之间。

用手轻轻转动主轴(有橡皮圈的除外),没有任何摩擦感觉,也有自转的可能。

〈10〉检查主轴电机转向是否和磨头一样,在不确定的情况下检查;如上有皮带采用点动,转向一定要正确。

〈11〉检查压力继电器的工作压力是否正常。

即把泵站压力调小到1.3MPa以下,启动主轴电机应不能启动。

把泵站压力调回1.8MPa∽1.9MPa时,磨头电机应能启动。

静压轴承原理静压轴承是一种常见的轴承形式,它利用流体静压的原理来支撑和减少轴承的摩擦。

静压轴承的原理是通过将流体(通常是润滑油或空气)压入轴承壳体中,在轴承与轴之间形成一层薄膜,使轴承可以在流体薄膜的支撑下运转,从而减少摩擦和磨损。

在本文中,我们将详细介绍静压轴承的原理及其工作过程。

静压轴承的原理是基于流体静压力的作用。

当轴承转动时,流体被压入轴承间隙中,形成一个压力区域。

这个压力区域可以支撑轴承并减少摩擦。

当轴承受到外部力作用时,流体薄膜会产生反作用力,使轴承保持在稳定的位置上。

这种原理使得静压轴承具有较低的摩擦和磨损,适用于高速、高负荷和高精度的工作环境。

静压轴承的工作过程可以分为三个阶段,启动阶段、稳定阶段和停止阶段。

在启动阶段,轴承开始旋转,流体被压入轴承间隙中,形成压力区域。

在稳定阶段,轴承达到稳定转速,流体薄膜可以完全支撑轴承并减少摩擦。

在停止阶段,轴承停止旋转,流体逐渐排出轴承间隙,压力区域消失。

这三个阶段的工作过程保证了静压轴承在不同工况下都能有效地工作。

静压轴承的原理使其具有许多优点。

首先,它具有较低的摩擦和磨损,能够延长轴承的使用寿命。

其次,静压轴承可以适应高速、高负荷和高精度的工作环境,具有较好的稳定性和可靠性。

此外,静压轴承还可以降低能量损耗,提高工作效率。

因此,静压轴承在航空航天、汽车、机械加工等领域得到了广泛的应用。

在实际应用中,静压轴承的原理需要与设计、制造和维护相结合,才能发挥最大的作用。

在设计阶段,需要考虑轴承的尺寸、材料和流体供给系统等因素,以确保轴承能够正常工作。

在制造阶段,需要保证轴承的加工精度和表面质量,以减少流体薄膜的泄漏和轴承的摩擦。

在维护阶段,需要定期更换润滑油、清洗轴承和检查流体供给系统,以保证静压轴承的正常运转。

总之,静压轴承是一种利用流体静压力原理的轴承形式,具有较低的摩擦和磨损,适用于高速、高负荷和高精度的工作环境。

静压轴承的原理和工作过程对于轴承的设计、制造和维护都具有重要的意义,可以提高轴承的使用寿命和工作效率。

静压轴承原理静压轴承是一种常见的工业设备,它利用流体静压原理来支撑和减少机械设备的摩擦。

静压轴承原理的核心是利用流体的静压力来支撑轴承和减少摩擦,从而实现更平稳的旋转运动。

在本文中,我们将深入探讨静压轴承的原理,以及其在工业生产中的应用。

首先,让我们来了解一下静压轴承的工作原理。

静压轴承通常由轴承壳体、轴承垫片和润滑油组成。

当机械设备开始旋转时,润滑油会被压入轴承壳体内部,形成一个润滑油膜。

在旋转过程中,润滑油膜会产生静压力,将轴承支撑起来,从而减少了摩擦力。

这种静压力的产生是通过润滑油在轴承表面形成的压力梯度来实现的,从而支撑轴承并减少了机械设备的摩擦损耗。

静压轴承的原理可以带来许多优点。

首先,它能够提供更稳定和平滑的旋转运动,减少了机械设备的振动和噪音。

其次,静压轴承能够承受较大的载荷,具有较高的承载能力。

此外,静压轴承还能够延长机械设备的使用寿命,减少了设备的维护成本。

因此,静压轴承在工业生产中得到了广泛的应用。

在工业生产中,静压轴承被广泛应用于各种旋转设备中,如发电机、风力发电机、涡轮机、压缩机等。

它们能够有效地减少机械设备的摩擦损耗,提高了设备的运行效率和稳定性。

此外,静压轴承还被应用于一些对摩擦和振动要求较高的精密设备中,如航空航天设备、精密加工设备等。

总的来说,静压轴承利用流体静压原理来支撑和减少机械设备的摩擦,从而实现更稳定和高效的旋转运动。

它在工业生产中有着广泛的应用,能够提高设备的运行效率和稳定性,减少了设备的维护成本,因此受到了工程技术人员的广泛青睐。

希望本文能够帮助读者更好地了解静压轴承的原理和应用,为工程实践提供一定的参考价值。

几种典型液体静压轴承结构特点与应用本文介绍了几种典型的、使用场合较多的液体动静压轴承的结构及特点,并举了各种动静压轴承在机床上应用的实例及效果。

液体动静压轴承精度高、刚度大、寿命长、吸振抗震性能好,主要用于精密加工机械及高速、高精度设备的主轴。

既可用于旧机床改造,也可用于新机床配套。

采用动静压轴承可以完全恢复机床因主轴轴承问题而丧失的加工精度和表面粗糙度;提高机床主轴精度和切削效率;并可多年连续使用而不需维修。

多年来我国一些企业采用动静压轴承为新机床配套和进行国产和进口旧机床设备改造,均获得了满意的使用效果和显著的经济效益。

液体动静压轴承综合了静压轴承的优点,消除了这两种轴承的不足。

其特点是采用整体式轴承与表面深浅腔结构油腔轴承系统工作时主轴被一层压力油膜浮起,主轴为经电机驱动已悬浮在轴承之间发生机械摩擦与磨损,从而提高轴承寿命且有良好的精度保持性。

当电机驱动主轴旋转时,轴承油腔内由于阶梯效应自然形成动静压承载油膜,轴承成为具有静压压力场的东压滑动轴承。

与三块、五块瓦相比,动静压轴承为整体式使结构,轴承与箱体孔接触面积大,为刚性连接,是油膜刚度得到充分的发挥利用。

主轴工作时,油膜刚度是轴承静态刚度与动态刚度的叠加,有很强的承载能力。

压力油膜的“均化”作用可使主轴回转精度高于轴颈和轴承的加工精度。

一、静压轴承的几种典型结构及特点液体动静压轴承所采用油腔结构、节流器与静压轴承相比均不相同。

静压轴承采用的固定节流器有“小孔”、“毛细管”等,可变节流器大多设置在轴承外部的静止部位,结构复杂,使用时常因节流器出面截流面太小,油液杂质易堆积而发生堵赛。

早期设计的动静压轴承为浅腔结构,分有节流器和无节流器两种。

图1为节流器的动静压轴承,深腔与浅腔形成静压腔,浅腔兼备节流功能。

压力油ps 进入中间环槽后,流入深腔和浅腔,经两端的轴向封油面排出,当主轴在轴承中高速旋转时,由于浅腔同轴向封油面台阶及主轴中心的轴承中微小偏心,自然形成楔形油膜而产生动压承载油膜。

液体摩擦动压向心滑动轴承的设计液体摩擦动压向心滑动轴承是一种常见的轴承类型,它利用液体的摩擦力和压力来支撑和减少机械装置中的摩擦和磨损。

本文将介绍液体摩擦动压向心滑动轴承的设计原理和关键要素。

液体摩擦动压向心滑动轴承的设计主要涉及到以下几个方面:液体选择、轴承几何形状、润滑方式和封闭设计。

液体的选择是液体摩擦动压向心滑动轴承设计的重要一环。

液体的粘度、温度特性和耐磨性等属性直接影响轴承的性能。

一般来说,液体的粘度越高,轴承的承载能力越强,但摩擦力也会增加。

同时,液体的温度特性要与实际运行环境相匹配,以确保液体在各种工况下都能提供稳定的润滑性能。

轴承的几何形状是设计中的关键要素之一。

轴承的几何形状直接影响到液体在轴承内部的流动和压力分布。

一般来说,轴承的几何形状要满足以下几个要求:一是保证在工作负荷下能提供足够的承载能力;二是减小液体的摩擦阻力,提高轴承的运行效率;三是保证液体在轴承内部形成均匀的压力分布,避免液体在局部区域形成过高的压力。

润滑方式也是液体摩擦动压向心滑动轴承设计中需要考虑的重要因素。

液体摩擦动压向心滑动轴承可以采用不同的润滑方式,如液体动压润滑、混合润滑和边界润滑等。

液体动压润滑是指液体在轴承内形成动压膜,减小摩擦力和磨损;混合润滑是指液体和固体之间形成混合膜,提供更好的润滑效果;边界润滑是指液体无法形成润滑膜,但可以在摩擦表面上形成一层保护膜,减小摩擦和磨损。

封闭设计是液体摩擦动压向心滑动轴承设计中需要考虑的另一个重要因素。

封闭设计可以防止外界杂质进入轴承内部,同时防止液体的泄漏。

封闭设计通常包括密封圈和密封垫等部件,可以有效地提高轴承的使用寿命和可靠性。

液体摩擦动压向心滑动轴承的设计需要考虑液体选择、轴承几何形状、润滑方式和封闭设计等因素。

合理的设计可以提高轴承的承载能力、降低摩擦和磨损,并确保轴承的可靠性和使用寿命。

对于特定的应用场景,设计人员需要根据实际需求和工作环境选择适当的设计参数,以实现最佳的轴承性能。

辊压机主要技术性能及参数一. 辊压机型号及主要参数1. 辊压机型号:HFCG140-652. 辊径:1400mm3. 辊宽:650mm4. 辊压线速度:1.48m/s5. 最大单位辊宽粉碎力:70KN/CM6. 正常工作辊隙:25— 40mm7. 最大喂料粒径:80mm8. 最大喂料温度:150℃9. 处理量:240-330t/h10. 处理后的物料中细粉含量<80μm 22-30%二. 主电机参数1. 型号:YR500-82. 功率:2×500KW3. 转速:750rpm4. 工作电压:6KV三. 传动系统参数1. 型号:NGWXG48公称传动化:36.5安装形式:悬挂式额定功率:500KW2. 万向节传动轴型号:5— 2B额定扭矩:35KN.M最大倾角:12°四. 液压系统参数1. 主液压缸油缸内径:Φ400mm油缸行程:90mm2. 系统压力:工作压力:7.0— 9.0Mpa 系统最大工作压力:10.0Mpa 3. 泵站油泵型号:CBW-F3-20流量:20ml/r额定压力:14.0Mpa最大压力:17.5Mpa4. 油泵电机:型号:Y132M — 4功率:7.5kw转速:1400r/min五. 润滑系统参数1. 15ZB — M 多点润滑泵型号:ZB2— 16压力:35Mpa储油筒容积:30L环境温度:-20---80℃电机功:0.25KW2. VEK 递进式分配器六. 检测系统1. 辊隙检测 ---感应式位移传感器型号:BS — 0ZB 行程:60mm灵敏度:3v/vm精度:0.1%2. 主轴承温度—端面铂电阻型号:WZPM — 201, Pt100测量范围:0— 100℃3. 液压系统工作压力检测—压力传感器型号:YSY —Ⅲ测量单位:0— 25mpa精度:1.5级4. 润滑系统正常工作检测—接近开关5. 液压泵站滤油机压差检测—压差发讯装置(滤右器配外形尺寸:长×宽×高 =8205×5545×2610mm重量1. 主机:108t2. 磨辊轴系:52194kg3. 主机架:26070kg4. 减速机:5000×2kg5. 电机:4240×2kg。

一、辊径D和辊宽B及最小辊隙Smin的确定目前,在设计和使用上辊径有两种方案:一为大辊径;另一为小辊径。

辊径 D 有如下简化计算式D=Kdmax(9-1)式中 K ———系数,由统计数据而得,K=10-24 ;dmax———喂料最大粒度,mm。

采用大辊径有如下优点:(1)大块物料容易咬入,向上反弹情况少。

(2)由点载荷、线载荷、径向挤压三者所组成的压力区高度较大,物料受压过程较长。

(3)辊子直径大,惯性大,运转平稳。

(4)辊径大,则轴承大,轴承及机架受力情况较好,且有足够空间便于轴承的安装与维修。

(5)辊面寿命相对延长。

但辊径大,则重量和体积较大,整机重量比小辊径方案重15%左右。

辊宽 B 的设计也有两种方案:一为宽辊;另一为窄辊。

辊宽B可用下式计算 B=KBD (9-2)式中 KB ———辊宽系数,KB0.2-1.2;宽辊相应的辊径要小,窄辊相应的辊径要大。

宽辊具有边缘效应小、重量轻、体积小等优点。

但对喂料程度的反应较敏感,出料粒度组成及运转平稳性略差。

辊压机两辊之间的间隙称为辊隙,在两辊中心连线上的辊隙,称为最小辊隙,用Smin表示。

根据辊压机的具体工作情况和物料性质的不同,在生产调试时,调整到比较合适的尺寸。

在喂料情况变化时,更应及时调整。

在设计时,最小辊隙 Smin可按下式确定 Smin =KsD(9-3)式中 Ks———最小辊隙系数,因物料不同而异,水泥熟料取Ks =0.016-0.024,水泥原料取Ks=0.020-0.030;D ———挤压辊外直径,mm。

二、工作压力水泥工业用辊压机,对于石灰石和水泥熟料,平均单位压力控制在 140-180MPa 之间比较经济,设计最大工作压力宜取 200MPa 。

这个压力值又直接控制着辊子的工作间隙和物料受压过程的压实度。

为了更精确地表示辊压机的压力,用辊子的单位长度粉磨力(即线压力)Fm(kN/cm)来表示,一般为80-100kN/cm。

三、辊速辊压机的辊速有两种表示方法:一种是以辊子圆周线速度 V 表示;另一种是以辊子转速表示。

静压轴承工作原理是静压轴承工作原理是基于液体静压原理的一种轴承结构,它能够通过液体的静压力,在轴承部件之间形成气膜,减少机械磨擦和热量产生,保证轴承运转的稳定性和耐久性。

静压轴承由轴承套、液体供给装置和液体阻尼装置组成。

液体供给装置通常由油源泵、管道和滤芯等组成,其作用是将液体压力增加到一定值,并将其供给给轴承套。

液体阻尼装置主要由阻尼孔和流道组成,它的作用是调节液体流动的速度和压力,在液体供给到轴承套的过程中产生一定的阻尼力,减小轴承的振动和噪音。

静压轴承工作的基本原理是静压力的产生和液体的运动。

具体来说,当泵向轴承供给一定压力的液体时,液体会通过阻尼孔进入轴承套的流道,形成一层液体薄膜,即静压气膜。

在液体进入轴承套的过程中,通过阻尼孔和流道的设计,能够逐渐减小液体的流速和压力,从而产生一定的阻尼力。

这种阻尼力能够有效地减小轴承的振动和噪音,提高轴承的运转稳定性。

静压轴承工作时,液体静压力对轴承部件的支撑作用也非常重要。

当液体压力增大时,液体薄膜的厚度也会增加,从而增大了轴承部件之间的支撑面积,形成更加均匀的支撑力。

这种支撑力可以减小轴承部件的接触应力,减少磨擦和热量产生,从而降低了轴承的磨损和热量累积。

静压轴承还具有自润滑的特点,即液体在轴承套中形成的液薄膜能够起到润滑作用。

液体薄膜的厚度决定了润滑效果的好坏,当液体压力增大时,液薄膜的厚度也会增加,从而提高了轴承的润滑效果。

这种自润滑的特点使得静压轴承在高速、高温和重载等恶劣条件下,仍能够保证轴承的良好润滑和运转性能。

总结起来,静压轴承利用液体的静压力,在轴承部件之间形成气膜,减小机械磨擦和热量产生,保证轴承运转的稳定性和耐久性。

其工作原理包括液体供给和液体阻尼两个方面,其中液体供给装置通过泵将液体压力增加并供给到轴承套,液体阻尼装置通过阻尼孔和流道的设计产生一定的阻尼力,减小轴承的振动和噪音。

静压轴承还具有自润滑的特点,能够自动形成液薄膜,提供润滑效果。

静压轴承的工作原理静压轴承是一种常见的机械传动元件,它的工作原理是利用液体静压力来支撑轴承和轴承座之间的摩擦力,从而实现轴承的旋转。

静压轴承的工作原理非常简单,但是它的应用范围非常广泛,可以用于各种机械设备中,如汽车、飞机、船舶、机床等。

静压轴承的工作原理是利用液体静压力来支撑轴承和轴承座之间的摩擦力,从而实现轴承的旋转。

液体静压力是指液体在静止状态下所产生的压力,它是由于液体分子之间的相互作用力所产生的。

当液体静止时,液体分子之间的相互作用力会使液体分子之间产生一定的压力,这就是液体静压力。

静压轴承的工作原理是利用液体静压力来支撑轴承和轴承座之间的摩擦力,从而实现轴承的旋转。

在静压轴承中,液体静压力是由轴承座内的液体所产生的。

当轴承旋转时,液体静压力会使轴承和轴承座之间产生一定的间隙,从而减小轴承和轴承座之间的摩擦力,使轴承能够顺畅地旋转。

静压轴承的工作原理非常简单,但是它的应用范围非常广泛。

静压轴承可以用于各种机械设备中,如汽车、飞机、船舶、机床等。

在汽车中,静压轴承可以用于发动机、变速器、转向器等部件中,可以减小摩擦力,提高机械效率,延长机械寿命。

在飞机中,静压轴承可以用于发动机、涡轮机、液压泵等部件中,可以减小机械振动,提高机械稳定性,保证飞行安全。

在船舶中,静压轴承可以用于主机、副机、泵等部件中,可以减小机械噪音,提高机械效率,降低机械维护成本。

在机床中,静压轴承可以用于主轴、导轨、滚珠丝杠等部件中,可以减小机械磨损,提高机械精度,提高机械加工效率。

静压轴承的工作原理虽然简单,但是它的设计和制造却非常复杂。

静压轴承的设计需要考虑轴承和轴承座的尺寸、形状、材料、液体流量、液体压力等因素,需要进行复杂的计算和模拟。

静压轴承的制造需要采用高精度的加工设备和工艺,需要进行严格的质量控制和检测。

静压轴承的维护和保养也非常重要,需要定期检查液体流量、液体压力、轴承和轴承座的磨损情况,及时更换液体和轴承,保证静压轴承的正常工作。

轴承静压测试实验报告本实验旨在通过轴承静压测试,探究轴承在不同工作条件下的性能表现,以评估其质量和可靠性,并为工程设计提供依据。

实验原理:轴承静压测试是一种通过施加一定的压力在轴承上进行不同工作条件模拟的实验方法。

实验中使用的轴承安装在测试台上,并通过液压系统施加一定的压力。

通过改变压力大小以及施加时间,观察轴承的滚动性能,包括摩擦力、磨损情况等,从而评估轴承的质量和可靠性。

实验步骤:1. 将待测试的轴承安装在测试台上,确保其安装牢固。

2. 打开液压系统,调整压力表读数到预定的数值。

3. 等待一段时间,记录轴承在压力作用下的性能表现,例如摩擦力大小、磨损情况等。

4. 改变液压系统压力大小,并重复步骤3,以得到不同压力条件下的实验数据。

5. 对实验数据进行分析,得出轴承在不同工作条件下的性能评估。

实验结果与讨论:经过实验测试,我们在不同压力下得到了一系列实验数据。

通过对数据的分析,我们可以得出如下结果:1. 随着压力的增加,轴承的摩擦力逐渐增大。

2. 在一定压力范围内,轴承的摩擦力增长速度逐渐减缓,说明轴承在该压力范围内有较好的性能表现。

3. 当压力超过一定阈值时,轴承的摩擦力增长速度明显加快,表明轴承在高压力下容易出现磨损和故障。

4. 在不同压力下,轴承的摩擦力变化规律与磨损情况呈现一定的相关性。

根据实验结果,我们可以得出以下结论:1. 在实际工作中,应合理选择轴承的工作压力,以确保其性能和可靠性。

2. 高质量的轴承能够在较高压力下保持较低的摩擦力,具有较好的耐磨性能。

3. 对于高压力工作场景,需选择承受高压的轴承,以确保其寿命和可靠性。

实验结论:通过轴承静压测试实验,我们评估了轴承在不同工作条件下的性能表现。

针对实验结果,我们得出如下结论:1. 轴承的摩擦力随着压力的增加而增大。

2. 在一定压力范围内,轴承的摩擦力增长速度逐渐减缓,表明其在该压力范围内具有良好的性能。

3. 轴承在高压力下容易出现磨损和故障,因此在高压力场景下需选择承受高压的轴承。

20辊森吉米尔轧机支承辊轴承设计与应用研究摘要滚动轴承是将运转的轴与轴座之间的滑动摩擦变为滚动摩擦,从而减少摩擦损失的一种精密的机械元件。

滚动轴承一般由外圈、内圈、滚动体和保持架组成。

内圈的作用是与轴相配合并与轴一起旋转,外圈作用是与轴承座相配合,起支承作用。

滚动体是借助于保持架均匀的将滚动体分布在内圈和外圈之间,其形状大小和数量直接影响着滚动轴承的使用性能和寿命,保持架能使滚动体均匀分布,防止滚动体脱落,引导滚动体旋转起润滑作用。

随着钢铁业突飞猛进的发展,20辊森吉米尔轧机由于具有轧制压下率高,轧制控制精度高以及高产量等优点在轧钢行业显现出其独特的优势,20辊森吉米尔轧机已广泛应用于冷轧行业尤其是不锈钢的冷轧行业,几乎承担了全世界96%的不锈钢生产,并广泛轧制硅钢和碳素钢以及各种有色金属。

轧机轴承作为轧机的重要零部的重要零部件,而且轧辊是由轧机轴承支承的,因此轧机轴承的质量和使用寿命直接关系到轧机的生产效率产品质量及生产成本。

如何减少轧机轴承的磨损,提高轧机的工作效率,为企业创造更好的经济效益,这是摆在我们面前一个重要难题。

因此,在轧辊轴承设计和实际应用中,设计与研究20辊森吉米尔轧机支承辊轴承具有重要的学术价值。

关键词:森吉米尔轧机,滚动轴承,设计,应用研究Sendzimir rolling mill目录前言 (1)第一章绪论 (2)§1.1 课题的目的与意义 (2)§1.2 国内外有关课题的研究现状 (2)§1.3 课题设计研究的内容及方法 (3)第二章20辊森吉米尔轧机概述 (5)§2.1 轧机简介 (5)§2.2 轧机结构特点 (6)第三章20辊森吉米尔轧机支承辊轴承概述 (8)§3.1轴承的类型 (9)§3.2轴承结构特点 (10)§4.1轴承材料选取 (10)§4.2轴承的热处理工艺 (11)§4.3辊系的载荷分析 (11)§4.4轴承的载荷分析 (11)§4.5轴承的参数设计 (11)§4.6轴承的公差选取与分析 (11)§4.7轴承的优化 (12)第五章20辊森吉米尔轧机支承辊轴承应用研究 (13)§5.1轴承的润滑 (13)§5.2轴承的失效因素及预防措施 (13)结论 (14)参考文献 (15)致谢 (17)前言轧机轴承是森吉米尔轧机中易磨损的重要零部件,在轧辊轴承的设计和应用研究中,如何提高支承辊轴承的使用寿命和工作性能,一直以来是轴承研究设计追求的目标,无论是轴承结构的改进,还是辅助设备的改进,近年来都有了长足的发展,但轧机轴承在使用中仍经常遇到一些问题。

液体静压推力轴承设计与FLUENT仿真分析王禹;王连吉;王续跃【摘要】轴承的振动检测是轴承生产检测中的重要环节,轴承振动检测仪是轴承振动检测的重要检测仪器.根据2010年4月起实施的新的滚动轴承振动测量方法,针对测量最大外径为200mm的深沟球轴承振动检测仪主轴系统轴向承载能力不足问题,基于经典流体力学公式,对其主轴系统中的关键部件液体静压推力轴承进行了详细设计与计算.所设计的推力轴承在最大轴向载荷990N作用时,轴向位移为2.6μm.在空载静止满足条件基础上,运用模拟仿真软件FLUENT对所设计的结构进行仿真分析,得出随主轴转速的提高油膜刚度程线性增加,而流量不随主轴转速的提高而改变.进一步分析得知,环形油腔推力轴承在主轴旋转时其动压效应主要产生在油腔及内外缘出油间隙处.该液体静压推力轴承,设计合理可靠,可供同类别产品主轴系统提供设计参考.%As an important device in the producing and vibration testing of bearing, the testing capacity of vibration detector for deep groove ball bearing with maximum external diameter of 200mm is required improvement according to new rolling bearing vibration measurement method from April 2010. To solve this problem, based on classical hydrodynamics, it is amply designed and calculated against oil film rigidity of hydrostatic thrust bearing, the key components in the main spindle, resulting that the axial displacement of the thrust bearing is 2.6μm when the axial load is 990N. In addition, structural simulation is carried by FLUENT on the basis of static condition. It is concluded that oil film rigidity increases linearly with the rotation speed of the spindle, while the oil flow rate shows irrelevant stationary value. Further analysis indicated that thedynamic pressure effect of the ring oil chamber is mainly occurred in the oil cavity and the oil gap between inner and outer edge. In summary, the simulation shows that the structure of hydrostatic thrust bearings is reasonable and meets other index.【期刊名称】《机械设计与制造》【年(卷),期】2017(000)009【总页数】5页(P220-224)【关键词】轴承振动检测仪;液体静压推力轴承;经典流体力学;FLUENT仿真模拟;动压效应;油膜刚度【作者】王禹;王连吉;王续跃【作者单位】大连理工大学机械工程学院,辽宁大连 116024;大连理工大学机械工程学院,辽宁大连 116024;大连理工大学机械工程学院,辽宁大连 116024【正文语种】中文【中图分类】TH16;TH133.3;TH702轴承的振动测量是轴承生产制造中的重要检测过程,是保证轴承生产质量、提高产品稳定性及实现产品分级的重要手段。