电子束蒸发台操作流程

- 格式:doc

- 大小:45.80 MB

- 文档页数:22

vcp电镀流程和原理

VCP(Vacuum Coating Process)是一种利用真空环境下的电子束蒸发技术进行电镀的流程和原理。

VCP电镀流程包括以下几个步骤:

1. 准备底材:首先将需要进行电镀的物体作为底材,确保表面平整、清洁和无油污等杂质。

2. 预处理:对底材进行预处理,包括去除表面氧化层、清洗和干燥等步骤,以确保表面无杂质和污染。

3. 进入真空腔室:将底材放入真空腔室内,确保腔室内的真空状态。

4. 电子束蒸发:在真空腔室中加入所需的金属材料,通常使用电子束炉将金属材料蒸发,通过高能电子束轰击,使金属材料原子从固态到气相的转变。

5. 沉积:蒸发的金属原子在真空腔室内沉积在底材表面上,形成金属膜层。

沉积速率和膜层厚度可以通过控制蒸发时间和金属材料的蒸发速率来调节。

6. 进行后处理:电镀后可以进行一些后处理步骤,比如清洗、抛光和检测等,以提高电镀层的质量和外观。

除了上述步骤外,VCP电镀的原理是基于真空腔室中的金属材料蒸发和沉积的过程。

在真空状态下,由于金属材料的固态结构变得不稳定,加热金属材料可以使其原子从固态变为气相,然后在底材表面沉积形成金属膜层。

蒸发的金属原子会以分子束的形式沉积在底材表面,形成致密、均匀和具有优异性能的电镀层。

电子束焊接机的操作流程与注意事项介绍电子束焊接技术是一种高效、高质量的焊接方法,广泛应用于各行各业的生产制造过程中。

电子束焊接机作为一种重要的工具设备,在操作时需要遵循一定的操作流程,并注意一些事项以确保焊接的安全与质量。

本文将介绍电子束焊接机的操作流程以及需要注意的事项。

一、电子束焊接机的操作流程1. 设备准备在进行电子束焊接前,需要对焊接设备进行预热和准备工作。

首先,确保设备的电源和冷却系统正常运行,并检查设备的各种仪表和控制装置是否正常工作。

然后,根据焊接项目的要求,选择合适的炉温、气体流量和束流电流等参数。

最后,将加工件放置在电子束焊接机的工作台上,并进行焊接位置的调整。

2. 操作设置在进行焊接操作前,需要对电子束焊接机的操作进行设置。

首先,调整设备的步进电机或液压系统等运动部件,使焊接头与焊接位置对准。

然后,设置焊接速度和功率,以及加工工件的自动送料和定位等参数。

此外,根据加工件的尺寸和形状,选择合适的夹具和工装。

3. 焊接操作进行电子束焊接时,应根据焊接工艺要求,选定合适的焊接路线和焊接点。

在开始焊接前,需要先进行预焊和烘焙等预处理工作。

然后,将焊接头移动到焊接位置,通过电子束辐射加热工件表面,使其达到熔化温度。

在焊接过程中,要保持焊接头与工件之间的恒定距离和稳定运动速度,以保证焊接质量。

4. 控制监测在焊接过程中,需要对焊接参数进行实时监测和控制。

通过检测焊接电流、电压、功率和焊缝的温度等参数,可以判断焊接的稳定性和质量。

如发现异常情况,应及时调整焊接参数,保证焊接质量。

同时,还需要对设备的冷却系统和气体供应系统等进行监控,确保其正常运行。

5. 焊后处理在焊接完成后,需要进行焊后处理工作。

首先,检查焊接缺陷和质量问题,并进行必要的修复和整形。

然后,对焊接部位进行冷却和固定,以保证焊缝的稳定性和强度。

最后,对焊接设备进行清洁和维护,以延长其使用寿命。

二、电子束焊接机的注意事项1. 安全操作电子束焊接是一项高温高能的焊接工艺,操作人员需要特别注意安全。

高频电子束实验技术的使用教程引言:高频电子束实验技术是一种常用于材料表面改性、纳米加工等领域的先进技术。

它利用电子束的高能量和精细聚焦性,能够在纳米级别上进行加工和改性,具有很高的精确性和灵活性。

本文将介绍高频电子束实验技术的使用教程,以帮助读者了解该技术的操作方法和注意事项。

一、仪器准备在进行高频电子束实验前,需要对相关仪器进行准备。

首先,要确保电子束仪器的运行状态良好,包括电源、光束和聚焦系统。

同时,还要准备好样品台、真空装置等辅助设备,以确保实验的顺利进行。

二、实验操作步骤1. 装样品将待处理的样品放置在样品台上,并保证其与样品台有良好的接触。

在装样品前,要确保样品和样品台的表面清洁,以避免杂质的干扰。

2. 设置参数根据实验需求,设置电子束的参数。

包括电子束的加速电压、聚焦电压、电流和束斑大小等。

这些参数的选择要根据材料的特性和实验要求进行调整。

同时,还需要设置扫描模式和扫描速度,以控制电子束的投射范围和速度。

3. 启动电子束在样品装置就绪后,将真空装置打开,并预热电子束。

在预热过程中,要保持一定的温度和真空度,以确保电子束的稳定性和精度。

4. 扫描加工设置好参数后,可以开始进行电子束的扫描加工。

根据实验需求,可以选择不同的扫描模式,如点扫描、线扫描或面扫描。

通过调整扫描速度和电子束的投射范围,可以实现不同材料的加工和改性。

5. 观察和评估在加工过程中,可以通过显微镜或显微摄像机观察电子束的加工效果。

根据加工结果,可以评估实验的成功与否,并作出相应的调整和优化。

三、实验注意事项1. 安全操作在进行高频电子束实验时,要注意安全操作。

避免直接暴露在电子束下,以免对眼睛和皮肤造成伤害。

同时,要确保实验环境的安全性和稳定性,以防止意外事故的发生。

2. 样品处理在进行实验前,要对样品进行适当的处理。

如清洗样品表面、调整样品厚度等。

这些处理可以改善电子束的加工效果,提高实验的准确性。

3. 参数选择在进行实验前,要仔细选择电子束的参数。

物理实验技术中的电子束蒸发技术的仪器设置与优化方法引言:电子束蒸发技术是一种常用的薄膜沉积方法,广泛应用于材料科学、纳米技术、微电子学等领域。

在进行电子束蒸发实验时,仪器设置和优化方法是确保实验成功的关键因素之一。

本文将介绍一些在物理实验技术中使用电子束蒸发技术时的仪器设置和优化方法。

一、仪器设置1. 蒸发源蒸发源是电子束蒸发实验中最核心的部件之一。

一般情况下,使用钨丝或碳化钨膨胀体作为蒸发源。

根据需要蒸发的材料种类和厚度,可以选择不同的蒸发源。

2. 高真空系统在电子束蒸发实验中,高真空环境是必需的。

因此,高真空系统的选择和设置至关重要。

主要包括真空室、抽气系统和漏铜等。

3. 控制系统为了实现精确的蒸发控制和监测,需要一个可靠的控制系统。

控制系统包括电子束炉控制器、温度控制器、蒸发速率控制器等。

合理设置控制系统参数可以提高实验的精确性和稳定性。

二、优化方法1. 材料准备在进行电子束蒸发实验之前,需要做好材料的准备工作。

这包括将材料制成均匀的颗粒或片状,并确保材料的纯度和质量。

这对于获得均匀、致密的薄膜至关重要。

2. 蒸发条件优化对于不同的蒸发材料与蒸发源,需要根据实验需求进行优化。

蒸发功率、蒸发速率和角度是关键参数。

合理调整这些参数可以提高蒸发效果并控制薄膜的质量和厚度。

3. 衬底处理蒸发过程中,衬底的处理也非常重要。

衬底应具有足够的平整度和良好的附着性。

在蒸发前,需要对衬底进行清洗和处理,以确保蒸发的薄膜在衬底上得到良好的附着。

4. 实验参数监测与调整在进行电子束蒸发实验时,实时监测实验参数的变化可以帮助及时调整实验条件。

使用离子计或实时监测系统来监测薄膜的厚度和质量等参数,确保实验过程的准确性和稳定性。

结论:电子束蒸发技术在物理实验技术中应用广泛,其仪器设置和优化方法对实验结果的准确性和稳定性至关重要。

通过合理设置蒸发源、高真空系统和控制系统等仪器,以及优化材料准备、蒸发条件、衬底处理和实验参数监测等方法,可以获得高质量、均匀的薄膜,为相关领域的研究和应用提供有力支持。

⾦属蒸发作业指导书⾦属蒸发作业指导书1. ⽬的规范⾦属蒸发台(PEVA-600E)设备操作⽅法、⼯艺要求、安全操作注意事项、保证⽣产作业正常安全进⾏。

2. 范围。

3.控制内容3.1作业条件3.1.1 产品条件:根据产品随⼯单内设置的⼯艺条件作业。

3.1.2 动⼒条件:3.1.2.1 压缩空⽓(CDA):0.4-0.5Mpa3.1.2.2 电:380V 50Hz3.1.2.2 氮⽓:0.1-0.2Mpa3.1.2.3 冷却⽔:1.5-2kg/cm2,20-22℃3.1.3 使⽤材料:⾦、镍、铝、钛。

3.1.4 使⽤设备:HC4033.1.5 镀锅:所有⾦属蒸镀制程使⽤单锅⾃转模式。

若需使⽤三锅⾃公转模式蒸发⾦属需通知⼯艺技术⼈员确认。

3.2 点检要求3.2.1 ⽇常点检:每⽇⽩班⼈员在上班后按照《⾦属蒸发⽇常点检表》对设备进⾏⽇常点检。

3.2.2 启动点检:设备启动、维修后按照《⾦属蒸发设备启动点检表》对设备进⾏启动点检。

主要是指对真空(坩埚底座)和电⼦枪的维修。

3.2.3 异常处理:如果点检不符合标准,通知⼯艺技术⼈员和设备技术员。

3.2.4 晶振⽚寿命:当晶振⽚寿命降到70%时需要⽴即更换晶振⽚。

3.3 操作步骤3.3.1 来⽚接收3.3.1.1 按照《⽣产过程控制程序》中的“四个⼀致”执⾏。

3.3.1.2 检查来⽚表⾯有⽆异常,要注意检验制品表⾯的异常情况,包括划伤、裂纹、沾污、光刻胶表⾯情况、表⾯⾊泽有⽆异常等,发现异常时暂停流⽚,并通知⼯艺技术员处理。

3.3.2 ⽣产3.3.2.1取待蒸发⽚并核对好蒸发⼯艺条件。

3.3.2.2 填写《⾦属蒸发原始记录表》。

3.3.2.3 ⽣产中的异常处理3.3.2.4 蒸发过程中要不断地观察蒸发情况,发现异常时(如坩埚偏、⾏星架转动不平稳、电⼦枪跳闸或打⽕、真空度不够等)通知⼯程师处理,作业员不得私⾃对异常进⾏处理。

3.3.2.5 设备出现异常须维修时⽴即通知技术员并将设备暂停。

电子束蒸发薄膜制备实验目前有许多薄膜制备技术,包括各种蒸发、溅射、离子镀等的物理气相沉积技术,各种化学气相沉积技术,各种电的、或机械的、或化学的沉积技术(电镀、化学镀、喷涂、静电喷涂、等离子喷涂、刷涂等等)。

电子束蒸发是利用聚焦电子束直接对材料进行加热蒸发,是一种重要的薄膜制备技术。

利用电子束可以蒸发各种材料,包括高熔点材料。

一、实验目的1、学习电子束蒸发镀膜的工作原理;2、掌握电子束蒸发镀膜系统的操作方法;3、学会用电子束蒸发制备金属薄膜材料。

二、实验设备电子束蒸发镀膜系统DZS-500型。

三、实验原理和装置1、真空蒸发技术的原理固态或液态材料被加热到足够高的温度时会发生气化,由此产生的蒸汽在较冷的基体上沉积下来就形成了固态薄膜。

真空蒸发是制备蒸发薄膜的方法,具体作法是使10−Pa以下,然后用电阻加热、电子轰击或其他方用真空机组把沉积室内的压强降到2法把蒸发料加热到使大量的原子或分子离开其表面,并沉积到基片上。

金属和热稳定性良好的化合物均可用此法淀积。

蒸发薄膜的纯度较高。

这种蒸发的方法简单、方便,因而目前应用仍然最为广泛。

用真空蒸发的方法将金属或非金属材料沉积到基片上的具体过程可分力三个阶段:从蒸发源开始的热蒸发;蒸发料原子或分子从蒸发源向基片渡越;蒸发料原子或分子沉积在基片上。

真空系统中,由于背景气压低,大部分蒸汽原子或分子不与残余气体分子发生碰撞现象,而沿直线路径到达基片。

蒸发物质的分子在从蒸发源到待沉积薄膜衬底的迁移过程中,会与周围环境中的e−),其中L为气体气体原子相碰撞。

蒸发物分子中发生碰撞的百分数等于(1-D L分子的平均自由程,D为从蒸发源到衬底的直线距离.对于普通的真空蒸发装置,D一般为10到50㎝,为了保证只有很小一部份蒸发物分子与镀膜装置中的残余气体分子发生碰撞,减少对所沉积薄膜的污染,通常蒸发要求210−Pa的真空度下进行。

10−~4用来制备薄膜的大多数蒸发材料的蒸发温度在1000~2000℃。

电子束蒸发与磁控溅射镀铝的性能分析研究随着科学技术的不断发展,半导体器件的种类不断增多。

原始点接触晶体管、合金晶体管、合金扩散晶体管、台面晶体管、硅平面晶体管、TTL集成电路和N沟硅栅平面MOS集成电路等,其制造工艺及工艺之间的各道工序也有所差别。

在硅平面晶体管工艺过程中,电极材料的制备技术是一项关键工艺,典型的制备技术主要有两类:一类是电子束蒸发镀膜技术,另一类是磁控溅射镀膜方法。

长期以来,在生产实践中由于电了束蒸发与磁控溅射这两种方法制备晶体管微电极各具优势,而且各自采用的设备和工艺不同,因而其产品质量孰优孰次一直存在争论。

本文就这一问题展开研究,详细分析了常用电极材料Al通过这两种方法制备成薄膜电极的膜厚控制、附着力、致密性、电导率和折射率等重要性能指标,测试结果分析表明磁控溅射铝膜的综合性能优于电子束蒸发。

1 实验设备及优化工艺参数1.1电子束蒸发设备及优化工艺参数选用CHA-600型电子束蒸发台。

它主要由真空镀膜室、真空系统和真空测量仪器的一部分构成。

真空镀膜室主要由钟罩、球面行星转动基片架、基片烘烤装置、磁偏转电子枪、蒸发档板及加热装置等构件所组成;真空系统主要由机械泵的冷凝泵组成,选用冷凝泵可以更容易地抽到高真空状态,避免了油扩散泵返油而产生污染真空室的现象;用离子规来测量真空度。

坩埚选用石墨坩埚,避免了坩埚与Al反应生成化合物而污染Al膜,坩埚的位置处在行星架的球心位置,从而保证成膜厚度的均匀性。

蒸镀过程中膜厚的测量选用石英晶体膜厚监控仪。

电子束蒸发镀Al的典型工艺参数为:真空度:2.6 ×10-4Pa;蒸发速率:20—25 A/s;基片温度:120°C;蒸距:45cm;蒸发时间:25min;电子枪电压:9Kv;电子枪电流:0.2A。

1.2溅射设备及优化工艺参数选用ILC-1012MARK Ⅱ 1012溅射装置;操作简单,并能保证产品质量的均一性。

此溅射台主要由片盒卸室SL,片盒交换室TL,清洗室CL和溅射成膜室SP组成。

摘要本文对电子束蒸发系统进行了详细的研究,并对影响电子束蒸发的五个主要因素包括铝源、坩埚、烘烤温度、高压供给和真空进行了全面的分析,在理论分析的基础上,分别对其作了关键性的对比实验,并对实验数据应用MSO EXCEL 进行了分析与绘图,从直观的角度分析对比,得出了最优方案。

本文采用递进优化的实验方法,即先对其中之一的因素作对比实验,得出较好的条件后将其用于第二个因素实验的先决条件,依此类推,从而优化设备硬件及工艺条件。

通过研究与实验,得出了适合本车间最优的设备硬件与工艺条件:即采用进口铝源作为蒸发源;用Telemark 258 Electron Bean Gun 258型的坩埚作为蒸发源载体;烘烤温度满足在200℃左右;高压方面应用-10KV的高压供给,在达到这四个条件后,最重要的条件真空度再达到7.0×10-7TORR以上时,铝层质量包括致密性(腐蚀速率)、一致性(方块电阻)达到最好效果。

关键词:电子束,铝源,坩埚,烘烤温度,高压IABSTRACTI made a detailed study about electron beam evaporation system in this graduation thesis, and made a comprehensive analysis on impact of electron beam evaporation and the five major factors include aluminum source crucible, baking temperature, high voltage supply and vacuum. Based on analyzing the basic theories, respectively to make pivotal contrastive experiments. Application of the experimental data analysis and graphics MSO EXCEL obtained after drawing from the visual point of view of comparing the optimal plan.The result of the experimental method used to optimize. Firstly I made experiments on one of the factor, that make comparative experiments had good conditions for the second factor will be the prerequisite for the experiment, and so on, thus obtained for the workshop the best equipment hardware and process conditions. And the conclusion is that we must use imported aluminum source as evaporation source; with Telemark 258 Electron Bean Gun 258-type evaporation source crucible as a carrier; baking℃-10KV high voltage application of the temperature is about to meet in the 200 ;high-voltage supply, in achieving these four conditions, the most important conditions for the vacuum and then to 7.0 × 10-7TORR above, the aluminum layer of quality, including density (corrosion time), consistency (sheet resistance) to achieve the best results.Keywords:electron beam evaporation, aluminum source,crucible, baking temperature, high voltage supplyII目录第一章引言 (1)1.1 电子束蒸发的发展 (1)1.2 电子束蒸铝的分类 (1)1.2.1 电子束蒸发源蒸镀法 (1)1.2.2 高频感应蒸发源蒸镀法 (1)1.2.3 电阻蒸发源蒸镀法 (1)1.2.4 激光束蒸发源蒸镀法 (2)1.2.5 磁控溅射在表面改性技术中的应用 (2)1.2.6 等离子增强磁控溅射沉积技术(PMD) (2)1.2.7 反应磁控溅射技术 (3)1.2.8 离子镀 (3)1.3 本文所做的工作 (3)第二章电子束蒸铝的影响因素 (4)2.1设备总体概括 (4)2.2铝源 (5)2.3坩锅 (5)2.4蒸发速率 (5)2.5烘烤 (6)2.6高压电子束的供给系统 (6)2.7真空 (6)2.7.1真空的概念 (6)2.7.2真空的分类 (6)2.7.3真空在电子束蒸发中的重要性 (7)第三章研究对象的研究及规格统一 (8)III3.1 铝源的研究与规格比较 (8)3.2 坩埚的研究与规格确定 (9)3.3蒸发速率的研究 (12)3.4烘烤温度方面 (14)3.5 高压供给系统的研究 (15)3.5.1环形枪 (15)3.5.2偏转式电子枪 (17)3.6真空 (18)3.6.1 机械泵的研究 (19)3.6.2 罗茨泵的研究 (21)3.6.3 低温泵的研究 (23)3.6.4 各台设备真空值的校准与统一 (24)第四章单台设备进行的工艺实验 (26)4.1设备的确定 (26)4.2 工艺参数与实验方法的确定 (26)4.3实验及数据 (28)4.3.1 第一实验:铝源选用 (28)4.3.2 第二实验:坩埚实验 (31)4.3.3 烘烤实验 (35)4.3.4 电压电流实验 (43)4.3.5 真空实验 (47)第五章结论 (56)致谢 (57)参考文献 (58)IV第一章引言1.1 电子束蒸发的发展电子束蒸发镀膜技术最初起源于上个世纪30年代,直到70年代后期才得到了较大发展,此技术在整个工业生产中具有十分重要的地位,国内外无论是半导体制造厂抑或是精密光学厂商在此领域都有所研究,广泛应用在耐酸、耐蚀、耐热、表面硬化、装饰、润滑、光电通讯、电子集成、能源等领域。

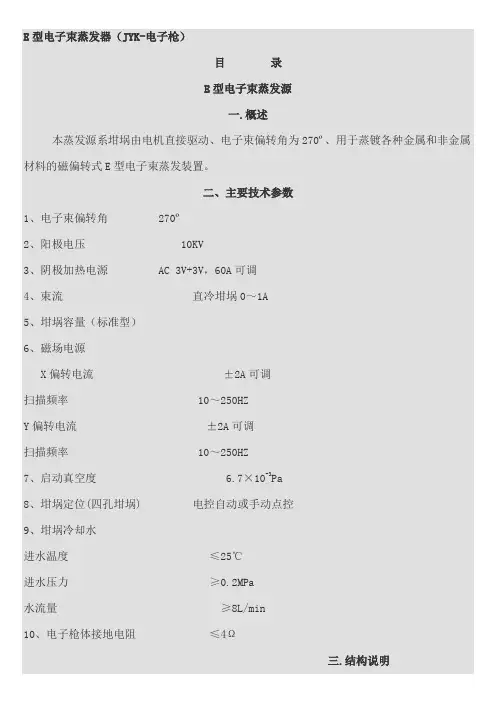

E型电子束蒸发器(JYK-电子枪)目录E型电子束蒸发源一.概述本蒸发源系坩埚由电机直接驱动、电子束偏转角为270º、用于蒸镀各种金属和非金属材料的磁偏转式E型电子束蒸发装置。

二、主要技术参数1、电子束偏转角 270º2、阳极电压 10KV3、阴极加热电源 AC 3V+3V,60A可调4、束流直冷坩埚0~1A5、坩埚容量(标准型)6、磁场电源X偏转电流±2A可调扫描频率 10~250HZY偏转电流±2A可调扫描频率 10~250HZ7、启动真空度 6.7×10-3Pa8、坩埚定位(四孔坩埚) 电控自动或手动点控9、坩埚冷却水进水温度≤25℃进水压力≥0.2MPa水流量≥8L/min10、电子枪体接地电阻≤4Ω三.结构说明1. 电子枪电子枪是产生电子束的部件,由直线状螺旋钨阴极、栅极和阳极组成。

加速电压采用负高压,阴极和栅极处于相同的负电位,阳极接地电位。

阴极由交流供电加热,使之发射电子,电子受栅极电位的影响,在阳极电压加速下形成会聚的电子束。

在X方向磁场(左为S极、右为N极)的作用下,电子束得到进一步聚焦并偏转270º射入装有被镀膜料的坩埚中,其动能变成热能使材料蒸发沉积于基片上,达到所需膜层的要求。

2.X、Y偏转和扫描X、Y偏转线圈采用铝金结构。

改变X线圈电流大小,电子束可作前后移动;改变Y线圈电流大小,电子束可作左右移动。

通过调整X、Y线圈电流大小,可使束斑射于膜料的所需位置上。

通常使Y线圈偏转电流为零,调整X线圈电流,使束斑居于坩埚中心位置。

若再给X、Y线圈加上交变电流,则电子束可在膜料上作不同幅度(圆或其它形状)和频率的自动扫描。

3.冷却水正常的冷却水是保证不损坏坩埚及密封胶圈等部件的关键,欲达到技术指标中的供水要求,请用户给电子束蒸发源单独供水,而不要由主机的供水管供水(参见图1);并在工作中随时监视水流情况。

未达到供水要求,严禁使电子枪工作。

蒸发实训单元装置说明及操作规程

该蒸发实训单元装置是应用于工程师学习蒸发原理及工况模拟的操作训练装置,可模拟多种实际工况情况,供实验人员进行实验训练和指导教学。

该实验装置的结构简图如下:

该蒸发实训单元装置由进料池、溢流器、换热器、加热器、蒸发器、出料池、活塞式贮存器、龙头和电磁阀组成,供电部分包括仪表台、操作控制器和液位开关。

实验人员操作该装置时,可通过操作控制器,调节加热器、换热器和活塞式贮存器的工况,以模拟实际工况。

一、安全操作规程

1、在操作前应检查设备确认有无安全隐患;

2、每次操作前应及时检查各件及控制器等的连接线是否接好,电源插座是否正确插入;

3、禁止进行关于实验装置及电气部分的修改、拆装等操作;

4、应确认实验介质的浓度、温度等物理参数,以保证实验的准确性和可靠性;

5、禁止擅自拆卸本实验装置上的任何零部件,以免造成安全隐患和危险;

6、操作过程中,如遇急停,应立即按下急停按钮,并保持安全距离以免受伤。

二、使用说明

1、接通电源,按下“启动”按钮,等待各件的运行达到稳定状态;

2、根据实验要求。

热蒸发设备基本操作流程一、进样打开冷却水,电源总开关,打开放气阀,使石英罩腔体达到大气压,将石英罩取下,将基片洗好放入腔体,放入蒸发料二、抽真空盖上石英罩,关闭放气阀,打开机械泵和前级阀,待压强低于5帕时,按“工作”键打开分子泵三、基片加热待真空达到所需条件后,打开基片加热(只能设置温度,不能控制升温时间)四、镀膜待基片达到所需的温度,且气压达到所需条件之后,选择A靶或B靶(A靶在前,B靶在后),启动蒸发电源,调节电流大小(最大可调至210A),使蒸发料融化,蒸发。

蒸发时可切换A靶与B靶。

(切换时一定要先将电流调零)五、关机取样实验完成之后,将电流调节至零,关闭蒸发电源,关闭分子泵,待分子泵转速降为零后,关前级阀和机械泵,关闭真空计;待基片温度降至室温后,打开放气阀,将石英罩取下,取出样品;石英罩取下之后,必须用丙酮将石英腔体清洗干净,再重新装好石英罩,关闭放气阀,打开机械泵与前级阀,抽真空至5.0Pa以下。

关闭前级阀和机械泵,关总电源,关冷却水。

热蒸发设备基本操作流程1.开冷却水2.开总开关3.打开放气阀,使石英罩腔体达到大气压,将石英罩取下4.将基片洗好放入腔体5.放入蒸发源6.关闭放气阀7.打开机械泵,打开前级阀,待压强达到大约5帕时,打开分子泵8.待真空达到所需条件后,打开基片加热9.待基片加热至所需的温度,气压抽至所需条件之后,启动蒸发电源10.调节电流11.最大电流可调至210A12.观察蒸发料融化后,开始蒸发13.蒸发时可切换AB14.蒸发完成之后,将电流调节至零15.关闭蒸发电源16.关闭分子泵,分子泵转速降为零后,关前级阀,关机械泵17.待基片温度降至室温后,开放气阀,将石英罩取下,拿出样品18.石英罩取下之后,请勿忘记用丙酮将石英腔体清洗干净19.最后实验完成之后,腔体内真空保持在5帕左右。