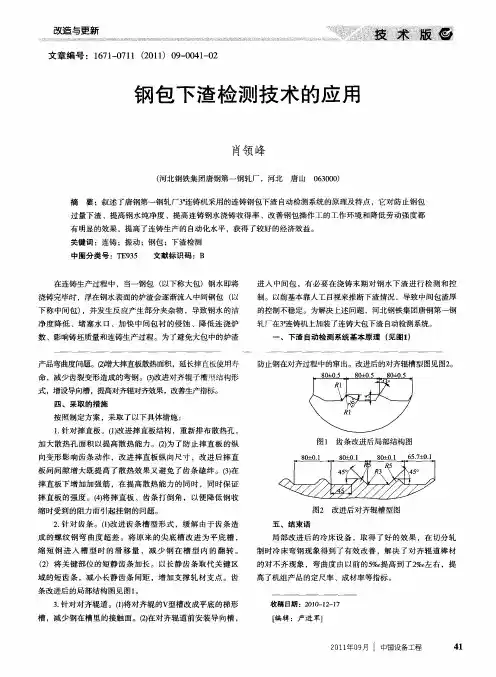

大包下渣检测系统技术方案

- 格式:doc

- 大小:5.45 MB

- 文档页数:24

钢包下渣自动检测技术理论研究和钢铁企业的生产实践表明,钢包中含氧化铁,氧化锰和氧化硅的炉渣从钢包流入中间包以后,会造成钢水铝和钛等易氧化合金元素的烧损,并产生氧化铝夹杂物,影响钢水的纯净度,并容易造成冷轧板和涂层板的表面质量问题,此外钢水的氧化铝还会造成水口堵塞,影响连铸多炉连浇。

为了避免钢包中炉渣进人中间包,许多生产优质钢的钢厂在连铸时采用钢包留钢浇钢,这样做虽然满足了质量要求,但牺牲了钢水的收得率。

德国亚琛大学钢铁冶金研究所从80年代开始开发钢包下渣自动检测技术,并获得欧共体的资助。

他们用一种电磁方法来检测钢液的下渣。

在大包包底水口外围装上线圈(一级和二级线圈),当钢液通过接交流电的线圈时,就会产生涡流,这些涡流可改变磁场的强度,由于炉渣的导电性为钢水的千分之一,如果钢流中含有少量炉渣,涡流就会减弱,而磁场就会增强。

磁场强度的变化可通过二级线圈来检测。

这种低电压信号必须在钢厂的噪声环境中传输,以及所要求的信号必须经过过滤,产生一个能与其它测量数据相匹配的确定的和有用信号。

这一点可采用模拟与数字过滤器相集合以及一个温度补偿系统来达到。

系统的组件必须坚固耐用,能承受炼钢厂的苛刻环境。

德国蒂森钢铁公司于1987年首先在一台板坯连铸机采用了钢包下渣自动检测技术,取得了满意的结果。

后来德国亚琛大学钢铁冶金研究所的几位研究人员利用所开发成功的钢包下渣自动检测技术成立了Amepa公司,在世界上推广钢包下渣自动检测技术。

德国和法国大部分现代化板坯连铸机,大方坯连铸机和圆坯连铸机分别于90年代初采用了Amepa公司的下渣自动检测技术,日本钢铁企业于90年代初采用Amepa公司的下渣自动检测技术,到九十年代中期日本的大部分现代化板坯连铸机,大方坯连铸机和圆坯连铸机采用了Amepa。

公司的下渣自动检测技术,目前韩国浦项钢铁公司和中国台湾中钢公司的所有板坯铸机都采用了Amepa公司的下渣自动检测技术。

中国宝钢第二炼钢厂新建的两台板坯连铸机上也采用了这个技术,都取得了满意的使用效果。

大包下渣检测系统使用说明书镭目公司湖南省衡阳市高新技术开发区嘉华花苑Tel:(0086)734 8852989Fax:(0086)734 8852098E_mail:sale@网址:目录1.公司简介 (2)2.安全警示 (3)3.安装前注意事项 (4)4.系统组成 (5)5.系统工作原理及结构 (12)6.系统特长 (13)7.系统能满足的工艺要求 (13)8.系统安装 (14)9.参数说明 (16)10.系统调试 (17)11.系统操作说明 (18)12.日常维护 (19)13.常见故障及处理…………………………………………………………………………………--201、公司简介衡阳镭目科技有限责任公司是一家年轻的高新技术企业,成立于1993年,主要从事全连铸工艺过程的检测与控制技术科研开发,是中国最大的冶金工业自动测量和控制设备的正确性及生产厂家,在国际上也以其产品种类齐全、独具特色而闻名。

产品的主要技术指标均达到或领先于国处同类产品。

公司已通过ISO9001、ISO14000、CE和UL认证。

2001年7月,镭目公司被国家住处产业部认定为软件企业。

镭目公司自成立以来,以“创一流技术,创世界品牌”为宗旨,以精益求精的态度研制和开发出许多新产品,产品广泛用于冶金、石化、电力等行业,先后为宝钢、沙钢、首钢等大型钢铁企业提供了大量的检测与控制设备,所供设备填补了国内空白,为冶金自动测量、控制系统的软件和硬件开发事业做了大量的贡献。

公司开发、生产的主要产品有:塞棒数控系统、钢水液面控制仪、红外定尺控制系统、大包下渣检测系统、中薄板在线测厚及数控系统、料位计、漏钢报警系统、自动加渣系统、电动式滑板控制系统及非正弦振动等具有国际先进水平的产品。

公司共获得专利15项。

所有产品的知识产权归镭目公司所有。

2、安全警告注意下列警告,以免伤害操作人员及其它人员,防止设备损坏。

如不按要求操作造成的人身伤害、设备损坏及因此而引起的一切损失,镭目公司概不负责任。

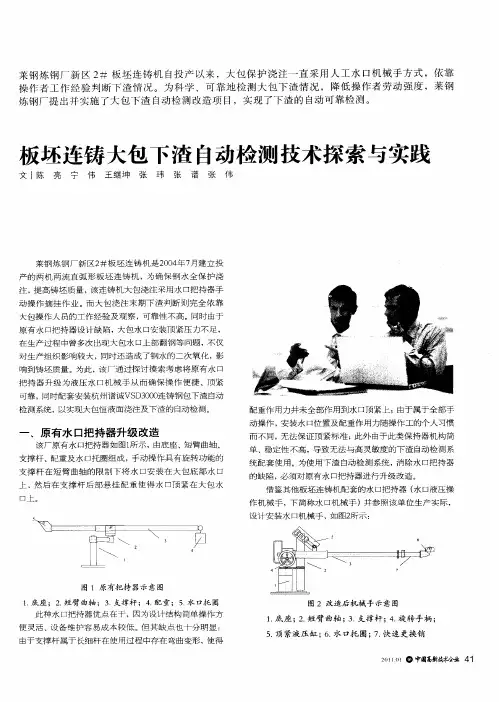

大包下渣检测系统的选型与运用作者:王建军来源:《科学导报·学术》2019年第49期摘 ;要:本文通过介绍马钢一钢轧总厂新建六机六流方坯连铸机大包下渣检测系统的运用,结合设备的检测原理和生产线的实际情况,介绍了在选型过程中应注意大包下渣检测装置的技术要点和功能。

同时,展望了下渣检测装置在钢铁行业的应用前景。

关键词:下渣;大包;连铸机背景简介为響应国家节能减排以及去产能的要求,马鞍山钢铁股份有限责任公司主动关停拆除了长材事业部北区所有的炼钢产能以及四台方坯连铸机,在钢轧机上还有板坯连铸机和圆坯连铸机。

决定在马钢一钢轧总厂建造一台六机六流方坯连铸机。

下渣检测系统的发展历史钢渣含有不稳定的氧化物和杂质,如FeO,MnO和P2O5,容易在钢水中产生磷和氧化铝等夹杂物的产生,进而影响钢水的纯度。

因此,为了有效地控制钢渣和钢水的分离,从20世纪80年代开始,国外开始研究下渣检测装置[1]。

随着检测技术的不断发展和各种国内下渣检测装置产品的应用,其技术也得到了长足的发展。

目前,国内主流下渣检测装置可根据其工作原理分为振动下渣检测,红外下渣检测和电磁下渣检测。

振动下渣检测系统通过检测由钢水流向长水口保护套管冲击动作引起的振动来完成检测。

钢渣与钢水之间的比重差异大,流动粘度也不同,因此与钢渣混合的钢流在通过长水口时表现出不同的振动特性。

连铸钢包下渣检测系统的传感器安装在长水口操作臂上,远离长水口,使用寿命长。

同时,为使下渣检测更为有效,系统配备了检测辅助及滑动水口控制单元,减少人工干预水口对下渣检测的影响。

系统检测准确,安装维护方便,可靠性高。

红外线下渣检测基于红外辐射特性,红外线辐射是可见光和微波之间的电磁波。

与可见光相比,红外波具有明显的衍射和衍射效应,更有利于在大气中传播。

因为不同波长的红外辐射不同于空气分子的相互作用。

由于钢渣和钢水的化学成分从可见区域到远红外区域不同,因此钢水与钢渣之间的发射率差异随着波长的增加而增加。

渣场测量方案1. 简介渣场测量是在工地施工过程中,对渣土(也称为废弃物、建筑垃圾等)进行测量和管理的过程。

渣场测量方案是对渣场测量工作进行规划和组织的文件,它包括测量目标、测量方法、测量设备等内容,旨在确保渣场测量的准确性和高效性。

本文档将介绍一个典型的渣场测量方案,包括测量目标、测量方法、测量设备和测量结果处理等内容,以帮助工地管理人员在施工过程中进行渣场测量工作。

2. 测量目标渣场测量的主要目标是对渣土的数量、质量和分布进行准确测量,以实现以下目标:•确保渣场容量的合理利用,避免浪费和不合理堆放。

•监控渣土的质量,确保符合相关标准和法规。

•预测和规划渣土的处理和后续利用。

3. 测量方法3.1 体积测量体积测量是评估渣土数量的常用方法。

下面是一种常见的体积测量方法:1.在渣场选取若干个代表性的测量点,确保能够覆盖整个渣场面积。

2.在每个测量点上,使用测量工具(如测距仪、测量尺等)测量渣土堆放区域的长度、宽度和高度。

3.使用体积计算公式计算每个测量点的渣土体积,并求得整个渣场的总体积。

3.2 质量测量质量测量是评估渣土质量的重要方法。

下面是一种常见的质量测量方法:1.从渣土中随机采集若干个样品,并尽可能保证样品的代表性。

2.将样品送往实验室进行化学分析或物理测试,得到渣土的质量指标。

3.根据实验室测试结果,估算整个渣场的渣土质量。

4. 测量设备渣场测量需要使用一些专用的测量设备,以提高测量的准确性和效率。

常见的测量设备包括:•测距仪:用于测量渣土堆放区域的长度和宽度。

•测量尺:用于测量渣土堆放区域的高度。

•采样工具:用于采集渣土样品,如土壤钻、土样勺等。

选择合适的测量设备,并保持设备的良好状态,是保证渣场测量准确性的关键。

5. 测量结果处理测量结果处理是渣场测量的最后一步,其目标是对测量数据进行整理和分析,得出有意义的结论。

常见的测量结果处理方法包括:•数据记录和管理:将测量数据记录在电子表格或数据库中,确保数据的完整性和可追溯性。

镭目公司大包下渣检测系统参数说明(括号内为参考值)G:放大倍数设定值为1SH:渣上限,设定值为20—60VH:传感器A点的断线报警上限VL:传感器A点的短路报警上限VB:传感器B点的断线报警上限Z1:设定值为10-60Z2:设定值为10-60WH:全自动开始监测的大包重量上限An:检渣允许的N上限T:采样时间,设定值为0.1Tz:监测状态持续时间,现场设定Ts:下渣报警持续时间0.2Tn:Tn时间内平滑Tf:Tf时间内的N值比较:得出渣量值Zw:重新调整值10- 60WM:全自动开始检测的大包重量上限Anp:检渣允许的Np上限nK:1nH:设定值为40G1:20no、ns:设定N值允许范围:N值调节到No<N<Ns则不再调节一般No=0 Ns=30nL、nH:N值允许上下阈值,N值超过该值则调节一般NL=0 NH=30WL:全自动开始检渣的大包重量下限系统调试大包下渣采样板调试过程1 静态检查1.1 检查电源电压插头是否符合要求;1.2 检查功效管连线是否正确。

1.3 断开S2、S3跳线,S1调到2、3脚。

1.2 检查传感器与电路板连线是否正确,测试传感器电阻及绝缘电阻。

1.3 连接各插头后开机,调节电位器P1,使TP-7点电压为4VDC(万用表监测)。

1.4 初级电压1.4.1 S2跳线开关2、3脚闭合。

1.4.2 调节P2电位器,使初级电压PV-P=40V(示波器监测),万用表测约10V。

1.5 测试TP3电压为400±300mV。

1.6 调零1.6.1 S3跳线闭合;1.6.2 无自动调零芯片情况下,手动反复调节面板两电位器应能使N、Np<50。

1.7 Ф50不锈钢筒中心感应(专用检验物)N=500±10,Np=250±101.8 联机测试1.8.1 检查采集板与工控机连线是否正确。

1.8.2 自动调零检查1.8.3 检查N1、Np、Nb、Na是否正确。

VSD2000连铸钢包下渣检测系统浙江大学杭州谱诚泰迪实业有限公司技术方案目录1. 概述 (1)2. 下渣检测行业现状 (2)2.1. 基于红外技术的检测系统 (2)2.2. 电磁线圈检测方式 (2)2.3. 振动信号检测方式 (3)3. VSD2000连铸钢包下渣自动监测系统介绍 (4)3.1. 基本概述 (4)3.2. 系统工作原理 (5)3.3. 系统技术特性 (6)3.4. 中间包液位自动控制系统 (6)3.5. 系统冶金效果分析 (7)4. 项目实施方案 (7)4.1. 系统配置方案 (7)4.2. 系统连接详图 (8)5. VSD2000系统研发过程及工业应用状况 (10)5.1. 系统研发过程 (10)5.2. 系统使用业绩 (10)5.3. 客户使用情况汇总 (13)6. 附录 (16)6.1. 现场照片 (16)6.2. 相关论文列表 (16)6.3. 系统使用报告及验收合格证明 (18)6.4. 国家发明专利 (22)1.概述在连铸生产中,钢包中的钢水在注入中间包的过程中,如果不采取保护措施,钢水就会受到二次氧化,而钢水受到二次氧化势必会影响钢材质量。

目前各钢厂都在致力于提高产品质量,因此必须进行保护浇注,使钢水在从钢包进入到中间包的过程中,始终处于长水口保护套管的保护状态,同时加上氩气保护,从而避免钢水裸露在大气中而达到无氧浇注的目的。

在一包钢水的浇注末期,浮在钢水表面的钢渣会逐渐流入中间包,过多的中间包钢渣会使钢水的洁净度降低,加快中间包衬的侵蚀,降低连浇炉数,影响铸坯质量和连铸生产过程,严重时会导致拉漏事故。

因此,必须在浇注末期对钢水下渣进行监测和控制。

目前很多钢厂都是采取在浇注末期摘下长水口,利用钢水和钢渣颜色与流动性的差异,通过人工肉眼观察的方法来判断是否下渣。

这种方法缺点是: 导致大包浇注末期钢水被二次氧化,影响连铸坯质量,尤其是品种钢。

由于钢流处于炽热状态,工作环境恶劣,操作者需要具有丰富经验才能判断,当观测到钢流中下渣时,钢水中的夹渣量已经很大了。

人工判断主观性较大,容易引起误判或漏判。

误判导致钢包剩钢,降低钢水收得率。

漏判会导致中间包渣量增加,影响连铸生产;或造成滑动水口灌渣,影响钢包的后期处理。

长期用肉眼观察炽热钢流的状态不利于工人的劳动保护。

为此,有些钢厂采取利用钢包或中间包重量来推断下渣,由于工人操作水平存在差异,这样必会导致中间包渣厚的控制不稳定,或者导致钢包有较多剩钢,降低了钢水的收得率。

下渣自动检测将在以下几个方面带来好处:■减少中间包渣量■提高钢水纯净度■提高中间包寿命■减少滑动水口侵蚀■减少水口堵塞■提高连铸炉数■减少高品质钢浇铸时钢包残钢量■提高钢水收得率■提高连铸坯质量为提高中间包钢水的纯净度,改善铸坯质量,尤其过渡区段坯的质量,降低高品质钢钢包中残钢量,延长中间包衬寿命,增加连浇炉数等等,均有必要进行连铸钢包浇铸后期下渣的检测与控制。

2.下渣检测行业现状基于上述原因,国内外许多公司为解决钢包下渣预报问题,研究开发了多种钢包下渣检测技术,比较有代表性且推向市场实际应用的主要有基于红外原理检测大包下渣、基于电磁线圈检测大包下渣和基于振动原理检测大包下渣三种设备。

2.1. 基于红外技术的检测系统该系统利用钢水与钢渣温度的差异来监测钢流中是否存在有钢渣,这类系统还只用在转炉出钢口的下渣检测,如果要用于钢包到中间包的下渣检测,则必须除去长水口,而这样就会引起钢水的二次氧化,所以在连铸全保护浇注条件下,基于红外技术的钢渣检测系统还不能用于连铸钢包的下渣检测。

也有少数公司提出利用红外摄像头观测大包下水口来判断下渣,将摄像头对准大包水口套管的下水口,等钢渣出现翻渣后根据温度变化来判断下渣。

该方法的缺点主要有:一是红外检测到翻渣时肉眼也已经看到,没有提前量;二是翻渣时其实下渣已经非常剧烈,降低钢水纯净度;三是在中包一个浇次的中后期当中包中的钢渣比较多时,判断不准确。

故基于红外的检测的方法不适用于保护浇铸连铸机的大包下渣检测。

2.2. 电磁线圈检测方式电磁线圈检测方式是通过钢水和钢渣的电导率的不同对大包浇注过程进行检测。

这种方式的优点是信号采集直接,检测的准确性较高。

缺点是传感器(线圈)被安装在钢包的底部,工作温度很高,所以定期需要更换;每一次转炉换钢包就需要连接一次传感器,接头部分容易出现接触不良,影响测量准确性;系统初期安装时需要对钢包进行改造,设备运行过程中需要定期的维护,系统运行成本高。

2.3. 振动信号检测方式近年来,国际上开始流行利用钢水与钢渣的振动信号特征来检测大包下渣的技术,这种技术利用安装在操作臂上的振动传感器采集钢流的振动信号来进行下渣检测。

这种方法的优点是一条连铸生产线只用配备一个或两个传感器,不需要在每个钢包上安装,更换钢包时也就不需要重新连接传感器;传感器的安装位置在操作臂的末端,离高温区较远,不易损坏;系统运行维护成本低,不需要改造钢包、更换传感器以及检查传感器接口。

但由于振动复杂,特征信号较难提取,所以相应的算法也十分复杂。

VSD2000连铸钢包下渣自动监测系统通过检测操作臂的振动来监测下渣,与传统的电磁线圈检测下渣相比,具有如下优势:表1 振动式钢包下渣自动监测系统与电磁线圈式检测下渣比较传统的电磁线圈下渣检测系统,其传感器安装在滑动水口处,每个钢包都需要安装一套传感器,一套系统需要十个左右的传感器,且设备安装或者维修的时候,需要将钢包冷却,不仅浪费大量人力,而且影响正常的生产进度;而振动式下渣检测系统,振动传感器固定在长水口操作杆上,整套设备只需要一个或两个传感器,且传感器的安装无需改造原有的连铸设备,不影响生产。

此外,电磁线圈式下渣检测系统的传感器安装位置温度高达800度,传感器易老化烧坏,使用寿命从几炉到几百炉不等,这样不仅需要定期更换,更因为个别钢包内传感器损坏而影响整体检测准确性(使用电磁线圈式下渣检测系统经常碰见的难题:十个钢包中的两个传感器老化损坏,只能对所有钢包内的传感器进行更换,昂贵的维护费用使得钢厂陷入“买得起,用不起”得尴尬境地);而振动式下渣检测系统,传感器安装在远离出水口的操作臂上,且利用压缩空气对传感器进行冷却,因此传感器寿命较高,即使出现问题,只需更换一个传感器即可,非常方便。

目前,国内外不少安装线圈式下渣检测系统的钢厂,由于其维护费用高、改造难度大、更换传感器麻烦和检测稳定性不高等一系列缺点,淘汰了线圈式的下渣检测设备而改用振动式下渣检测设备。

例如美国Rouge Steel,第1、2、3台板坯连铸机均已淘汰线圈式,改为振动式,声明每年经济效益为200万美元(摘录于2003年7月《Iron and Steel》杂志);国内的武钢、济钢等多家钢厂,曾引进国外的线圈式下渣检测设备,目前已经开展更换工作,淘汰线圈式,改用我们公司生产的VSD2000振动式下渣检测系统。

3.VSD2000连铸钢包下渣自动监测系统介绍3.1. 基本概述VSD2000连铸钢包下渣自动监测系统是由浙江大学杭州谱诚泰迪实业有限公司推出的,具有完全独立知识产权的振动式连铸钢包下渣自动检测系统;同时它也是目前国内唯一一套成熟应用于大包下渣检测的振动式检测设备。

杭州谱诚泰迪实业有限公司是由专家、教授、青年科技骨干组成的高新科技企业,专业从事冶金工业自动监测、自动控制设备的开发、研制和推广使用。

公司依托浙江大学雄厚的科研实力,经过多年研发,逐步形成了一系列具有自主知识产权的、国内外领先的机电产品,包括大包下渣自动监测系统、中间包液位自动控制系统、结晶器振动检测系统、转炉传动力矩在线监测系统等多项产品,产品已在首钢、三钢、兴澄特钢、武钢、宝钢、淮钢、邢钢、台湾丰兴钢厂、宁钢、济钢、莱钢、天津钢铁厂、天津钢管厂、通钢、涟钢、新冶钢、西南不锈钢、青钢、宣钢和新余钢铁等数家钢铁企业使用,深得用户的信赖和好评。

公司现已成为我国钢铁企业连铸大包下渣自动监测系统最主要的供应厂家。

目前公司已申请了9项国家发明专利,拥有软件著作版权15项,在国内外权威会议、期刊上发表相关科研论文二十多篇,获得浙江省自然科学基金和国家科学技术委员会组织的科技成果鉴定,产品的主要技术性能和技术指标均达到或超过国外同类产品。

3.2. 系统工作原理VSD2000连铸钢包下渣自动监测系统通过感受机械操作臂的振动来检测连铸过程中的下渣。

在钢水浇注过程中,钢水流经长水口注入中间包时,钢水冲击长水口壁引起用来支撑长水口的机械操作臂振动。

由于钢渣比重不到钢水比重的一半,浮在钢水表面,在一包钢水即将浇注完毕时,钢渣才出现,此时由于钢渣轻,粘度大,流动性也差,钢水与钢渣的混流对长水口壁的冲击作用力与纯钢水的冲击作用力存在较大的差异。

因此本系统主要通过测量分析机械操作臂的振动差异监测连铸钢包的下渣。

图1 VSD2000连铸钢包下渣自动监测系统原理图VSD2000连铸钢包下渣自动监测系统由系统控制柜(MCU)、前端控制单元(FCU)、中间包液面自动控制单元(ACMU)、传感器及前级调理放大模块、下渣报警喇叭、下渣报警等和按钮控制盒等组成,如图1所示。

振动信号通过安装在操作杆中部的传感器经前级调理放大模块连入系统控制柜的电器控制单元,并经处理后输出至工控机进行运算分析;系统检测出的下渣信号由系统控制柜输出至前端控制单元,再控制报警喇叭及报警灯工作,或者发出指令,关闭大包水口。

3.3. 系统技术特性VSD2000连铸钢包下渣自动监测系统具有如下特点:安装方便,对现场设备基本不做改造,安装与调试工作都不影响企业正常生产。

传感器离钢水较远,采用多层全钢保护结构,并对其实施24小时气体冷却,因此有较长的使用寿命。

采用特别的信号处理方法获取钢包下渣的振动特征参数,用大量实验数据形成的知识库来推理判断下渣,使得系统具有很高的下渣报警准确度。

系统采用先进的模块化设计思想,保证系统更可靠的运行,并最大限度的隔离故障,方便维护。

系统具备最近两包浇铸时间记录对比功能,方便现场操作人员对浇铸时间的控制。

现场使用多级柱状灯,直观表示钢水与钢渣流动状态。

下渣时可选择自动关闭大包水口或者声光同时报警,提示现场操作人员。

系统自动存储运行数据,每天生成一个文件;用户可通过历史数据回放软件浏览系统运行以来任何时候的历史数据。

系统可以自动控制大包水口,从而保证中间包液面稳定在一个合理的水平;系统设置人工开关水口动作的优先级高于自动控制。

并具有漩涡检测及实时反馈控制水口开度的功能,抑制卷渣从而提高钢水收得率。

3.4. 中间包液位自动控制系统中间包液面自动控制单元是本系统的辅助模块,与下渣检测系统互联,通过自动控制大包水口开度,可以使中间包液面稳定在合理的水平。

中间包液位的稳定对提高下渣检测的有效性具有重要意义,同时中包液面的稳定也是提高连铸坯质量的一个重要环节。