高拉速连铸

- 格式:pdf

- 大小:833.21 KB

- 文档页数:46

高效连铸知识问答1.什么是高效连铸?答:高效连铸通常定义为五高:即整个连铸坯生产过程是高拉速、高质量、高效率、高作业率、高温铸坯。

陆着市场经济的深入发展,应当添加高经济效益(大幅度降成本)这一项最直接的指标;另外,高自动控制也提到日程上来了。

目前,国内的方坯高效连铸(以150方为例),应在单流年产15万吨~20万吨合格普碳钢铸坯的水平、板坯应在100万-150万吨合格铸坯的水平。

其铸坯每吨的成本也在逐年降低。

连铸机的全程自动控制水平也在逐年提高。

2.高效连铸技术有哪些主要内容?答:高效连铸技术是一项系统的整体技术,实现高效连铸需要工艺、设备、生产组织和管理、物流管理、生产操作以及与之配套的炼钢车间各个环节的协调与统一。

主要技术内容如下:(1)保证适宜的钢水温度、最佳的钢水成分.并保证其稳定性的连铸相关配套技术。

(2)供应清洁的钢水和良好流动性钢水的连铸相关技术。

(3)连铸的关键技术—高冷却强度的、导热均匀的长寿结晶器总成(包括结晶器整体结构、精密水套、导热均匀的曲面铜管等等)。

(4)高精度、长寿的结晶器振动装置是高效连铸关键技术之一,这其中包括振动装置硬件的优化及结晶器振动形式、振动工艺参数的软件优化。

以往高效连铸采用的半板簧、全板簧及高频小振幅正弦波形起到了一定的正面效果。

目前,中冶连铸研制的新型串接式全板簧振动装置,其精度更高,整体刚度增强,寿命长,对促进高效连铸进一步发展将起到重要作用。

该装置可采用液压传动或机械传动,液压传动可增加正滑脱时间,提高保护渣用量,减小上振速度峰值,降低拉坯阻力,降低负滑脱时间,使振痕深度相应减小。

机械传动可以降低成本,更易于,推广使用。

(5)保护渣技术。

众所周知,保护渣与拉速相匹配,拉速提高后,保护渣黏度等指标要相应改进,保证用量不减或在允许范围内减少,以保证铸坯的高质量。

因此,连铸高效化后必须有低黏度、低熔点、高熔化速度、大凝固系数的保护渣。

保护渣技术是连铸高效化的一项关键技术。

提高拉速对铸坯质量的影响及相应措施在连铸生产的诸多技术参数中,拉速(以下用来表示)是至关重要的一种。

对铸机产量和铸坯质量都有极为重要的影响。

纵观连铸的发展史,提高是一个重要的方面。

连铸的技术进步主要也是围绕着的提高来实现的。

提高可以增加铸机产量,减少铸机台数或铸坯流数,还可以提高铸坯表面温度有利于热送。

近年来薄板坯连铸的问世,要求将提高到更高的水平。

决定了连铸机的生产效率。

近年来,我国推广使用高拉速、高连浇率、高作业率和高铸坯质量的高效率连铸机。

然而高拉速和高铸坯质量往往是相互矛盾的,我们的任务是要根据钢种和产品质量要求,通过采用相关技术,使连铸机的拉速和铸坯质量协调发展。

1 近年来提高连铸拉速的相关技术高效连铸的核心技术是高拉速。

近年来,国内外在提高连铸拉速方面的研究工作取得了显著成绩,许多与提高的配套技术已投入生产应用。

例如:1)采用二冷动态配水技术。

连铸坯作业中过高,容易造成铸坯凝固时间不充分。

二冷动态配水最主要的功能是对铸坯进行热跟踪,根据跟踪结果对二冷水进行调节。

在连铸过程中,带液芯的铸坯在二冷区约有80%的热量传出,来完成液芯凝固及坯壳冷却过程。

如果使用的二冷技术不得当,使得矫直时铸坯表面温度低于900度,正好位于脆性区,那么铸坯在矫直力作用下形成表面裂纹。

还可能由于二次冷却不均匀,使得铸坯表面温度呈现周期性回升,而引起坯壳膨胀,产生中间裂纹和皮下裂纹。

针对这些不足,动态二冷配水技术保证了铸坯表面温度的平稳,有利于铸坯质量的稳定和提高;保证了生产的顺行,避免了生产事故,减小了现场操作人员的操作强度;缩短了热换中包的时间,适应了提高的要求。

2)采用漏钢预报技术。

连铸坯作业中过高,冷却时间不充分,容易造成黏附性漏钢。

漏钢对连铸生产危害巨大,轻者引起双浇、堵塞喷嘴、减少金属收得率;重者严重损害设备,引起缺流、烧坏二冷装置、中断连铸、钢水回炉等;还可能对操作者自身造成伤害,影响生产的正常进行,造成停产。

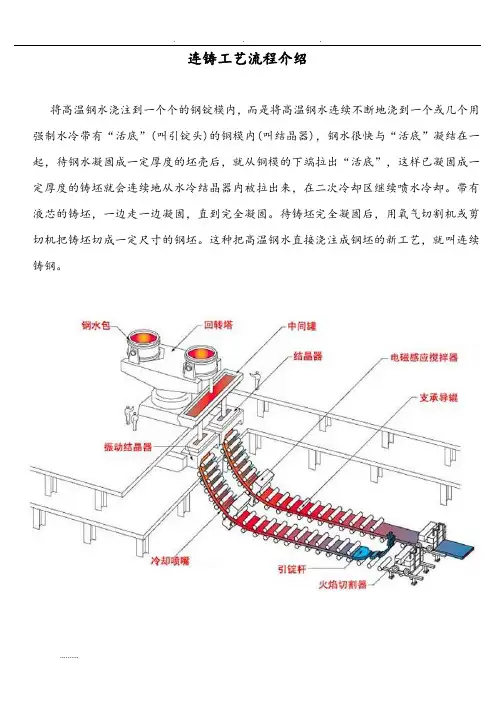

连铸工艺流程介绍将高温钢水浇注到一个个的钢锭模内,而是将高温钢水连续不断地浇到一个或几个用强制水冷带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”凝结在一起,待钢水凝固成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已凝固成一定厚度的铸坯就会连续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却。

带有液芯的铸坯,一边走一边凝固,直到完全凝固。

待铸坯完全凝固后,用氧气切割机或剪切机把铸坯切成一定尺寸的钢坯。

这种把高温钢水直接浇注成钢坯的新工艺,就叫连续铸钢。

【导读】:转炉生产出来的钢水经过精炼炉精炼以后,需要将钢水铸造成不同类型、不同规格的钢坯。

连铸工段就是将精炼后的钢水连续铸造成钢坯的生产工序,主要设备包括回转台、中间包,结晶器、拉矫机等。

本专题将详细介绍转炉(以及电炉)炼钢生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。

由于时间的仓促和编辑水平有限,专题中难免出现遗漏或错误的地方,欢迎大家补充指正。

连铸的目的: 将钢水铸造成钢坯。

将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度控制:根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

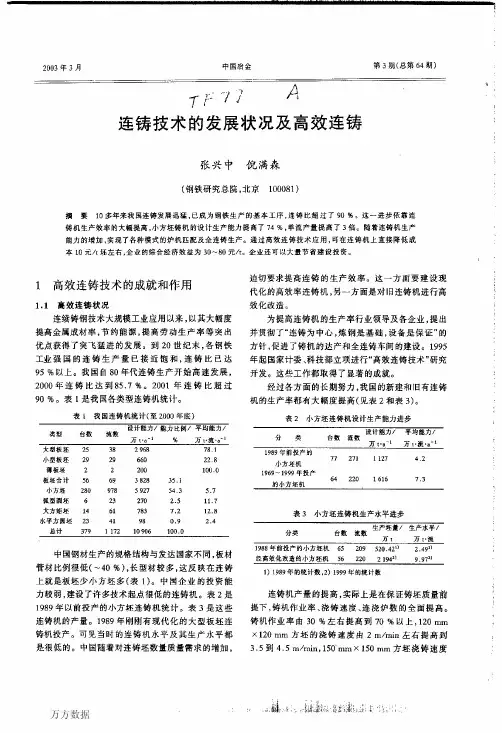

摘要高效连铸通常定义为五高:即整个连铸坯生产过程是高拉速、高质量、高效率、高作业率、高温铸坯。

本设计的容主要包括简单的介绍了我国与世界铸钢技术的发展轨迹与未来连铸技术的发展方向。

简单的介绍连铸机机型特点与选择使用的方法。

本设计主要是从提高连铸机拉速和提高连铸机作业率两方面着手。

从而提高连铸机设备的坚固性、可靠性和自动化水平,达到长时间的无故障在线作业,提高连铸机作业率水平。

连铸工序采用多项先进技术,使得单线布置紧凑,使产品质量、生产成本、生产效率得到了优化。

关键词:连铸机型方坯连铸铸坯质量结晶器优化AbstractEfficient continuous casting is usually defined as five high : that the entire billet production process is high speed 、high quality 、 high efficiency、high operating rates. High temperature slab.The design covers the brief introduction to China and the world steel technology development path and future direction of continuous casting technology. Brief characteristics of continuous casting machine models and select the method used. This design is mainly to increase speed and improve the continuous casting machine continuous casting machine of two aspectsContinuous casting machine equipment to enhance the robustness, reliability and automation level, to achieve long trouble-free online operations and increase the rate of horizontal continuous casting machine operation. Continuous casting process uses a combination of advanced technology, making single compact layout, product quality, production costs, production efficiency has been optimized.Key words: continuous casting billet Slab qualityMold Optimization目录摘要IABSTRACT II第一章绪论11.1连续铸钢技术简介11.2世界连铸技术的发展11.3连续铸钢的优越性71.3.1传统连铸进入工业成熟期的技术发展71.3.2连续铸钢技术的最新发展与未来81.4我国铸钢技术的开发与应用12第二章连铸机的机型和特征142.1连铸机的机型和特点142.2连铸机的结构特征162.3连铸机机型的选择17第三章总体设计183.1总体方案的确立183.2弧形连铸机总体设计计算与确定183.2.1铸坯断面193.2.2冶金长度(液心长度)203.2.3拉坯速度233.2.4连铸机生产能力的计算263.2.5连铸机生产能力的计算273.2.6校核铸坯是否完全凝固283.2.7带液一点矫直的可能性293.2.8连铸机流数的计算30第四章振动装置设计与计算314.1结晶器的振动参数314.2振动机构的驱动功率(P)334.2.1振动总负荷334.2.2动负荷334.2.3驱动功率P的计算34第五章 PROENGINEER软件简介34PROE的简介:34第六章结论41参考文献43附录45致48第一章绪论1.1 连续铸钢技术简介连续铸钢是一项把钢水直接浇铸成形的节能新工艺,它具有节省工序、缩短流程,提高金属收得率,降低能量消耗,生产过程机械化和自动化程度高,钢种扩大,产品质量高等许多传统模铸技术不可比拟的优点。

为什么高效连铸特别强调保证浇注钢水温度2010-03-19 22:02适宜的钢水温度(不同的钢种有不同的温度要求)可使高效连铸生产获得高质量的铸坯;而钢水过热度提高,钢坯坯壳减薄,钢水易于二次氧化,夹杂物增多,耐材严重冲蚀,易出现较肚、漏钢、柱状晶发达、中心偏析严重、缩孔严重等一系列问题。

高效连铸的生产实践和理论都得出了相同结论,即低温浇铸是提高拉速及改善铸坯质量的重要手段之一。

当然,温度低要有界限,温度过低会出现钢水流动性差、水口冻结、夹杂物难以上浮等问题。

所以高效连铸特别强调要保证浇注钢水温度;即钢水浇注温度均匀稳定地保证在规定的范围内。

高效连铸机的钢包支撑装置的特点高效连铸机的钢包支撑无论是回转台还是三包位行走小车,都应该做到换包快捷,易于上水口,易于阻挡下渣,最好能配有耐用的动态称重装置,以适合多炉连浇、保护浇铸等高效连铸的基本要求。

高效连铸机对中间包的要求(1)中间包容量大,钢水液面深度要保证足够的夹杂物上浮时间。

目前,年产60万吨的4机4流高效方坯连铸机中间包容量可达25吨,液面溢流标高900mm。

(2)中间包要有最佳温度场及热流分布(通过内腔形状,坝、挡墙等方法获取),以达到各水口之间的温度尽可能的均匀,即外侧水口与内侧水口温度差在±3℃为好。

(3)高效连铸由于连浇炉数高,要求中间包外壳体及底部不变形;炉衬经久耐用,最好是整体喷涂。

耐材不易腐蚀脱落污染钢水,尤其水口要经久耐用,最好配置水口快速更换装置。

高效连铸机对中间包车的要求高效连铸机作业率高,因此要求中间包车的事故率要低。

中间包车的升降系统要可靠耐用,升降平稳,以适应保护浇铸的要求。

称重装置尤其应可靠,使用寿命长,保证监控中间包液面高度,使中间包液面稳定,波动小,满足高效连铸的需要。

中间包车的横向移动要平稳精确,保证水口与结晶器的准确对位。

目前小方坯上多采用高低腿门式中间包车,这种中间包车易于操作,采用液压驱动,更快捷、平稳。

连续铸钢技术项目设计方案1.1 连铸技术的发展概况连续铸钢是钢铁冶金领域内发展最快、最受重视和最为成功的技术之一,其原因在于连铸技术具有显著的技术经济优越性,是钢铁生产流程中结构优化的重要环节。

转炉的发明者亨利·贝塞麦(Herry Bessemer)于1846年首先提出了连续浇注的概念并于1857 年获得专利权。

从那时以来,近一个世纪的时间里,世界上的一些冶金工作者在连续浇铸技术方面进行了有益的探索,上世纪三十代,德国人容汉斯开创性的提出结晶器振动法,浇注铜铝合金获得成功,使有色合金的连续铸造应用于生产,金属(铜、铝)的连续铸造获得了工业应用。

但钢液的连续浇铸却始终没有获得工业化[1]。

钢的连铸取得突破性进展是由1945 年,容汉斯(S.Junghans)及其合作者罗西(I.Rossi)采用了振动式结晶器代替以前的固定式结晶器,解决了固定式结晶器拉坯漏钢的难题,钢水的连铸才首次获得成功。

1950 年容汉斯和曼内斯曼(Mannesmann)公司合作,建成了世界上第一台能浇铸 5 t 钢水的连铸机[2]。

钢水连铸获得巨大成功的另一重要的技术关键是英国人哈里德(Halliday)提出的“负滑脱(Negative Slip)”的概念。

“负滑脱”能够有效地防止了凝固壳与结晶器的粘结和更好地改善润滑。

20 世纪40 年代,德国建成了第一台浇注钢水的实验性连铸机。

连铸技术在20 世纪50 年代初开始步入工业应用阶段,70 年代以后钢的连铸技术迅速发展,80 年代连铸技术日臻完善,一个国家的连铸技术水平的高低己成为衡量其钢铁工业现代化程度的重要标志。

20 世纪90 年代,随着钢的连铸技术的日益成熟,连铸技术又有新的重大发展。

从那时以来,薄板坯连铸(连轧)技术在世界上获得了重大发展;薄带连铸技术也受到广泛重视,进行了深入研究;高效连铸技术随之出现,并获得了迅速发展。

今天,钢的连铸技术无论从深度和广度上,都远远超过了20 世纪80年代的水平。

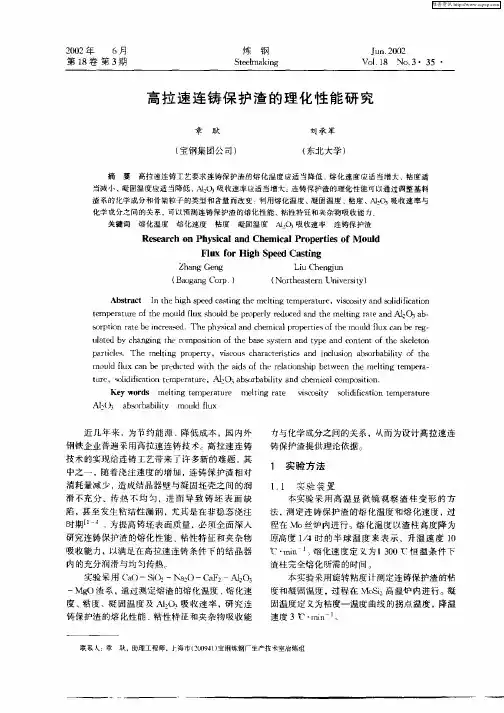

在连铸过程中,钢水在结晶器内形成坯壳,初始坯壳是在钢液与保护渣交界之处开始形成的,故起到了隔绝空气,防止钢水二次氧化的作用。

保护渣随着结晶器的振动,从弯月面处流入结晶器和坯壳的气隙中。

由于结晶器的冷却作用,熔渣沿着结晶器壁在初生的坯壳表面形成凝固的渣皮。

渣皮随着结晶器向下振动而被带到下方,在坯壳与结晶器之间形成了保护渣层,随着拉速的提高,钢水与结晶器壁的热交换加强,坯壳表面升温,此时的保护渣层被加热而形成熔融状态的渣膜,用来润滑铸坯坯壳与结晶器壁,防止“黏结”现象产生。

结晶器上部,由于坯壳紧贴结晶器壁而受到急剧冷却,而下部由于坯壳的收缩产生的气隙,致使热阻增加,导出热量减少。

恰好渣膜均匀地填充其中,既减少了结晶器上部的热传导又加速了结晶器下部的热传导,促进坯壳的均匀生长,防止热裂纹的产生。

随着拉坯连续进行,保护渣不断地被带出结晶器。

为保证连续浇注必须不断地分批向结晶器内添加相应量的保护渣。

通常保护渣耗量为吨钢0.5kg左右。

为了保证各渣层具有合适的厚度,添加新保护渣时要做到勤加、少加,黑渣操作。

问:保护渣的主要理化性能指标有哪些项目?[答]:检验保护渣理化性能的指标主要有:(1)熔化温度。

由于多组分的熔渣通常没有固定的熔点,因而把具有一定流动性时的温度定义为“熔化温度”,通常称之为“半球点”。

(2)熔化速度。

熔化速度是指保护渣在一定温度下单位时间内其熔化的量。

(3)分熔倾向。

渣粉在熔化过程中总是低熔点的组分先熔化,高熔点的组分后熔化,由此会破坏熔渣层的均匀性。

(4)黏度。

黏度是指保护渣在一定温度下的粘滞程度,一般是在1300℃时测定的。

(4)表面张力。

表面张力是研究渣—钢界面现象和界面反应的重要参数。

问:结晶器保护渣与浸入式水口的作用有哪些?[答]:结晶器保护渣的作用是:(1)隔绝空气,保护结晶器液面不受空气二次氧化;(2)绝热保温;(3)吸收钢液中上浮的夹杂物;(4)润滑凝固坯壳并改善凝固传热。

连铸工艺流程先容之袁州冬雪创作将高温钢水浇注到一个个的钢锭模内,而是将高温钢水持续不竭地浇到一个或几个用强制水冷带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”固结在一起,待钢水固结成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已固结成一定厚度的铸坯就会持续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却.带有液芯的铸坯,一边走一边固结,直到完全固结.待铸坯完全固结后,用氧气切割机或剪切机把铸坯切成一定尺寸的钢坯.这种把高温钢水直接浇注成钢坯的新工艺,就叫持续铸钢.【导读】:转炉生产出来的钢水颠末精粹炉精粹以后,需要将钢水铸造成分歧类型、分歧规格的钢坯.连铸工段就是将精粹后的钢水持续铸造成钢坯的生产工序,主要设备包含回转台、中间包,结晶器、拉矫机等.本专题将详细先容转炉(以及电炉)炼钢生产的工艺流程,主要工艺设备的工作原理以及节制要求等信息.由于时间的仓促和编辑水平有限,专题中不免出现遗漏或错误的地方,欢迎大家补偿指正.连铸的目标: 将钢水铸造成钢坯.将装有精粹好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去.结晶器是连铸机的核心设备之一,它使铸件成形并迅速固结结晶.拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯.连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火资料侵蚀加快,易导致铸流失控,降低浇铸平安性;③增加非金属夹杂,影响板坯内涵质量;④铸坯柱状晶发达;⑤中心偏析加重,易发生中心线裂纹.钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸概况容易发生结疱、夹渣、裂纹等缺陷;③非金属夹杂不容易上浮,影响铸坯内涵质量.二、钢水在钢包中的温度节制:根据冶炼钢种严格节制出钢温度,使其在较窄的范围内变更;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降.实际生产中需采纳在钢包内调整钢水温度的措施:1)钢包吹氩调温2)加废钢调温3)在钢包中加热钢水技术4)钢水包的保温中间包钢水温度的节制一、浇铸温度的确定浇铸温度是指中间包内的钢水温度,通常一炉钢水需在中间包内测温3次,即开浇后5min、浇铸中期和浇铸竣事前5min,而这3次温度的平均值被视为平均浇铸温度.浇铸温度的确定可由下式暗示(也称方针浇铸温度):T=TL+△T .二、液相线温度:即开端固结的温度,就是确定浇铸温度的基础.推荐一个计算公式:T=1536-{78[%C]+7.6[%Si]+4.9[%Mn]+34[%P]+30[%S]+5.0[%Cu]+3.1[%Ni]+1.3[%Cr]+3. 6[%Al]+2.0[%Mo] +2.0[%V]+18[%Ti]}三、钢水过热度的确定钢水过热度主要是根据铸坯的质量要求和浇铸性能来确定.钢种种别过热度非合金布局钢 10-20℃铝镇静深冲钢 15-25℃高碳、低合金钢 5-15℃四、出钢温度的确定钢水从出钢到进入中间包履历5个温降过程:△T总=△T1+△T2+△T3+△T4+△T5△T1出钢过程的温降;△T2℃/min);△T3钢包精粹过程的温降(6~10℃/min);△T4℃/min);△T5钢水从钢包注入中间包的温降.T出钢 = T浇+△T总节制好出钢温度是包管方针浇铸温度的首要前提.详细的出钢温度要根据每一个钢厂在自身温降规律调查的基础上,根据每一个钢种所要颠末的工艺道路来确定.拉速的确定和节制一、拉速节制作用:拉速定义:拉坯速度是以每分钟从结晶器拉出的铸坯长度来暗示.拉坯速度应和钢液的浇注速度相一致.拉速节制合理,不单可以包管连铸生产的顺利停止,而且可以提高连铸生产才能,改善铸坯的质量.现代连铸追求高拉速.二、拉速确定原则:确保铸坯出结晶器时的能承受钢水的静压力而不破裂,对于参数一定的结晶器,拉速高时,坯壳薄;反之拉速低时则形成的坯壳厚.一般,拉速应确保出结晶器的坯壳厚度为12-14mm.影响因素:钢种、钢水过热度、铸坯厚度等.1)机身长度的限制根据固结的平方根定律,铸坯完全固结时达到的厚度:又机身长度:得到拉速:2)拉坯力的限制拉速提高,铸坯中的未固结长度变长,各相应位置上固结壳厚度变薄,铸坯概况温度升高,铸坯在辊间的鼓肚量增多.拉坯时负荷增加.超出拉拔转矩就不克不及拉坯,所以限制了拉速的提高.3)结晶器导热才能的限制根据结晶器散热量计算出,最高浇注速度:方坯为3-4米/分4)拉坯速度对铸坯质量的影响(1)降低拉速可以阻止或减少铸坯外部裂纹和中心偏析(2)提高拉速可以防止铸坯概况发生纵裂和横裂(3)为防止矫直裂纹,拉速应使铸坯通过矫直点时概况温度避开钢的热脆区. 5)钢水过热度的影响一般连铸规定允许最大的钢水过热度,在允许过热度下拉速随着过热度的降低而提高,如图1所示.6)钢种影响:就含碳量而言,拉坯速度按低碳钢、中碳钢、高碳钢的顺序由高到低.就钢中合金含量而言,拉速按普碳钢、优质碳素钢、合金钢顺序降低.第四节铸坯冷却的节制钢水在结晶器内的冷却即一冷确定,其冷却效果可以由通过结晶器壁传出的热流的大小来度量1)一冷作用:一冷就是结晶器通水冷却.其作用是确保铸坯在结晶器内形成一定的初生坯壳.2)一冷确定原则:一冷通水是根据经历,确定以在一定工艺条件下钢水在结晶器内可以形成足够的坯壳厚度和确保结晶器平安运行的前提.通常结晶器周边供水2L/mm·min.进出水温差不超出8℃,出水温度节制在45-500℃为宜,水压节制在0.4-0.6Mpa.3)二冷作用:二次冷却是指出结晶器的铸坯在连铸机二冷段停止的冷却过程.其目标是对带有液芯的铸坯实施喷水冷却,使其完全固结,以达到在拉坯过程中平均冷却.4)二冷强度确定原则:二冷通常连系铸坯传热与铸坯冶金质量两个方面来思索.铸坯刚分开结晶器,要采取大量水冷却以迅速增加坯壳厚度,随着铸坯在二冷区移动,坯壳厚度增加,喷水量逐渐降低.因此,二冷区可分若干冷却段,每一个冷却段单独停止水量节制.同时思索钢种对裂纹敏感性而有针对性的调整二冷喷水量.二、连铸坯概况质量及节制(一)连铸过程质量节制1)提高钢纯净度的措施(1)无渣出钢(2)选择合适的精粹处理方式(3)采取无氧化浇注技术(4)充分发挥中间罐冶金污染器的作用(5)选用优质耐火资料(6)充分发挥结晶器的作用(7)采取电磁搅拌技术,节制注流运动(二)连铸坯概况质量及节制连铸坯概况质量的好坏决议了铸坯在热加工之前是否需要精整,也是影响金属收得率和成本的重要因素,还是铸坯热送和直接轧制的前提条件.连铸坯概况缺陷形成的原因较为复杂,但总体来说,主要是受结晶器内钢液固结所节制,如图14所示.图14 连铸坯概况缺陷示意图(三)连铸坯外部质量及节制铸坯的外部质量是指铸坯是否具有正确的固结布局、偏析程度、外部裂纹、夹杂物含量及分布状况等.固结布局是铸坯的低倍组织,即钢液固结过程中形成等轴晶和柱状晶的比例.铸坯的外部质量与二冷区的冷却及支撑系统紧密亲密相关,如图15,图16所示.图15 铸坯外部缺陷示意图图16 “V”形偏析1)减少铸坯外部裂纹的措施(1)采取压缩浇铸技术,或者应用多点矫直技术(2)二冷区采取合适夹辊辊距,支撑辊准确对弧(3)二冷水分配适当,坚持铸坯概况温度平均(4)合适拉辊压下量,最好采取液压节制机构2)夹杂物的节制从炼钢精粹连铸生产干净钢,主要节制对策是:(1)节制炼钢炉下渣量●挡渣法(偏心炉底出钢、气动法、挡渣球)●扒渣法:方针是钢包渣层厚<50mm,下渣2Kg/t(2)钢包渣氧化性节制●出钢渣中高(FeO+MnO)是渣子氧势量度.(FeO+MnO)↑板胚T[O]↑(3)钢包精粹渣成分节制不管采取何种精粹方法(如RH、LF、VD),合理搅拌强度和合理精粹渣组成是获得干净钢水的基础.合适的钢包渣成分:CaO/ Al2O3=1.5~1.8,CaO/ SiO2=8~13,(FeO+MnO)<5%.高碱度、低熔点、低氧化铁、富CaO钙铝酸盐的精粹渣,能有效吸收大颗粒夹杂物,降低总氧.(4)呵护浇注●钢水呵护是防止钢水再污染生产干净钢重要操纵●呵护浇注好坏断定指标:-△[N]=[N]钢包-[N]中包;-△[Al]s=[Al]钢包-[Al]中包●呵护方法:①中包密封充Ar;②钢包中间包长水口,△[N]=1.5PPm甚至为零;③中间包结晶器浸入式水口(5)中间包控流装置●中间包不是简单的过渡容器,而是一个冶金反应容器,作为钢水进入结晶器之前进一步污染钢水●中间包促进夹杂物上浮其方法:a.增加钢水在中间包平均停留时间t:t=w/(a×b×ρ×v).中间包向大容量深熔池方向发展.b.改变钢水在中间包活动途径和方向,促进夹杂物上浮.(6)中间包复盖剂中间包是钢水去除夹杂物抱负场合.钢水面上复盖剂要有效吸收夹杂物.●碳化稻壳;●中性渣:(CaO/SiO2=0.9~1.0)●碱性渣:(CaO+MgO/SiO2≥3)●双层渣渣中(SiO2)增加,钢水中T[O]增加.生产干净钢应用碱性复盖剂.(7)碱性包衬钢水与中间包长期接触,钢水与包衬的热力学性能必须是稳定的,这是生产干净钢的一个重要条件.包衬材质中SiO2增加,铸坯中总氧T[O]是增加,因此生产干净钢应用碱性包衬.对低碳Al -K钢,中间包衬用Mg-Ca质涂料(Al2O3→0),包衬反应层中Al2O3可达21%,说明能有效吸附夹杂物.(8)钢种微细夹杂物去除●大颗粒夹杂(>50μm)去除,采取中间包控流技术●小颗粒夹杂(<50μm)去除:-中间包钙质过滤器-中间包电磁旋转(9)防止浇注过程下渣和卷渣●加入示踪剂追踪铸坯中夹杂物来历●结晶器渣中示踪剂变更●铸坯中夹杂物来历,初步估算外来夹杂物占41.6%二次氧化占 39%,脱氧产品为20%(10)防止Ar气泡吸附夹杂物对Al-K钢,采取浸入式水口吹Ar防止水口堵塞,但吹Ar会造成:●水口堵塞物破碎进入铸胚,大颗粒Al2O3轧制延伸会形成概况成条状缺陷●<1mmAr气泡上浮坚苦,它是Al2O3和渣粒的聚合地,当气泡尺寸>200μm 易在冷轧板概况形成条状缺陷.为处理水口堵塞问题,可采取:-钙处理改善钢水可浇性-钙质水口-无C质水口今朝还是广泛采取吹Ar来防止堵塞.生产干净钢总的原则是:钢水进入结晶器之前尽量解除Al2O3.(11)结晶器钢水活动节制三、连铸坯形状缺陷及节制(一)鼓肚变形带液心的铸坯在运行过程中,于两支撑辊之间,高温坯壳中钢液静压力作用下,发生鼓胀成凸面的现象,称之为鼓肚变形.板坯宽面中心凸起的厚度与边沿厚度之差叫鼓肚量,用以衡量铸坯彭肚变形程度.减少鼓肚应采纳措施:(1)降低连铸机的高度(2)二冷区采取小辊距密摆列;铸机从上到下辊距应由密到疏安插(3)支撑辊要严格对中(4)加大二冷区冷却强度(5)防止支撑辊的变形,板坯的支撑辊最好选用多节辊图17 铸坯鼓肚示意图(二)菱形变形菱形变形也叫脱方.是大、小方坯的缺陷.是指铸坯的一对角小于90°,另外一对角大于90°;两对角线长度之差称为脱方量.应对菱变的措施:(1)选用合适锥度的结晶器(2)结晶器最好用软水冷却(3)坚持结晶器内腔正方形,以使固结坯壳为规正正的形状(4)结晶器以下的600mm间隔要严格对弧;并确保二冷区的平均冷却(5)节制好钢液成分(三)圆铸坯变形圆坯变形成椭圆形或不规则多边形.圆坯直径越大,变成随圆的倾向越严重.形成椭圆变形的原因有:(1)圆形结晶器内腔变形(2)二冷区冷却不平均(3)连铸机下部对弧不准(4)拉矫辊的夹紧力调整不当,过分压下可采纳相应措施:(1)及时更换变形的结晶器(2)连铸机要严格对弧(3)二冷区平均冷却(4)可适当降低拉速(四)夹杂物的节制提高钢纯净度的措施:(1)无渣出钢(2)选择合适的精粹处理方式(3)采取无氧化浇注技术(4)充分发挥中间罐冶金污染器的作用(5)选用优质耐火资料(6)充分发挥结晶器的作用(7)采取电磁搅拌技术,节制注流运动(五)间包冶金当前对钢产品质量的要求变得更加严格.中间包不但仅只是生产中的一个容器,而且在纯净钢的生产中发挥着重要作用.70年月认识到改变中间包形状和加大中间包涵积可以达到延长钢液的停留时间,提高夹杂物去除率的目标;装置挡渣墙,节制钢液的活动,实现夹杂物有效碰撞、长大和上浮.80年月发了然多孔导流挡墙和中间包过滤器.在防止钢水被污染的技术开辟中,最近已有实质性的停顿.借助先进的中间包设计和操纵如中间包加热,热周转操纵,惰性气氛喷吹,预熔型中间包渣,活性钙内壁,中间包喂丝,以及中间包夹杂物行为的数学摹拟等,中间包在纯净钢生产中的作用体现得越来越重要.在现代连铸的应用和发展过程中,中间包的作用显得越来越重要,其内涵在被不竭扩展,从而形成一个独特的范畴——中间包冶金.中间包冶金的最新技术:(1)H型中间包(2)离心流中间包(3)中间包吹氩(4)去夹杂的陶瓷过滤器(5)电磁流节制。