大包下渣检测应用

- 格式:pptx

- 大小:2.16 MB

- 文档页数:17

钢包下渣优化的研究进展及应用摘要:避免钢包下渣是连铸生产中重要的一环,其直接影响产品的质量和缺陷形成。

当下流行的三种钢包下渣检测方法被简述,分别是电磁感应、称重法、红外感应法。

通过论述各种方法的优缺点和优化途径,为钢包下渣检测过程提供指导,使其在连铸产品质量控制方面发挥更大的作用。

关键词:钢渣;优化;检测Research progress and application of slagging process optimizationof ladleYang Guiyu Li Wei Xu Xuzhong(Hanbao Steelmaking Plant, Handan, Hebei)Abstract: Avoiding ladle slagging is an important part of continuous casting production, which directly affects the quality of the product and defect formation. Three popular detection methods for ladle slagging are briefly described, which are electromagnetic induction, weighing method and infrared induction method. By discussing the advantages, disadvantages and optimization of each method, we provide guidance for the ladle slagging detection process, so that it can play a greater role in the control of continuouscasting product quality.Keywords: steel slag; optimization; testing1.引言在炼钢生产中,连铸是重中之重。

连铸钢包下渣检测与控制系统的研制与应用唐安祥1,申屠理锋1,钟志敏2,顾文斌2(1.宝山钢铁股份有限公司研究院自动化所,上海201900;2.宝山钢铁股份有限公司炼钢厂,上海201900)摘要:本文介绍了我们自行开发研制的连铸钢包下渣检测与控制系统,叙述了整个系统的基本组成及下渣检测的原理,阐述了系统的关键技术和特点,同时介绍了系统的识别模型和软件系统,并对本系统在宝钢炼钢厂的使用效果作了论述。

关键词:连铸;下渣检测;钢包;控制系统中图分类号:TP273文献标识码:ADevelopment and Application of Ladle slag Detection & ControlSystem in Continuous CastingTang Anxiang1, Shen-tu Lifeng1, Zhong Zhiming2, Gu WenBin2(1.Automation Research Dept , Baosteel Co. Ltd. Research Institute, Shanghai, China, 201900;2.Steel Making Plant , Baosteel Co. Ltd, Shanghai, China, 201900)Abstract:This article introduces Ladle slag Detection & Control System in Continuous Casting, describes the components of the system and the principle of slag detection, elucidates the key technologies and characteristics of the system, presents the r ecognition model and the software system, and discusses the application of the system in EAF continuous casting of steelmaking plant of Baosteel.Key words:Continuous Casting, Slag detection, Ladle, Control system在连铸的生产过程中,当钢包浇注即将结束时,浮于钢水表面的钢渣因漩涡作用而混着钢水经长水口流进中间包。

钢包下渣自动监测系统在连铸机应用宣钢炼钢厂为了提高产品质量,对浇注进行保护,使钢水在从大包进入到中间包的过程中,始终处于长水口保护套管的保护状态。

在一包钢水的浇注末期,浮在钢水表面的钢渣会逐渐流入中间包,过多的中间包钢渣会使钢水的洁净度降低,加快中间包衬的侵蚀,降低连浇炉数,影响铸坯质量和连铸生产过程,严重时会导致拉漏事故。

因此,在浇注末期对钢水下渣进行监测和控制。

1 VSD2000连铸钢包下渣自动监测系统检测原理VSD2000连铸钢包下渣自动监测系统通过感受机械操作臂的振动来检测连铸过程中的下渣。

在钢水浇注过程中,钢水流经长水口注入中间包时,钢水冲击长水口壁引起用来支撑长水口的机械操作臂振动。

由于钢渣比重不到钢水比重的一半,浮在钢水表面,在一包钢水即将浇注完毕时,钢渣才出现,此时由于钢渣轻,粘度大,流动性也差,钢水与钢渣的混流对长水口壁的冲击作用力与纯钢水的冲击作用力存较大的差异。

因此本系统主要通过测量分析机械操作臂的振动差异监测连铸钢包的下渣。

在获得的操作臂振动信号中,包括了一些与信号特征无关的信号。

在对数据进行预处理时通过抗混频以及软件滤波的方法滤除某些干扰信号的影响,实现对钢水振动信号的有效利用,准确检测下渣。

本系统引入了一种基于矢量量化(VQ)技术的钢水下渣检测方法。

对钢水连铸下渣过程进行了研究,根据连铸过程中钢水、钢渣产生的振动差异,确定了把振动信号作为主要检测信号的实施方案。

利用振动传感器,搭建了远离钢水的控制系统,解决了钢渣监测的传感器易耗问题。

通过VQ技术对经过预处理的实时信号进行信号特征提取、码本训练,来判断钢水状态,实现连铸下渣的自动控制。

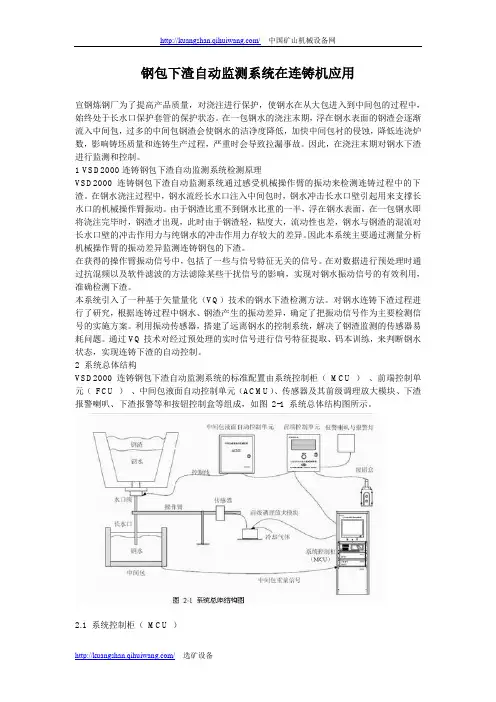

2 系统总体结构VSD2000连铸钢包下渣自动监测系统的标准配置由系统控制柜(MCU )、前端控制单元(FCU )、中间包液面自动控制单元(ACMU)、传感器及其前级调理放大模块、下渣报警喇叭、下渣报警等和按钮控制盒等组成,如图2-1 系统总体结构图所示。

VSD2000连铸钢包下渣检测系统浙江大学杭州谱诚泰迪实业有限公司技术方案目录1. 概述 (1)2. 下渣检测行业现状 (2)2.1. 基于红外技术的检测系统 (2)2.2. 电磁线圈检测方式 (2)2.3. 振动信号检测方式 (3)3. VSD2000连铸钢包下渣自动监测系统介绍 (4)3.1. 基本概述 (4)3.2. 系统工作原理 (5)3.3. 系统技术特性 (6)3.4. 中间包液位自动控制系统 (6)3.5. 系统冶金效果分析 (7)4. 项目实施方案 (7)4.1. 系统配置方案 (7)4.2. 系统连接详图 (8)5. VSD2000系统研发过程及工业应用状况 (10)5.1. 系统研发过程 (10)5.2. 系统使用业绩 (10)5.3. 客户使用情况汇总 (13)6. 附录 (16)6.1. 现场照片 (16)6.2. 相关论文列表 (16)6.3. 系统使用报告及验收合格证明 (18)6.4. 国家发明专利 (22)1.概述在连铸生产中,钢包中的钢水在注入中间包的过程中,如果不采取保护措施,钢水就会受到二次氧化,而钢水受到二次氧化势必会影响钢材质量。

目前各钢厂都在致力于提高产品质量,因此必须进行保护浇注,使钢水在从钢包进入到中间包的过程中,始终处于长水口保护套管的保护状态,同时加上氩气保护,从而避免钢水裸露在大气中而达到无氧浇注的目的。

在一包钢水的浇注末期,浮在钢水表面的钢渣会逐渐流入中间包,过多的中间包钢渣会使钢水的洁净度降低,加快中间包衬的侵蚀,降低连浇炉数,影响铸坯质量和连铸生产过程,严重时会导致拉漏事故。

因此,必须在浇注末期对钢水下渣进行监测和控制。

目前很多钢厂都是采取在浇注末期摘下长水口,利用钢水和钢渣颜色与流动性的差异,通过人工肉眼观察的方法来判断是否下渣。

这种方法缺点是: 导致大包浇注末期钢水被二次氧化,影响连铸坯质量,尤其是品种钢。

由于钢流处于炽热状态,工作环境恶劣,操作者需要具有丰富经验才能判断,当观测到钢流中下渣时,钢水中的夹渣量已经很大了。

下渣检测技术在连铸钢包生产中的应用摘要:钢包下渣检测已成为现代连铸生产和质量控制的重要技术之一,它对防止钢包过量下渣、提高钢水纯净度,提高连铸钢水浇铸收得率、改善大包操作工的劳动强度和工作环境均有明显的效果。

关键词:振动连铸下渣检测随着市场竞争的加剧,各大钢铁公司已经把目光集中在高端产品的研发上,对于优质品种钢的生产,钢包下渣检测是一个非常关键的环节。

国内外许多公司为解决钢包下渣预报问题,先后开发了超声波检测法、红外检测方法、电磁检测法、振动特征检测法等多种形式的钢包下渣检测技术。

其中基于振动原理的钢包下渣检测装置,由于设备安装方便、成本低、可靠性高、使用简单,已成为连铸钢包下渣检测领域的主流。

1 钢包下渣振动检测原理VSD2000连铸钢包下渣自动监测系统所采用的钢包下渣检测技术是基于振动原理的。

如图1所示,在操作臂上远离长水口的一端装上振动传感器,传感器通过信号线与控制器相连,这样钢水在长水口中流动时所引起的振动就会通过长水口传到操作臂上,并通过传感器把振动信号传送到信号处理器内,然后经过特殊的信号处理与分析方法来判断钢水中是否含有钢渣,当钢水中含有的钢渣量达到了一定的指标时,系统就会发出报警信号,从而提示钢包操作工关闭滑动水口,停止浇注。

信号传感与采集设备是一台专门设计的振动传感器,安装在铸机钢包长水口机械手上,用来采集钢流通过机械手传递的振动信号,其性能的稳定是保证系统检测精度的关键。

2 安装操作在大包浇注完毕前3~5?min,按下操作盒上的检测按钮,此时五色报警灯中的绿色灯将常亮,系统就进入检测状态。

此后,如有下渣系统就报警,报警喇叭响起,五色信号灯中最上面的红灯亮起,约6?s后报警自动解除。

需要注意的是,在系统投入检测后,应杜绝频繁开关水口以避免漏报。

如果某些干扰不可避免,则可以在干扰期间关掉检测,等干扰结束10?s后再重新打开检测。

当系统检测到下渣时,红灯亮,其余等都灭,下渣报警喇叭报警,提示现场操作人员这一包钢水浇注结束,可以关闭水口。

大包下渣检测系统使用说明书镭目公司湖南省衡阳市高新技术开发区嘉华花苑Tel:(0086)734 8852989Fax:(0086)734 8852098E_mail:sale@网址:目录1.公司简介 (2)2.安全警示 (3)3.安装前注意事项 (4)4.系统组成 (5)5.系统工作原理及结构 (12)6.系统特长 (13)7.系统能满足的工艺要求 (13)8.系统安装 (14)9.参数说明 (16)10.系统调试 (17)11.系统操作说明 (18)12.日常维护 (19)13.常见故障及处理…………………………………………………………………………………--201、公司简介衡阳镭目科技有限责任公司是一家年轻的高新技术企业,成立于1993年,主要从事全连铸工艺过程的检测与控制技术科研开发,是中国最大的冶金工业自动测量和控制设备的正确性及生产厂家,在国际上也以其产品种类齐全、独具特色而闻名。

产品的主要技术指标均达到或领先于国处同类产品。

公司已通过ISO9001、ISO14000、CE和UL认证。

2001年7月,镭目公司被国家住处产业部认定为软件企业。

镭目公司自成立以来,以“创一流技术,创世界品牌”为宗旨,以精益求精的态度研制和开发出许多新产品,产品广泛用于冶金、石化、电力等行业,先后为宝钢、沙钢、首钢等大型钢铁企业提供了大量的检测与控制设备,所供设备填补了国内空白,为冶金自动测量、控制系统的软件和硬件开发事业做了大量的贡献。

公司开发、生产的主要产品有:塞棒数控系统、钢水液面控制仪、红外定尺控制系统、大包下渣检测系统、中薄板在线测厚及数控系统、料位计、漏钢报警系统、自动加渣系统、电动式滑板控制系统及非正弦振动等具有国际先进水平的产品。

公司共获得专利15项。

所有产品的知识产权归镭目公司所有。

2、安全警告注意下列警告,以免伤害操作人员及其它人员,防止设备损坏。

如不按要求操作造成的人身伤害、设备损坏及因此而引起的一切损失,镭目公司概不负责任。

钢包下渣检测技术在济钢三炼钢的应⽤_黄绍伟钢包下渣检测技术在济钢三炼钢的应⽤Application of Slag Carry-over Detection System for Ladle inNo.1CCM of Jisteel黄绍伟(济南钢铁集团总公司第三炼钢⼚,⼭东济南250101)摘 要:本⽂叙述了济钢第三炼钢⼚1#连铸采⽤的电磁法下渣检测的原理及使⽤效果,钢包下渣检测已成为现代连铸⽣产和质量控制的重要技术之⼀,它对防⽌钢包过量下渣、提⾼钢⽔纯净度,提⾼连铸钢⽔浇铸收得率、改善⼤包操作⼯的劳动强度和⼯作环境均有明显的效果,使⽤钢包下渣检测技术不仅提⾼了连铸⽣产的⾃动化⽔平,同时可以获得明显的经济效益。

关键词:连铸;钢包;下渣检测1 引⾔在连续铸钢的⽣产过程中,当钢包中含氧化铁,氧化锰和氧化硅的炉渣流⼊中间包以后,会造成钢⽔中铝和钛等易氧化合⾦元素的烧损,并产⽣氧化铝夹杂物,影响钢⽔的纯净度,并最终造成冷轧钢板的表⾯质量问题,此外钢⽔中的氧化铝夹杂还会造成⽔⼝堵塞,影响结晶器内的流场以及中间包连浇炉数。

为了避免钢包中的炉渣进⼊中间包,在⽣产对钢质纯净度要求⾮常严格的钢种如汽车板时有些钢⼚采⽤钢包留钢操作,这样虽然满⾜了质量要求,但钢⽔的收得率低。

传统的通过⽬视来判定钢包下渣的⽅法误差⼤,由于每个操作⼯的经验都不⼀样,有的明显提早关闭滑板,有的在明显下渣时才关闭滑板,这样钢⽔质量波动⼤。

为了有效控制连铸过程的钢包下渣,国外⼀些公司开发了钢包下渣⾃动检测装置,⽐较有代表性是德国AMEPA公司开发的电磁感应法下渣检测技术和美国ADVENT公司开发的声振法下渣检测技术。

⽬前⼯业⼤⽣产中应⽤的下渣检测装置中90%以上采⽤的是AM EPA公司的电磁感应法下渣检测技术。

济钢第三炼钢⼚1#连铸机投产后即使⽤AMEPA公司的下渣⾃动检测技术。

1 电磁感应法下渣检测的原理电磁法下渣检测技术就是在⼤包包底上⽔⼝外围装上传感器(⼀级和⼆级线圈),当钢液通过接交流电的线圈时,就会产⽣涡流,这些涡流可改变磁场的强度,由于炉渣的电导率显著低于钢液的电导率,仅为钢液电导率的千分之⼀,如果钢流中含有少量炉渣,涡流就会减弱,⽽磁场就会增强,如图1所⽰,磁场强度的变化可通过⼆级线圈产⽣的电压来检测。