国产连续重整技术的开发与发展

- 格式:doc

- 大小:609.50 KB

- 文档页数:13

浅析连续催化重整装置催化剂再生技术特点与运行摘要:本文主要针对连续催化重整装置催化剂再生技术进行了有关讨论,期间分析了其技术特点,同时还从催化剂的装填、循环等方面展开了相应的介绍,针对开工、运行过程中出现的阻碍以及应对举措进行了阐述。

关键词:连续再生技术;催化剂循环;氯吸收罐随着石油市场的开发,炼化公司必须进行一定的工艺调整以满足社会的需要,而催化重整工艺对石化的开发具有重要的作用。

目前的催化重整系统主要分为半再生重整和持续再生重整,而持续再生重整目前已逐步发展为主要的重整项目。

而连续催化重整技术经历了较长的研究开发时期,目前已经逐渐走向完善,并推动着中国炼化企业的稳定成长。

一、催化剂再生技术特点在此次文章探究中,我们针对于催化剂再生情况进行了相关阐述,其中需要用到CycleMax技术,所用的催化剂具有高密度性。

催化剂再生体系的构成主要是一组和反应区联系紧密、功能独立的装置。

该系统的作用性主要体现在可以完成催化剂的不间断循环功能,并且还能够在循环期间进行再生。

对于催化剂而言,其循环与再生都是依赖于催化再生控制系统(CRCS)的控制来完成的。

重整反应器结构为两叠置式,反应器主要涉及四种,分别是第一、二、三、四反应器,这几种反应器可以简述为一反、二反、三反以及四反。

两两叠置具体代表的是一反和二反重叠、三反和四反重叠。

还原区域所分布的位置是一反的上端,而对于三反来讲,其顶部位置设置着催化剂缓冲罐。

而其余两种反应器的底部位置都配置着相应的收集器,其和反应器之间是一体的关系。

还原段所在的位置是第一反应器的顶端,其应用的是两段还原。

第一段开展低温还原工作,去除大量的水;第二段基于干燥的状态下开展高温还原工作,确保取得良好还原效果的基础上,避免高温、高水环境引起催化剂金属积聚,进而阻碍活性复原。

使用了UOP公司的ChlorsorbTM氯吸附技术,并设有独立的氯气吸附罐,以替换原来的碱洗塔及附属装置。

在氯气吸收罐里,源于再生器的放空气和反应催化剂直接接触收集放空气中的氯气,既减少了四聚氯乙烯的损耗,又无废液污染。

中国石油化工股份有限公司石油化工科学研究院北京市海淀区学院路18号中国石油化工股份有限公司石油化工科学研究院(以下简称石科院)是中国石化直属的石油炼制与石油化工综合性科学技术研究开发机构创建于1956年。

石科院以石油炼制技术的开发和应用为主,注重油化结合,兼顾相关石油化工技术的研发。

近年加强了在新型替代燃料和新能源领域的创新,正在向全方位的以炼油为主、油化结合的能源型研发机构转变。

多年来,石科院在技术创新方面既重视与企业和设计单位的合作,注重市场拉动的作用又十分重视开展导向性基础研究和应用基础研究,积累科学知识和工艺、工程经验,发挥知识创新对技术创新的推动作用。

目前,石科院拥有从原油评价到各项炼油工艺技术及催化剂开发,直到石油产品研制和评价的全炼油厂成套技术的开发实力和研发优势。

科研业务领域包括:清洁汽/煤/柴油生产技术、劣质和重质原油加工技术、油化结合技术、芳烃生产技术、石油产品生产技术、石油化学品生产技术、石油替代资源研究、炼化技术基础、计算机技术应用以及分析测试等配套技术共十个方面。

石科院下设17个研究部门,拥有一支综合技术优势突出的科研队伍,目前职工总数为1246人,各类技术人员959人。

其中,中国科学院、中国工程院院士6人,教授级高级工程师114人,高级技术人员468人;博士237人,硕士272人。

拥有近千套中小型炼油和石油化工试验装置及各种化学分析仪器,涉及炼油工艺、石油化工、精细化工和添加剂以及油品应用研究等领域。

石科院有炼油工艺与催化剂国家工程研究中心、石油化工催化材料与反应工程国家重点实验室、国家能源石油炼制技术研发中心、中国石化润滑油评定中心、中国石化水处理技术服务中心、中国石化生物液体燃料重点实验室、中国石化重(劣)质油及非常规油气资源炼制技术重点实验室等机构。

是全国石油产品标准化归口单位,是国家石油产品质量监督检验中心、中国石油学会石油炼制分会的挂靠单位,是《石油学报》、《石油炼制与化工》和英文版的《China Petroleum Processing and Petrochemical Technology》3个科技期刊的编辑、出版单位。

连续重整装置过程控制与优化摘要:对于我国石油加工行业来说,连续重整装置具有重要的作用,不仅能够提供便宜的氢气,还能生产较好的清洁汽油组分。

但是在该装置的运行过程中,还存在一些问题,严重影响了重置装置的长周期运行情况。

本文主要讨论其过程的控制与生产优化。

关键词:连续重整装置;过程;控制:长周期引言随着我国石化行业规模的不断扩大,连续重整装置的先进管理和控制可以有效提高产量,满足国家降低能耗的设计要求。

与连续重整装置的传统控制技术相比,先进控制技术以其良好的性能优势得到了广泛的应用。

在实际功率范围内提高机组的稳定性能,实现装置经济效益最大化,准确控制生产过程中的数据,利用估算技术科学预算产量,减少石化行业复杂因素对生产中获取准确数据的影响。

1连续重整装置过程控制现状连续重整装置的控制一直在随工艺优化而不断改进。

在先进控制的广泛应用中,石油化工生产控制系统不断改善,连续重整装置在投用先进控制器后,不仅极大改善了装置的平稳性,同时对相关工艺流程的生产起到了促进作用。

因此,先进控制的出现,大大改善了连续重整装置的控制方式,这一控制方法也为许多商业公司带来了发展方向与研究方向,许多自主研发的先进控制算法,商业化先进控制软件应运而生。

先进控制给连续重整装置的控制带来的稳定性改善,平稳性改善,使操作简化,使产品收率大大提升。

2连续重整装置过程控制与优化2.1预处理单元2.1.1温度在进行预加氢反应操作的过程中,反应温度具有重要作用,是该过程的关键参数。

如将反应温度提高,可以加快加氢脱氮的反应速率,但要注意,不能让该温度过高,否则会生成硫醇,这样就会导致脱硫率大幅降低。

因此,在操作过程中,应控制装置,保障预加氢反应温度小于340摄氏度。

2.1.2压力通过氢分压,可以体现出反应压力的影响,而操作压力、原料油的汽化率以及氢油比决定着氢分压。

若压力提高,不仅可以使催化剂上的积炭量减少,也能加速加氢反应,进而更好的去除一些杂质。

第52卷第9期 辽 宁 化 工 Vol.52,No. 9 2023年9月 Liaoning Chemical Industry September,2023收稿日期: 2023-02-15连续重整再生烟气脱氯技术工业应用王国庆(中海石油炼化有限责任公司,北京 100010)摘 要: 阐述了某石化企业重整(II)装置UOP 采用的第三代催化剂再生工艺采用最新的Chlorsorb 氯吸收技术,表明了其再生烟气中的氯化氢和非甲烷总烃已无法满足当前环保要求,对比低温脱氯和高温脱氯两种再生烟气脱氯方案的优缺点,并展示了低温脱氯方案在某石化企业重整(II)装置的应用效果。

关 键 词:重整;再生烟气;低温脱氯;高温脱氯中图分类号:TQ014 文献标识码: A 文章编号: 1004-0935(2023)09-1374-04随着国家对安全环保的高度重视,2015年7月1日国家实施的《GB 31570—2015 石油炼制工业污染物排放标准》,该标准规定了石油炼制工业企业及其生产设施的水污染物和大气污染物排放限值、监测和监督管理要求,其中规定重整催化剂再生烟气排放氯化氢<10 mg/m 3,非甲烷总烃<30 mg/m 3[1]。

而根据某石化企业重整(II)再生烟气日常分析,氯化氢质量浓度为2~6 mg/m 3,非甲烷总烃为2 000~4 950 mg/m 3,显然不符合最新国家排放标准。

面对我国严格的环保新标准,某石化企业重整(II)通过实施技术改造在催化剂再生烟气排放后路新增两台脱氯罐,日常保证一开一备,使用低温固定床脱氯技术,高效解决再生烟气中氯化氢含量高的问题,避免氯化氢对设备和环境的污染。

同时,将新增烟气脱氯罐后路改至加热炉的风道中,一方面有效地脱除再生烟气中的非甲烷总烃,另一方面合理利用烟气余热,提高了加热炉热效率。

分析了脱氯罐的投用以及日常操作中的注意事项,以供同行借鉴。

1 再生烟气中HCl 和非甲烷总烃的来源某石化企业重整(II)采用UOP 第三代催化剂再生工艺“CycleMax Chlorsorb”,实现催化剂连续循环,同时完成催化剂再生,主要包括除尘、烧焦、氧/氯化、干燥、还原等步骤,催化剂的循环和再生由催化剂再生控制系统CRCS 来控制。

连续重整芳烃装置先进控制策略及应用摘要:先进控制技术目前已经广泛应用于石油石化企业中,有效提高了装置的自动化水平。

Honeywell公司的RMPCT模型预测技术是目前应用最广泛的先进控制技术之一。

本文从连续重整/芳烃装置的工艺特点出发,论述了采用鲁棒性多变量模型预测控制技术(RMPCT)在连续重整/芳烃装置中的控制方案的设计、策略及应用。

关健词:连续重整芳烃装置先进控制多变量控制模型预估控制先进控制技术是随着自动化技术、控制理论、计算机技术以及通讯技术的快速发展和不断完善的技术,目前已经广泛成功地应用于炼油化工生产过程,取得了显著的应用效果。

它较好地解决了炼油化工过程中时变、非线性、耦合、干扰等常规PID难于控制的问题。

RMPCT(鲁棒多变量预估控制技术)是目前应用最为广泛的先进控制技术,它是美国Honeywell公司开发的第二代先进控制技术,以此技术形成的商业化软件在国外石油化工企业中获得了广泛应用。

RMPCT是一种鲁棒性、多变量、预估控制技术,与常规PID控制相比,可在线调整控制品质,进行约束极限控制。

根据得到的过程模型,对被控变量进行预测,然后按照某种优化控制算法计算出输出值,最终实现前馈优化控制。

连续重整/芳烃装置,在石化产业中起到重要作用,该联合装置涉及到复杂的工艺过程,反应过程复杂,过程变量多,变量间耦合严重,因此,采用RMPCT可有效的降低装置波动、提高高附加值产品、挖潜增效。

1 连续重整装置工艺概述以某炼厂连续重整装置为例。

典型的重整装置由以下几部分组成:原料预处理、催化重整反应、催化剂再生单元、稳定分离单元、芳烃抽提及公用工程。

该装置是以宽馏分石脑油为原料,采用法国IFP第二代连续重整专利技术,以生产高辛烷值的重整油及富产氢气,重整生成油可供生产芳烃和作汽油调合组分。

由于重整反应压力低,温度高,加速了催化剂的结焦,要求对催化剂进行连续再生,保持催化剂高活性,以适应重整高苛刻度操作。

连续重整装置的工艺优化与能耗降低研究摘要:连续重整工艺是石油化工行业的一种主要生产方式,其能耗问题一直是业内关注的焦点。

本文从工艺优化和能耗降低两个角度,对连续重整装置进行深入研究。

首先,根据连续重整工艺的特性,我们采用了先进的工艺模型,优化连续重整装置的操作参数,同时结合设备性能进行系统优化。

研究表明,一些关键参数的适度调整,如反应器的入口温度和压力,可有效提升混合气组分的质量和产量。

其次,我们通过改进装置设计及运行方式,有效降低了设备的能耗。

实地应用证明,这套方法不仅提升了产品水平,还显著降低了系统运行的整体能耗。

研究成果能为石油化工企业进行连续重整工艺优化和能耗降低提供重要参考。

关键词:连续重整工艺;工艺优化;能耗降低;操作参数;产品水平;引言:连续重整工艺作为石油化工行业中,一种重要的生产方式,始终备受产业界的持续关注和研究。

特别是近年来,随着环保政策的日趋严格,能源也越来越稀缺,能耗的问题在许多产业中都已经成为了首要的问题。

因此,挖掘连续重整装置的工艺潜力,优化其运行策略,以实现产品产量的提高和能耗的降低,成为了当前越来越迫切的需求。

遗憾的是,在此领域的研究工作并不多见,相关的方法和技术仍处于起步阶段。

从这一角度出发,本文将深入探讨连续重整装置的工艺优化与能耗降低,希望为相关产业实践提供有效的理论支持和技术参考。

1、连续重整装置工艺优化连续重整装置是石油炼制生产中重要的一环,直接影响到炼化产品的质量和产量,继而影响炼化企业的生产效益和能源消耗效率[1]。

针对连续重整装置的工艺优化具有重要的理论和实践意义。

1.1 连续重整装置工艺特性分析连续重整装置的运行通道,可分为三个部分:加热、反应和分离,各有其特殊的工艺过程性状。

加热环节是要把原料转换到适宜反应的温度,而温度太高的话则会导致能量消耗和设备的损坏增加。

反应环节需要考虑催化剂的挑选,反应温度和压力的管理,这些都会明确影响到连续重整装置的效果。

连续重整催化剂风车式物理分级在辽河石化的首次应用中国石油辽河石化分公司采用风车式物理分级技术对连续重整装置反应-再生系统卸出的催化剂按照密度进行分级,可将受损后的侏儒球、破碎催化剂从正常催化剂中分离出来,分离后可回用的催化剂积碳量最高为4.71%,能够满足积碳量小于6%的控制指标要求。

工业运转结果表明,风车式物理分级技术的催化剂密度分级效果良好,将积碳量不大于6%的催化剂回收利用,不仅能满足反应和再生的要求,而且还缩短了再生开工过程中的黑烧时间。

标签:催化剂;物理分级;连续重整;积碳催化剂再生单元是连续重整装置的核心,再生单元的平稳运行是连续重整装置安、稳、长、满、优运行的前提。

重整催化剂通过再生系统连续烧炭、更新和还原后,再返回反应器。

在上述过程中,由于设备结构的原因,在反应器底部区域会积聚一些不能正常流动的催化剂,这些催化剂长时间与油气接触,积炭量会不断上升,一般20%--50%之间,被称为死区催化剂。

死区催化剂积炭有别于正常催化剂积炭,死区催化剂外观呈黑亮色,碳/氢比较高,属石墨型积炭,在再生器烧焦区环境下很难进行燃烧。

研究结果表明,高积炭催化剂无法在再生器烧焦区完全燃烧,残炭被带入高温、高氧的氯氧化区完全燃烧,会造成局部超温,导致高温区域催化剂颗粒被高温烧结发生晶相变化,颗粒缩小变成灰白色的“侏儒球”,完全失去活性;严重时甚至会烧坏再生器内构件,影响长周期运行[1,2]。

1 重整催化剂风车式物理分级装置第三代风力负压作用下物理分级(风车式)专利技术是根据不同积炭量催化剂密度的差异,运用风车的基本原理,将催化剂提升到一定的高度均匀抛下,在横向热风力的作用下使催化剂作横向同步运动,这时同体积、密度不同的催化剂就前后分离开了,由于下设导向调节板,可以根据催化剂的含炭量分離要求,调节催化剂流量和风量。

目前工业化应用中实现半自动化操作。

这种分级技术的优点是:①分级效率高;②分离过程中采用热风为分离动力,催化剂不吸潮;③粉尘快速分离和收集,安全环保;④分离过程中没有催化剂破碎现象;⑤没有磨损损耗;⑥只要有密度差就能分离2 物理分离技术的应用效果2.1 催化剂物理分级2015年4月17日装置停工,21日开始卸剂,按照反应器与再生系统分别计量装桶并编号。

2019年第49卷第7期炼油技术与工程PETROLEUM REFINERY ENGINEERING催化剂与助剂两种连续重整催化剂再生技术对比陈宝兵(中国石化扬子石油化工有限公司,江苏省南京市210048)摘要:对UOP—代和国产超低压连续重整(SLCR)两种再生技术进行了比较。

SLCR再生工艺由于采用了加压干冷循环,与UOP—代常压再生相比具有如下特点:加压再生使得催化剂烧焦氧含量下降.烧焦床层温度降低了15-20*€;氯化气体的高氧体积分数(21%)有利于催化剂的钳分散,从而提高了催化剂的金属功能;再生气循环回路设置了干燥系统,干燥后的再生循环气的水质量分数低至50jig/g,水含量的下降使得催化剂的比表面积下降得更慢,寿命延长约2a;氯化气体自氯化区出口单独抽出,可实现低碳烧焦,提高了装置的操作弹性;采用PSA高纯氢作为还原氢有利于催化剂的还原;反应器和再生器内催化剂连续流动有利于保护其内件;催化剂采用无阀输送并优化了催化剂提升系统的设计,使得催化剂粉尘量降低了86.5%,但再生工艺相对复杂,综合看来SLCR再生技术明显优于UOP一代技术。

关键词:连续重整催化剂烧焦再生催化剂的再生过程是连续重整技术的核心,目前已经工业化的连续重整技术有美国环球油品公司(UOP)和法国石油研究院(IFP/Axens)及中石化洛阳工程有限公司开发的超低压连续重整技术(SLCR),此外,中国石化工程建设有限公司开发了不同于前三者顺流连续重整工艺的逆流连续重整工艺。

中国石化扬子石油化工有限公司两套连续重整分别采用UOP一代技术和中石化SLCR 技术,两套重整反应部分的主要区别是反应压力UOP一代较高,芳桂产率和氢气收率较SLCR低, UOP的反应器为4个重叠布置,而SLCR为两两重叠,催化剂再生的差别较大。

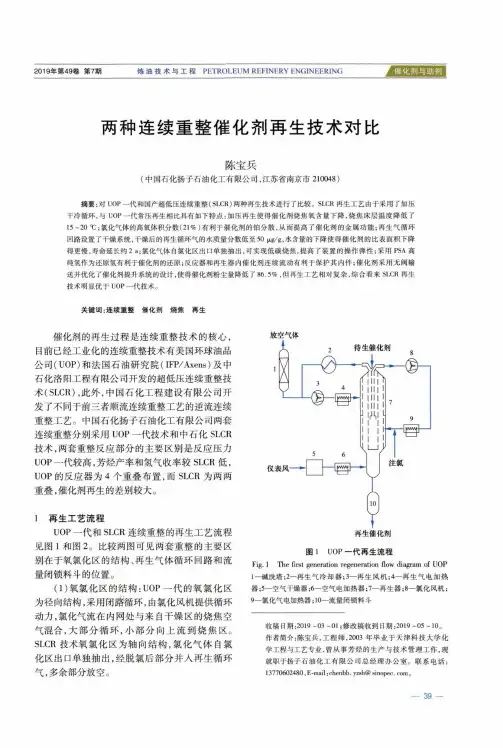

1再生工艺流程UOP一代和SLCR连续重整的再生工艺流程见图1和图2。

比较两图可见两套重整的主要区别在于氧氯化区的结构、再生气体循环回路和流量闭锁料斗的位置。

逆流连续重整(SCCCR)成套技术

无

【期刊名称】《石油炼制与化工》

【年(卷),期】2024(55)6

【摘要】中国石油化工股份有限公司开发的逆流连续重整技术(SCCCR)开创性地

采用了催化剂逆流输送方式,使得反应难易程度与催化剂活性高低达到良好匹配。

该技术催化剂循环回路的压差由集中改为分散,不设闭锁料斗系统,大大简化了催化

剂的输送,操作更加平稳可靠,实现了真正的“无阀、连续操作”过程,操作过程简单、安全可靠,节约投资。

【总页数】1页(PF0002)

【作者】无

【作者单位】中石化石油化工科学研究院有限公司技术市场部

【正文语种】中文

【中图分类】F42

【相关文献】

1.半再生重整改造为逆流连续重整技术的研究

2.“600 kt?a逆流重整成套技术开

发与工业应用”项目通过中国石化技术鉴定3.逆流连续重整技术开发及工业应用

进展4.大型逆流连续重整技术开发及工业应用5.半再生重整改造为逆流连续重整

技术的研究

因版权原因,仅展示原文概要,查看原文内容请购买。

1.5Mt/a超低压连续重整技术设计及工业应用孙晓娟,徐又春(中石化广州工程有限公司,广东省广州市510620)摘要:介绍了4套1.5Mt/a国产超低压连续重整技术(SLCR)设计及工业应用情况。

4套装置在主要流程设置、关键设备选型各不相同工况下,均一次投产成功,运行平稳。

标定结果显示,装置各项操作参数均在设计范围内,设备运行良好,主要技术指标达到或优于设计值,催化剂磨损低,烟气排放满足环保要求。

上述结果表明:SLCR技术核心设备反应器、再生器采用新型结构是成功的;进出料换热器选用焊接板式或缠绕管式均达到回收热量、节能降耗目的;加热炉设置余热回收可进一步回收烟气余热,降低排烟温度;主要技术指标芳烃产率、纯氢产率等均达到或优于设计值,4套装置的设计、建设和生产是成功的。

关键词:超低压连续重整 反应器 再生器 进出料换热器 加热炉 2014—2018年,4套国产1.5Mt/a重整装置(分别称为A,B,C,D装置)建成投产,这4套装置均采用国产超低压连续重整技术(SLCR),使用国产PS Ⅵ重整催化剂。

4套装置产品方案均为生产汽油和芳烃,其中A装置原料为加氢裂化油和吸附分离重整料,杂质含量及馏程指标满足重整进料要求[1],不需经过其他处理可以直接作为重整部分原料,A装置仅包括重整和再生部分;其余3套装置原料全部或部分为直馏石脑油,需经预加氢处理去除杂质并切割得到合适的重整进料。

B,C,D这3套装置设置包括预加氢、重整和再生部分。

为便于比较,下面装置设计及工业应用数据仅考虑重整和再生部分。

1 装置基本情况1.1 主要设计数据装置主要工艺设计数据见表1。

表1 4套1.5Mt/aSLCR装置主要设计数据Table1 Maindesigndataof4setsof1.5Mt/aSLCRunits 在空速和氢油比一致情况下,A装置原料芳烃指数最高;在苛刻度[2]最高情况下(达到105),A装置反应温度最低;其余3套装置原料芳烃指数相近(50%左右),同样苛刻度要求下,反应温度基本一致。

连续重整装置再生器内网失效案例分析胡庆均【摘要】连续重整装置再生器内网的失效破坏将直接影响装置的正常生产.介绍了近几年国内炼油厂再生器内网失效案例.从再生器内网的操作过程、温度分布、结构特点及制造工艺等方面对失效的性质、部位、形式等进行了分析.内网上半部在轴向方向上存在较大的温度梯度是损伤破坏的直接原因,内网所采用的轴向筛网结构和制造工艺的固有缺陷是其失效破坏的间接原因.传统的内网在使用过程中发生了较多的失效破坏,大多数损伤开裂出现在轴向的条形筛网二次成型的纵向焊接接头等结构突变和不连续处,损伤破坏的范围在内网上表面到以下600 mm范围内,也有部分失效是由于V型截面丝与支撑杆的焊点失效.%The failure of inner screen of CCR regenerator will directly affect the normal operation of the unit. The failure cases in petroleum refineries in China in the past several years are introduced, and the essence , locations and forms of failures are analyzed in respect of operation, temperature distribution, structure and manufacturing process of inner screens. The greater temperature gradient in the axial direction of upper part of inner screen is the direct culprit of failure, while the axial screen structure and inherent manufacturing defects are the indirect causes. Most of conventional inner screen failures in operation occur at the locations of sudden construction change and discontinued places of longitudinal welding connections. The damages develop from the upper surface of inner screen to 600 mm downward. Some of failures are contributed to the failures of welds between V-section wires and support rods.【期刊名称】《炼油技术与工程》【年(卷),期】2012(042)006【总页数】4页(P33-36)【关键词】连续重整装置;再生器;内网;失效;条形筛网【作者】胡庆均【作者单位】中国石化集团洛阳石油化工工程公司,河南省洛阳市471003【正文语种】中文连续重整装置作为生产高品质汽油和为芳烃提供原料的重要加工手段,近年来得到了快速的发展。

近年来,我国石油化工产业已经将连续重整装置运行的非常顺利,但在装置运行期间出现了预加氢系统压降上升较快的问题,严重时甚至会导致重整装置整体停工。

最终经过广大工作者以及专家的研究探讨,认为石脑油在长途运输过程中的含氧浓度偏高导致原料出现焦结,最终导致压降上升变快。

最后经过分析,对于此项事故的解决是建议在预加氢进料前增加除氧系统,这样能够很好的解决事故。

经过一段时间的实验运行之后,效果显著,重整装置的运行状态达到了稳定状态。

在连续重整装置系统中,预处理部分采用全馏分加氢工艺,重整部分则是采用美国超低压连续重整工艺。

连续重整装置需要的原料为石脑油。

石脑油通过管道进行运输,榆炼的石脑油则通过公路进行运输。

石脑油在进行运输的过程中,虽然经过管道运输,但是仍然存在着与氧气接触的机会,因此造成预加氢工艺出现压降。

1 原因分析在石脑油的运输过程中,无论是公路运输还是管道运输,石脑油储罐都没有进行氮封,都可能会与空气接触,对原料造成污染。

并且没有进行氮气保护,储油罐内原料油与氧气接触的机会大大增加,原料油中就可能会溶解大量的氧气。

尤其是经过公路运输然后进行预加氢工艺的石脑油,其内部含氧浓度更高,可能会达到10~20mg/L,这与连续重整装置所要求的原料油含氧浓度小于1mg/L不符。

石脑油一旦与氧气产生接触,在极大程度上会出现胶质,胶质与原料中的重组分在低温条件下很难进行分离。

原料油中的烯烃和氧气进行接触,还会形成氧化产物,氧化产物又会与硫氧氮的活性杂原子化合物产生聚合反应,最终形成沉渣,这些沉渣是原料出现结焦的前驱物,非常容易在重整设备中温度较高部位进行结焦,附着在容器内壁。

当设备内流体速度出现变化时,这些结焦物就会进入反应器顶部形成积炭,它会使预加氢工艺整体压降升高,而且还会使催化剂通道出现堵塞,使油性分子与催化剂活性中心的接触降低,大大降低脱硫效果。

2 脱氯工艺2.1 预加氢精制油高温脱氯 具体涵盖了单脱氯、双脱氯反应器流程以及预加氢反应器混装脱氯剂流程。

- 57 -第10期连续重整装置氨冷系统技术改造及运行总结杨开航(中国石化海南炼油化工有限公司, 海南 洋浦 578101)[摘 要] 连续重整装置通过氨冷冻再接触系统可提高重整生成油的收率和副产氢气的纯度,氨压机是氨冷系统的核心设备。

本文针对氨压机运行中出现的问题进行分析,对机组及氨冷系统提出技术改造方案,改造后达到了预期效果,确保装置的“安、长、稳”运行。

[关键词] 连续重整装置;氨压机;氨冷系统;改造作者简介:杨开航(1990—),男,广东汕头人,本科,助理工程师,在中国石化海南炼油化工有限公司从事重整加制氢装置生产操作。

中国石化海南炼油化工有限公司连续重整装置再接触部分设有氨冷系统(包括氨压机及其辅助设备),采用蒸发式制冷工艺,使二段再接触物流降温至4℃进行再接触与分离,以进一步回收C 3、C 4馏分并得到较高纯度的氢气。

1 氨冷系统改造前概况1.1 存在的问题2013年重整装置由120万吨/年扩能至144万吨/年,重整氢量由原来的70000Nm 3/h 增加至80000Nm 3/h ,氨冷系统未做改造,以致氨冷系统制冷量相对偏小,重整氢冷后温度无法达到工艺要求。

夏季气温上升时,重整氢冷后温度最高可达30℃左右,远高于设计温度。

一方面,造成重整氢严重带液情况,大量轻烃随重整氢进入下游装置,对下游装置压缩机等设备安全运行造成了一定影响,同时恶化了本装置低温脱氯剂的使用工况,大大缩短了低温脱氯剂的使用寿命。

另一方面,氨冷器冷却负荷不足,氨压机组在非正常工况下运行,运行期间故障率高,多次出现氨压机螺杆磨损、润滑油泵故障和机组密封泄漏等故障。

仅2015年至2016年两年间,各类检修共计81次,检修直接费用高达203万元。

由于机组故障率较高,严重影响装置的安全平稳运行。

1.2 典型故障情况(1)油泵抱轴机组跳停2017年5月29日,氨压机B 机润滑油泵A 泵过载跳停,机组联锁停机。

拆检油泵发现主动轴驱动端轴承抱死,抱轴轴颈处有0.02mm 的凹坑缺陷,轴颈及轴承巴氏合金局部拉伤(见图1),主动轴联轴器键槽一边有凹坑缺陷(见图2),油泵返厂维修。

国产连续重整技术的开发与发展

1 国产连续重整技术开发历程

连续重整技术主要包括重整反应技术、催化剂再生技术和反应系统与再生系统之间的连接技术,其难点在催化剂再生技术。

洛阳石化工程公司(LPEC)和石油科学研究院(RIPP)经过多年潜心研究与合作,与长岭、洛炼、广州等单位的联合攻关,成功开发出了具有自主知识产权的连续重整成套技术,其开发历程分为以下三个阶段:

1.1 低压组合床重整技术

洛阳石油化工工程公司(以下简称LPEC)、石油化工科学研究院(以下简称RIPP)和长岭分公司联合开发的低压组合床重整技术,并成功运用于长岭15万吨/年固定床重整装置改造项目上。

该技术采用了两个固定床反应器、两个移动床反应器和催化剂再生系统。

装置已于2001年3月23日进油,实现开汽一次成功。

2001 年11月23日该技术通过总公司技术鉴定,2002 年1月12日该项目通过国家计委的工程验收。

长岭50万吨/年低压组合床重整装置因包含有“一套由两个反应器和一个再生系统构成的连续重整装置”,代表了我国第一代连续重整技术水平。

该技术的成功开发标志着我国已拥有具有自主知识产权的重整催化剂连续再生技术,为开发具有自主知识产权的连续重整成套技术提供了有力的技术支撑。

中国石化长岭分公司50万吨/年低压组合床重整项目被列为1998年国家计委“国家重点工业性试验”项目、中石化集团公司98年度“十条龙”科技攻关项目。

该项目获得中石化科技进步二等奖、中石化优秀工程设计一等奖、国家级优秀工程设计银质奖。

长岭分公司50万吨/年低压组合床重整装置的不足之处表现在:不是全连续重整(仅有后面两台反应器为连续技术,而前面两台反应器为固定床技术)、再生规模较小(催化剂循环量仅为260公斤/时)及反应压力太高(高分压力为0.7Mpa,目的是为了保护前面两个反应器的铂铼催化剂)。

1.2 洛阳分公司连续重整改造

在第一代连续重整技术的基础上, LPEC、RIPP和洛阳分公司联合开发了完全连续重整技术,并在洛阳分公司70万吨/年连续重整装置改造项目上实施。

该项目于2003年9月立项、2004年12月完成施工图设计、2005年7月12日重整进油、7月20日生产出合格产品、8月3日催化剂再生系统投用,实现全装置投料试车一次成功。

装置主

要改造内容为:增加一台反应器(第三重整反应器)和一台加热炉(第二重整加热炉)、采用国产连续再生技术更换原再生系统。

装置开工顺利、运转平稳,经标定考核各项指标均达到或超过攻关目标。

该项目实现了我国拥有完全连续的重整技术,代表了我国第二代连续重整技术水平。

中国石化洛阳分公司70万吨/年重整项目被列为中石化集团公司2003年度“十条龙”科技攻关项目,该项目已获得2006年度河南省勘察设计行业工程勘察设计“创新奖”特等奖、2007年中石化科技进步一等奖,正在申报国家级科技进步奖项及国家级优秀工程设计奖项。

洛阳分公司70万吨/年重整装置虽然已将再生规模放大至500公斤/时,但仍然存在不足之处,其表现是:由于受原装置现有条件的限制,反应压力偏高(高分压力为0.46MPa)、各项技术性能指标不先进,如产品质量、液收、芳产及氢气产率均与当今国际最先进的连续重整技术存在差距。

1.3 国产超低压连续重整技术

为了推动我国国产连续重整技术的进一步发展,LPEC和RIPP在第二代国产连续重整技术的基础上,分别进行了大型冷模试验研究、工程技术开发和通过中型试验装置和模拟软件来优化重整反应条件及确定合适的再生规模,联合开发出了超低压连续重整技术,编制出了100万吨/年超低压连续重整成套技术工艺包,并于2006年4月通过石化总公司组织的技术评审,评审意见为:该技术具有自主知识产权,已达到国际同类技术水平,该工艺包可以作为工业装置设计的技术基础。

该工艺包技术代表了我国第三代连续重整技术水平,与国际上最先进的连续重整技术水平相当。

100万吨/年国产超低压连续重整技术正运用于中石化广州分公司重整项目上。

该项目已于2007年完成基础设计并通过审查,2008年5月完成详细设计,计划将于2008年底建成。

目前,洛阳石化工程公司正在与石油化工科学研究院继续合作,在100万吨/年国产超低压连续重整技术的基础上开发大规模连续重整技术—150万吨/年国产超低压连续重整技术并将形成工艺包,其目标是使新开发出的大规模连续重整技术能够与原油加工能力在1000万吨/年以上的当今特大型炼化企业相匹配,各项技术性能指标达到(部分指标超过)国际先进水平,使国产连续重整技术形成规模系列;另一个目标是采用新的再生系统氯处理技术,在避免再生器内构件腐蚀问题的同时避免碱洗系统相关设备的腐蚀。

2 重整技术专利

洛阳石化工程公司在重整技术方面经过多年的研究开发和工程经验积累,提出了一系列专利技术,目前已获得受权的中国发明专利共10项,其中重整反应及再生工艺6项(详见表1)、重整反应及再生设备专利4项(详见表2)。

表1 重整反应及再生工艺专利(6项)

表2 重整反应及再生设备专利(4项)

3 连续重整比较

3.1 连续重整技术比较

将三种国产连续重整技术(包括:组合床重整、连续重整及超低压连续重整)与国外最先进的连续重整技术进行对比,从对比结果可以看出:

a) 从组合床重整技术到目前的超低压连续重整技术,装置规模在不断扩大(如:重整规模由50万吨/年扩大到100万吨/年,再生规模由260kg/h扩大到1135kg/h),各项技术参数在不断优化(如:反应压力已由0.9MPa(g)降低至 0.35MPa(g),技术水平在不断提高。

b) 目前的国产超低压连续重整技术水平已经完全达到甚至超过国际先进水平。

3.2 连续重整工艺流程比较

UOP的Cyclemax技术工艺流程见图1。

IFP 的Regen C2技术工艺流程见图2。

国产超低压连续重整技术工艺流程见图3。

低压组合床重整技术工艺流程见图4。

表3 连续重整技术比较

5

表3 连续重整技术比较(续一)

6

表3 连续重整技术比较(续二)

7。