连续重整技术进步及设计参数选择

- 格式:ppt

- 大小:1.72 MB

- 文档页数:68

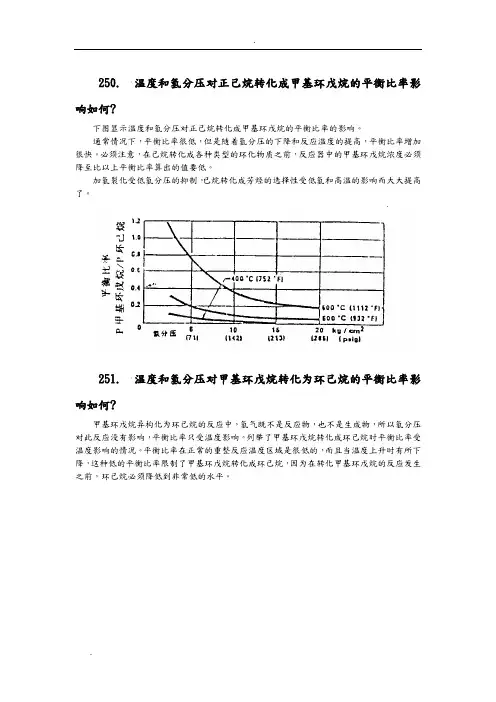

250. 温度和氢分压对正己烷转化成甲基环戊烷的平衡比率影响如何?下图显示温度和氢分压对正己烷转化成甲基环戊烷的平衡比率的影响。

通常情况下,平衡比率很低,但是随着氢分压的下降和反应温度的提高,平衡比率增加很快。

必须注意,在己烷转化成各种类型的环化物质之前,反应器中的甲基环戊烷浓度必须降至比以上平衡比率算出的值要低。

加氢裂化受低氢分压的抑制,已烷转化成芳烃的选择性受低氢和高温的影响而大大提高了。

251. 温度和氢分压对甲基环戊烷转化为环己烷的平衡比率影响如何?甲基环戊烷异构化为环己烷的反应中,氢气既不是反应物,也不是生成物,所以氢分压对此反应没有影响,平衡比率只受温度影响。

列举了甲基环戊烷转化成环己烷时平衡比率受温度影响的情况。

平衡比率在正常的重整反应温度区域是很低的,而且当温度上升时有所下降,这种低的平衡比率限制了甲基环戊烷转化成环己烷,因为在转化甲基环戊烷的反应发生之前,环己烷必须降低到非常低的水平。

252. 温度和氢分压对环已烷转化为苯的平衡比率影响如何?环己烷脱氢转化成苯的反应既简单又迅速,下图显示了温度和氢分压对平衡比率的影响。

因为环已烷转化成苯是不可逆的,热力学因素对选择性几乎没有影响,各种典型的铂重整操作条件都十分有利于苯的形成。

253. 作温度和压力对正己烷转化为苯的选择性影响如何?下图显示了工艺条件对正己烷转化成苯的选择性影响,这里苯的选择性被定义为:转化成苯的正己烷摩尔数和所有被转化的正己烷的摩尔数之比,这里的转化是指正己烷的消失量,所以产品中的己烷异构物不包括在。

图—24大体上反映出了正己烷脱氢环化的反应情况,在压力一定的情况下,正己烷转化成苯的选择性随着温度的增加而增加。

这是因为温度升高反应平衡向有利于脱氢环化的方向转移。

压力降低对选择性的改善,是因为改善了平衡比率和抑制加氢裂化反应速率的综合效果。

在538℃的反应温度下,试验压力从14kg/cm2下降到9kg/cm2,正己烷转化成苯的选择性增加了33%,当压力下降至5kg/cm2,选择性比14kg/cm2提高了70%,在高温和低压下,由正己烷生成苯的产率提高得很快,但是结焦量也非常大,因此,催化剂的稳定性成为首要的技术问题。

UOP和IFP连续重整的比较a、IFP和UOP自从第一代连续重整工艺工业化以来,都在不断进行各自的新催化剂、新工艺和新设备的研制开发,均发展到了目前的第三代催化剂再生工艺。

它们各自比其前一代再生工艺更加先进、可靠,均为目前世界上具有最高水平的催化重整工艺。

b、IFP和UOP投产的连续重整工业装置均较多,工艺技术水平相当,经验均很丰富。

c、IFP再生工艺需要阀门控制催化剂的输送,对催化剂产生一定的磨损,但其再生气循环采用干冷循环,催化剂比表面积降低较慢,催化剂的使用寿命得到延长;UOP再生工艺实现了重整催化剂的无阀输送,对催化剂的磨损较小,但其再生循环气采用湿热循环,催化剂比表面积降低较快,催化剂的使用寿命缩短。

d、IFP的反-再系统工艺流程虽然较为复杂,有4套提升系统,设备和占地稍多,但其并列式反应器的制造、运输和施工安装相对简单,操作和维修相对容易;UOP反-再系统工艺流程比较简单,只有三套提升系统,设备和占地较少,但其两两叠置式反应器的制造和安装难度相对较大,其操作和维修不如并列式反应器方便。

e、UOP的再生控制系统(CRCS)是指定用UOP的专有设备。

IFP没有制定的设备。

其它引进内容基本相当,其装置投资也相近。

IFP和UOP公司的连续重整专利技术各具特点,UOP技术相比占地相对较少,IFP 和UOP的连续重整在技术上和经济上均可行,在投资和能耗上基本相当。

UOP可采用国产低密度催化剂,而IFP坚持用自产的高密度催化剂。

IFP比UOP 催化剂的使用寿命长。

IFP比UOP的产品收率略好。

UOP的氢油摩尔比比IFP的大12%,这使得UOP的循环氢压缩机比IFP的投资高。

IFP的催化剂一次装填量比UOP的多7.5%,且单价高。

但IFP的反应器由于是并列式的,较UOP的两两叠式反应器造价低。

IFP比UOP的再生系统能力和投资低。

加热炉的负荷相当。

采用两家专利的一次性投资和运转费相当,设计进度相当。

连续重整装置的工艺优化与能耗降低研究摘要:连续重整工艺是石油化工行业的一种主要生产方式,其能耗问题一直是业内关注的焦点。

本文从工艺优化和能耗降低两个角度,对连续重整装置进行深入研究。

首先,根据连续重整工艺的特性,我们采用了先进的工艺模型,优化连续重整装置的操作参数,同时结合设备性能进行系统优化。

研究表明,一些关键参数的适度调整,如反应器的入口温度和压力,可有效提升混合气组分的质量和产量。

其次,我们通过改进装置设计及运行方式,有效降低了设备的能耗。

实地应用证明,这套方法不仅提升了产品水平,还显著降低了系统运行的整体能耗。

研究成果能为石油化工企业进行连续重整工艺优化和能耗降低提供重要参考。

关键词:连续重整工艺;工艺优化;能耗降低;操作参数;产品水平;引言:连续重整工艺作为石油化工行业中,一种重要的生产方式,始终备受产业界的持续关注和研究。

特别是近年来,随着环保政策的日趋严格,能源也越来越稀缺,能耗的问题在许多产业中都已经成为了首要的问题。

因此,挖掘连续重整装置的工艺潜力,优化其运行策略,以实现产品产量的提高和能耗的降低,成为了当前越来越迫切的需求。

遗憾的是,在此领域的研究工作并不多见,相关的方法和技术仍处于起步阶段。

从这一角度出发,本文将深入探讨连续重整装置的工艺优化与能耗降低,希望为相关产业实践提供有效的理论支持和技术参考。

1、连续重整装置工艺优化连续重整装置是石油炼制生产中重要的一环,直接影响到炼化产品的质量和产量,继而影响炼化企业的生产效益和能源消耗效率[1]。

针对连续重整装置的工艺优化具有重要的理论和实践意义。

1.1 连续重整装置工艺特性分析连续重整装置的运行通道,可分为三个部分:加热、反应和分离,各有其特殊的工艺过程性状。

加热环节是要把原料转换到适宜反应的温度,而温度太高的话则会导致能量消耗和设备的损坏增加。

反应环节需要考虑催化剂的挑选,反应温度和压力的管理,这些都会明确影响到连续重整装置的效果。

第49卷第12期2020年12月化工技术与开发Technology & Development of Chemical Industry Vol.49 No.12Dec.2020连续重整催化剂的性能考核及操作优化陈中民】,邵文2(1.中国石油集团工程股份有限公司,北京100029; 2.中石油华东设计院有限公司,山东青岛266071 )摘 要:对某公司新建的120万t-a -1连续重整装置重整UOP 催化剂FR-334 (国内生产)的生产标定进行分析,对 重整进料的水含量、产品收率、氢气收率、辛烷值、持氯能力、催化剂磨损等因素对重整催化剂的影响进行了分析判断。

考核结果表明,重整催化剂的性能稳定,活性良好,可以满足长期运行要求,同时对优化操作提出了建议。

关键词:UOP 连续重整催化剂;收率;辛烷值;氢产率;催化剂磨损;优化操作中图分类号:TE 624.9+2 文献标识码:B 文章编号:1671-9905(2020)12-0051-03某公司120万fa -1连续重整装置以上游石脑油加氢处理后的石脑油为原料,采用UOP 超低压 连续重整工艺及Cyclemax 皿催化剂再生技术[1],主要生产高辛烷值汽油组分和混合二甲苯、苯、甲苯 等产品,同时副产含氢气体、CJ 轻烃和抽余油等。

C 5+的辛烷值按RONC 为103.8进行设计,该装置在 2020年8月10日到12日进行了催化剂性能标定。

1连续重整催化剂性质及主要设计条件本装置的重整催化剂采用UOP 的FR-334的 连续重整催化剂(国内生产),主要技术指标见表1,重整反应的主要设计条件见表2o表1FR-334重整催化剂性质化学组成指标Pt/wt%0.29Sn/wt%0.31±0.03Cl/wt% 1.0~1.2物理性质外观小球(①1.6mm )堆密度/kg ・m -3560压碎强度/N •粒-1A 402催化剂性能考核及其分析连续重整催化剂的性能考核共进行3d,考核指标主要包括重整生成油辛烷值(RONC 。

连续重整催化剂技术的发展重整催化剂按照生产方式可以分为三种形式:半再生重整、连续重整和循环重整。

其中连续重整催化剂技术由于具有产液量高、氢产量高、芳烃产量高等优点,所以在汽油炼制和芳烃生产过程中一直受到人们的重视和青睐,同样也是各国专家学者一直研究的热门课题。

连续重整催化剂技术的发展方向是要在超低压、高纯度质量要求下,仍能实现生产工艺。

如在生产压力降到0.35MPa,组分摩尔比降低到2的情况下,仍能保证连续重整催化剂。

当生产压力和组分摩尔比降低,会使生产过程中产生的积碳增多,催化剂再生频次增加,这些情况都给催化剂提出了更高的要求,如要求催化剂的活性、热稳定性、强度等都要求更严苛。

一、连续重整催化剂技术存在的问题连续重整催化剂技术的生产状况要求越来越严苛,如在生产压力降低、温度升高、组分比降低,这些反应条件都会影响到催化的活性,容易使催化剂失活,增加催化剂的积碳率。

为了改善这种状况,保证催化剂的活性满足要求,就要加快催化剂的生产周期,即使催化剂的再生速率加快,降低生产条件变化带来的影响。

但是一味地加快催化剂生产速率,势必影响催化剂生产载体的结构、晶粒烧结,同样会影响催化剂的性能。

因此如何在保证催化剂性能的情况下,寻找到催化剂再生速率和生产条件的平衡点。

二、国际连续重整催化剂技术的发展情况国际上对于连续重整催化剂技术的研究主要集中在双金属组分催化剂上,即Pr-Sn(铂-锡)两种组元,国际上比较著名的双金属组元催化剂的生产公司有美国的环球油品公司、雪弗隆公司、恩格尔哈德公司和法国的IFP公司等,通过对美国环球油品公司的连续重整催化剂的生产历程,可以窥探到国际上对于连续重整催化剂生产的发展和技术进步。

环球油品公司的催化剂产品大致经历了4代产品的发展,其分类标准主要是不同时期的催化剂具有不同的特性。

第1代催化剂产品在热稳定性、催化剂选择性上都比较差,采用的金属组元为Pt-Re;第2代催化剂产品,较上一代产品在热稳定性和选择性上都有了明显改善;第3代催化剂产品的热稳定性和选择性又得到了进一步的提升,已经基本脱离了催化剂稳定性差的问题;第4代催化剂产品主要是解决连续重整催化生产过程中的积碳率问题,同时又进一步提升催化剂的选择性。

连续重整工艺原理连续重整工艺原理是一种工业生产过程中常用的技术,其通过对原始材料进行连续分离、净化和重组等操作,最终得到高纯度的产品。

本文将从连续重整工艺的原理、应用以及优势等方面进行阐述。

连续重整工艺是基于物理、化学等原理进行的一种工艺过程。

其核心原理是利用物质在不同条件下的物理和化学性质的差异,通过一系列的操作步骤将原始材料中的杂质、杂质组分和有害物质等分离出来,从而得到所需的高纯度产品。

连续重整工艺一般包括以下几个步骤:预处理、分离、净化和重组。

预处理是连续重整工艺的第一步,其目的是对原始材料进行初步的处理,例如去除杂质、调整温度和压力等。

预处理的主要目的是为了提高后续分离和净化的效果,确保最终产品的质量。

接下来,分离是连续重整工艺的关键步骤之一。

在这一步骤中,通过利用物质在不同条件下的物理性质的差异,将原始材料中的各个组分分离出来。

常用的分离方法包括蒸馏、萃取、吸附和膜分离等。

这些方法的选择取决于原始材料的性质和所需产品的要求。

净化是连续重整工艺的另一个重要步骤。

在这一步骤中,通过进一步的处理和过滤,将分离得到的组分中的杂质和有害物质进一步去除,以确保最终产品的纯度。

净化方法包括溶剂萃取、吸附剂过滤和膜过滤等。

重组是连续重整工艺的最后一步。

在这一步骤中,通过将经过分离和净化的组分按照一定的比例和顺序重新组合,得到所需的最终产品。

重组的目的是获得高纯度的产品,并满足不同应用领域的要求。

连续重整工艺在许多工业领域都有广泛的应用。

例如,在石油化工行业,连续重整工艺被用于原油的分馏和石化产品的生产;在制药工业中,连续重整工艺常用于药物的提纯和制备;在食品行业,连续重整工艺被用于食品的加工和提纯等。

这些应用都表明了连续重整工艺的重要性和广泛性。

连续重整工艺相比传统的离散操作具有许多优势。

首先,连续重整工艺可以实现高效、连续的生产,提高生产效率和产能。

其次,连续重整工艺可以减少能源和原材料的消耗,降低生产成本。

连续重整装置扩能改造节能设计袁春华;任建生【摘要】依托20世纪90年代中期建成投产的40×104 t/a连续重整装置的扩能改造,从装置规模、流程设置、能量综合利用等方面,采取了一系列节能措施实施改造。

该装置所采取的节能改造方案包括:①结合原料特点优化进料方案,降低预处理反应部分的规模;②采用高效焊接板式换热器、双壳程换热器,提高反应进料/产物换热深度;③降低烟气出口温度,提高重整进料四合一加热炉效率;④优化换热流程,降低空冷入口温度,充分利用塔顶蒸发潜热。

上述节能设计措施可将装置扩能13%,综合能耗降低502.4 M J/t。

%Relying on the capacity expansion and revamp of 400 × 103 t/a CCR unit built in the 1990’s ,a series of energy saving measures were taken considering the scale ,process and energy utilization ,w hich include:optimizing the feed scheme according to the characteristics of the feed to reduce the scale of reaction ;utilizing the high-efficient welded plate heat exchanger and double shell side heat exchanger to enhance heat transfer ;decreasing the outlet temperature of flue gas to increase thermal efficiency of heating furnace;and optimizing the heat exchanger process flow to lower the inlet temperature of air cooler ,and maximizing to utilize the latent heat of evapora-tion in the top of the tower .As a result ,the processing ability increased by 13% ,while the com-prehensive energy consumption decreased by 502 .4 MJ/t .【期刊名称】《石油与天然气化工》【年(卷),期】2014(000)005【总页数】4页(P483-486)【关键词】连续重整;扩能;节能设计【作者】袁春华;任建生【作者单位】中国石油工程建设公司华东设计分公司北京;中国石油工程建设公司华东设计分公司北京【正文语种】中文【中图分类】TE624.4+2催化重整是现代化石油加工过程中生产高辛烷值汽油组分、芳烃和含氢气体的重要工艺过程,也是炼油厂中能量消耗较高的加工过程[1]。

催化重整发展趋势与技术进步石油化工科学研究院2010.07报告内容 前言催化重整发展趋势三种催化重整工艺对比 催化剂技术进步连续重整工艺技术进步 独一无二的技术服务结束语第一部分前言催化重整的目的BTXGasolineN a p h t h aH 2催化重整与芳烃生产苯、甲苯、二甲苯(简称BTX)芳烃是重要的有机化工原料BTX主要来源于催化重整生成油、裂解汽油和煤焦油。

目前,全世界的BTX芳烃中,有大约70%来自炼油厂的催化重整装置催化重整在芳烃生产中具有十分重要的地位和作用CCR PlatformingNHT SulfolaneTHDATatorayParex IsomarNaphthaBenzeneTolueneA10+ParaxyleneLight EndsRaffinateReformateSplitterXyleneSplitterOXColumnDeHeptColumnBzColTolColA9ColOrthoxyleneClayClayClay重整是芳烃联合装置的龙头催化重整与汽油生产重整汽油辛烷值高、低烯烃、几乎无硫,是理想的清洁汽油调和组分重整汽油在汽油池中可以达到三分之一 催化重整在清洁汽油生产中具有十分重要的地位和作用重整氢气对比各种来源的氢气成本,重整装置副产氢成本最低,是轻油制氢成本的一半,是部分氧化制氢成本的四分之一。

因此,重整氢气是廉价的氢源,可代替相当规模的制氢装置,使成本大大降低。

第二部分催化重整发展趋势面对新挑战原油重质化、劣质化,石脑油资源受限 催化重整与乙烯装置争料的矛盾更尖锐 原油价格的不断攀升面临节能降耗及环保方面的压力炼油成本不断攀升应对新挑战使重整生成油、氢气、芳烃产率最大化 使重整高附加值产品产率最大化 (BTX、氢气) 充分利用催化重整产物,实现价值最大化应对新挑战进一步提高催化剂、工艺技术水平 进一步提高重整装置的设计水平 进一步提高重整装置的操作水平重整目的产品产率最大化的途径 反应压力的降低反应温度的升高重整技术发展趋势向重整反应热力学有利的方向发展反应压力降低 反应苛刻度增高(反应温度升高、空速降低)满足社会及企业的实际要求氢油比降低 操作周期延长面临问题压力降低,催化剂积炭速率增加氢油摩尔比降低,催化剂积炭 速率增加产物辛烷值升高,催化剂积炭 速率增加解决问题需要的技术低积炭速率、高水热稳定性和 良好再生性能的重整催化剂 安全可靠的催化剂再生技术催化重整发展趋势热力学有利的方向 反应压力降低 反应温度升高 氢油比降低 操作周期延长需要解决的问题低积炭速率、高水热 稳定性和再生性能的积炭升高 重整催化剂全可靠的催化剂再生 工艺技术第三部分三种催化重整工艺对比催化重整类型Ê三种重整工艺连续重整、半再生重整、循环再生Ê三种重整工艺的比例连续/半再生/循环再生:3/6/1三种重整工艺的比较工艺类型半再生(S.R.)连续再生(CCR)循环再生装置规模随意较大中等典型压力,MPa 1.4∼2.10.35∼0.85 1.0∼氢油比,mol5∼8 1.5∼2.53∼4C5+产物RON∼9697∼105∼100C5+收率,w%基准高稍高氢气产率,w%基准高稍高原料适应性一般好较好生产灵活性一般大较大装置运转周期基准长长装置能耗较低较高较高总投资较低高高半再生与连续重整主要操作条件与收率对比项目半再生重整连续重整WHSV,h-1 1.8 2.2 WAIT,℃490526 WABT,℃476496氢油摩尔比,mol/mol 3.27/6.55 2.4平均反应压力(表),MPa 1.40.35 +产品研究法辛烷值95102C5+产品液收,%87.0389.81C5纯氢产率,% 2.43 3.79催化重整工艺类型选择Ê半再生重整适合于z原料好(芳烃潜含量或N+A较高)z产品RON要求不高(一般认为小于98)z装置规模小(低于0.3Mt/a)Ê连续重整适合于z原料较贫(芳烃潜含量或N+A较低)z产品RON要求高(一般认为大于98)z装置规模大(大于0.5Mt/a)第四部分催化剂技术进步RIPP开发的半再生重整催化剂项目石科院编号工业牌号活性组分形状首次工业应用时间PR-A CB-6 Pt-Re 球 1986 PR-B CB-7 Pt-Re 球 1990 PR-C3932CB-60 Pt-Re 条 1995PR 系列PR-D3933CB-70 Pt-Re 条 1995PRT-C PRT-C Pt-Re-T* 条 2002 PRT系列PRT-D PRT-D Pt-Re-T* 条 2002PRT系列催化剂首创低积炭速率高选择性 优选载体大比表面积合适的孔结构创新配方铂-铼-X 三金属组元改进制备方法活性组元均匀分布及高度分散PRT系列催化剂持氯能力强正常操作条件下,补氯1-2ppm可维持长周期运转载体水热稳定性高每次再生比表面损失小于10m2/g(实验室再生基本不损失),孔体积不损失PRT系列催化剂PRT-C与PR-C性能比较:选择性:液收提高1.0w%以上稳定性:运转周期延长15%以上PRT-D与PR-D 性能比较:选择性:液收提高1.0w%以上稳定性:运转周期延长20%以上PRT系列催化剂PRT-C/PRT-D两段装填:选择性:液收提高 1-4 w% 活性:芳产提高 1-6 w%稳定性:平均积炭降低 20%比较基准:国外参比催化剂,一段装填工业应用业绩(其中PRT28套次)PRT-C/PRT-D工业数据-装置A(四个反应器,两段混氢)项目 进料 性质 反应 条件 阶 段 ASTM D-86,℃ 芳潜,w% WABT,℃ WHSV,h-1高分压力, MPa初期 80~164 40.17 478.5 2.02 1.20 88.17 95.0 2.77末期* 81~171 43.17 483.7 2.02 1.20 88.0 94.5 2.76再生后 75~171 45.84 474.4 2.42 1.20 87.5 96.0 2.86反应 结果C5+ 液收,w% C5+ RONC H2 产率, w%*注:运转780天PRT-C/PRT-D工业数据-装置B项目 进料 性质 反应 条件 阶 段 ASTM D-86,℃ 芳潜,w% WABT,℃ WHSV,h-1 高分压力,MPa C5+ 液收,w% C5+ 芳含,w% 芳烃产率, w% 初期 61~175 34.59 475.0 2.35 1.15 89.66 56.09 50.3 末期 54~178 39.85 481.8 2.35 1.20 90.80 55.24 49.8 再生后 54~184 34.36 477.5 2.39 1.20 90.32 54.84 49.5反应 结果注:三个反应器,一段混氢国内外最新一代连续重整催化剂美国UOP公司R-234、R-274、R-264 法国AXENS公司CR-401 美国CRITERION公司PS-40 国内SINOPEC的PS-VI、PS-VII国外催化剂开发思路—工业应用的启发R-130系列R-130系列R-230系列R-230系列降低比表面积,修饰孔分布和表面性质国外最新一代催化剂的特点物化性质 物化性质项目 Pt 堆密度 比表面积 R-134 R-174 基准 基准 基准 R-234 R-274 基准 基准 -25~ 30m2/g 项目 C5+产率 芳烃产率 H2产率 寿命 反应温度 生焦量催化性能 催化性能R-134 基准 基准 基准 基准 基准 基准 R-274 +(0.7~1.5)LV% +(1~3) +(8.9~26.7)m3/m3 基准 +(6~8℃)(活性低) -(20~25%)“降低比表面积”带来的问题催化剂的寿命缩短50%以上(保证值比上一代催化剂缩短50%) 使用3年,比表面积下降到<145m2/g,不能满足下一周期使用 持氯能力降低50%以上 对下游机泵、管线、设备等造成严重腐蚀 重整进料水要求苛刻,从5ppm下降到2ppm,实际无法实现 再生烟气氯增加明显,为此设置的氯吸附技术增加了装置的复 杂性,进一步引起催化剂寿命缩短 活性降低幅度较大 生成油烯烃含量增加,白土更换周期缩短,环境保护费用增加国内连续重整催化剂技术进步RIPP编号 PS-II PS-III PS-IV PS-Ⅴ PS-Ⅵ PS-VII 工业牌号 3861 GCR-10 3961/GCR-100A GCR-100/3981 FR-11/ RC011 RC031 性能特点 反应性能、抗磨性能好 同上、低铂 高水热稳定性和活性 同上、低铂 高选择性、低积炭、低铂 同PS-VI、高铂 首次应用 1990 1994 1996 1998 2001 2004RIPP的三代催化剂特点第二代 PS-IV/V低积炭、 高选择性 高水热稳 定性、良 好选择性第一代 PS-II/III低水热稳 定性、良 好选择性第三代 PS-VI/VII国内最新一代催化剂PS-VI 突破国外技术思路新认识带来新思路“金属-酸性”协同作用是关键全新创新思路优势明显z思路:采用新助剂、竞争吸附剂、独特的制备工艺z优点:“三保持”—高比表面积、长寿命、高持氯能力正己烷正己烯甲基环戊烷甲基环戊烯甲基环戊二烯环己烯环己二烯苯酸中心上的异构化金属中心上的加氢和脱氢己二烯己三烯苯反应机理PS-VI 和国外C催化剂对比C PS-VI比表面积, m2/g基准+30min持氯能力,%基准+30min催化剂粉尘基准1/3~1/5活性,°C基准+4min 生成油收率,%基准+1.3min 氢气产率,基准+6min寿命,%基准+50PS-VI 和国外D催化剂对比D PS-VI比表面积, m2/g基准+30min持氯能力,%基准+30min催化剂粉尘基准1/3~1/5活性,°C基准+10min生成油收率,%基准基准氢气产率,基准基准寿命,%基准+50工业装置上催化剂比表面积变化催化剂开工时间采样时间再生次数比表面m2/gPS-VI2001.42003.6225158 B*1996.121999.1225147 PS-VI2001.42006.6480148 D**2003.62006.6220143 *B为国外上一代**D为国外最新一代同一套装置使用PS-VI和D对比——A公司应用结果项目PS-VI D DRON基准基准-(2~3)处理量基准-30%基准+收率基准基准+2min C5H收率基准基准-5min2寿命基准-50%-50%初期注氯量基准+50%min+50%min 末期注氯量基准+30%min+30%min高铂低积炭型连续重整催化剂PS-VII技术难题国外尚未解决随铂含量增加,催化剂积炭大幅度增加高铂低铂积炭增加创新思路源于对活性中心的认识铂中心对重整反应有重要影响A1铂中心上不利的反应A2铂中心上有利的反应PS-VII与参比剂R的对比——B公司应用结果项目PS-VII参比剂R(PS-VII-R)/R +收率,wt%80.4976.88+4.7%C6芳产,wt%68.9967.38+2.4%纯氢产率,wt% 3.44 3.14+9.55%积碳速率,kg/h42.5460∼67-36%粉尘量,kg/d 5.7715.5-63% PS-VII呈现“三高、二低”特点PS-VII催化剂应用效果成功解决了CCR烧焦瓶颈,使处理量较大幅度增加。

延安石油化工厂120万吨/年连续重整—20万吨/苯抽提操作规程I目录第一章装置概况 (1)第一节装置简介 (1)第二节工艺流程说明 (4)第三节工艺参数和设计指标 (11)第二章工艺原理及影响因素 (26)第一节工艺原理 (26)第二节工艺参数操作对过程影响 (36)第三节重整催化剂的水氯平衡 (45)第三章装置联锁与控制方案 (48)第一节控制系统与联锁方案 (48)第二节主要控制方案 (50)第三节催化剂再生单元控制 (54)第四章装置开工方案 (77)第一节分馏系统油运 (77)第二节制氢 (81)第三节重整部分开工方案 (83)第四节预处理部分的开工 (91)第五节再生系统的开工 (94)第六节苯抽提部分开工 (103)第五章生产操作及调整 (109)第一节预处理部分 (109)第二节重整部分 (115)第三节催化剂再生部分 (133)第四节苯抽提部分 (150)第六章设备操作法 (156)第一节动设备操作法 (156)第二节静设备操作法 (170)第三节特殊设备操作法 (178)IⅡ延安石油化工厂120万吨/年连续重整—20万吨/苯抽提操作规程第七章装置停工方案 (193)第八章紧急事故预案 (200)第一节事故处理和紧急停工原则 (200)第二节紧急事故处理 (201)第三节公用工程事故处理 (205)第四节防火事故预案 (210)第九章 HSE管理规定 (213)第一节安全规章制度 (213)第二节危险化学品性质危害及防护 (218)第三节环保注意事项 (230)第四节放射源管理及辐射防护 (232)第十章催化剂与化学药剂 (240)第一节催化剂 (240)第二节化学药剂 (241)附录 (243)II延安石油化工厂120万吨/年连续重整—20万吨/苯抽提操作规程 11第一章 装置概况第一节 装置简介一、概 述延安石油化工厂120×104t/a 连续重整装置属于陕西延长石油(集团)公司炼化公司延安石油化工厂。

6连续重整装置安全培训培训背景:装置投产之前或预备阶段学习培训对象:工人及生产管理人员培训目的:为制定操作规程及安全生产做准备。

培训内容建议:a、装置概况;b、物料危险性分析;c、工艺过程危险性分析;d、设备危险因素;e、危险有害因素分析(毒性、噪声振动、高温、腐蚀);f、事故案例;g、重大危险源分析;h、定性定量评价(PHA、FTA、危险度评价)形式要求:a、培训文字材料;b、PPT注意:采用最新的标准规范。

言简意赅,避免长篇大论和废话,所采用的标准规范要在材料中注明。

6.1装置概况根据全厂加工总流程的安排,需建设一套220×104t/a连续重整装置(实际处理量为208.05×104t/a)。

本装置原料为装置外来的精制石脑油,主要产品有高辛烷值汽油调合组分、苯和混合二甲苯,同时副产H2。

6.1.1装置名称中国石油天然气股份有限公司广西石化分公司220×104t/a连续重整装置。

6.1.2装置规模及组成⑴装置规模重整反应部分设计规模为220×104t/a(实际处理量为208.05×104t/a);催化剂再生部分设计规模为2041kg/h(4500磅/时);苯抽提部分设计规模为55×104t/a;二甲苯分馏部分设计规模为130×104t/a(脱庚烷塔进料127.66×104t /a)。

装置设计年开工8400小时。

操作弹性为60%~110%。

⑵装置组成装置包括连续重整反应部分、氢气再接触、催化剂再生部分、苯抽提部分和二甲苯分馏部分。

6.1.3原料及产品6.1.3.1原料及产品性质⑴原料及其性质装置主要原料为上游装置生产的精制石脑油。

辅助原料有重整催化剂、低温脱氯剂、抽提蒸馏溶剂、消泡剂(硅油)、单乙醇胺、白土。

为了提高连续重整装置的适应能力,在设计中连续重整装置的进料提供了两种工况,即工况A(贫料)和工况B(富料)。

精制石脑油的性质见表6.1-1,6.1-2,重整原料杂质含量指标见表6.1-3。