连续重整专用设备介绍

- 格式:ppt

- 大小:1.75 MB

- 文档页数:42

连续重整装置基础知识培训资料炼油厂芳烃车间2002年4月目录1 概述1。

1 装置概况1。

2 主要生产工艺及特点1.3 主要产品规格1。

4 催化剂及化学药剂2、生产方法和基本原理2。

1 预加氢反应2.2 预加氢的操作参数2。

3 重整反应2。

4 重整反应的影响因素及操作参数2.5 重整催化剂还原2。

6 重整催化剂的还原(再生)3、工艺流程简述3.1 预处理部分(100单元)3。

2 重整部分(200单元)3。

3 催化剂再生部分(300单元)4、主要操作条件4.1 预处理部分4.2 重整部分4。

3 催化剂再生部分5、设备汇总表6、设备简介:6。

1往复压缩机专用水站6.2预加氢循环氢压缩机K-2016.3再生气循环压缩机K—3016。

4提升氮气压缩机K-3026.5连续重整补充空气压缩机K-3046.6重整氢增加机K-2021 概述芳烃车间40万吨催化重整装置是由北京设计院设计,其中催化剂再生部分采用法国IFP工艺包.该装置以直馏石脑油及经加氢处理后的焦化石脑油为原料,采用连续重整技术,生产高辛烷值汽油组分,实现全厂汽油升级换代,同时为PX装置提供部分原料,副产的氢气为现有的加氢装置提供氢气原料,富余的部分供化肥厂用。

本装置重整部分的反应苛刻度按RON 104设计。

1.1 装置概况1。

1。

1 装置规模预处理部分设计规模为47.45×104t/a,重整部分设计规模为40×104t/a,催化剂连续再生规模为480kg/h。

1.1.2 装置组成本装置由预处理部分(100单元)、重整部分(200单元)、催化剂再生部分(300单元)、公用工程部分(400单元)及余热锅炉(500单元)等几个部分组成。

1.1。

3 工艺技术路线本装置采用目前国内外最先进的超低压重整反应及IFP最新催化剂连续再生工艺技术。

1。

1。

4 主要产品及副产品高辛烷值汽油组分32。

69/32。

11×104t/a(初期/末期)液化气 2.65/3。

连续重整装置APC先进控制的应用情况和发展趋势摘要:浙江石油化工有限公司4套380万吨/年连续重整装置采用Honeywell公司目前最为先进的Forge APC Controller技术平台。

该技术基于多变量预估控制技术,通过实施先进控制技术,有效减少该装置关键工艺指标的波动,并能够进行高附加值产品产率最大化操作,最终实现提高整个装置收益和节能降耗的控制目标。

关键词: APC先进控制1 前言近年来,连续重整装置APC先进控制技术的应用逐渐成为研究的热点。

本文将着重介绍一下连续重整装置APC先进控制技术在大型生产装置的应用情况,并且通过数据进行分析,以揭示其适用性和效率,并探讨其未来的发展趋势。

2 连续重整装置概况380万吨/年连续重整装置由连续重整单元、催化剂再生单元组成。

本装置采用C6+石脑油进料,并采用UOP 超低压连续重整工艺技术,重整催化剂采用UOP 的R-334 型低密度催化剂。

3 先进控制方案实现的基础和过程本装置采用Forge APC Controller控制器,它通过对一系列操纵变量MV的调整来实现被控变量CV的设定值或区域控制,最终达到优化装置生产的目标。

俗称先进控制器或APC控制器。

最终目标要做到:1)提高装置操作的可靠性和安全性,降低操作频次。

2)提高关键产品的产量。

3)降低装置能耗。

3.1先进控制实现的基础先进控制实现的基础首先需要现场的仪表、执行机构和阀门来实现动作,再接着需要基础的控制回路,然后设置好复杂控制,进而实现先进控制,最后再优化操作,实现平稳操作和卡边控制。

3.2先进控制实现的过程实现先进控制需要调研立项、功能设计及审核、服务器软件安装、PID整定和阶跃测试、数据采集和模型辨识、控制器和画面组态、组态测试和投用、运行和验收,经过这一系列过程,先进控制才可以投入正常应用。

3.3先进控制的控制范围本装置测试范围,包括重整反应加热炉控制器、重整反应控制器、再生控制器、精馏塔塔控制器,共5 个APC 控制器制器对装置进行变量控制。

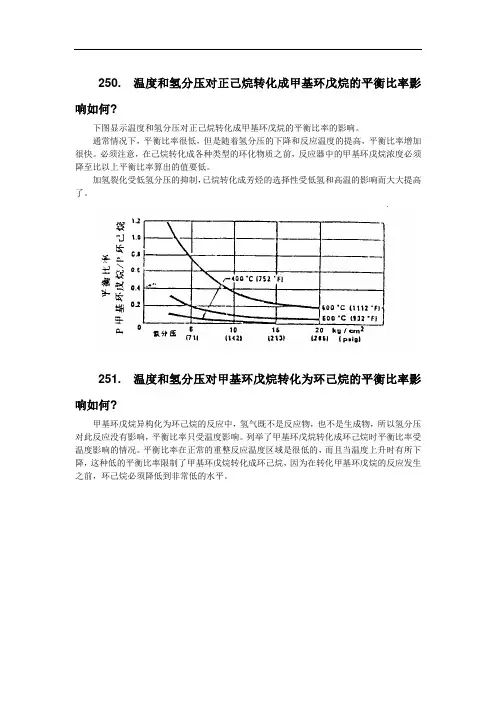

250. 温度和氢分压对正己烷转化成甲基环戊烷的平衡比率影响如何?下图显示温度和氢分压对正己烷转化成甲基环戊烷的平衡比率的影响。

通常情况下,平衡比率很低,但是随着氢分压的下降和反应温度的提高,平衡比率增加很快。

必须注意,在己烷转化成各种类型的环化物质之前,反应器中的甲基环戊烷浓度必须降至比以上平衡比率算出的值要低。

加氢裂化受低氢分压的抑制,已烷转化成芳烃的选择性受低氢和高温的影响而大大提高了。

251. 温度和氢分压对甲基环戊烷转化为环己烷的平衡比率影响如何?甲基环戊烷异构化为环己烷的反应中,氢气既不是反应物,也不是生成物,所以氢分压对此反应没有影响,平衡比率只受温度影响。

列举了甲基环戊烷转化成环己烷时平衡比率受温度影响的情况。

平衡比率在正常的重整反应温度区域是很低的,而且当温度上升时有所下降,这种低的平衡比率限制了甲基环戊烷转化成环己烷,因为在转化甲基环戊烷的反应发生之前,环己烷必须降低到非常低的水平。

252. 温度和氢分压对环已烷转化为苯的平衡比率影响如何?环己烷脱氢转化成苯的反应既简单又迅速,下图显示了温度和氢分压对平衡比率的影响。

因为环已烷转化成苯是不可逆的,热力学因素对选择性几乎没有影响,各种典型的铂重整操作条件都十分有利于苯的形成。

253. 作温度和压力对正己烷转化为苯的选择性影响如何?下图显示了工艺条件对正己烷转化成苯的选择性影响,这里苯的选择性被定义为:转化成苯的正己烷摩尔数和所有被转化的正己烷的摩尔数之比,这里的转化是指正己烷的消失量,所以产品中的己烷异构物不包括在内。

图—24大体上反映出了正己烷脱氢环化的反应情况,在压力一定的情况下,正己烷转化成苯的选择性随着温度的增加而增加。

这是因为温度升高反应平衡向有利于脱氢环化的方向转移。

压力降低对选择性的改善,是因为改善了平衡比率和抑制加氢裂化反应速率的综合效果。

在538℃的反应温度下,试验压力从14kg/cm2下降到9kg/cm2,正己烷转化成苯的选择性增加了33%,当压力下降至5kg/cm2,选择性比14kg/cm2提高了70%,在高温和低压下,由正己烷生成苯的产率提高得很快,但是结焦量也非常大,因此,催化剂的稳定性成为首要的技术问题。

6连续重整装置安全培训培训背景:装置投产之前或预备阶段学习培训对象:工人及生产管理人员培训目的:为制定操作规程及安全生产做准备。

培训内容建议:a、装置概况;b、物料危险性分析;c、工艺过程危险性分析;d、设备危险因素;e、危险有害因素分析(毒性、噪声振动、高温、腐蚀);f、事故案例;g、重大危险源分析;h、定性定量评价(PHA、FTA、危险度评价)形式要求:a、培训文字材料;b、PPT注意:采用最新的标准规范。

言简意赅,避免长篇大论和废话,所采用的标准规范要在材料中注明。

6.1装置概况根据全厂加工总流程的安排,需建设一套220×104t/a连续重整装置(实际处理量为208.05×104t/a)。

本装置原料为装置外来的精制石脑油,主要产品有高辛烷值汽油调合组分、苯和混合二甲苯,同时副产H2。

6.1.1装置名称中国石油天然气股份有限公司广西石化分公司220×104t/a连续重整装置。

6.1.2装置规模及组成⑴装置规模重整反应部分设计规模为220×104t/a(实际处理量为208.05×104t/a);催化剂再生部分设计规模为2041kg/h(4500磅/时);苯抽提部分设计规模为55×104t/a;二甲苯分馏部分设计规模为130×104t/a(脱庚烷塔进料127.66×104t /a)。

装置设计年开工8400小时。

操作弹性为60%~110%。

⑵装置组成装置包括连续重整反应部分、氢气再接触、催化剂再生部分、苯抽提部分和二甲苯分馏部分。

6.1.3原料及产品6.1.3.1原料及产品性质⑴原料及其性质装置主要原料为上游装置生产的精制石脑油。

辅助原料有重整催化剂、低温脱氯剂、抽提蒸馏溶剂、消泡剂(硅油)、单乙醇胺、白土。

为了提高连续重整装置的适应能力,在设计中连续重整装置的进料提供了两种工况,即工况A(贫料)和工况B(富料)。

精制石脑油的性质见表6.1-1,6.1-2,重整原料杂质含量指标见表6.1-3。

国产连续重整技术产连续重整技术(SLCR)大型化中石化洛阳工程有限公司石油化工科学研究院2016年10月介绍内容一、国内连续重整装置概况二、SLCR技术工业应用情况三、SLCR技术大型化进展及技术特点四、小结截止到2016年6月底,国内已建连续重整装置:装置总套数67 套总处理能力6844万吨/年最大规模312万吨/年最小规模40万吨/年200 300万吨/年装置7套、>300万吨/年装置套数1套200~300平均规模102万吨/年正在设计的最大规模2×380万吨/年国内已建连续重整装置技术分布汇总装置数量处理能力分类套数比例/%万吨/年比例/% UOP技术4668.7481670 Axens技术913.494814 SLCR技术913.490013其它3 4.51803合计67100.06844100在国内已建连续重整装置中,无论是装置套数还是处理能力,UOP所占比例最高,SLCR技术与Axens相同。

到2016年5月底,国产连续重整成套技术(SLCR)已成功工业应用9套装年置(10次),总处理能力达900(950)万吨/年,最大装置规模150万吨/年。

序号厂名采用技术重整规模万吨/年再生规模公斤/时苛刻度RON 高分压力MPa 投产日期1 长岭组合床————碱洗除氯50 260 98 0.75 2001.03 2 洛阳连续—————碱洗除氯70 600 102 0.46 2005.07 025******* 广州超低压连续——碱洗除氯100 1135 104 0.25 2009.04 4 长岭连续—————碱洗除氯70 350 100 0.75 2009.06 0252011.125 北海超低压连续——固相脱氯60 /80500 102 0.25 /2015 6九江超低压连续——固相脱氯12011351040.252012.07 ——7 润泽超低压连续碱洗除氯100 1135 104 0.25 2013.04 8扬子超低压连续——固相脱氯150********.252014.069塔河超低压连续——固相脱氯605001020.252014.07超低连氯10大榭超低压连续——固相脱氯15016001040.252016.05广石化100万吨/年SLCR装置2009年4月12日投产2009年9月进行了100%(标1)和110%(标2)负荷下标定考核2010年5月进行了100%(标3)和115%(标4)负荷下标定考核重整生成油液收均超过87%芳烃产率均超过71%纯氢产率均超过3.9%催化剂磨损量均小于4.5 Kg/天装置能耗均小于92公斤标油/吨考核结果:各项技术指标全部达到或超过攻关目标。

炼油生产安全技术—催化重整装置类型和工艺流程说明一、设备介绍(一)设备开发和类型1.设备开发催化重整是炼油过程中重要的二次加工方法之一,它以石脑油、常减压汽油为原料,制取高辛烷值汽油组分和苯、甲苯、二甲苯等有机化工原料,同时副产廉价氢气。

我国从20世纪50年代初期开始从事催化重整工艺的研究开发,1965年,大庆炼油厂第一套半再生催化重整装置投产。

我国初期所建装置基本为年加工能力15X104t/a左右的半再生固定床装置,从80年代开始建连续重整装置,目前最大一套为扬子石化芳烃厂加工能力为139x104t/a的连续重整装置。

2000年底统计,国内现共有催化重整55套,总加工能力为1700X104t/a。

其中,半再生装置4l套,总处理能力为801X104t/a,连续再生装置14套,总处理能力899X104t /a。

半再生催化重整的发展趋势是使用含添加剂的双金属催化剂,采用分段装填方式。

对于连续再生重整,随着催化剂循环量的增大,再生器成为工艺研制及开发者的研究重点。

目前,大多数新建装置都采用UOP和IFP的催化剂连续再生专利技术。

2.设备的主要类型根据催化剂的再生方式不同,该装置主要分为固定床半再生催化重整和连续重整加连续催化剂再生。

随着工艺技术的发展和对芳烃及汽油产品各项技术指标的不断提高,连续重整装置将成为当今重整工艺发展的主要方向。

根据目标产品的不同,可分为芳烃生产、以生产高辛烷值汽油为目的、以及二者兼而有之的三种装置类型。

(二)装置组成和工艺流程1.组成单位用于生产芳烃的半再生催化重整装置根据工艺方法和技术可分为四个基本工艺装置:(1)预处理单元:包括预分馏、预加氢、蒸发脱水三部分。

其中预分馏负责拔出原料中的轻组分;预加氢部分利用加氢反应和化学吸附去除原料油中的砷、硫、铅、铜、氧、氮等有机和无机杂质,以保护重整催化剂不受杂质的毒害;蒸发脱水是利用油水共沸蒸馏的原理脱除原料油中的水和H2S。

(2)重整反应单元:包括重整反应、生成油后加氢和脱戊烷三个部分。

简述连续重整抽提装置自动化控制及施工质量控制摘要:简述装置内检测、控制和联锁仪表及控制室内DCS、SIS控制系统及施工质量控制。

该装置自控仪表技术先进、经济合理,施工质量可靠、调试性能稳定。

关键词:连续重整自动化仪表工程施工质量控制装置建设规模及流程简述装置由连续重整、催化剂再生、苯抽提及公用工程四个部分组成。

连续重整部分规模为100万吨/年,催化剂再生部分规模为907公斤/时,苯抽提部分规模为18 万吨/年。

连续重整部分采用超低压连续重整(含氯吸附连续催化剂再生)工艺技术,苯抽提部分采用以环丁砜为溶剂的抽提蒸馏工艺技术。

本装置以精制后的直馏重石脑油为原料,主要生产高辛烷值汽油调和组份、混合二甲苯、苯等芳烃产品、同时副产含氢气体、液化气、燃料气及抽余油等。

连续重整部分的作用是通过石脑油中环烷烃的脱氢和直链烷烃的环化脱氢等反应生成芳烃,并付产含氢气体供本装置及工厂氢气管网。

催化剂再生部分主要目的是在装置正常操作的情况下,将反应部分来的因结焦而降低活性的催化剂进行再生,恢复其活性,然后再送回反应器,从而使重整反应得以连续正常进行。

包括催化剂再生、放空气脱氯、催化剂粉末回收等工序。

苯抽提部分的作用是使用抽提蒸馏工艺把重整产物中C6、C7 馏份中的芳烃和非芳烃分开,非芳烃抽余油直接出装置作乙烯原料,混合芳烃经苯蒸发塔,生成苯产品。

综上所述,本装置是在高温、中压、临氢条件下操作的油品二次加工装置,具有工艺技术复杂、介质易燃、易爆、有毒、易腐蚀等特点,对操作安全要求严格、操作难度大。

因此要求自动控制系统不仅要有完备的控制功能,更重要的是必须具有高可靠性和高安全性。

装置自动化水平及控制方案本装置工艺过程技术先进,产品有较高的经济和社会效益,为保证装置安全、平稳、长周期、满负荷和高质量运行,提高自动控制系统的可靠性,确保安全生产,本装置采用分散控制系统(DCS),对全装置工艺过程进行集中控制、监测、记录和报警。

延安石油化工厂120万吨/年连续重整—20万吨/苯抽提操作规程I目录第一章装置概况 (1)第一节装置简介 (1)第二节工艺流程说明 (4)第三节工艺参数和设计指标 (11)第二章工艺原理及影响因素 (26)第一节工艺原理 (26)第二节工艺参数操作对过程影响 (36)第三节重整催化剂的水氯平衡 (45)第三章装置联锁与控制方案 (48)第一节控制系统与联锁方案 (48)第二节主要控制方案 (50)第三节催化剂再生单元控制 (54)第四章装置开工方案 (77)第一节分馏系统油运 (77)第二节制氢 (81)第三节重整部分开工方案 (83)第四节预处理部分的开工 (91)第五节再生系统的开工 (94)第六节苯抽提部分开工 (103)第五章生产操作及调整 (109)第一节预处理部分 (109)第二节重整部分 (115)第三节催化剂再生部分 (133)第四节苯抽提部分 (150)第六章设备操作法 (156)第一节动设备操作法 (156)第二节静设备操作法 (170)第三节特殊设备操作法 (178)IⅡ延安石油化工厂120万吨/年连续重整—20万吨/苯抽提操作规程第七章装置停工方案 (193)第八章紧急事故预案 (200)第一节事故处理和紧急停工原则 (200)第二节紧急事故处理 (201)第三节公用工程事故处理 (205)第四节防火事故预案 (210)第九章 HSE管理规定 (213)第一节安全规章制度 (213)第二节危险化学品性质危害及防护 (218)第三节环保注意事项 (230)第四节放射源管理及辐射防护 (232)第十章催化剂与化学药剂 (240)第一节催化剂 (240)第二节化学药剂 (241)附录 (243)II延安石油化工厂120万吨/年连续重整—20万吨/苯抽提操作规程 11第一章 装置概况第一节 装置简介一、概 述延安石油化工厂120×104t/a 连续重整装置属于陕西延长石油(集团)公司炼化公司延安石油化工厂。

600kt/a 连续重整反应器试制简介张红光3(兰州兰石机械设备有限公司)摘 要 介绍了600kt/a 连续重整反应器及其制造过程中的相关内容。

关键词 连续重整反应器中图分类号 T Q05215 文献标识码 B 文章编号 025426094(2005)0120039203 600kt/a 连续重整反应器是北京燕山石化公司炼油厂600kt/a 连续重整装置的核心设备,是国内设计制造的炼油静设备中技术要求最高的设备之一。

该装置采用的美国UOP 连续重整专利技术,将4个直径不同的反应器通过锥体变径段重叠连接成一台“四合一”连续重整反应器,其工艺先进、结构合理,具有占地面积小、反应物料均匀,催化剂利用充分,动能消耗低等优点。

但由于该设备精度要求高、制造难度大,世界上仅有个别工业发达国家可以设计制造,因而我国除少数炼厂从国外引进该设备外,国内设备制造企业也仅能生产传统的单体重整反应器供炼厂使用。

为改变这种落后局面,使我国炼油深加工技术赶上世界先进水平,采用先进的连续重整工艺技术是必然的选择,而关键设备设计制造的国产化就成了重中之重。

1 设备简介600kt/a 连续重整反应器是将4个不同直径和壁厚的反应器通过锥体变径段重叠连接成一台“四合一”连续重整反应器(图1)。

操作时,上一级反应器物料由入口进入沿内壁均布的扁筒,通过流动催化剂床身,汇入中心管从出口流出,经外部加热炉加热后进入下一级反应器。

而催化剂从顶部进入靠自身重力向下流经一级、二级、三级和四级反应器,形成一个流动的催化剂床层。

由于其先进的工艺和合理的结构设计,使其与传统重整工艺分体式反应器相比具有占地面积小、反应物料均匀、催化剂利用充分、压降小以及动能消耗低等优点。

图1 连续重整反应器结构示意图93第32卷 第1期 化 工 机 械 3张红光,男,1953年7月生,高级工程师,副总经理兼总工程师。

甘肃省兰州市,730050。

2 主要技术参数600kt/a连续重整反应器的主要技术参数如下:设计压力p 0.78MPa设计温度T 549℃操作介质 H2、HC地震裂度 8度基本风压值 450Pa设备规格 <1950mm×26mm+<2000mm×26mm+<2100mm×30mm+<2600mm×36mm设备总长 39908.5mm材料壳体 S A387Gr11C L2(1.25Cr20.5Mo2Si)内件材料 TP321设备净重 120t设备操作重量 175t3 主要关键技术和制造难点该重整反应器的主要结构特点是将4个不同直径和壁厚的第1、第2、第3、第4重整反应器和顶部还原段、底部催化剂收集器重叠安置为一个“四合一”连续重整反应器。