水平轴式机械絮凝池设计

- 格式:doc

- 大小:215.50 KB

- 文档页数:3

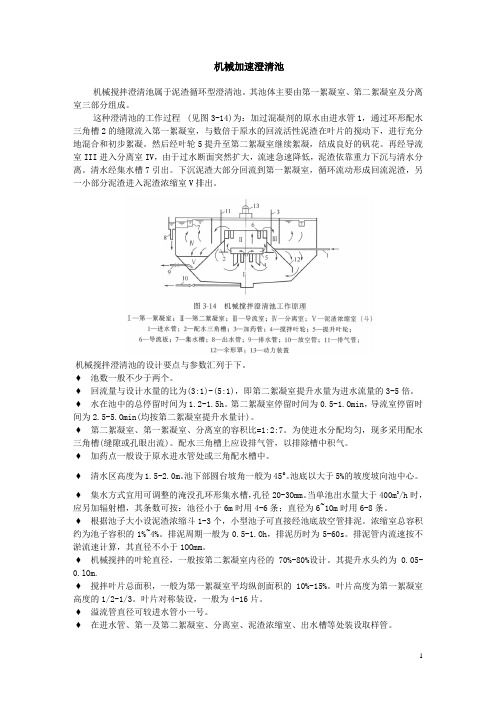

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程(见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

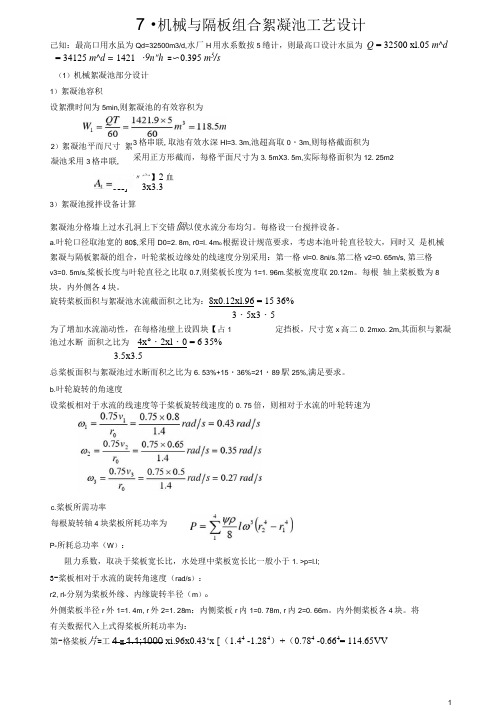

7 •机械与隔板组合絮凝池工艺设计己知:最高口用水虽为Qd=32500m3/d,水厂H 用水系数按5绻计,则最高口设计水虽为 Q = 32500 xl.05 m^d= 34125 m^d = 1421 ・9n"h =〜0.395 m 5/s(1)机械絮凝池部分设计 1)絮凝池容积设絮濮时间为5min,则絮凝池的有效容积为3格串联,取池有效水深Hl=3. 3m,池超高取0・3m,则每格截面积为采用正方形截而,每格平面尺寸为3. 5mX3. 5m,实际每格面积为12. 25m2°3)絮凝池搅拌设备计算絮凝池分格墙上过水孔洞上下交错個以使水流分布均匀。

毎格设一台搅拌设备。

a.叶轮口径取池宽的80$,釆用D0=2. 8m, r0=l. 4m o 根据设计规范要求,考虑本池叶轮直径较大,同时又 是机械絮凝与隔板絮凝的组合,叶轮桨板边缘处的线速度分别采用:第一格vl=0. 8ni/s.第二格v2=0. 65m/s, 第三格v3=0. 5m/s,桨板长度与叶轮直径之比取0.7,则桨板长度为1=1. 96m.桨板宽度取20.12m 。

每根 轴上桨板数为8块,内外侧各4块。

旋转桨板面积与絮凝池水流截面积之比为:8x0.12xl.96 = 15 36%为了增加水流湍动性,在每格池壁上设四块【占1定挡板,尺寸宽x 高二0. 2mxo. 2m,其面积与絮凝池过水断 面积之比为 4x°・2xl ・0 = 6 35%总桨板面积与絮凝池过水断而积之比为6. 53%+15・36%=21・89駅25%,满足要求。

b.叶轮旋转的角速度设桨板相对于水流的线速度等于桨板旋转线速度的0. 75倍,则相对于水流的叶轮转速为P-所耗总功率(W ):阻力系数,取决于桨板宽长比,水处理中桨板宽长比一般小于1. >p=l.l; 3-桨板相对于水流的旋转角速度(rad/s ):r2, rl-分别为桨板外缘、内缘旋转半径(m )o外侧桨板半径r 外1=1. 4m, r 外2=1. 28m :内侧桨板r 内1=0. 78m, r 内2=0. 66m 。

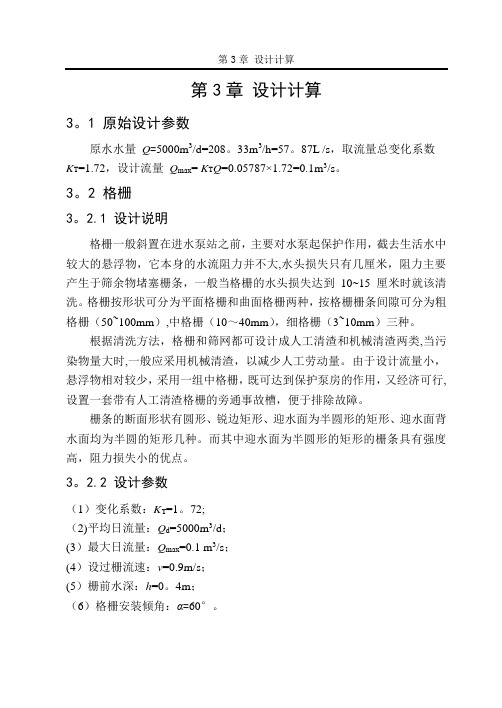

第3章设计计算3。

1 原始设计参数原水水量Q=5000m3/d=208。

33m3/h=57。

87L /s,取流量总变化系数K T=1.72,设计流量Q max= K T Q=0.05787×1.72=0.1m3/s。

3。

2 格栅3。

2.1 设计说明格栅一般斜置在进水泵站之前,主要对水泵起保护作用,截去生活水中较大的悬浮物,它本身的水流阻力并不大,水头损失只有几厘米,阻力主要产生于筛余物堵塞栅条,一般当格栅的水头损失达到10~15厘米时就该清洗。

格栅按形状可分为平面格栅和曲面格栅两种,按格栅栅条间隙可分为粗格栅(50~100mm),中格栅(10~40mm),细格栅(3~10mm)三种。

根据清洗方法,格栅和筛网都可设计成人工清渣和机械清渣两类,当污染物量大时,一般应采用机械清渣,以减少人工劳动量。

由于设计流量小,悬浮物相对较少,采用一组中格栅,既可达到保护泵房的作用,又经济可行,设置一套带有人工清渣格栅的旁通事故槽,便于排除故障。

栅条的断面形状有圆形、锐边矩形、迎水面为半圆形的矩形、迎水面背水面均为半圆的矩形几种。

而其中迎水面为半圆形的矩形的栅条具有强度高,阻力损失小的优点。

3。

2.2 设计参数(1)变化系数:K T=1。

72;(2)平均日流量:Q d=5000m3/d;(3)最大日流量:Q max=0.1 m3/s;(4)设过栅流速:v=0.9m/s;(5)栅前水深:h=0。

4m;(6)格栅安装倾角:α=60°。

3.2。

3 设计计算(1)格栅间隙数:13n ==≈ (3—1) Q max ——最大废水设计流量m 3/sӨ——格栅安装倾角, 取60°h ——栅前水深 mb ——栅条间隙宽度,取21mmv ——过栅流速 m/s(2)栅渠尺寸:B 2=s (n-1)+nb=0.01×(13—1)+13×0。

021=0。

403m (3—2)s —-栅条宽度 取0。

(二)管式混合1、管道:将药液加入压水管中,利用管道中水流的紊动力混合。

要求管道中流速大于1m/s。

投药量后管内水头损失大于0.3~0.4mH2O。

投药点至出口大于50倍管径。

2、静态混合器:内为翻卷铁板,造成紊流,翻流的紊团。

分成几个单元串联使用。

流量过小时,效果下降,水流阻力大。

3、扩散混合器:用锥形帽,将药液扩散,用孔板并造成剧烈紊流。

(三)机械混合池搅拌机械:浆板式(适用2m3以下小池)螺旋桨式,透平式。

离心搅拌叶轮搅拌功率:要求速度梯度为700~1000s-1混合时间:10~30s 不超2min注:避免水流同步旋转,应有转速梯度。

可用四周加固定档板的方法解决。

特点:效果好,不受水量变化影响,适合各种规模水厂。

增加机械设备及维修。

二、絮凝设施:基本要求:加药后的原水,在絮凝池中形成大的密实的絮体(肉眼可见)——毫米级。

(一)隔板絮凝池(常用于大中型水厂)1、往复式:水流回转180°,局部水头损失大,絮凝后期急转水流易使絮体破碎。

2、回转式:水流回转90°,局部水头损失小,转弯上应尽量减少冲击。

隔板式是(PF )推流形反应器。

要求设计池数不少于2个。

(1)流速: 首端:0.5~0.6m/s 末端:0.2~0.3m/s中间4~6段,流速递减。

(分段越多,效果越(2)、转弯要求:为了减少水力冲击和水头损失,转弯过水断是廊道过水断面的1.2~1.5倍,并做成圆弧形。

(3)、絮凝时间:20~30min(4)、 隔板净距大于0.5m(为施工和检修) 池底0.02~0.03坡,并设有排泥设施。

(5)计算内容: i 各段水头损失:i ii iti i i l R C v g v m h 2222+=ξvi —i 段内水流速度m/s ; vit —i 段转弯处水流速度m/s ; mi —i 段廊道内水流转弯次数;ξ —转弯处局部阻力系数180°弯,ξ =390 °弯,ξ =1;li —i 段总长m ;Ri —i 段过水断面水力半径; Ci —谢才系数,611i i R nC(曼宁公式) 总水头损失:h=∑hi ,往复式:h=0.3~0.5m回转式:h=0.6h 往复T 在10~30分钟 一般在30~60秒-1 在104~105低浊水,低碱水宜用较大T 值。

1.设计规模设计规模:Q=10万m3/d水厂自用水系数δ=5%2.格栅间格栅间两座,单座规模5万m3/d,水厂自用水系数δ=5%,单格设计水量Q=5×10000×1.05÷24÷3600=0.608m3/s。

栅条间歇:b=0.005m,栅前水深:h=4.25m,格栅齿耙厚:S=2mm,齿耙宽:30mm,间歇:70mm,格栅倾角:α=80°(1)设过栅流速v=0.20m/s栅条间歇数n=Q×(sinα) 0.5/(b×h×v)=0.608×(sin80)0.5/(0.005×4.25×0.15)=142,取150栅槽宽B=S(n-1)+bn=0.002×(150-1)+0.005×150=1.048m,取1.2m则实际栅条间歇数n=(B+S)/(b+S)=(1.2+0.002)/(0.005+0.002)=172实际过栅流速v= Q×(sinα) 0.5/(b×h×n)=0.17 m/s(2)过栅水头损失计算h0=ξ×v2/2g×sinα=β(S/b)×v2/2g×sinα=2.42×(2/5)×0.172/(2×9.81)×sin80=0.0015mh1=h0×k=0.0005×3=0.0045m3.混合(1)池体设计采用两组机械混合池,每组分为串联的两格进行两级混合,每组处理水量为Q组=5×10000×1.05÷24÷3600=0.608m3/s。

每级混合时间均为30s,混合时间T总计60 s,G值取500s-1×T/2=18.24 m3单格池体有效容积W=Q组有效水深h采用4m,单格混合池面积=W/h=4.56 m2单格尺寸L×B=2.2m×2.2m混合池壁设四块固定挡板,每块宽度0.25m(2)主要设备选用2套混合机械搅拌器,搅拌器直径D=1.0m,每级搅拌器提升量需保证每级混合池中处理水被提升3次。

大阻力配水系统设计要点1.孔眼总面积与滤池面积比为0.25%-0.3%;2.干管截面积与支管总截面积比为1.75-2.0;3.支管中心距为0.2-0.3m;4.支管长度与直径比<60;5.孔眼直径为9-12mm;6.干管起端流速为1.0-1.5m/s;7.支管起端流速为1.5-2.0m/s;8.孔眼流速为5-6m/s;9.干管上透气管直径为40-100mm;10.干管大于300mm时应设滤头、管嘴布水;11.水头损失一般为3-4m;12. 反冲洗强度为12-15L/(s·m2)机械絮凝池设计要点1.絮凝时间宜为15-20min;2.池内搅拌设3-4档,浆板线速度由第一档的0.5m/s逐步减至末档的0.2m/s;3.水平搅拌轴设于池中水深1/2处,叶轮直径应比絮凝池水深小0.3m,叶轮尽端与池子侧壁间距≤0.2m;4.垂直搅拌轴设于池中间,其上浆板顶端设于池子水面下0.3m处,下浆板底端设于距池底0.3-0.5m处,浆板外缘与池侧壁间距≤0.25m;5.水平轴式絮凝池每只叶轮的浆板数一般为4-6块,浆板长度≤叶轮直径的75%;6.每根搅拌轴上浆板总面积宜为水流截面积的10%-20%,不宜>25%,每块浆板的宽度为浆板长的1/10-1/15,一般为10-30cm;7.池身一般为3-4m。

穿孔旋流絮凝池设计要点1.絮凝时间宜为15-25min;2.孔口流速应有大到小简便,起端孔口流速宜为0.6-1.0m/s,末端孔口流速宜为0.3-0.3m/s;3.每组絮凝池分格数不宜少于6格。

波纹板絮凝池设计要点1.波纹板的波长可采用131mm;。

电絮凝池的设计计算搅拌池

摘要:

一、电絮凝池的设计概述

二、电絮凝池的计算方法

三、搅拌池的设计与计算

四、结论

正文:

一、电絮凝池的设计概述

电絮凝池是给水工程中用于去除水中悬浮物和胶体颗粒的重要设施。

它通过向水中加入絮凝剂,利用电场力使絮凝剂与悬浮物和胶体颗粒结合,形成大颗粒易于沉降。

在设计电絮凝池时,需要考虑池体的尺寸、形状、搅拌方式等因素,以保证絮凝效果达到预期。

二、电絮凝池的计算方法

在设计电絮凝池时,首先需要确定池体的容积。

计算池体容积的公式为:V = Q × t / (C × 10^3 × 10^6)

其中,V 为池体容积(m),Q 为进水量(m/d),t 为处理时间(h),C 为絮凝剂的浓度(mg/L)。

此外,还需要考虑搅拌方式和搅拌速度。

搅拌方式有机械搅拌和电磁搅拌两种,搅拌速度需要根据絮凝剂的性质和絮凝效果进行调整。

三、搅拌池的设计与计算

搅拌池是电絮凝池的重要组成部分,它的设计直接影响到絮凝效果。

在设

计搅拌池时,需要考虑池体的尺寸、形状、搅拌方式等因素。

搅拌池的容积计算公式为:

V = Q × t / (G × 10^3)

其中,V 为搅拌池容积(m),Q 为进水量(m/d),t 为处理时间(h),

G 为搅拌速度(转/min)。

四、结论

电絮凝池的设计需要考虑多个因素,包括池体容积、搅拌方式、搅拌速度等。

水平轴式机械絮凝池设计

1. 已知条件:

池宽8.2Bm,絮凝时间16mint,采用水平轴式机械絮凝池,设

计两座,设计流量33333075/1378.13/0.3828/Qmdmhms。

2. 设计计算:

⑴ 池体尺寸:

① 每池容积:31378.1316367.56060QtWm

② 池宽B: 与沉淀池宽度对应,池宽8.2Bm(包括导流墙厚0.2m)

③ 池长L:取有效水深3.7Hm,则367.512.118.23.7WLmBH,取

12Lm

,则实际絮凝池容积为364.08 3m。

⑵ 搅拌设备:

絮凝池分为3挡,每挡有3根搅拌器。

① 叶轮直径。叶轮旋转时,应不露出水面,也不触及池底。取叶轮边缘

与水面及池底间净空0.15hm,则:

23.720.153.4DHhm

② 叶轮的桨板尺寸。桨板长度8.240.22.53lm,桨板宽度取

0.2bm,其中/2.5/3.40.7350.75lD

,满足要求。

③ 每个叶轮上设置4块桨板,每排搅拌器上桨板总面积与絮凝池过水

断面积之比:桨板总面积22.50.2436m,过水断面面积:

2

8.23.730.34m

,两者之比为19.78%<25%,满足要求。

④ 搅拌器转数0n与角速度。60oovnD,2ovD,第一排叶轮

1

0.55/vms

,第二排叶轮 20.4/vms,第三排叶轮30.2/vms,

其中2.70.22.7oDm。则:

第一排搅拌器转数1160600.553.28/min3.143.4vnrD,

1

1

220.550.367/2.7ov

radsD

;

第二排搅拌器转数2260600.42.39/3.143.4vnmsD,

2

0.267/rads

;

第三排搅拌器转数3360600.21.19/3.143.4vnmsD,30.133/rads。

⑤ 每个叶轮旋转时克服水的阻力所消耗的功率oN

3

44

21()()408o

ykl

Nkwrr

,桨板数y4,值根据桨板宽度与其长

度之比确定,/0.2/2.50.081,1.1bl系数

1.1100056.12229.5kg

, 211.62orDm,

12

1.60.21.4rrbm

各排轴上每个叶轮的功率分别为:

第一排:3441456.122.50.367(1.61.4)0.183408Nkw,每排所消

耗的功率为:1330.1830.552Nkw

第二排:3442456.122.50.267(1.61.4)0.07408Nkw,每排所耗

功率为:2330.070.21Nkw

第三排:3443456.122.50.133(1.61.4)0.0088408Nkw,每排所

耗功率为:3330.00880.0265Nkw。

⑶ G值与GT值的校核: 3NGV,其中N是单位体积液体所消耗的

功率(w),20℃时,31.010aps。

则:311130.55210367.4410364.083NGsV,

31230.21210344.8210364.08Gs , 3

1330.026510319.0910364.08Gs

满足要求。

平均G值: 112330.5520.2120.02746.5910364.08NNNNGsVV,则:

46.59166044726.4GT,满足451010:之间的要求。

⑷ 转动每个叶轮所需电动机功率P与每排搅拌轴所需电动机功率'P

12NP,其中1是搅拌器机械总效率,采用0.75;

2

是传动效率,为0.60.95:之间,采用0.8。

'

1

11

12

0.183

0.305,30.9150.750.8NPkwPPkw

'

22

0.07

0.117,30.350.750.8PkwPPkw

'

33

0.0088

0.0.015,30.0440.750.8PkwPPkw