渗铝钢在高酸值原油中的耐腐蚀机理

- 格式:pdf

- 大小:265.07 KB

- 文档页数:4

探析炼油厂设备腐蚀机理与防护措施曹德溟(辽河石油勘探局石油化工总厂,辽宁 盘锦 124022)摘要:本文针对炼油厂设备的腐蚀问题,在对炼油厂进行现场调研的前提下,分析设备腐蚀的机理,综合我国炼油厂的发展现状,针对性的提出设备防护措施,为我国炼油厂的发展提供建议。

研究表明:硫化物、环烷酸以及氢都会对炼油厂设备产生一定的腐蚀效果,但是只要有针对性的采取防护措施,完全可以减轻设备的腐蚀速度,从而保障原油炼化工作顺利进行。

关键词:炼油厂;设备;腐蚀机理;防护措施随着我国经济的快速发展,人民对成品油的需求量不断增加,原油主要依靠炼油厂的设备转化为成品油,所以全面保障设备安全具有重大意义。

但是由于炼油厂内含有的酸性物质较多,不可避免的会对设备产生一定的腐蚀,从而影响设备安全。

从热力学角度考虑,腐蚀就是将不稳定物质转化为稳定性物质。

据统计显示,每年由于腐蚀而产生的经济损失远高于自然灾害产生的损失[1]。

对于油气领域来说,由于国内大多数油气田单位都已进入开采后期,所采出的原油酸性物质含量不断增加,设备的腐蚀问题十分严重,影响油气行业的平稳发展,从一定程度上也影响着国家稳定。

所以对设备腐蚀机理进行深入研究,提出有效的防护措施,不但可以保障成品油的顺利生产和设备的安全运行,还有利于社会稳定,从而为国家经济的发展做出一定的贡献。

1 炼油厂设备腐蚀机理炼油厂内设备的腐蚀主要是由于原油内含有的酸性物质及其含量所决定,引起炼油厂设备腐蚀最主要的原因有以下三点:1.1 硫化物腐蚀目前,国内油气田单位开采的原油中,硫化物的含量不断增加,使得设备腐蚀严重。

设备的化学腐蚀、应力腐蚀等腐蚀类型都是由于硫化物所引起的[2]。

在原油加工过程中,需要提供高温高压的生产环节,而大多数硫化物在温度达到120℃时开始分解,很多不活跃的硫化物变得越来越活跃,从而出现硫腐蚀现象。

目前,硫化物的腐蚀可以分为三类:(1)H 2S-HCl-H 2O 型腐蚀。

炼油厂常减压装置常见腐蚀与防护措施探析摘要:炼油厂常减压装置是炼油工艺中关键的环节,负责对原油进行初步加工。

然而,由于原油成分复杂和加工过程中温度、压力等条件的变化,装置部件容易受到腐蚀的影响。

腐蚀会导致设备损坏、生产效率降低,甚至可能引发安全事故。

因此,了解常减压装置的常见腐蚀类型及防护措施具有重要意义。

关键词:炼油厂;常减压装置;常见腐蚀;防护措施引言常减压装置作为炼油厂的“龙头”装置,是原油加工的第一道工序。

原油劣质带来的问题首先反映在常减压装置上,使装置的生产、安全、设备受到严重威胁,对下游装置也会产生不良影响。

为解决这一问题,要加强对常减压装置腐蚀与防护措施的管理,从而有效缓解常减压装置的腐蚀,避免出现严重的生产安全事故,确保装置安全、平稳、长周期运行。

1炼油厂常减压装置腐蚀机理(1)化学腐蚀:化学腐蚀是由于金属与周围介质(如气体、液体或固态沉积物)直接发生化学反应而引起的。

在炼油厂常减压装置中,化学腐蚀主要发生在高温、高压的环境下。

常见的化学腐蚀介质有硫化氢、氢氧化物、有机酸、无机酸等。

化学腐蚀的速率受到温度、压力、金属材料、腐蚀介质成分等多方面因素的影响。

(2)电化学腐蚀:电化学腐蚀是金属在电化学作用下发生的腐蚀现象。

在炼油厂常减压装置中,电化学腐蚀主要发生在金属与电解质溶液接触的部位。

电化学腐蚀的类型包括析氢腐蚀、吸氧腐蚀等。

电化学腐蚀的严重程度受到电解质溶液的成分、金属材料的耐腐蚀性、环境温度和湿度等因素的影响。

(3)微生物腐蚀:微生物腐蚀是由于微生物生长活动引起的金属腐蚀。

在炼油厂常减压装置中,微生物腐蚀主要发生在含有微生物的介质中。

微生物腐蚀的类型包括厌氧腐蚀、好氧腐蚀等。

微生物腐蚀的严重程度受到微生物种类、生长环境、金属材料等因素的影响。

2炼油厂常减压装置腐蚀的主要原因2.1原油中的腐蚀性物质原油中含有的硫、酸、氯等腐蚀性物质在加工过程中会对设备产生腐蚀。

尤其是高硫、高酸原油,其腐蚀性更强,容易导致设备表面的金属材料脱落。

原油腐蚀因素

原油腐蚀的因素包括:

1.含硫化合物:通过加氢处理法除去原油馏分油中含硫化合物的过程中,会引发环烷酸的氢化反应,生成碳氢化合物和水。

而含硫化合物、二氧化碳和水的存在,都会使原油和馏分油具有腐蚀性。

2.二氧化碳:溶解于原油中的二氧化碳会引发严重的腐蚀,尤其在存在游离水的情况下。

在与二氧化碳接触一段时期后,金属的厚度会被减少。

除了溶解于原油中二氧化碳浓度因素外,原油压力也会加快腐蚀速率。

3.温度:罐顶内侧腐蚀与油品的类型、温度、油气空间的大小有关。

温差作用可能存在结露,油品受热挥发后,其中的H2S,CO2溶解于水膜,再加上氧的作用,形成电化学腐蚀。

4.腐蚀性介质:油品中含有一定比例的水、溶解氧和H2S、CO2、CI-等腐蚀性介质,这些腐蚀性介质会引发罐底内侧的腐蚀。

5.其他因素:罐底板外侧腐蚀机理为罐底宏电化学腐蚀和罐底微电化学腐蚀,此外,罐下部圈板和底板还遭受相对严重的微生物腐蚀。

此外,罐顶外侧的腐蚀主要是由于罐顶受力变形后,表面凹凸不平,凹陷处积水发生电化学腐蚀所致。

而罐底角焊缝的腐蚀也是罐底内侧腐蚀的一种重要原因。

原油管道腐蚀因素分析与防护原油管道是原油运输方式中最安全、最便捷的一种,具有输送量大、成本低、能耗低、不受气象条件的干扰和影响等特点,远距离运输的优势更加明显。

近年来原油管道输送技术不断发展,对原油的超长距离输送发挥了重要的作用。

但由于不间断的对原油进行输送,原油中的杂质及腐蚀性物质、原油在输送至与管道壁之间的摩擦,施工中施工机械对管道外部防腐层的碰撞等,都会使原油管道防腐层发生损坏并腐蚀,进而发生重大安全隐患。

为此,本文对原油管道的腐蚀因素进行分析,并提出相应的防护对策,以供参考。

标签:原油管道;腐蚀;防护措施原油是工农业生产和日常生活中的重要能源,由于地质储藏的特殊性,开采后通常需要进行远距离运输,管道则是最便捷、最安全的方式。

但是,由于原油在管道中的不间断输送,原油中的杂质、腐蚀性物质以及在输送至原油与管道壁之间的摩擦,都会对原油管道防腐层损坏并腐蚀,在铺设施工中,施工机械对管道外部防腐层的碰撞以及意外损伤等,也会形成腐蚀作用。

本文对原油管道的腐蚀因素进行分析,并提出相应的防护措施,以供参考。

1 原油管道的腐蚀因素分析1.1管道内壁腐蚀原油管道内壁腐蚀是比较常见的,开采过程中由于水驱因素原油中都有一定的含水量,如果在管道输送前脱水不彻底,进入管道后在摩擦的作用下逐步转化为水汽并在原油管道内壁形成一层较薄的亲水膜,这种亲水膜能够加快原油管道原电池腐蚀速度。

在原油管道输送过程中,有时管道内壁压力过大会加速对防腐层的损坏而形成腐蚀[1]。

如果原油中的二氧化碳、氧以及硫化物等有害化学物质超标,会与管道内壁防腐层破损处的金属发生化学反应并对管道内壁造成腐蚀。

如果原油在的杂质过多、颗粒过大,在输送过程中长时间与管道内壁摩擦会加速防腐层的破损而使管道内壁腐蚀。

1.2 土壤腐蚀通常情况下原油管道的输送距离都比较远,需要深埋在地下并穿越各种地质条件下的土壤及各种气象环境,原油管道大多是由钢制材料制造而成,沿途的地下水位、土壤类型、气象条件以及土壤中的杂散电流都会对钢制管道造成腐蚀作用。

原油储罐底板腐蚀原因分析及防护对策摘要:针对中国石化塔河炼化有限责任公司原油储罐底板腐蚀严重的问题,分析了产生腐蚀的原因,提出了罐底板采用涂料与牺牲阳极联合保护,支柱对应处底板增焊不锈钢板等防护措施。

关键词:原油;储罐;腐蚀;防护;涂料;牺牲阳极1前言中国石化塔河炼化有限责任公司(以下简称“塔河炼化公司”)现具有500万吨/年原油综合加工能力,加工塔河原油,该原油密度高、盐含量高、粘度大、沥青质含量高。

近年来,其性质进一步劣质化,密度接近0.96g/cm3、盐含量400-600mg/l、硫含量〉2%,由于原油性质属于高硫原油,使原油储罐等设备的腐蚀日趋严重,2016年10月1#装置大检修时已发生原油储罐底板因腐蚀导致开裂。

因此,搞清原油储罐底板的腐蚀机理,制订合理的防护措施,对于确保原油储罐安全长周期运行具有十分重要的意义。

2原油储罐底板腐蚀状况塔河炼化公司现有原油储罐7台,总容量18万立方米。

单台原油储罐的最大容量为50000m3,最小为10000m3,平均容量为25000m3。

在装置建成投产第一个运行周期内,塔河炼化公司原油储罐底板的腐蚀问题并不是很突出,防腐措施基本上采用单独涂料防腐,选用的涂料既有导静电的(如H99-1环氧导静电涂料),也有绝缘性的(如氰凝PA106涂料)。

随着含硫原油加工数量的不断增加,原油储罐底板的腐蚀呈现加剧趋势。

2016年10月1#装置大检修时已发生T106原油储罐底板因腐蚀导致开裂。

对于其它原油储罐,虽然没有因腐蚀穿孔而导致漏油的情况,但罐底板都存在较严重的腐蚀现象。

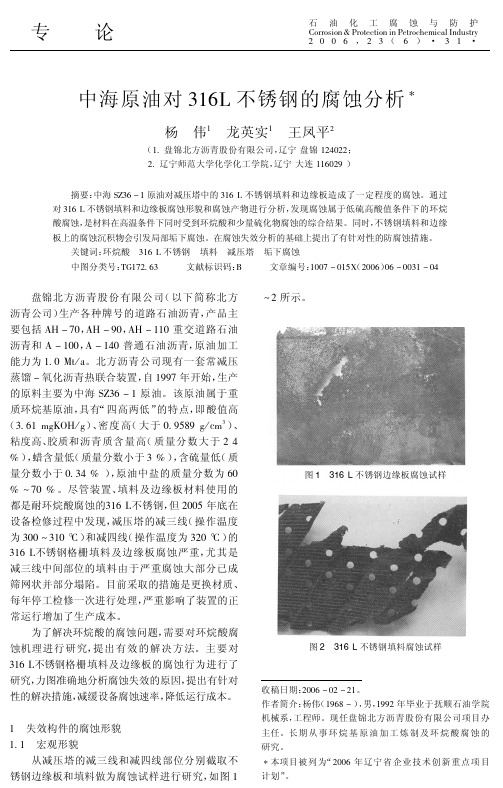

原油储罐底板的腐蚀特征基本一致,腐蚀最严重的部位集中在底板最外圈等沉积水较多的浮盘支柱下面,底板腐蚀穿孔基本发生在该部位(见图1),罐底板其它部位主要表现为坑蚀,钢板表面存在大小、深浅不一的腐蚀坑(见图2)。

图1 原油储罐底板腐蚀开裂图图2T106原油储罐底板表面坑蚀3腐蚀原因分析3.1罐底板坑蚀原因分析3.1.1原油沉积水的腐蚀。

高性能新型渗铝钢在海洋平台上的应用前景本文介绍了高性能新型渗铝钢的生产工艺与原理,及其耐海洋气候、海水腐蚀性能、焊接性能、机械性能,并结合其技术及产品性能优势,分析并探究高性能新型渗铝钢在海洋平台上的应用前景。

文/陈学辉、刘凤生、张宇轩湖北交投四优钢科技有限公司引言渗铝是钢铁防护的有效措施之一,能显著提高钢铁在强腐蚀和氧化介质中的耐蚀性以及材料的整体耐磨性。

在钢材表面形成涂覆铝层的方法很多,目前只有热浸镀、扩散法和热喷涂在生产上较为常用。

热浸镀铝是继热浸镀锌之后发展起来的一种高效防护镀层。

热浸渗铝技术在钢材耐蚀、耐热、耐磨领域具有极大的应用价值,但由于未能开发更为高效、节能的热浸铝生产设备以及传统渗铝钢工艺的诸多技术难题,制约了热浸渗铝工艺的进一步推广应用,也是该工艺自20世纪60年代传入我国至今仍未得到大规模应用的关键问题所在。

有鉴于此,湖北四优钢科技有限公司针对目前热浸渗铝工艺在大规模推广应用实践中迫切需要解决的科学问题,开展了集热浸镀铝层和扩散渗铝层优越性能于一体的高性能新型渗铝钢材料设计,研发了低能耗、高产值、环境友好的感应加热快速热浸渗铝新工艺。

以满足钢铁材料防腐、抗高温氧化、耐磨等性能需求的巨大领域。

生产工艺流程及原理工艺流程目前普遍应用的低效率、高耗能的除油、除锈、助镀、热浸镀铝过程、扩散渗铝过程的传统渗铝工艺,湖北交投四优钢科技有限公司开发了更为高效、节能、环保的快速电化学酸洗工艺、“热浸铝+渗铝一步到位法”的快速热浸渗铝工艺[10] 。

具体工艺流程:钢件除油—快速酸洗除锈—水洗—表面活化—助渗—烘干—高频电流加热快速热浸渗铝(或超音频感应加热快速热浸渗铝)工艺原理新型渗铝钢是经过一系列预处理工艺再经过电流补偿热浸渗铝工艺后,使得钢材表面具备了银白色的纯铝层以及共晶态铁铝合金层,且不破坏母材物理性能的钢件。

当液态铝接触固态铁时,形成冶金结合的必要条件是液态铝对固态铁发生浸润和漫流的过程,随即发生铁原子的溶解和铝原子的化学吸附过程,形成铁铝化合物,以及铁、铝原子的扩散过程和合金层的长大过程。

铝制品耐腐蚀的原理是铝制品之所以具有较强的耐腐蚀性,主要是由于其表面形成了一层致密的氧化物膜。

以下将从铝材料的化学性质、表面氧化膜的形成机理、表面处理以及应用方面来详细阐述铝制品耐腐蚀的原理。

首先,铝是一种高活泼的金属,其在常温下与氧、水和一些强氧化剂反应激烈。

但铝与空气中的氧气发生反应时,由于反应速度较慢,铝能够自发形成一层氧化膜。

这一层致密的氧化膜可以防止铝继续被氧化,从而保护了铝制品的内部结构。

氧化膜主要由氧化铝(Al2O3)组成,具有密封性、高硬度、耐酸碱、绝缘性和较高的熔点等特点。

氧化膜的形成是铝与氧反应并扩散到表面,从而在铝表面形成一层厚度约为0.05-2 μm的氧化膜。

这层氧化膜的形成是一个自发的过程,通过铝与外界环境中的氧气反应产生的热量会提高氧化反应速率,进一步促进氧化膜的形成。

而且,氧化膜层紧密附着在铝表面,不容易被机械力剥离,从而保护了铝材料。

其次,除了自发形成的氧化膜外,人工表面处理也是提高铝制品耐腐蚀性的重要手段。

常用的表面处理方法有阳极氧化、电化学处理和化学镀等。

阳极氧化是指将铝通过电化学方式在酸性溶液中形成氧化膜,可以控制氧化膜的厚度和颜色。

电化学处理是将铝置于电解液中,通过定电位或定电流的方式,在表面形成一层氧化膜,具有更好的耐腐蚀性能。

化学镀是通过化学反应,在铝表面形成一层金属或合金的保护膜,进一步提高了铝制品的耐腐蚀性。

最后,铝制品的应用广泛,包括航空、汽车、建筑等领域。

铝制品在航空领域中广泛应用,主要是由于其具有良好的强度、低密度和耐腐蚀性能。

在汽车领域,铝制品可以替代一部分钢铁材料,减轻车身重量,提高燃油效率。

在建筑领域,铝制品被用于门窗、幕墙和屋顶等部位,其耐腐蚀性能保证了长期使用的稳定性。

综上所述,铝制品耐腐蚀的原理主要是由于其表面形成的氧化膜。

氧化膜具有密封性、硬度高以及耐酸碱等特点,能够保护铝材料不被进一步腐蚀。

此外,人工表面处理也是提高铝制品耐腐蚀性的重要手段。