液化气船上层建筑整体吊装有限元强度分析

- 格式:pdf

- 大小:541.92 KB

- 文档页数:4

船舶结构与强度分析

船舶结构与强度分析是对船舶结构进行计算、分析及验证的过程,旨在保证船

舶的安全性、可靠性和经济性。

一艘船舶的结构由许多部分组成,例如船体、甲板、船舱等,每个部分都有其具体的强度要求。

在进行结构分析前需要明确船舶的使用环境、航行条件、载货情况等诸多因素。

船舶结构分析一般可以分为三个阶段:静态强度分析、动态强度分析和疲劳强

度分析。

静态强度分析主要用于计算船舶各部分在受静载荷作用下的强度,例如船舶在停泊、装卸货时所受的荷载。

动态强度分析主要针对船体在水中航行时所受的作用力,例如波浪荷载、推进力等。

疲劳强度分析则是通过考虑船舶在长期使用中的疲劳作用,来评估船体在经过多次载荷循环后的损伤情况。

在进行结构分析时需要使用一些专业的软件,例如ANSYS和ABAQUS等。

这些软件可以模拟各种物理载荷对船体的作用,以及船体材料的力学性质。

通过数值模拟分析可以快速得出船舶各部分的强度,并根据计算结果针对性地进行结构设计和优化。

在玩具船到海上大货轮,不同类型的船舶在结构和强度方面都存在着天然的差异。

例如在大型油轮上,可靠性和安全性是最重要的要求之一。

因此,其结构设计需要考虑到较高的载荷和对液态羟基等液体的运输。

而在高速客轮上,需要优化船体的设计,以便在航行时降低阻力和提高速度。

总之,船舶结构与强度分析是保障船舶安全、可靠、经济的重要方法之一。

在

设计和制造的过程中,需要充分考虑各种使用环境和载货情况,以达到最优设计效果。

同时,不断研究和探索新的分析技术和方法,为船舶行业的发展做出贡献。

船用甲板起重机主体结构强度的有限元分析发表时间:2017-10-30T13:34:41.327Z 来源:《建筑学研究前沿》2017年第15期作者:周立尉[导读] 表明采用有限元方法进行结构强度分析能提高设计效率。

惠州深能港务有限公司广东惠州 516081摘要:针对某型船用甲板起重机的主体结构,利用有限元软件建立主体结构的有限元模型,并进行载荷计算和工况分析,计算得到结构各个工况应力值,同时参照规范的要求,对结构设计的合理性进行判定。

表明采用有限元方法进行结构强度分析能提高设计效率。

关键词:甲板起重机;有限元;结构强度Finite element analysis for main structure of deck crane on ship【Abstract】For the main structure of one type of deck crane on ship, built the structure finite element model by finite element soft. With the calculate load and analysis load case, to get the stress result of main structure, and refer to the required of rules, estimated rationality of structure design. To known that it could advance design efficiency through structure intensity analysis by finite element method. 【keywords】Deck crane Finite element Intensity analysis引言船用甲板起重机主体结构包含与船体相接的圆筒、甲板起重机回转转台和布置变幅与起升滑轮的人字架结构;主要应用于船上物料、配备有抓斗和吊钩,可用于船舱和甲板上小量的货物装卸。

1000t起重船有限元强度分析王庆丰(江苏科技大学船舶与海洋工程学院,江苏镇江212003) 提 要 起重船由于其工作的特殊性,自身强度成为设计过程中的一个重点,以某1000t起重船为例,介绍了船体总体设计、结构设计及特点,利用MSC有限元软件对在不同工况作业下的船体、龙门架、千斤柱的强度进行了校核,指出了各部分的薄弱环节,并提出了加强措施,对优化起重船结构设计具有一定指导意义。

关键词 起重船 有限元 强度分析中图分类号 U661 文献标识码 A1 引言 起重船不仅是港口船舶装卸的重要工具,而且在港建水工作业、造船工程、桥梁建筑、水下救捞以及各种海洋工程中均具有广泛的用途。

起重船由于其自身的工作特点,总体受力大局部受力集中且分布不均,吊点高,因而对臂架结构,船体结构要求特别高。

应用大型结构软件对起重船结构进行有限元分析,优化结构设计是必须的。

以某1000t起重船为例,对其在不同工况下的船体、千斤柱及龙门架进行了有限元强度校核,指出了高应力分布区域,对优化起重船结构设计具有一定指导意义。

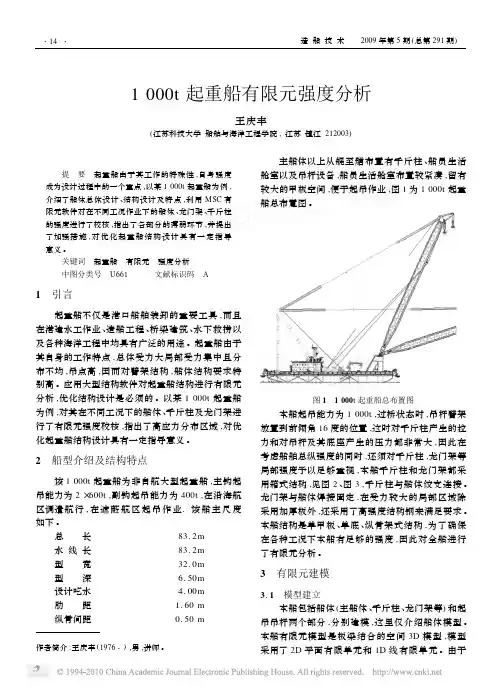

2 船型介绍及结构特点 该1000t起重船为非自航大型起重船,主钩起吊能力为2×600t,副钩起吊能力为400t,在沿海航区调遣航行,在遮蔽航区起吊作业.该船主尺度如下。

总 长 83.2m水线长83.2m型 宽32.0m型 深 6.50m设计吃水 4.00m肋 距 1.60m纵骨间距0.50m主船体以上从艉至艏布置有千斤柱、船员生活舱室以及吊杆设备,船员生活舱室布置较紧凑,留有较大的甲板空间,便于起吊作业,图1为1000t起重船总布置图。

图1 1000t起重船总布置图 本船起吊能力为1000t,过桥状态时,吊杆臂架放置到前倾角16度的位置,这时对千斤柱产生的拉力和对吊杆及其底座产生的压力都非常大,因此在考虑船舶总纵强度的同时,还须对千斤柱,龙门架等局部强度予以足够重视,本船千斤柱和龙门架都采用箱式结构,见图2、图3,千斤柱与船体绞支连接。

58m起重船有限元强度计算

近年来,随着我国船舶工业的飞速发展,起重船已经成为了国内外重要的海洋工程建设和海上运输领域中不可缺少的重要设备之一。

而随着起重船的运用范围不断扩大,各种需求因素的影响也越来越显著,其中强度计算就成了维持起重船正常运行的重要保障。

此次研究,我们将使用有限元强度计算方法,针对一款58m起重船进行强度计算。

根据起重船的结构部位特点,我们将以起重船的船体和吊臂为研究对象,通过建立其三维模型并对模型进行有限元网格划分,进行强度分析和计算。

首先,我们以起重船的船体为研究对象。

在建立船体模型时,考虑到船体应力和附加载荷对于船体的影响,我们在模型中加入了地震、离心力、平衡荷载和弯曲荷载等各种载荷因素。

我们利用ANSYS软件对模型进行有限元网格划分,通过计算船体模型的最大主应力和最大剪应力,来对其强度进行评估。

同时,在计算强度过程中,我们还对起重船的材料特性进行了分析和确认,并对其强度指标进行了评估。

通过对模型进行的强度计算,我们得到了船体在各种荷载作用下的应力和变形情况。

最后,在对58m起重船进行有限元强度计算的过程中,我们还应考虑到实际使用中可能出现的各种因素,比如海况、气候、使用状况等,以评估起重船在实际使用过程中的安全性、稳定性和耐用性等因素。

同时,我们还应结合国家有关航海法规标准,对58m起重船的设计和强度计算结果进行综合评估和比较,为起重船在实际使用中提供全方位的强度保障。

综上所述,有限元强度计算方法是一种计算起重船强度的重要手段,其可以对起重船的结构部件进行精确、定量的评估和分析,为起重船在实际使用中提供强有力的支持和保障。

船舶结构强度有限元计算分析中的技巧陈有芳、章伟星中国船级社北京科研所船舶结构强度有限元计算分析中的技巧Skills of Ship Structural Strength Analysis By FEM陈有芳、章伟星(中国船级社北京科研所)摘要:在对船舶结构进行有限元计算分析和评估中,一般采用的是舱段板梁模型,不可避免要面临应力的选取问题。

对于弯曲板单元,有限元计算输出的应力包括上下表面的应力,我们在评估中一般采用中面应力作为工作应力,中面应力应该是上下表面应力的平均,如果在实际操作中采用上下表面应力的平均的方法来得到中面应力,将比较麻烦,也不直观。

本文对在船舶结构有限元分析评估中采用中面应力作为工作应力的原理、方法以及如何在MSC.Patran中如何得到中面应力的技巧做一介绍,供船舶结构分析工程师参考使用。

并做了一些测试和分析。

关键词:船舶结构有限元强度中面应力 MSC.PatranAbstract: In analyzing and evaluating of ship structures by FEM, a plate-beam FE model within holds is generally used and it is unavoidable to solve how to select the stress used. For bending plate, the output stresses include the stresses of up-surface and lower-surface, but in ship structure strength analysis, the mid-surface stress is used as applied stress in general. As we know, the mid-surface stress is the average value of up-surface stress and the lower-surface stress. It is discommodious to obtain the mid-surface stress by the up-surface stress and lower-surface stress in practice. The paper introduces the theory and method of using the mid-surface stress as the applying stress in ship structure strength analysis, and the skills about how to obtain the mid-surface stress in MSC/PATRAN. Some tests and analysis have also been carried in this paper.Keys:Ship Structure Finite Element Strength Mid-surface Stress MSC.patran1 概述一般来讲,对承受面外压力的板进行强度校核时,应对板的上下表面应力进行校核,相应的强度标准也是对应的上下表面应力,这些均应该建立在能对板的应力精确计算的基础上。

船舶结构强度分析与优化方法船舶作为一种重要的水上交通工具,其结构强度直接关系到船舶的安全性、可靠性和使用寿命。

因此,对船舶结构强度进行准确的分析和有效的优化是船舶设计和建造过程中至关重要的环节。

船舶在航行过程中会受到各种外力的作用,如静水压力、波浪载荷、货物载荷、风载荷等。

这些外力会使船舶结构产生变形和应力,如果应力超过了材料的强度极限,就会导致结构的破坏,从而引发严重的安全事故。

因此,在船舶设计阶段,就需要对船舶结构的强度进行精确的分析,以确保船舶在各种工况下都能够安全可靠地运行。

船舶结构强度分析的方法主要有两种:传统的解析方法和现代的数值方法。

传统的解析方法主要是基于材料力学和结构力学的理论,通过简化船舶结构的几何形状和载荷分布,建立数学模型,求解结构的应力和变形。

这种方法虽然简单直观,但由于其对船舶结构和载荷的简化过于严重,往往难以准确地反映船舶结构的实际受力情况,因此在现代船舶设计中已经逐渐被淘汰。

现代的数值方法主要包括有限元法、边界元法和有限差分法等。

其中,有限元法是目前船舶结构强度分析中应用最为广泛的方法。

有限元法的基本思想是将连续的船舶结构离散成有限个单元,通过对单元的分析和组合,求解整个结构的应力和变形。

这种方法可以较为准确地模拟船舶结构的复杂几何形状和载荷分布,从而得到较为精确的分析结果。

在进行船舶结构强度分析时,首先需要建立船舶结构的有限元模型。

这包括对船舶结构进行几何建模、网格划分、材料属性定义和边界条件设置等。

几何建模是将船舶结构的实际形状转化为计算机能够识别的数学模型,网格划分是将几何模型离散成有限个单元,材料属性定义是确定船舶结构所用材料的力学性能参数,边界条件设置是模拟船舶结构在实际运行过程中的约束和载荷情况。

建立好有限元模型后,就可以通过有限元分析软件进行求解。

求解的结果包括结构的应力分布、变形情况和振动特性等。

通过对这些结果的分析,可以评估船舶结构的强度是否满足设计要求。

用于液化气船液罐吊装的结构化吊码分析发布时间:2023-01-15T05:15:31.083Z 来源:《工程管理前沿》2022年8月16期作者:王志龙林冬冬[导读] 随着全球市场对液化天然气(Liquefied Natural Gas,LNG)的需求不断增大,中国LNG海运市场步入高速发展的快车道。

LNG船的液灌是独立于船体的特殊构造,用于低温存储LNG。

王志龙林冬冬江南造船(集团)有限责任公司上海双希海事发展有限公司摘要:随着全球市场对液化天然气(Liquefied Natural Gas,LNG)的需求不断增大,中国LNG海运市场步入高速发展的快车道。

LNG船的液灌是独立于船体的特殊构造,用于低温存储LNG。

在船舶实际建造过程中,液罐多采用整体式吊装,有利于缩短船舶建造周期,提高工作效率和经济效益,但液灌整体结构尺寸大、质量大,安全吊装尤为重要。

液罐具有特殊的材质和功能,对液灌表面须敷设隔热层,而传统吊码布置方案使吊码的一定区域无法敷设,只能在液罐吊装结束、进行吊码切割打磨后方可局部补敷,不仅影响整体隔热效果,而且在切割吊码时需要火割,存在一定安全隐患,增加船坞周期。

基于液罐结构的特殊性,在工程实际中将液罐的吊码与止浮装置相结合,在止浮装置的主板和肘板上布置吊码孔,吊码孔两侧增加加厚腹板,形成结构化吊码,不仅起到止浮装置的作用,而且满足吊装要求。

为验证该类结构化吊码的吊装可行性,以实例进行有限元仿真模拟,对其进行分析。

关键词:液化气船;液罐吊装;结构化吊码引言C-Mn系低温钢是船级社规范中规定用于建造液化气体船船体结构的低温用钢。

93K超大型液化气船(Very Large Gas Carrier,VLGC)为全冷式液化气船,是国内某大型造船集团有限公司研制的一种高技术、高附加值船舶,主要运输液化石油气及液氨。

根据造船建造要求,结合英国劳氏船级社规范,湘潭钢铁集团有限公司(简称湘钢)研制了LRLTFH36(VL4-4LM36)碳锰低温钢。

58m起重船有限元强度计算有限元强度计算是一种利用有限元分析方法,对起重船进行结构强度分析和计算的技术手段。

在进行起重船的有限元强度计算时,需要考虑起重船的结构特点、荷载情况和材料性能等因素,通过有限元分析软件对其进行建模和模拟,最终获取起重船在各种工况下的应力、变形等参数,以评估其结构的安全性和可靠性。

一般来说,起重船的有限元强度计算主要包括以下几个步骤:1. 建立起重船的有限元模型。

首先需要对起重船的结构进行三维建模,包括船体、吊臂、支撑结构等部件。

然后根据实际情况给出结构的约束、荷载条件和材料性能参数等。

2. 进行静力分析。

在建立好有限元模型后,需要进行静力分析,计算起重船在不同工况下的受力情况,包括自重、载荷、风荷载、船体和吊臂的应力等。

3. 进行动力分析。

除了静力分析外,还需对起重船进行动力分析,考虑在船舶运行和吊重过程中产生的动态荷载,如风浪、潮流等。

通过动力分析得到起重船在吊重过程中的应力和变形等情况。

4. 计算与评估。

最后需要对所得到的计算结果进行分析和评估,判断起重船在各种工况下的结构安全性和可靠性,以确定其是否符合设计要求和规范要求。

起重船的有限元强度计算对于评估起重船的结构强度和安全性具有重要的意义。

通过有限元分析,可以较为精确地预测起重船受力情况和结构行为,为船舶设计和使用过程中的结构优化和改进提供依据。

有限元强度计算也有助于发现起重船在设计、制造和使用过程中可能存在的结构问题,及时进行修复和改进,以确保起重船在运行过程中的安全可靠。

通过有限元强度计算可以为起重船的结构设计提供参考和借鉴,促进船舶结构设计和研发水平的提高。

起重船的有限元强度计算是一项重要的技术手段,对于提高起重船的结构安全性、可靠性和经济性具有积极的意义。

通过合理、准确地进行有限元强度计算,可以为起重船的设计、制造和使用提供科学的依据,为船舶行业发展和船舶工程的进步做出积极贡献。

船舶有限元计算范文船舶有限元计算是一种用于分析船舶结构强度和刚度性能的计算方法。

它基于有限元理论和数值计算方法,通过将船舶结构划分为有限数量的单元,对每个单元进行力学计算,并考虑单元之间的相互作用,最终得到整体结构的应力和变形情况。

1.建立有限元模型:根据船体结构的实际几何尺寸和材料特性,将其离散成一系列有限元单元,如三角形或四边形等。

每个单元具有一定的材料特性和节点位置。

通常,规模较大的船舶模型会划分成数百万至数亿个单元,以确保模型的准确性。

2.确定边界条件:通过在船舶结构的边界处施加约束条件,如固定约束或位移约束,来限制模型的运动自由度。

这些约束条件是根据实际问题和分析需要确定的。

3.施加载荷:根据实际工况和使用环境,将相应的载荷施加到有限元模型上。

这些载荷可以是静态力、动态力、重力或液体压力等。

根据船舶的使用情况和荷载条件,可以进行多次加载,以模拟各种实际工况。

4.进行数值计算:使用数值计算方法,如有限元法、有限差分法或有限体积法等,对有限元模型进行计算。

在计算过程中,可以考虑诸如非线性材料行为、大变形、接触问题和材料破坏等复杂因素。

通过迭代求解结构的平衡状态,计算每个单元的应力和变形情况。

5.分析结果:通过分析计算结果,评估船体结构的强度和刚度性能。

可以确定结构的关键部位和薄弱环节,并进行结构优化设计。

此外,还可以进行疲劳分析、动力响应分析和安全性评估等。

然而,船舶有限元计算也存在一些挑战和限制。

首先,船舶结构通常非常复杂,包含许多几何形状和材料特性的变化,这增加了有限元模型的建立和计算的复杂性。

其次,大规模的有限元模型需要大量的计算资源和计算时间,所以在实际应用中需要合理选择模型和求解算法。

此外,由于材料特性的不确定性和模型简化的限制,船舶有限元计算结果可能存在一定的误差和不确定性。

总体而言,船舶有限元计算是一种重要的工程分析方法,可以为船舶结构的设计和评估提供有力的支持。

随着计算技术的不断发展和改进,船舶有限元计算在船舶工程领域将继续发挥重要的作用。

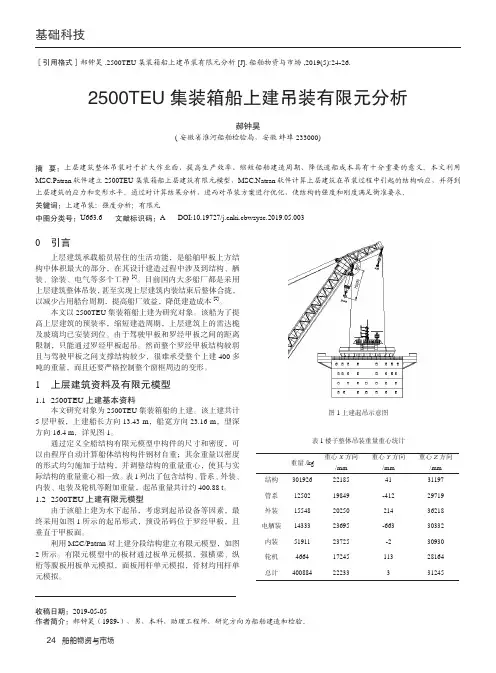

基础科技24 船舶物资与市场0 引言上层建筑承载船员居住的生活功能,是船舶甲板上方结构中体积最大的部分,在其设计建造过程中涉及到结构、舾装、涂装、电气等多个工种[1]。

目前国内大多船厂都是采用上层建筑整体吊装,甚至实现上层建筑内装结束后整体合拢,以减少占用船台周期,提高船厂效益,降低建造成本[2]。

本文以2500TEU 集装箱船上建为研究对象。

该船为了提高上层建筑的预装率,缩短建造周期,上层建筑上的雷达桅及玻璃均已安装到位。

由于驾驶甲板和罗经甲板之间的距离限制,只能通过罗经甲板起吊。

然而整个罗经甲板结构较弱且与驾驶甲板之间支撑结构较少,很难承受整个上建400多吨的重量,而且还要严格控制整个窗框周边的变形。

1 上层建筑资料及有限元模型1.1 2500TEU 上建基本资料本文研究对象为2500TEU 集装箱船的上建。

该上建共计5层甲板,上建船长方向13.43 m ,船宽方向23.16 m ,型深方向16.4 m ,详见图1。

通过定义全船结构有限元模型中构件的尺寸和密度,可以由程序自动计算船体结构构件钢材自重;其余重量以密度的形式均匀施加于结构,并调整结构的重量重心,使其与实际结构的重量重心相一致。

表1列出了包含结构、管系、外装、内装、电装及轮机等附加重量,起吊重量共计约400.88 t 。

1.2 2500TEU 上建有限元模型由于该船上建为水下起吊,考虑到起吊设备等因素,最终采用如图1所示的起吊形式,预设吊码位于罗经甲板,且垂直于甲板面。

利用MSC/Patran 对上建分段结构建立有限元模型,如图2所示。

有限元模型中的板材通过板单元模拟,强横梁、纵桁等腹板用板单元模拟,面板用杆单元模拟,骨材均用杆单元模拟。

2500TEU 集装箱船上建吊装有限元分析郝钟昊(安徽省淮河船舶检验局,安徽 蚌埠 233000)摘 要:上层建筑整体吊装对于扩大作业面、提高生产效率、缩短船舶建造周期、降低造船成本具有十分重要的意义。

58m起重船有限元强度计算

58m起重船是一种大型海洋工程装备,用于进行重物的起升和运输。

为了确保起重船在工作过程中的安全性和可靠性,需要进行有限元强度计算。

有限元强度计算是采用有限元方法,通过对起重船结构进行离散、建模和计算,得到结构在各种工作负荷下的应力和变形情况,从而判断结构的强度和刚度是否满足设计要求。

进行有限元强度计算需要根据起重船的设计图纸和规范要求,对船体结构进行建模。

将船体分为若干个有限元单元,利用有限元软件将其离散化,确定节点和单元的连接关系。

然后,根据起重船在工作中可能遇到的力学负荷,如船体自重、起重货物的重力、风载荷、浪载荷等,设置相应的载荷荷载条件。

根据计算结果对起重船结构进行优化设计。

如果计算结果显示某个部位的应力超过了允许的极限值,就需要对该部位进行优化处理,通常可以采用增加材料的厚度、加强连接节点、增加支撑等方式来提升结构的强度。

需要注意的是,在进行有限元强度计算时,除了考虑静力载荷外,还需要考虑船体在工作中可能遇到的动力载荷,如船体的加速度、速度变化等。

这些载荷都会对起重船结构产生影响,需要进行综合考虑和计算。

有限元强度计算是一种重要的工程计算方法,可以评估起重船结构的强度和可靠性,为起重船的设计和制造提供科学依据。

通过优化设计,可以确保起重船在各种工作条件下都能够满足安全和可靠的要求。

上层建筑整体吊装方案设计摘要:随着船厂造船设备不断更新,起重能力不断提高,现在使得分割的上层结构越来越大,上层建筑的平均重量也在不断提高,许多造船厂都采用了整体吊装方法来提高吊装的上层结构。

上部结构的重量可以随起重能力的提高而提高,但提升会产生较大的变形。

本文主要研究典型船体上部结构的整体提升,并确定船体上部结构整体提升计划,有效地控制变形。

关键词:上层建筑;整体吊装1前言船舶上层结构是船舶最大、最重要的导航和生活模块。

它是最先进的通信和导航系统、无线电控制、电子导体、居住住宿、餐饮、娱乐、卫生保健等,是一个非常挑剔、重要的模块,它可以为机组人员提供好的休息,对船舶的安全航行起到了一定的作用,因此对上层建筑业的施工工艺要求很高。

重量大、刚性小的上层建筑,使得上层建筑的整体提升变得更加困难,因此提升方案的合理设计和上层结构是必须进行有限元强度分析,是吊装完成的重要依据。

2设计原则上部结构整体吊装方案的设计如下:(1)确保整个吊装过程的结构不损坏;(2)确保最大的拟合和结构完整性,不损坏的结构和舾装件;3方案设计3.1提升方案的选择根据结构的完备性,确定了结构的重量、重心和结构的重量、重心和结构的结构,选择了吊装的位置。

同时,选址也要考虑材料成本、施工成本和施工方便。

整体提升计划有三个主要选择:(1)吊装布置安排在敞开式甲板的牢固框架区域内。

这种安排需要在吊装区甲板和甲板下的正常肋板上加厚。

为了保证吊装能够有效地进行到下甲板上,减少结构梁的弯曲变形,需要在提升位置上得到支撑。

通过在甲板上有效的拉伸传递,保证了力的均匀性,减小了结构的变形,达到了整体提升的目的。

(2)前后壁面悬挂布置。

根据桥面结构和套管之前以及之后,墙上的特点是有效使用甲板,前后壁板可以悬挂,装饰形式和壁板进行焊接,脱扣架挂行,对应在甲板上做了必要的加强。

这种排列可以有效地确保张力沿前后壁面延伸。

但这种设置影响了桥梁甲板上的防波堤的安装,无法保证结构的完整性。

58m起重船有限元强度计算

起重船(Craneship)是以特定设备与专家知识为标准行业工程师从事结构设计、施工专业设备之一。

起重船设计涉及起重机械应力学有限元分析,它是结构设计和施工任务中最重要的部分,是确保起重船安全和可靠运行的关键因素。

起重机械应力学有限元分析将有限元计算机模拟技术应用于工程结构的计算机模拟。

它利用有限元理论和算法,通过分析工程结构的系统模型,模拟实际情况,可以提供起重船的应力、变形和位移的计算结果。

通过采用有限元方法,可以准确的获取起重船结构的受力状况,为起重船结构的调整和安全发挥作用。

从而是确定起重船结构合理强度等级的重要手段。

在计算中,起重船有限元强度计算需要考虑以下几个方面:

1、受力条件:考虑桥腿承载及腹板弯曲等受力条件,以及结构形式、尺寸,和组成成分的能力与结构受力的适应性;

2、材料性能:计算时需要考虑各种材料的特性,以恰当的方法使计算结果与实际情况相适应;

3、有关程序:有力学分析需要正确地选择和实施弯矩分布等计算过程;

4、外部载荷:考虑桥腿起动器限位装置、运输限位装置、塔腿支撑等载荷;

起重船有限元强度计算是一项复杂的工作,它要求工程师们的专业知识和技能都得到充分的运用。

起重船有限元强度计算结果将为规划和实施整个工程的有效性和可靠性提供参考。

基于有限元的吊梁分析王 乐,王雅彬(台海玛努尔核电设备股份有限公司,山东 烟台 264003)摘 要:吊梁形状具有不规则性,使用传统方法设计并进行强度分析会存在较大误差。

随着计算机软件的推广应用,可以通过吊梁图形的初步绘制,利用ANSYS有限元分析软件对吊梁建立三维有限元模型,通过加载荷载和添加边界条件,对吊梁进行有限元分析,然后对吊梁应力集中区域进行完善,提高吊梁使用的安全,可靠性。

通过某工程案例的实际情况,对有限元吊梁应用的优化效果进行分析。

关键词:吊梁设计;有限元分析;结构优化中图分类号:TH21 文献标识码:A 文章编号:1002-5065(2018)06-0250-2Analysis of hanging beam based on finite element methodWANG Le,WANG Ya-bin(Taihai Manoir nuclear power equipment Limited by Share Ltd,Yantai 264003,China)Abstract: The shape of hanging beam is irregular, and the traditional method is used to design and carry out strength analysis. With the popularization and application of computer software, can through the preliminary drawing hanging beam pattern, using the ANSYS finite element analysis software for crane Liang Jianli three-dimensional model, through the computation load and boundary conditions, the cases of artifacts of crane beam finite element analysis, and then to improve the stress concentration area, improve the safety of using crane beam reliability. Through the actual situation of a project case, the optimization effect of the finite element suspension beam is analyzed.Keywords: hanging beam design; Finite element analysis; Structure optimization吊梁作为工程建设中重要的起重设备,在现代化各行业的建设应用十分广泛。

船舶结构强度分析及优化概述船舶在海上航行时需要面对各种自然环境和工作负荷,因此船舶结构强度的分析和优化显得非常重要。

船舶结构强度分析是通过计算分析和试验方法对船体结构进行强度验算,以判断船体是否满足各种安全标准。

而船舶结构优化则是指通过减轻船体自重和强化重要结构部位的方法,提高船体结构的承载能力。

本文将分别从船舶结构强度分析和优化两个方面详细介绍相关内容。

一、船舶结构强度分析船舶结构强度分析主要包括板材强度分析、结构件强度分析、细部强度分析等。

其中,板材强度分析是指通过计算确定船舶板材的破坏强度,从而判断板材是否满足承载要求。

结构件强度分析则是通过计算和试验确定船舶主要结构件的承载能力,包括龙骨、牛腿等。

细部强度分析则是对船舶细节部位进行验算,保证细部区域不会对船舶整体结构产生影响。

在进行船舶结构强度分析时,需要考虑以下因素:1.载荷类型航行时,船舶需要面对各种不同类型的载荷,包括海浪、风浪、货船载货重量、船员人数等。

通过考虑各种载荷类型的影响,确定船舶各部位的强度计算公式。

2.材料性能船舶的材料性能对其结构强度有着决定性的影响。

因此,在进行结构强度计算时需要考虑其材料性能,包括板材强度、结构件强度、船壳材料等。

3.船舶设计参数船舶的设计参数是决定船舶结构形式和强度的重要因素。

因此在进行结构强度计算时,需要考虑船舶设计参数对结构强度的影响。

二、船舶结构优化船舶结构优化旨在降低船舶自重,增强重要结构部位的承载能力,从而提升船体结构的强度性能和经济性能。

船舶结构优化主要包括以下方面。

1.材料优化选择高强度轻质材料既可以减轻船体自重,又可以提高船体结构承载能力。

船体所采用的材料应能够满足船体的功能要求,但同时也要具有合理的价格。

2.结构形式优化通过改变船舶结构形式,可以实现船体强度优化。

例如通过改变船壳形状或者布局,增加耐波性和航空性能,减小波浪的影响同时增加船体安全性。

3.细节优化对船舶细节进行优化也是提高船体结构强度的重要方法。

第28卷第6期 2011年l2月 江苏船舶

JIANGSU SHIP Vo1.28 No.6

Dec.2O1l

液化气船上层建筑整体吊装有限元强度分析 郭 维 (江苏现代造船技术有限公司,江苏镇江212003)

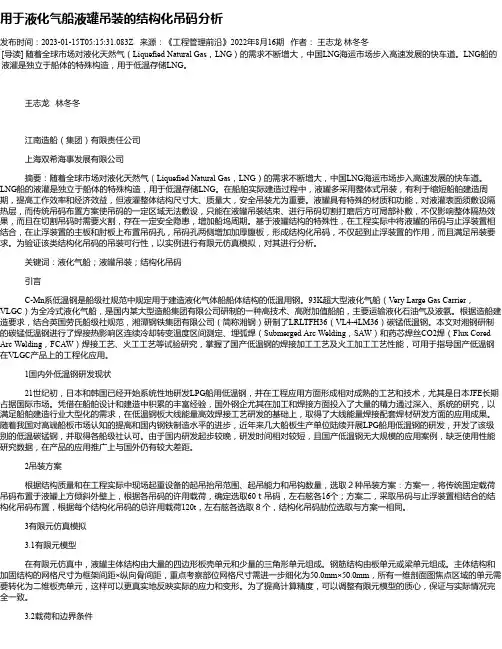

摘要:以12 000 m 液化气船的上层建筑为例,对上层建筑在吊装过程中的吊点选择、吊耳形式的设计和上层 建筑的变形控制进行有限元计算分析,根据计算结果对船体局部的结构、材料规格和制作安装工艺进行调整,以 确保吊装的安全性。 关键词:整体吊装;上层建筑;吊耳;有限元 中图分类号:U663.6 文献标识码:B

O 引言 作为清洁能源之一的液化石油气(简称LPG) 在我国有相当大的市场,需求快速增长。我国LPG 年消费量由20世纪90年代初的约250万t增至 2004年的2 012万t,已成为继美国、日本之后世界 第3大LPG消费国。 LPG船主要用来运输以丙烷和丁烷为主要成分 的石油碳氢化合物,也包括丙烯和丁烯及其他一些 化工产品,近年来乙烯和氨也列入其运输范围。 LPG船因其特殊用途而产生了多方面的特殊要求, 因而其建造难度大,是代表当今世界造船技术水平 的高技术、高附加值船舶。而上层建筑整体吊装方 案,是提高上层建筑区域的预舾装率,缩短船舶的船 台建造、系泊试验周期的较有效的方法之一,但实际 建造时却有一定难度。通常船舶在详细设计前是不 考虑建造方案的,因此,上层建筑的强度是按照普通 设计来确定的。在实际建造中,根据其基本条件进 行必要的强度计算,就显得非常重要。计算时要考 虑起重能力以及安全系数,吊点的选择、吊耳的形 式、吊点区域的结构加强、吊装定位装置的设置等。

1结构说明及有限元模型 1.1结构说明 12 000 m 液化气船为单甲板、球艏、方尾、尾机 型,柴油机驱动单螺旋桨的半冷半压式液化石油气 运输船。其总长为138 m,型宽为21.6 m,型深为 11.9 m。该船甲板室共有6层,自上而下分别为:罗 经甲板及其下围壁、驾驶甲板及其下围壁、D甲板及 其下围壁、C甲板及其下围壁、B甲板及其下围壁、A 甲板及其下围壁。整个上层建筑长为27.61 m、宽 21.7 m(包括翼桥)、高为16.9 m。上层建筑各层甲 板采用横骨架式。12 000 m。液化气船总布置图如 图1所示,上层建筑中纵剖面图如图2所示。

1.2有限元模型及边界条件 图1 12 000 m 液化气船总布置图 收稿日期:2011—09—05 作者简介:郭维(1976一),女,工程师,主要从事船舶生产没计工作。 坐标系统采用右手坐标系,原点O位于FrO A 甲板与船舶中心线相交处,x轴向船艏为正方向,z 轴向上为正方向,Y轴向左舷侧为正方向。 第6期 郭维:液化气船上层建筑整体吊装有限元强度分析 采用三维有限元模型,模型范围选取为该船上 层建筑整体吊装模型,模型的纵向范围从Fr3+250 mm至Fr42+410 mm;横向范围为整个上层建筑宽 度;垂向范围为A甲板下围壁到罗经甲板。有限元 模型示意图如图3所示。

l7 驾驶 D甲板 C甲板 B甲板 A甲板 ●’’ .【.. 艉楼呼 rrr I I【 主甲板 图2上层建筑中纵剖面图 板 板

对吊码。 (2)上层建筑整体吊装按840 t总重进行,平均 每个吊点受力140 t。 (3)由=F使用吊梁进行吊装,每个吊点只能设 置4根钢丝绳。设计计算时需按每个吊点140 t,每 根钢丝绳(每个吊点)35 t考虑。 1.3.3 吊码的形式及结构加强 考虑到吊码附近结构的受力情况,需要对吊点 区域进行局部加强,力求简单可靠,以确保吊点受力 能够有效传递。本船采用永久性的船体结构加强形 式,在吊点区域加厚相关围壁板,并增设若干加强 板 筋。吊环及结构加强示意图如图4所示。

图3有限元模型示意图 边界条件: (1)吊装前(工况LC1):A甲板下围壁下端位 移和转角完全刚性约束。 (2)吊装过程中(工况LC2):在有限元模型中 约束处理采用D甲板Frl8围壁上缘约束X、Y、z三 方向位移,左舷驾驶甲板(距中9 250 mm处)上缘 约束X、Y、z三方向的位移,右舷驾驶甲板(距中 9 250 mm处)上缘约束x、z方向的位移,D甲板靠 近吊码的边缘约束x、Y、Z三方向的位移。 1.3吊装方案 1.3.1重量、重心等基本情况 重量、重心等基本情况见表1。 表1重量、重心基本情况

重量 重心位置x 重心位置Y 重心位置Z 参数 /t /m /m

实际结构 5.5 (含舾装) 7oo Fr25 0 (距A甲板)

有限元模型 355.4 Fr25+0.400 0.133 6 5.oo5

(钢结构) (距A甲板)

1.3.2吊点位置设置 (1)本船上层建筑整体吊装吊码布置在上层建 筑围壁加厚板延伸部分及D甲板上。D甲板Frl8 围壁、驾驶甲板(距中9 250 mm)、D甲板上共布置3

i@ ⑨i@I④i n甲煽、 J-j 1 距基线26 350m \笙塑里

I l l 1 l l l I I P 1 _r I l

l l l J I C甲板

: ^— ^— ^ /一 ^几/ ̄、

图4吊环及结构加强示意图 1.3.4吊装工况 考虑上层建筑结构的响应主要是由于结构的重 量载荷引起的,因此需要分析吊装前的结构响应及 吊装时结构的响应,进而确定由于吊装所引起的结 构的响应。计算步骤如下: (1)工况LC1:吊装前的结构响应。 (2)工况LC2:吊装时的结构响应。 (3)吊装引起的响应=吊装时结构的响应一吊 装前的结构响应。 1.4计算工况及载荷 (1)吊装前(LC1):惯性载荷口 :一g(重力加 速度)=一9.8 kgm/s ,其余方向为0。 (2)吊装过程中(LC2):吊装过程中考虑其冲击 载荷的影响在计算吊装时的惯性载荷,在垂直方向 取n2=1.1g:一10.78 kgm/s ,其余方向为0。

2 计算结果 2.1应力值及位移值汇总 吊装引起的上层建筑结构应力值、位移值分别 见表2、表3, 上述计算表明,该船上层建筑在吊装前结构的 应力最大值出现在驾驶甲板的船中ID围壁处,其值 12 江苏船舶 第28卷 为48 MPa,小于屈服极限 ;吊装过程中结构的应 力最大值出现在D甲板上对应吊耳的下端位置,其 值为214 MPa,小于 ,结构强度满足要求。 该船上层建筑在吊装前结构的绝对最大位移为 14.6 mm,位置在B甲板F l+280 mm边缘处;吊 装过程中结构的绝对最大位移为29.2 mm,位置在 A甲板Fr3+250 mm边缘处。 由吊装引起的结构相对应力水平为166 MPa, 出现在D甲板上吊耳下缘加强筋位置;引起各甲 板、围壁的最大相对位移为14.6 mm,出现在A甲 板Fr3+250 mm边缘处。该处为自由端,需采取临 时加强。 2.2 吊装时应力云图、位移云图 吊装时应力云图和位移云图见图5、图6。 表2 吊装引起的上层建筑结构应力值

应力/NPa 吊装引起的最大 结构构件 吊装引起的 应力值所在位置 吊装前应力 吊装时应力 最大应力值

罗经甲板 甲板 5.72 13.1 7.38 距中3 500 mm处 及其下围壁 21.6 22.6 l Fr25围壁开口处 围壁

驾驶甲板 甲板 48 50.4 2.4 I』】附近 及其下围壁 43.1 65.9 22.8 Fr4O、距中9 250 mm围壁与驾驶甲板接触处 围壁

甲板

D甲板及 甲板 44.6 214 169.4 D甲板上吊耳下缘加强筋位置 其下围壁 围壁 38.8 48 9.2 Fr31围壁开口与C甲板接触处

C甲板及 甲板 46.1 55.8 9.7 连接D甲板与C甲板的临时加强柱子处 其下围壁 围壁 34.9 40 5.1 Fr31围壁开口处

B甲板及 甲板 40.2 47.9 7.7 连接C甲板与B甲板的I临时加强柱子处 其下围壁 围壁 36.3 37.7 1.4 Fr31围壁开口处

A甲板及 甲板 33.3 42.4 9.1 LP0附近 其下围壁 31 62.2 3】.2 Fr7围壁开口 围壁

上层建筑汇总 应力最大值 48 214 l66 D甲板上吊耳下缘加强筋位置

表3 吊装引起的上层建筑结构位移值 位移/mm 吊装引起的最大 结构构件 吊装引起的 位移值所在位置 吊装前位移 吊装时位移 最大移位值

罗经甲板 甲板 1.65 2.59 0.94 Fr37附近 及其下围壁 围壁 1.09 1.57 0.48 Fr31附近

驾驶甲板 甲板 5.12 5.94 O.82 Fr35附近 及其下围壁 0.755 1.59 0.835 Fr31附近 围壁

● D甲板及 甲板 5.53 6.19 O.66 Fr35附近

其下围壁 1.13 1.6 0.47 Fr31附近 围壁

C甲板及 甲板 14.2 16 1.8 C甲板Fr3+300 mill附近 其下围壁 围壁 0.903 1.61 0.707 Fr31

B甲板及 甲板 14.6 16.7 2.1 B甲板Fr41+280 mm边缘处 其下围壁 围壁 1.71 2.53 O.82 FI40开U处

A甲板及 甲板 11.4 29.2 17.8 A甲板Fr3+250 mm边缘处 其下围壁 围壁 0.937 13.3 l2.363 距中8 500 mm处

上层建筑汇总 位移最大值 11.4 29.2 17.8 A甲板Fr3+250 mm边缘处

2.3 吊码的强度分析 168 MPa,满足结构强度要求。 经分析,吊码局部应力集中区域的应力水平为