汽车座椅静强度特性的有限元分析

- 格式:pdf

- 大小:423.85 KB

- 文档页数:3

汽车座椅头枕强制性试验影响因素分析发布时间:2021-07-08T07:33:38.938Z 来源:《中国科技人才》2021年第11期作者:王月刘于[导读] 座椅是汽车上与乘员接触最为紧密的零部件之一,能够为乘员提供舒适的驾乘感受,更为重要的是保证车辆行驶过程中或遭遇事故时车内乘员的安全,最大限度减少乘员所受到的伤害"。

诺博汽车系统有限公司河北省保定市 071000摘要:汽车座椅是乘员约束系统的至关重要的组成部分,起到保障乘员安全性和舒适性方面的重要作用。

伴随着汽车技术的迅速发展以及人们对汽车性能需求的不断提升,从而对汽车座椅的要求也在不断增加。

座椅及头枕主要作用是为乘员提供舒适的乘坐环境、支撑乘员重心。

与此同时,在车辆发生事故时候,可以防止乘员受到伤害或者把伤害降到最低。

所以,汽车座椅以及头枕性能的质量好坏可以直接影响到车内乘员在发生碰撞事故过程中的人的安全。

所以,汽车座椅及头枕性能- -直是国家重点要求的强制性检验项目,当下国际社会都建立了相应的标准法律法规去保障其稳定性和安全性。

关键词:汽车座椅头枕;强制性试验;影响因素引言:座椅是汽车上与乘员接触最为紧密的零部件之一,能够为乘员提供舒适的驾乘感受,更为重要的是保证车辆行驶过程中或遭遇事故时车内乘员的安全,最大限度减少乘员所受到的伤害"。

特别是座椅头枕,除了提供乘员头枕支撑,减缓乘员乘坐疲劳外,在车辆发生碰撞时,可以有效减轻乘员颈椎受到的损伤,对于保护乘员头部和颈部的安全起着至关重要的作用。

因此,座椅头枕作为重要的安全部件,国家认监委规定对座椅头枕实行强制性检验。

目前针对座椅头枕的国家标准主要有GB1 5083-2006《汽车座椅、座椅固定装置及头枕强度要求和试验方法》、CB11550-2009《汽车座椅头枕强度要求和试验方法》。

这两个标准中,除了对头枕的外观和尺寸的要求外,主要的两项试验为头枕静态强度试验和头枕能量吸收性试验,目的在于考察头枕在受到人体头部冲击时,对乘员头部保护效果以及对座椅结构,调节和锁止功能的影响,是评价头枕安全性能的最基本要求[”。

基于ansys多功能座椅的静力学分析

近年来,随着社会发展,人们的生活大大的改善了。

以座椅、沙发为象征的家具也出

现了很多新的变化,比如多功能座椅。

该座椅主要采用了ansys软件进行强度分析。

ANSYS是世界上最大的有限元分析软件和多物理场仿真解决方案,它可以模拟各种物理场

并快速计算复杂模型中的应力、弹性属性等各种物理量。

ansys做多功能座椅静力学分析时,旨在确定座椅静止状态下的材料及结构的强度和

可以承受的最大负荷。

通过有限元法,建立座椅模型,采用随机边界条件,确定座椅的结

构特性,从而更好的优化设计。

从而确保多功能座椅的质量,并提高使用的安全性;同时

可以进行材料实验,以提高使用寿命。

在开展ansys对多功能座椅静力学分析之前,要先定义无量纲化所需要考虑的参数,

如外力、布局参数、操作参数等。

采取有限元法,最大程度的还原模型,考虑结构的材料

性能,得出准确结果。

使用有限元分析的理论,可以做出完整的模型,如固定地方的长度、宽度、高度,确定刚度和强度要求,然后结合结构弹性模量、弹性膨胀系数及各种材料性

能参数,得出正确的模型参数。

最后,通过将有限元分析与一些施加荷载及其考虑材料性能结合起来,可以分析出测

试物体在恒定荷载下是否能够处于安全状态,也就是求出安全荷载下的应力和应变情况,

从而简单的进行安全性的验证。

总的来说,ansys强度分析可以帮助多功能座椅的设计者有效的得出多功能座椅的静

力性能又快又准,而且能有效的保证多功能座椅的安全使用,使其质量更加的安全,使用

性能更加的稳定,从而满足客户的需求。

汽车座椅静强度试验综述

汽车座椅静强度试验是汽车座椅安全性能测试的重要环节之一。

该试

验旨在评估汽车座椅在静态负载下的强度和稳定性,以确保座椅在车

辆发生碰撞时能够保护乘客的安全。

汽车座椅静强度试验通常包括以下几个方面的测试:

1.座椅静态负载测试:该测试旨在评估座椅在静态负载下的强度和稳定性。

测试时,将座椅放置在一个特定的测试平台上,并施加一定的静

态负载,以模拟乘客在座椅上的重量。

测试结束后,评估座椅是否出

现变形、破裂或其他损坏情况。

2.座椅静态回弹测试:该测试旨在评估座椅在静态负载下的回弹性能。

测试时,将座椅放置在一个特定的测试平台上,并施加一定的静态负载,然后移除负载并观察座椅的回弹情况。

测试结束后,评估座椅是

否能够回弹到原来的形状。

3.座椅静态稳定性测试:该测试旨在评估座椅在静态负载下的稳定性能。

测试时,将座椅放置在一个特定的测试平台上,并施加一定的静态负载,然后观察座椅是否出现倾斜或其他不稳定情况。

测试结束后,评

估座椅是否能够保持稳定。

4.座椅静态强度测试:该测试旨在评估座椅在静态负载下的强度性能。

测试时,将座椅放置在一个特定的测试平台上,并施加一定的静态负载,然后观察座椅是否出现破裂或其他损坏情况。

测试结束后,评估座椅是否能够承受静态负载。

总的来说,汽车座椅静强度试验是评估汽车座椅安全性能的重要手段之一。

通过该试验,可以评估座椅在静态负载下的强度、稳定性和回弹性能,以确保座椅在车辆发生碰撞时能够保护乘客的安全。

第一作者:严莉,女,1980年生,工程师,现从事车辆有限元分析仿真工作。

3 计算结果分析

3.1 移动后移量的确定

相对R点产生向后373 Nm力矩的初始作用力作用在假背上

图3 移动后移量计算结果

图4 座椅骨架应力图5 座框弯管局部应力

图2 座椅有限元模型

4 优化设计

座椅弯管以及头枕弯管强度不够,有可能是其自身强度不. All Rights Reserved.

图6 座椅静力有限元模型

通过观察座椅骨架应力分布,发现在头枕弯管、座框大弯

管、靠背边板以及调角器上板处的应力较大,故将它们的厚度作

图8 优化后座椅骨架应力

5 结束语

图7 各变量对优化目标影响程度

从图7可以看出,头枕弯管(图中绿色线条)、座框大弯管。

应用Hypermesh软件进行汽车座椅强度及碰撞仿真分析随着汽车工业现代化技术的发展,汽车广泛的进入人们生活中,而汽车座椅做为与人体直接接触的部件,其舒适性和安全性的重要程度是不言而喻的。

本文应用Hypermesh软件对汽车座椅静强度及碰撞及逆行有限元仿真分析,以供参考。

标签:汽车座椅;强度;碰撞;有限元仿真分析引言近年来,随着汽车保有量的增加,汽车道路交通事故呈逐年上升趋势。

在这些事故中,座椅作为减少损伤的安全部件对乘员起到了决定性的保护作用,使其成为汽车安全性研究中的重要部件。

采用有限元仿真技术,对座椅靠背进行静强度以及碰撞冲击强度分析,可减少开发过程中设计、试验、分析和评价循环的成本,缩短研究时间。

GB15083-2006标准中要求:当座椅处于制造厂所规定的正常使用位置时,构成行李舱的座椅靠背或头枕应具有足够的强度以保护乘员不因行李的前移而受到伤害。

试验的过程中及试验后,如果座椅及其锁止装置仍保持在原位置,则认为满足此要求。

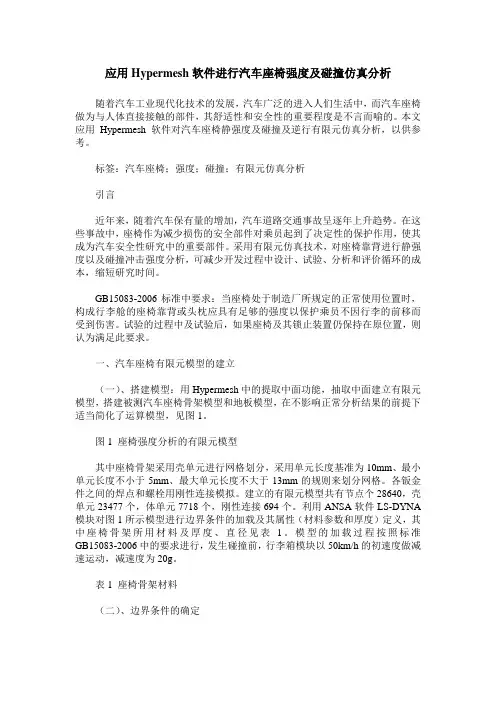

一、汽车座椅有限元模型的建立(一)、搭建模型:用Hypermesh中的提取中面功能,抽取中面建立有限元模型,搭建被测汽车座椅骨架模型和地板模型,在不影响正常分析结果的前提下适当简化了运算模型,见图1。

图1 座椅强度分析的有限元模型其中座椅骨架采用壳单元进行网格划分,采用单元长度基准为10mm、最小单元长度不小于5mm、最大单元长度不大于13mm的规则来划分网格。

各钣金件之间的焊点和螺栓用刚性连接模拟。

建立的有限元模型共有节点个28640,壳单元23477个,体单元7718个,刚性连接694个。

利用ANSA软件LS-DYNA 模块对图1所示模型进行边界条件的加载及其属性(材料参数和厚度)定义,其中座椅骨架所用材料及厚度、直径见表1。

模型的加载过程按照标准GB15083-2006中的要求进行,发生碰撞前,行李箱模块以50km/h的初速度做减速运动,减速度为20g。

表1 座椅骨架材料(二)、边界条件的确定在进行座椅强度分析时,根据座椅与车身地板的连接形式和安装位置,在座椅骨架中锁柄连接处以及靠背与车身地面的铰接处施加约束。

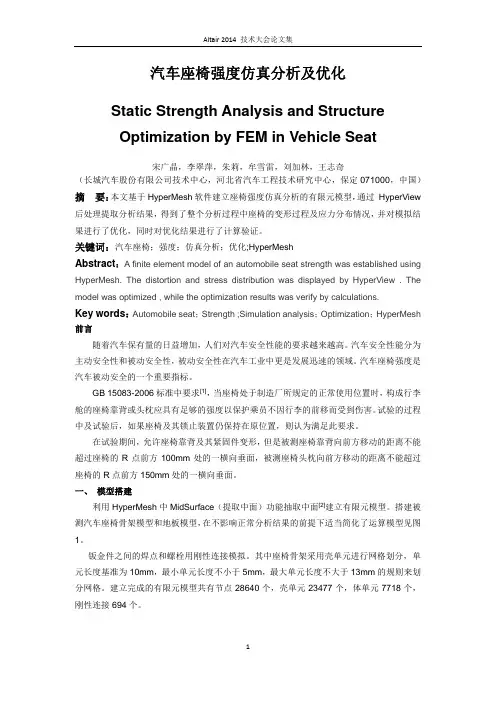

汽车座椅强度仿真分析及优化Static Strength Analysis and StructureOptimization by FEM in Vehicle Seat宋广晶,李翠萍,朱莉,牟雪雷,刘加林,王志奇(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000,中国)摘要:本文基于HyperMesh软件建立座椅强度仿真分析的有限元模型,通过 HyperView 后处理提取分析结果,得到了整个分析过程中座椅的变形过程及应力分布情况,并对模拟结果进行了优化,同时对优化结果进行了计算验证。

关键词:汽车座椅;强度;仿真分析;优化;HyperMeshAbstract:A finite element model of an automobile seat strength was established using HyperMesh. The distortion and stress distribution was displayed by HyperView . The model was optimized , while the optimization results was verify by calculations.Key words:Automobile seat;Strength ;Simulation analysis;Optimization;HyperMesh 前言随着汽车保有量的日益增加,人们对汽车安全性能的要求越来越高。

汽车安全性能分为主动安全性和被动安全性,被动安全性在汽车工业中更是发展迅速的领域。

汽车座椅强度是汽车被动安全的一个重要指标。

GB 15083-2006标准中要求[1],当座椅处于制造厂所规定的正常使用位置时,构成行李舱的座椅靠背或头枕应具有足够的强度以保护乘员不因行李的前移而受到伤害。

试验的过程中及试验后,如果座椅及其锁止装置仍保持在原位置,则认为满足此要求。

Internal Combustion Engine &Parts0引言中国汽车工业发展迅速,产销量不断增加。

中国汽车工业协会报告指出,2017年全球汽车销售总量突破9000万辆,中国占了总销量的四分之一[1]。

座椅作为汽车的重要零配件,为司乘人员提供便于操作、舒适安全的驾驶和乘坐位置。

对部分轿车来说,座椅比变速箱、底盘和车身都要昂贵[2-4]。

汽车座椅的设计与整车的设计密切相关[5]。

座椅的强度主要由骨架提供,从安全角度考虑,骨架必须具有足够的强度,但若强度过高,会造成不必要的成本浪费[6]。

在现代座椅骨架设计中,传统的材料力学计算方法和现代CAE 分析方法,均能较精确的计算出座椅的实际强度,从而使座椅设计更合理和经济[7]。

本文对某型汽车单边角调式驾驶员座椅骨架进行设计,用有限元方法分析座椅骨架及零部件受力和运动情况,根据分析结果对骨架设计和零部件布局进行优化,以满足国家标准强度要求并具较好经济性。

1座椅骨架设计1.1靠背骨架设计靠背骨架的作用是将乘客的身体约束在固定位置,在汽车转弯时通过靠背两侧限制乘客左右晃动,碰撞时保护住乘客上身。

作为座椅总成的一个关键零件,性能直接影响座椅总成强度、刚度、稳定性。

常用的有管框式、管钣复合式、全钣金式骨架,本设计中座椅对强度没有特殊要求,选用易制度、成本低的管框式靠背骨架。

骨架选用材料见表1。

在CATIA 环境下建立三维实体模型,对靠背钢管进行简单工况下的CAE 分析。

分析后得到应力图1和位移图2,图中偏红色区域代表应力较大或位移较大。

靠背钢管最大位移在上端,为14.753mm 。

靠背骨架上端整体位移较大,且下端应力较大受力状态不理想。

故将______________________________基金项目:湖南省自然科学基金(2018JJ4059)。

作者简介:曾华(1995-),男,湖南常德人,硕士研究生,主要研究方向为机械产品力学性能的数值分析方法;刘静(1995-),女,江苏南通人,硕士研究生,主要研究方向为机械产品力学性能的数值分析方法。

座椅骨架强度分析及零部件设计优化引言汽车座椅属于汽车的基本装置,是汽车的重要安全部件,其主要作用是为乘员提供支撑、确定乘员位置,提供乘员驾乘舒适性以及保护乘员不受伤害。

随着汽车行业竞争日趋激烈,如何在保证安全等级不降的前提下,对产品结构优化,进行成本控制是当前很多主机厂研究的重要课题之一。

座椅的安全性主要取决于骨架强度;座椅骨架是由靠背骨架和坐垫骨架及核心件三部分组成,并由安装支脚通过螺栓固定在车身横梁上;其中座椅的核心件一般包括角调器总成、高调器总成和滑轨总成等,这些核心件一般是由专业厂家设计制造,产品质量一致性和通用性较高。

座椅靠背骨架总成是一般是由钢管框架、左右角调器总成(角调上下连接板和角调器核心件)、侧面支撑钢丝以及靠背弹簧等组成,如图1所示。

中高端车型一般采用冲压件框架替代钢管框架结构。

当前市场上A0级以下的车型成本压力巨大,经市场调查62款A0级以下车型低配前座椅骨架,其中单边角调骨架43款,约占70%;可见单边角调座椅骨架是A0级以下车型主流配置。

图1本文以某单边角调式座椅靠背骨架为例,用有限元方法分析座椅骨架及零部件受力情况,并与试验结果对比;参照有限元分析与试验结果对比,对零部件进行设计优化,以满足设计要求。

1、有限元分析工况与试验方法差异对比1.1 金属材料耐久性与静强度关系就钢材而言,当其承受正、负相等的交变应力时,其疲劳强度(材料承受的最大应力值)随材料可以承受的交变次数的增加而减小,如图2所示;当可以承受的交变次数达到107次以上时,疲劳强度就变成了一个固定值,称其为持久极限。

持久极限一般只有静强度的40%~50%,当应力低于持久极限时,材料具有无限寿命。

图2 金属材料S-N曲线图因此可以通过FEA,模拟静强度试验,考察骨架应力变化趋势是否与试验结果保持一致。

以此为依据,进而对结构进行优化,比对优化前后的分析结果,考量结构优化是否合理有效。

1.2 有限元分析工况与试验方法差异对比试验方法:将座椅按照设计位置固定在试验台架上,在座椅靠背顶端中间位置,沿垂直于假人躯干线方向,相对于“H”点施加指定的力矩,并加卸载循环指定次数。

基于ansys多功能座椅的静力学分析静力学是工程中的一个重要的课程,其中的内容有力学、流体力学等。

在应用工程中,许多设备和机械结构都需要充分利用静力学原理来设计,以及进行系统的分析。

本文从实际应用出发,介绍了ANSYS 多功能座椅的分析方法。

多功能座椅是一种新型的机械座椅,使用者可以坐在座椅上,以便调整设备的对比度、角度、高度等参数。

本文旨在使用ANSYS有限元分析软件,对多功能座椅进行静力学分析,得出多功能座椅的力学特性和结构稳定性。

首先,本文采用有限元分析方法搭建了多功能座椅的数学模型。

在模型的建立上,本文考虑了多功能座椅的各种物理参数,如材料密度、弹性模量及支撑力等。

其次,进行了多功能座椅的静力学分析,主要涉及风载荷、重力荷载和其他外界荷载等作用下,结构及其主要元件的受力情况。

最后,本文采用ANSYS软件给出了多功能座椅的力学特性和结构稳定性,并分析了各种不同的荷载作用下的振动情况。

经过有限元分析,实验结果表明,多功能座椅在不同的荷载作用下,其底座及附件均为稳定状态,可以很好地满足使用者的需求。

从有限元分析的结果来看,多功能座椅的静力学特性十分理想,具有很好的结构稳定性。

在合理选择材料和结构尺寸的前提下,可以进一步提高多功能座椅的结构稳定性,为用户提供更安全、舒适的使用体验。

本文将有限元分析和静力学两个技术结合起来,对多功能座椅进行了多维度的分析,这不仅为多功能座椅的分析提供了借鉴,也为未来应用静力学分析技术提供了研究方向。

综上所述,本文以ANSYS多功能座椅的静力学分析为研究目的,首先介绍了多功能座椅的概念,然后采用有限元分析方法,建立了基于多功能座椅的数学模型,接着对其进行静力学分析,得出了多种分析结果,最终得出多功能座椅的力学特性和结构稳定性,为后续应用用户提供了参考。

某汽车座椅头枕静强度仿真分析与优化赵民1,孙晶1,王宇2,王铮铮1(1.沈阳建筑大学机械工程学院,辽宁沈阳110168;2.上海鸿仿汽车技术有限公司,上海201506)来稿日期:2019-12-05基金项目:住房和城乡建设的项目(2016-K3-44)作者简介:赵民,(1958-),男,辽宁沈阳人,博士研究生,教授,德国访问学者,主要研究方向:机械设计及自动化;孙晶,(1993-),女,辽宁锦州人,硕士研究生,主要研究方向:汽车结构设计及安全1引言汽车座椅是乘员与汽车最直接接触的主要零部件,所以国家对汽车座椅结构的安全性能标准要求也越来越严格。

汽车座椅是汽车内部最重要的零部件之一,它可以为乘员提供良好舒适的乘坐环境以及保证乘员的人身安全[1-2]。

根据数据统计显示,在各类事故中,30%的伤员都有不同程度的头部损伤。

当汽车受到撞击时会产生巨大的冲击力,使得乘员的头部向后运动,头部和胸部的相对位移量过大,导致乘员的颈椎受到损伤。

汽车座椅的强度直接影响着座椅的安全性能,大量试验表明,头枕可以限制成年乘员头部相对于其躯干向后移动,有效地吸收外部对乘员的冲击能量,减轻碰撞外力对人头部和颈椎的损伤程度[3-4]。

汽车座椅质量的好坏直接影响着乘员的生命安全,所以开发一个安全性极高的座椅头枕用来保护乘员头颈部的安全是非常有必要的。

应用HyperMesh 前处理软件和Ls-dyna 求解器对某汽车座椅结构的静强度进行仿真试验分析,为座椅结构的改进和优化提供了可行性的依据。

2汽车座椅有限元模型的建立2.1座椅模型建立应用HyperMesh 前处理软件进行某车型中排右侧座椅总成有限元模型的建立。

座椅的结构主要包括冲压钢板和钢丝等,对于冲压钢板等金属件采用二维的壳单元建模,钢丝采用一维的梁单元建模,发泡采用六面体单元建模。

根据国家座椅静强度试验法规规定,在座椅模型头枕的正前方位置处建立一个假头模型,用该模型模拟乘员头部对座椅进行仿真试验。

与低速轴联接起来[2]。

电机;②箱体;③涡轮;④垫片;⑤十字挡圈;⑥十字滑块;⑧内齿轮及输出齿;⑨箱盖.图1驱动器结构爆炸图图2K-H-V (N )型少齿差行星齿轮传动几何模型及有限元模型3有限元计算结果分析重点分析驱动器中塑料箱体、金属十字滑块以及金属——————————————倪晨锋(1991-),男,湖北天门人,硕士生,电机和驱动器结构优化设计;饶东海(1991-者),男,河南南阳人,硕士生,主要从事噪音与振动控制研究。

金属十字滑块和十字挡圈几何结构原始和优化方案的对比从表3结果可以看出:原始结构的最大输出扭矩为150N.m ,优化后结构输出扭矩为220N.m ,比原始增大了70N.m ,满足180N.m 的设计要求。

原始优化最大应力/MPa最大应力/MPa 输出扭矩/N.m 塑料箱体金属十字滑块140.971193.5142.78260表3关键零部件最大应力以及输出扭矩图5扭矩和转角测试设备及随着加载时间的变化图编号转动方向扭矩/N.m 转角/°1#2#3#7#8#9#CW CW CW CCW CCW CCW227.9226.1187201.3204.218513.811.912.311.714.514.3表4力学强度测试结果5结论本文基于ANSYS Workbench 平台对汽车座椅抬高调节驱动器进行有限元强度分析,根据应力分布的特点,提出了提高材料强度和局部尺寸优化的方案。

结果表明:优化后结构的输出扭矩比原始的增大了70N.m ,满足了设计图4关键零部件应力云图reducer with small tooth difference.Wu S,He W,Zhang Y,et al. Academic Journal of Manufacturing Engineering.2018. [7]翟聪.新型渐开线少齿差行星减速器的优化设计研究[D].机械科学研究总院,2017.[8]刘丹,唐德威,邓宗全,姜生元.少齿差齿轮传动承载能力分析及体积优化[J].机械设计与制造,2012(12).[9]陈世超,易伟,李程.动态扭矩检测技术研究[J].中国测试,2016(11).。

汽车座椅静强度改进设计及头枕安全性分析1. 本文概述随着汽车工业的迅速发展,汽车座椅作为汽车内部的重要组成部分,其设计质量和安全性越来越受到消费者的关注。

汽车座椅的静强度以及头枕的安全性是评价座椅性能的重要指标,对于保护乘员在碰撞事故中的安全具有至关重要的作用。

本文旨在探讨汽车座椅的静强度改进设计,并分析头枕在碰撞事故中的安全性,以期为汽车座椅的优化设计提供理论支持和实践指导。

本文将详细介绍汽车座椅静强度改进设计的方法。

通过对座椅结构、材料以及连接方式等方面的优化,提升座椅的静强度,使其在承受乘员体重以及突发外力时具有更好的稳定性和耐用性。

同时,本文还将探讨座椅静强度测试的方法和标准,以确保设计改进后的座椅能够满足相关法规和标准的要求。

本文将重点分析头枕在碰撞事故中的安全性。

头枕作为保护乘员头部安全的重要装置,其设计和性能直接影响到乘员在碰撞事故中的受伤程度。

本文将通过案例分析和实验研究等方法,深入探究头枕在碰撞事故中的作用机理,分析头枕的结构、材料以及安装方式等因素对乘员头部保护效果的影响。

本文将总结汽车座椅静强度改进设计及头枕安全性分析的研究成果,并提出相应的优化建议。

通过不断改进汽车座椅的设计和性能,提高乘员在碰撞事故中的安全性,为汽车工业的发展贡献一份力量。

同时,本文的研究成果也可为其他相关领域提供有益的参考和借鉴。

2. 汽车座椅静强度的重要性汽车座椅的静强度是指座椅在静态载荷作用下的抵抗变形和破坏的能力。

它是评价汽车座椅性能和安全性的重要指标之一。

汽车座椅的静强度对于保障乘客的舒适性和安全性具有重要意义。

汽车座椅作为乘客与车辆之间的直接接触点,其强度和稳定性直接关系到乘客的乘坐体验。

如果座椅的静强度不足,那么在受到外部冲击或振动时,座椅可能会发生变形或损坏,这不仅会影响乘客的舒适度,还可能对乘客的身体造成损害。

提高汽车座椅的静强度是提升乘客乘坐体验的关键。

汽车座椅的静强度对于乘客在紧急情况下的安全性至关重要。

汽车座椅静强度试验综述随着汽车行业的迅猛发展,汽车安全问题备受关注。

作为车辆安全的重要组成部分,座椅的质量和强度也成为了关注的焦点。

汽车座椅静强度试验是评估座椅结构和材料强度的重要手段之一。

本文将对汽车座椅静强度试验进行综述,以便更好地了解和评估座椅的安全性能。

一、试验目的和原理汽车座椅静强度试验的目的是评估座椅结构和材料在静态荷载下的强度。

试验原理是将座椅固定在试验台上,施加一定的静态荷载,观察和记录座椅的变形情况和荷载下的应力分布,从而评估座椅的强度和稳定性。

二、试验流程和方法汽车座椅静强度试验通常分为以下几个步骤:1. 座椅固定:将座椅安装在试验台上,并确保固定牢固,以模拟实际使用条件。

2. 荷载施加:施加一定的静态荷载到座椅上,可以通过液压或机械装置实现。

荷载的大小根据相关标准和要求确定。

3. 测试数据记录:在施加荷载的过程中,需要记录座椅的变形情况、应力分布等数据。

可以使用传感器和数据采集系统来实现。

4. 试验结果分析:根据测试数据,分析座椅的强度、稳定性和安全性能,评估是否符合相关标准和要求。

三、试验标准和要求汽车座椅静强度试验的标准和要求通常由国家或行业组织制定。

常见的标准包括国际汽车工程师学会(SAE)的相关标准、欧洲汽车制造商协会(ACEA)的规范以及中国国家标准等。

试验标准通常包括对座椅的材料、结构和连接件要求,以及试验荷载、变形限制、应力分布等指标。

其中,静态荷载的大小和施加的位置是评估座椅强度的重要参数。

四、试验结果分析与应用试验结果的分析和应用是评估座椅的安全性能和改进设计的关键。

根据试验结果,可以评估座椅的强度和稳定性是否符合标准和要求。

如果不符合,需要进行结构和材料的改进,以提高座椅的安全性能。

试验结果还可以为汽车制造商提供重要的参考和依据,以选择合适的座椅供应商和优化座椅设计。

同时,试验结果也可以用于消费者选择汽车时的参考,以确保座椅的安全性能满足个人需求。

汽车座椅静强度试验是评估座椅安全性能的重要手段之一。