塑件螺纹脱模机构设计注意事项

- 格式:ppt

- 大小:485.00 KB

- 文档页数:16

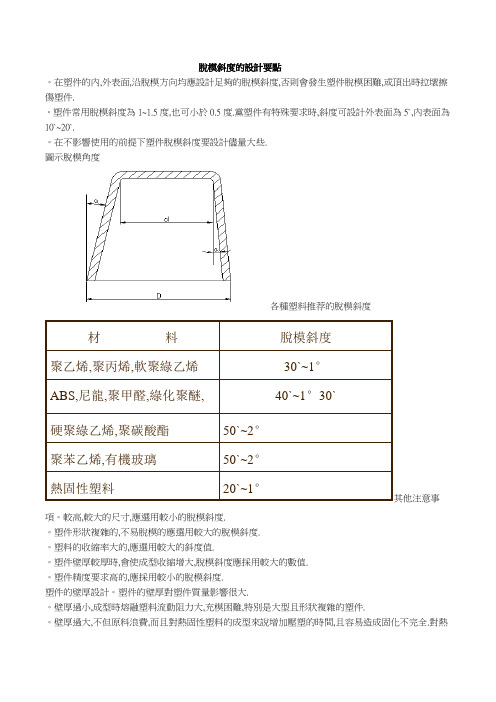

脫模斜度的設計要點。

在塑件的內,外表面,沿脫模方向均應設計足夠的脫模斜度,否則會發生塑件脫模困難,或頂出時拉壞擦傷塑件.。

塑件常用脫模斜度為1~1.5度,也可小於0.5度.黨塑件有特殊要求時,斜度可設計外表面為5`,內表面為10`~20`.。

在不影響使用的前提下塑件脫模斜度要設計儘量大些. 圖示脫模角度各種塑料推荐的脫模斜度其他注意事項。

較高,較大的尺寸,應選用較小的脫模斜度. 。

塑件形狀複雜的,不易脫模的應選用較大的脫模斜度. 。

塑料的收縮率大的,應選用較大的斜度值.。

塑件壁厚較厚時,會使成型收縮增大,脫模斜度應採用較大的數值. 。

塑件精度要求高的,應採用較小的脫模斜度. 塑件的壁厚設計。

塑件的壁厚對塑件質量影響很大.。

壁厚過小,成型時熔融塑料流動阻力大,充模困難,特別是大型且形狀複雜的塑件.。

壁厚過大,不但原料浪費,而且對熱固性塑料的成型來說增加壓塑的時間,且容易造成固化不完全.對熱20`~1°熱固性塑料50`~2° 聚苯乙烯,有機玻璃 50`~2° 硬聚綠乙烯,聚碳酸酯 40`~1°30`ABS,尼龍,聚甲醛,綠化聚醚,30`~1° 聚乙烯,聚丙烯,軟聚綠乙烯 脫模斜度 材 料塑性塑料則增加冷卻時間,更重要的是塑件產生氣泡,縮孔,翹曲變形等缺陷.在Notebook設計中壁厚的注意事項。

一般壁厚要大於0.8mm,如有特殊時也可達到0.6mm.。

Case_lcd_bezel壁厚一般為1.2~1.8mm.。

Case_lcd_cover壁厚一般為1.5~1.8mm.。

Case_top_case壁厚一般為1.7~1.8mm.。

Case_bottom_case壁厚一般為1.6mm.圓角的設計。

為了避免應力集中,提高塑件的熔料流動性及便於脫模,在塑件的各面或內部連接處應採取圓弧過度.r=(1/2~1)hR=r+h兩壁厚度相等圓角半徑計算圖示條件r>=(h1+h2)/2R=r+(h1+h2)/2 兩壁厚不等圓角半徑計算圖示條件。

塑料产品结构设计注意事项1、塑料产品开发的结构设计原则⑴、结构设计要合理:装配间隙合理,所有插入式的结构均应预留间隙;保证有足够的强度和刚度(安规测试),并适当设计合理的安全系数。

⑵、塑件的结构设计应综合考虑模具的可制造性,尽量简化模具的制造。

⑶、塑件的结构要考虑其可塑性,即零件注塑生产效率要高,尽量降低注塑的报废率。

⑷、考虑便于装配生产(尤其和装配不能冲突)。

⑸、塑件的结构尽可能采用标准、成熟的结构,所谓模块化设计。

⑹、能通用/公用的,尽量使用已有的零件,不新开模具。

⑺、兼顾成本。

2、材料的选取⑴、ABS:高流动性,便宜,适用于对强度要求不太高的部件(不直接受冲击,不承受可靠性测试中结构耐久性的部件),如内部支撑架(键板支架、LCD支架)等。

还有就是普遍用在电镀的部件上(如按钮、侧键、导航键、电镀装饰件等)。

目前常用奇美PA-757、PA-777D等。

⑵、PC+ABS:流动性好,强度不错,价格适中。

适用于作高刚性、高冲击韧性的制件,如框架、壳体等。

常用材料代号:拜尔T85、T65。

⑶、PC:高强度,价格贵,流动性不好。

适用于对强度要求较高的外壳、按键、传动机架、镜片等。

常用材料代号如:帝人L1250Y、PC2405、PC2605。

⑷、POM具有高的刚度和硬度、极佳的耐疲劳性和耐磨性、较小的蠕变性和吸水性、较好的尺寸稳定性和化学稳定性、良好的绝缘性等。

常用于滑轮、传动齿轮、蜗轮、蜗杆、传动机构件等,常用材料代号如:M90-44。

⑸、PA坚韧、吸水、但当水份完全挥发后会变得脆弱。

常用于齿轮、滑轮等。

受冲击力较大的关键齿轮,需添加填充物。

材料代号如:CM3003G-30。

⑹、PMMA有极好的透光性,在光的加速老化240小时后仍可透过92%的太阳光,室外十年仍有89%,紫外线达78.5%。

机械强度较高,有一定的耐寒性、耐腐蚀,绝缘性能良好,尺寸稳定,易于成型,质较脆,常用于有一定强度要求的透明结构件,如镜片、遥控窗、导光件等。

带螺纹塑件的脱模机构通常,塑件的内螺纹由螺纹型芯成型,外螺纹由螺纹型环成型,由于螺纹具有侧向凹沟槽,所以带螺纹的塑件需要特殊的脱模机构,即螺纹型芯、型环的脱出机构。

带螺纹塑件的顶出方式可分为三种:强制脱螺纹、活动螺纹型芯与螺纹型环带出脱模、塑件或模具的螺纹部分回转脱模。

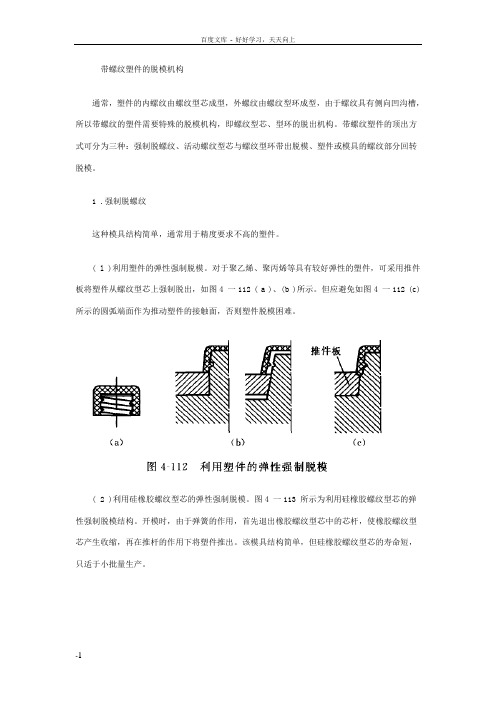

1 .强制脱螺纹这种模具结构简单,通常用于精度要求不高的塑件。

( l )利用塑件的弹性强制脱模。

对于聚乙烯、聚丙烯等具有较好弹性的塑件,可采用推件板将塑件从螺纹型芯上强制脱出,如图4 一112 ( a )、(b )所示。

但应避免如图4 一112 (c)所示的圆弧端面作为推动塑件的接触面,否则塑件脱模困难。

( 2 )利用硅橡胶螺纹型芯的弹性强制脱模。

图4 一113 所示为利用硅橡胶螺纹型芯的弹性强制脱模结构。

开模时,由于弹簧的作用,首先退出橡胶螺纹型芯中的芯杆,使橡胶螺纹型芯产生收缩,再在推杆的作用下将塑件推出。

该模具结构简单,但硅橡胶螺纹型芯的寿命短,只适于小批量生产。

2 .活动螺纹型芯与螺纹型环带出脱模当模具不能设计成瓣合模具,或回转脱螺纹结构太复杂时,可将螺纹部分做成活动型芯或型环,随塑件一起脱模,在模外与塑件脱离。

这种模具结构简单,但需要数个螺纹型芯或型环交替使用,并需要预热装置及机外取芯装置。

图4 一114 ( a )所示的螺纹型芯随塑件顶出后,由电动机带动螺纹型芯尾部相配合的四方套筒,使螺纹型芯脱出塑件。

图4 一114 ( b )所示为手动脱螺纹型环形式,当塑件的外螺纹尺寸精度要求较高,不能采用组合螺纹型环时,可用此结构。

开模后螺纹型环随塑件顶出,用专用工具插入螺纹型环的孔,脱出塑件;若将专用工具装于电动机上,则可提高生产效率。

3 .螺纹部分回转的脱模方式这是利用塑件与螺纹型芯或型环相对转动与相对移动脱出螺纹的方式。

回转机构可设在动模或定模上,通常模具的回转机构设在动模一侧。

1 )设计拐纹郎分回转脱模机构的注愈事项(1)对塑件的要求。

塑件脱模斜度

塑件脱模斜度是指塑件在脱离模具时,其壁面与脱模方向之间所设计的斜度。

这个斜度的设计是为了确保塑件能够顺利地从模具中脱出,避免塑件在脱模过程中受到损坏或者产生变形。

脱模斜度的设计需要考虑多个因素,包括塑件的材质、壁厚、形状、脱模方式等。

一般来说,塑件的脱模斜度应该根据具体情况进行设计,通常在1°~3°之间。

如果塑件的壁厚较厚或者形状较复杂,可能需要适当增大脱模斜度。

在设计脱模斜度时,还需要注意以下几点:

1.脱模斜度的方向应该与塑件的脱模方向一致,以确保塑件能够顺

利脱模。

2.脱模斜度的设计应该考虑到模具的制造精度和磨损情况,以确保

在实际生产过程中塑件能够正常脱模。

3.在设计脱模斜度时,还需要考虑到塑件的外观要求。

如果塑件对

外观要求较高,可能需要采用较小的脱模斜度,以避免塑件表面出现明显的痕迹或变形。

总之,塑件脱模斜度的设计是注塑模具设计中的重要环节之一,需要根据具体情况进行合理设计,以确保塑件能够顺利、完整地从模具中脱出。

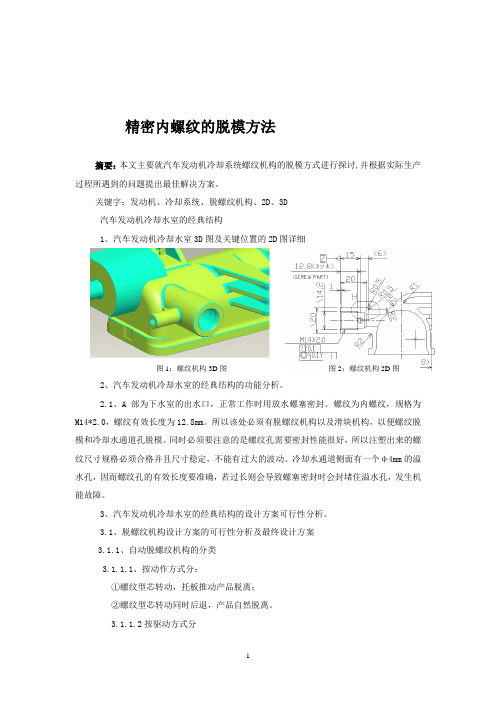

精密内螺纹的脱模方法摘要:本文主要就汽车发动机冷却系统螺纹机构的脱模方式进行探讨,并根据实际生产过程所遇到的问题提出最佳解决方案。

关键字:发动机、冷却系统、脱螺纹机构、2D 、3D汽车发动机冷却水室的经典结构1、汽车发动机冷却水室3D 图及关键位置的2D 图详细2、汽车发动机冷却水室的经典结构的功能分析。

2.1、A 部为下水室的出水口,正常工作时用放水螺塞密封。

螺纹为内螺纹,规格为M14*2.0,螺纹有效长度为12.8mm 。

所以该处必须有脱螺纹机构以及滑块机构,以便螺纹脱模和冷却水通道孔脱模。

同时必须要注意的是螺纹孔需要密封性能很好,所以注塑出来的螺纹尺寸规格必须合格并且尺寸稳定,不能有过大的波动。

冷却水通道侧面有一个φ4mm 的溢水孔,因而螺纹孔的有效长度要准确,若过长则会导致螺塞密封时会封堵住溢水孔,发生机能故障。

3、汽车发动机冷却水室的经典结构的设计方案可行性分析。

3.1、脱螺纹机构设计方案的可行性分析及最终设计方案3.1.1、自动脱螺纹机构的分类3.1.1.1、按动作方式分:①螺纹型芯转动,托板推动产品脱离;②螺纹型芯转动同时后退,产品自然脱离。

3.1.1.2按驱动方式分图1:螺纹机构3D 图 图2:螺纹机构2D 图①油缸+齿条②油马达/电机+链条③齿条+锥度齿轮④来福线螺母螺纹模具要有防转机构保证其定向。

当制品的型腔与螺纹型芯同时设计在动模时,型腔就可以保证不使制品转动,但当型腔不可能与螺纹型芯同时设计在动模时,模具开模后,制品就离开了定模型腔,此时即使制品外形有防转的花纹,也不起作用,塑件会留在螺纹型芯上与之一起运动,变不能脱模,因此,在设计模具时要考虑止转机构的合理设置,比如采用端面止转等方法。

3.1.2、自动脱螺纹机构的动力来源自动脱螺纹机构中的螺纹型芯在开模时或开模后,一面旋转一面将塑件从模具中脱出。

螺纹型芯旋转的动力来源如下:3.1.2.1马达:用变速马达带动齿轮,齿轮再带动螺纹型芯,实现内螺纹脱模。

第五节推出机构的设计在注射成型的每—循环中,都必须使制品从模具型腔和型芯上脱出,这种脱出制品的机构称为推出机构或脱模机构。

一、推出机构的设计要求(1)尽量使塑料制品留在动模上这是因为要利用注射机顶出装置来推出制品,必须在开模过程中保证制品留在动模上,这样模具结构较为简单。

(2)保证制品不变形不损坏为此必须正确分析制品与型腔各部位的附着力的大小,选择合理的推出方式和推出部位,使脱模力合理分布。

由于制品收缩时包紧型芯,因此脱模力作用位置应尽量靠近型芯,同时亦应布置在制品刚度、强度最大的部位(如凸缘、加强肋等处),作用面积也应尽可能大些,以免损坏制品。

脱模力的确定与抽芯力的计算相同,但要精准汁算复杂形状制品的脱模力比较困难,这是因为制品与型腔的附着力,尤其对型芯的包紧力,与制品的材料性质、制品形状、成型工艺参数、脱模斜度、型芯间距、型腔表面粗糙度等因素有关。

一般情况下,制品收缩率大,壁蜂、型芯尺寸人们复杂,脱模斜度小以及型腔表面粗糙度大约,脱模阻力就大,反之则小。

实际生产中常用类比法进行估算。

在确定脱模零件结构时,应综合考虑上述因素,以保证制品顺利脱模。

(3)保证制品外观良好也就是说,推出制品的位置应尽量选在制品的内部或对制品外观影响不大的部位。

(4)结构可靠即推出机构应工作可靠,运动灵活,具有足够的强度和刚度。

二、推出机构的分类1,按动力来源分类(1)手动推出机构常用于注射机不带顶出装置的定模一方,开模后,由人工操作推出机构推出定模中的制品。

(2)机动推出机构它利用注射机开模动作,通过推出机构推出制品。

(3)液压推出机构它是靠注射机上设置专用的液压推出装置进行脱模。

(4)气动推出机构它是利用压缩空气将制品吹出。

2,按模具结构分类(1)简单推出机构;(2)双推出机构;(3)二级推出机构;(4)带螺纹制品的推出机构。

三、简单推出机构简单推出机构又可分多种结构形式,常见的结构形式有下面几种。

1、推杆推出机构用推杆推出制品,尤其是圆推杆推出制品是推出机构中最简单、最常用的—种。