喷涂特殊过程确认表

- 格式:docx

- 大小:36.58 KB

- 文档页数:2

喷涂工艺流程检验记录表

1. 简介

本文档记录了喷涂工艺流程的检验记录。

通过对喷涂工艺流程的检验,我们可以确保产品的质量和可靠性,并及时发现和解决工艺流程中存在的问题,确保生产过程的连续性和稳定性。

2. 检验内容

喷涂工艺流程检验记录表包括以下内容:

- 日期:进行检验的日期。

- 检验人员:进行检验的人员。

- 产品名称:被喷涂的产品名称。

- 喷涂工艺流程:待检验的喷涂工艺流程。

- 流程是否合格:对喷涂工艺流程的合格与否进行判定,可以用"合格"或"不合格"表示。

- 备注:对检验结果的补充说明。

3. 使用说明

1. 按照实际需要填写日期、检验人员、产品名称和喷涂工艺流程。

2. 对喷涂工艺流程进行检验,判断其是否合格。

3. 在备注栏中填写相关说明,如对不合格的原因进行简要描述,或对合格结果的额外说明。

4. 示例

5. 总结

通过对喷涂工艺流程的检验,可以及时掌握生产过程中工艺质量的情况,发现问题并进行适时调整和改进。

通过记录和分析检验记录,我们可以持续提高喷涂工艺的稳定性和一致性,确保产品质量的稳定性和可靠性。

同时,也为产品质量的追溯和问题解决提供了有力的支持。

请在使用过程中遵守规范,并及时更新记录,确保其准确性和及时性。

外墙涂料工序确认表

工程名称:施工单位:施工部位:外墙涂料品牌:

序号工序

是否

合格

施工单位

监理

工程师

甲方

工程师

1 吊通线做控制点□是

□否

2 基层修补平整□是

□否

3 局部超厚处理□是

□否

4 抗裂砂浆找平□是

□否

5 砂浆面层□是

□否

6 弹性外墙漆进场检验□是

□否

7 抗碱底漆一遍□是

□否

8 外墙漆第一遍□是

□否

9 外墙漆第二遍□是

□否

10 整体感观效果□是

□否

施工单位负责人:

年月日

监理工程师:

年月日

甲方工程师:

年月日

注:1、此表用于外墙涂料施工中的工序质量控制,不代表隐蔽验收;

2、施工前必须明确具体施工部位,标高范围;

3、报验程序:施工申请→监理组织→甲方参加共同确认,此表由施工单位发起、跟踪和保存;

4、此表必须逐项签署完毕;。

喷漆过程质量检验记录表1. 检验记录

2. 检验项目说明

2.1 喷漆颜色

检验喷漆颜色是否符合要求,与样品对比确认。

2.2 喷漆涂层厚度

使用涂层厚度测量仪器,测量喷漆涂层的厚度,确保在规定范围内。

2.3 喷漆涂层附着力

使用附着力测试仪器,测试喷漆涂层与基材之间的附着力,确保附着力良好。

2.4 喷漆表面光泽度

使用光泽度测试仪器,测试喷漆表面的光泽度,确保光泽度符合要求。

2.5 喷漆表面平整度

视觉检查喷漆表面是否平整,无明显凹凸或起泡。

2.6 喷漆涂层硬度

使用硬度测试仪器,测试喷漆涂层的硬度,确保硬度符合要求。

3. 结论

以上检验记录表中的项目均符合要求,喷漆过程质量良好。

喷漆过程检测记录表

1. 检测记录概述

本文档记录了喷漆过程中的检测记录,包括喷漆前、喷漆中和喷漆后的各项检测指标。

2. 喷漆前检测记录

2.1 表面准备检测

- 检查表面是否平整,无明显凹凸或划痕。

- 检查表面是否清洁干燥,无灰尘、油脂或其他杂质。

2.2 喷漆材料准备检测

- 检查喷漆颜料是否充足,并确保颜色与要求一致。

- 检查喷漆稀释剂是否正确配比,以保证喷涂效果。

3. 喷漆中检测记录

3.1 喷涂厚度检测

- 使用喷涂厚度测量仪对喷涂层厚度进行测量,确保符合要求。

3.2 喷涂均匀性检测

- 目视检查喷涂表面是否均匀,无明显颜色差异或斑块。

4. 喷漆后检测记录

4.1 表面质量检测

- 目视检查喷漆表面是否光滑平整,无明显气泡、划痕或色差。

4.2 喷涂附着力测试

- 使用适当的附着力测试方法,检测喷涂层与基材之间的附着力。

5. 检测记录保存

- 所有检测记录应妥善保存,并按照规定的时间进行归档。

6. 结论

本文档提供了喷漆过程中的检测记录表,以确保喷漆作业的质量符合要求。

通过仔细执行检测记录中的各项指标,可以提高喷漆作业的效率和质量,并确保最终的喷漆结果符合预期。

设备、过程人员能力鉴定书特别过程确认表编号:QR/HS751—4过程名称侧框焊接考证日期2014.10.26主持人王生伟考证部门技质部生产部车间对过程输入的考证1、能否有详尽的工艺文件:■有□无2、工艺文件名称及编号:编号:QC/HS751-4名称:焊接工艺守则能否规定了工艺参数的要乞降监制的要求:工艺参数名称工艺参数要求能否监控焊条直径焊接电流监控Ф70A~110A监控焊接参数1.焊接235A钢板,δ监控2.焊接电流:70-110A监控3.焊条直径Ф监控3、进入该过程的原料的控制怎样能否有合格证明:■有□无编制:审查:同意:对过程实行和资源的考证1、人员能否经过培训、查核和持证上岗:■是□否2、设施能否经过考证且完满:■是□否3、能否按规定对过程进行监控:■是□否4、能否按规定对过程监控结果进行记录:记录名称:焊接控制参数记录表QR/HS751—4-7参数名称:监控结果:板厚 2.5 2焊条直径监控电流90A监控时间操作工王光友、淘源、陈建明编制:审查:同意:对过程输出的考证工艺文件的履行率监控要求与工艺文件切合率100%;监控记录与工艺文件的切合率:100%过程产质量量的切合状况:全部操作均按作业指导书进行,履行率100%名称质量要求实质结果焊缝外观不同意有裂纹、焊瘤、夹清、无气孔、咬边等焊缝等高0-3切合焊缝表面不同意不平、接触不良、无焊缝探伤不同意出缺点无缺点考证结论经考证:侧框焊接工艺参数适合、设施、人员切合要求,过程能力充足考证部门生产部质技部车间审批考证人署名考证日期编制:审查:同意:特别过程确认表NO2QR/HS751-4-8过程名称油漆考证日期2014.1.12主持人赵春考证部门生技部质检部车间对过程输入的考证1、能否有详尽的工艺文件:■有□无2、工艺文件名称及编号:编号:名称:油漆涂装通用工艺规程3、能否规定了工艺参数的要乞降监制的要求:记录名称:油漆控制参数记录表QR/HS751—4-9工艺参数名称工艺参数要求能否监控粘度30~40s监控喷嘴直径~2mm监控空气压力~监控枪件间距150~300mm监控喷枪挪动速度300~600cm/s监控喷涂幅面200~300mm监控4、进入该过程的原料的控制怎样能否有合格证明:■有□无编制:审查:同意:对过程实行和资源的考证1、人员能否经过培训、查核和持证上岗:■是□否2、设施能否经过考证且完满:■是□否3、能否按规定对过程进行监控:■是□否4、能否按规定对过程监控结果进行记录:记录名称:油漆控制参数记录表工艺参数名称工艺参数要求监控结果8:0013:0016:00粘度30~40s353836喷嘴直径~2mm222空气压力~枪件间距150~300mm200212240喷枪挪动速度300~600cm/s400425450喷涂幅面200~300mm250220250操作工:伍彬对过程输出的考证工艺文件的履行率监控要求与工艺文件切合率100%;监控记录与工艺文件的切合率:100%过程产质量量的切合状况:全部操作均按作业指导书进行,履行率100%质量要求实质结果涂层平均、圆滑、平坦,无流挂、桔皮、切合缩孔、气泡、裂纹、渗色、漏涂等缺点。

喷涂工序检验记录表日期:[填写日期]

项目名称:[填写项目名称]

检验人员:[填写检验人员姓名]

1. 检验项目

1.1 喷涂前准备

- 涂装材料准备

- 喷涂设备准备

- 表面处理是否符合要求

1.2 喷涂过程

- 喷涂厚度是否符合要求

- 涂层均匀度是否符合要求

- 防止沉降、起泡以及流挂的程度是否符合要求1.3 喷涂完成后

- 喷涂表面质量是否满足要求

- 涂层附着力是否合格

- 颜色、光泽度是否符合要求

2. 检验方法

- 检验人员应按照相关标准和规范进行检验操作

- 对不同喷涂工艺,可使用适当的检验设备,如检测涂层厚度的测厚仪、评估涂层均匀度的光斑灯、评价表面质量的放大镜等

3. 检验结果记录

4. 检验结论

- 喷涂工序检验结果是否合格:[填写结果]

5. 检验意见及建议

[填写检验意见及建议]

6. 备注

[填写备注信息]

该检验记录表为喷涂工序的检验过程记录,用于验证喷涂工序

的质量控制是否符合要求。

在进行检验前,检验人员应熟悉相关标

准和规范,并使用适当的检验设备进行检测。

检验结果应真实可靠,需及时记录,并根据检验结果提出相应的意见和建议,以便进行改

进和优化。

*注意:以上检验记录仅供参考,具体检验项目和标准要求需

根据实际情况进行调整。

*。

喷涂操作检验记录表1. 检验记录日期:[日期]检验人员:[姓名]2. 检验说明2.1 检验项目2.1.1 喷涂前准备工作描述:检验喷涂工作进行前的准备工作是否完善。

结果判定:合格/不合格2.1.2 喷涂厚度描述:检验喷涂的涂层厚度是否符合要求。

结果判定:符合要求/不符合要求2.1.3 喷涂均匀性描述:检验喷涂涂层的均匀性。

结果判定:均匀/不均匀2.1.4 喷涂后处理描述:检验喷涂完成后进行的处理措施是否正确。

结果判定:正确/不正确2.1.5 喷涂附着力描述:检验喷涂涂层的附着力。

结果判定:良好/不良好2.1.6 喷涂遮盖力描述:检验喷涂涂层的遮盖力。

结果判定:强/弱2.1.7 喷涂硬度描述:检验喷涂涂层的硬度。

结果判定:符合要求/不符合要求2.1.8 喷涂表面质量描述:检验喷涂涂层的表面质量。

结果判定:光滑/粗糙2.2 结果判定说明- 合格:该项检验结果符合要求。

- 不合格:该项检验结果不符合要求,需要重新进行喷涂操作或修复工作。

3. 备注[可选,填写其他需要说明的内容]以上检验记录表是用于检测喷涂操作过程中各项指标的完成情况,以便确保喷涂质量符合要求。

每次喷涂操作完成后,应由专人进行检测,并记录检验结果。

如发现异常结果,应及时采取相应的措施进行修复或调整,以保证喷涂作业的质量和效果。

4. 附录[可选,附上相关图片、图表等辅助材料]以上是喷涂操作检验记录表的内容,用于记录喷涂操作过程中的各项指标检验结果。

根据实际情况,可根据需要进行适当的调整和修改。

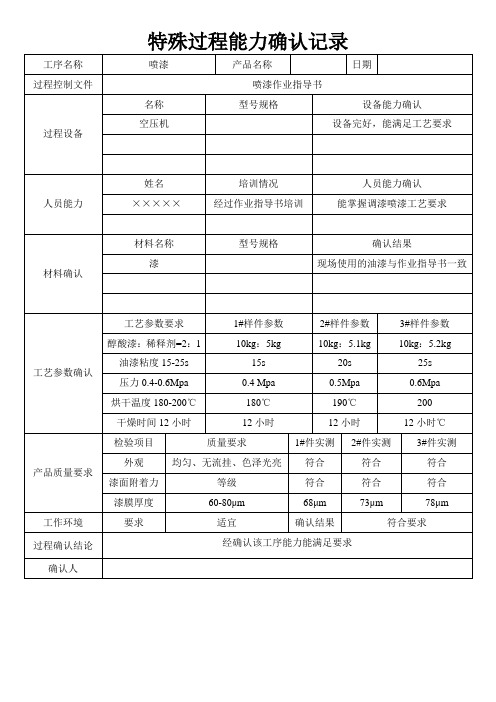

喷涂特殊过程确认表

1. 前言

本确认表旨在确认特殊喷涂过程及其相关要求,以确保符合相关安全和质量标准。

请在执行特殊喷涂过程前,填写本确认表,并由负责人签字确认。

2. 特殊喷涂过程

描述特殊喷涂过程的相关信息,包括但不限于喷涂物料、喷涂设备和操作流程等。

3. 安全要求

列出特殊喷涂过程的安全要求,包括但不限于个人防护装备、通风要求和防火安全等。

4. 质量要求

列出特殊喷涂过程的质量要求,包括但不限于涂层厚度、涂装外观和粘附力等。

5. 执行计划与负责人

说明特殊喷涂过程的执行计划,包括但不限于开始时间、结束

时间和负责人等。

6. 确认与审批

本确认表应由特殊喷涂过程的负责人进行填写,并在执行前进

行确认和签字。

---

请按照上述提供的模板填写喷涂特殊过程确认表,并确保所有

信息准确无误。

填写完成后,负责人应在确认表上签字并进行审核。

任何修改和更改应在确认表上留下记录。

*注意:本文档仅为指导性文件,具体情况可能需要根据实际

需求进行调整。

*。