常压阳离子染料可染连续聚酯方案设计

- 格式:doc

- 大小:2.35 MB

- 文档页数:8

新型阳离子染料常压可染涤纶染色残液的多次循环利用郭晓丽;王建明;张大省【摘要】新型阳离子染料常压可染涤纶(NECDP)染色上染率高达99.5%,残液清澈.将残液继续补充染料可多次循环再染色,研究了多次循环再染色织物的上染百分率、K/S值、色差(ΔE)及色牢度等.结果表明,染液再循环利用5次后,染料的上染百分率大多仍在99%左右,仅黑色在97.6%.残液多次循环染色试样与初次染色试样相比,K/S值无明显差异,色差ΔE均小于1.多次循环染后,织物耐干、湿摩擦色牢度和耐皂洗色牢度均在4级以上;金黄、蓝、黑染色试样耐酸、碱汗渍色牢度可以达到3级以上,仅有红色试样的耐碱汗渍色牢度不足3级.【期刊名称】《染整技术》【年(卷),期】2018(040)010【总页数】4页(P26-29)【关键词】阳离子染料;常压可染;循环利用;染色;节水【作者】郭晓丽;王建明;张大省【作者单位】北京服装学院材料科学与工程学院,北京 100029;北京服装学院材料科学与工程学院,北京 100029;北京服装学院材料科学与工程学院,北京 100029【正文语种】中文【中图分类】TS195.5聚对苯二甲酸乙二醇酯(PET)纤维大分子结构规整,结晶度和取向度高,无规结构PET的玻璃化转变温度(Tg)为79℃,经拉伸取向,定型后的Tg提高至125 ℃;PET分子结构中又缺少与染料结合的活性基团;因此,PET纤维通常只能用分散染料在高温高压条件下染色。

新型阳离子常压可染聚酯[1-2]是在常规PET化学结构中引入聚间苯二甲酸乙二醇酯-5-磺酸钠及聚对苯二甲酸聚乙二醇酯链段,破坏了PET大分子的结构规整性,又增加了其柔性,降低了它的玻璃化转变温度。

因此,NECDP可以在常压条件下使用阳离子染料染色,染后织物色泽鲜艳,且具有良好的色牢度[3-6]。

杨肖婉等[7]利用红、金黄、蓝、黑四种不同颜色阳离子染料对NECDP纤维进行了染色性能研究,在100 ℃入染较短时间内均达到染色平衡,染色时间短,效率高,且四支染料的上染百分率均在98%以上,与金国周等[8]的研究结果一致,染后残液澄清[8],几乎不需要对残液进行脱色处理。

![一种阳离子染料可染聚氨酯弹性纤维及其制备方法[发明专利]](https://uimg.taocdn.com/5ef7beddf9c75fbfc77da26925c52cc58ad6904e.webp)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201710246237.1(22)申请日 2017.04.15(71)申请人 连云港杜钟新奥神氨纶有限公司地址 222047 江苏省连云港市经济技术开发区昆仑山路8号(72)发明人 张斌 曾登 杨森 孙振波 李春花 张星明 王宝总 王建伟 (74)专利代理机构 北京科亿知识产权代理事务所(普通合伙) 11350代理人 汤东凤(51)Int.Cl.D01F 6/94(2006.01)D01F 1/10(2006.01)C08G 18/76(2006.01)C08G 18/66(2006.01)C08G 18/48(2006.01)C08G 18/32(2006.01)C08G 18/12(2006.01)D06P 1/16(2006.01)D06P 3/26(2006.01)(54)发明名称一种阳离子染料可染聚氨酯弹性纤维及其制备方法(57)摘要本发明提供一种阳离子染料可染聚氨酯弹性纤维及其制备方法,涉及氨纶制造领域。

该阳离子染料可染聚氨酯弹性纤维及其制备方法,包括聚四亚甲基醚二醇42-45Kg、带亲水基团聚醚二元醇5-8Kg、二异氰酸酯化合物11-14Kg、带亲水基团的低分子二元醇7.17-7.25Kg、N,N-二甲基乙酰胺64.9-75Kg、扩链剂0.6299-1.1.146Kg 和终止剂0.2039-0.7703Kg。

该阳离子染料可染聚氨酯弹性纤维及其制备方法,通过对阳离子染料可染聚氨酯弹性纤维的使用,在保证氨纶纤维各项物理指标满足后道使用的同时,极大地提升了氨纶纤维的染色性能,对阳离子染料的上染百分率大于85%,色牢度在四级以上。

权利要求书2页 说明书6页 附图1页CN 107022807 A 2017.08.08C N 107022807A1.一种阳离子染料可染聚氨酯弹性纤维,其特征在于:包括聚四亚甲基醚二醇42-45Kg、带亲水基团聚醚二元醇5-8Kg、二异氰酸酯化合物11-14Kg、带亲水基团的低分子二元醇7.17-7.25Kg、N,N-二甲基乙酰胺64.9-75Kg、扩链剂0.6299-1.1.146Kg和终止剂0.2039-0.7703Kg。

α科研报告阳离子可染聚酯切片聚合工艺的研究(一)阳离子可染改性聚酯的流变性能赵庆章 金 剑 杨 宇 夏 禾 钟淑芳(中国纺织科学研究院合纤所)【摘要】 基于毛细管流变仪对阳离子改性聚酯流变性研究,论述了第三单体含量、特性粘度、温度等对改性聚酯流变性的影响,并以此为聚合工艺参数确定提供理论依据。

主题词: 阳离子可染性纤维 聚合工艺 流变性1 引 言 聚酯纤维具有强度高、耐磨、抗皱、易洗、快干等许多优良性能,但由于聚酯纤维结构致密,没有亲染料的基团,故不易染色。

为改善聚酯纤维的染色性能,国内外都投入了大量的人力、物力,开发研究可用阳离子染料染色的改性聚酯(CD P)。

我国经“六五”、“七五”、“八五”的攻关,已基本上掌握了CD P的制造工艺,但由于改性聚酯的制造是通过大分子主链上引入阳离子可染基团,因此在性能上与常规聚酯相比有许多不同之处,特别表现在其熔体流变性及结晶性等。

本文旨在对阳离子可染聚酯的流变性能进行研究,以预测聚合物的可加工性,尤其希望通过对流变性的研究,为选择聚合工艺参数提供可靠的依据。

2 实验条件2.1 实验原料:CD P样品(自制)。

2.2 测试仪器:毛细管流变仪Rhegraph2001 (德国),毛细管长径比L D=40,压力传感器为2000Pa。

3 结果与讨论3.1 第三单体的含量对阳离子可染改性聚酯流变性的影响高聚物在达到一定的温度后便进入粘流态,聚合物开始流动。

从分子结构上来说,产生流动的本质是聚合物分子产生了相对位移[1],外界的温度和压力提供了使聚合物流动的能量,也就是说,是外界的能量提供了拆开分子间作用力的动力。

不难理解,聚合物分子间作用力的大小对流动性会产生明显的影响。

阳离子可染改性聚酯中引入的第三单体是间苯二甲酸二乙二醇酯磺酸钠,磺酸基团严重阻碍了大分子的内旋转,所以第三单体的含量对阳离子可染改性聚酯的流变性有很大的影响。

随着聚合物中第三单体含量的不断增加,使聚合物的流动性能越来越差。

阳离子染料可染聚酯(CDP、ECDP)材质开发方案一、实施背景随着环保意识的增强,染色行业逐渐向低污染、高效率、循环利用的方向发展。

阳离子染料可染聚酯(CDP、ECDP)作为一种新型环保、节能的染色材料,在市场上逐渐受到欢迎。

然而,目前市场上CDP、ECDP产品的品质、性能和稳定性仍有待提高,因此,开发一种新型的阳离子染料可染聚酯(CDP、ECDP)材质显得尤为重要。

二、工作原理阳离子染料可染聚酯(CDP、ECDP)是一种通过阳离子基团与聚酯基材发生反应而着色的染料。

在聚酯基材中引入阳离子基团,使其具有亲水性,从而提高了染色效率和均匀性。

此外,阳离子基团还可以与染料中的阴离子基团发生反应,形成牢固的染色键,提高了颜色的稳定性和耐久性。

三、实施计划步骤1.研发新型阳离子染料:通过合成和筛选,开发出高效、环保、稳定的阳离子染料,以满足不同聚酯材料和不同颜色要求的应用。

2.优化聚酯基材配方:通过调整聚酯基材的配方,引入适量的阳离子基团,提高材料的亲水性和染色性能。

3.研制生产工艺:研究出高效、环保的生产工艺,包括溶解、配料、反应、分离等环节,以保证产品的质量和稳定性。

4.产品质量检测与评估:对生产出的阳离子染料可染聚酯(CDP、ECDP)材质进行质量检测和评估,包括颜色、牢度、耐候性等方面的测试,以确保产品性能达到预期效果。

5.推广应用:将研发出的新型阳离子染料可染聚酯(CDP、ECDP)材质推广至染色行业及相关领域,促进环保染色技术的发展。

四、适用范围新型阳离子染料可染聚酯(CDP、ECDP)材质主要适用于聚酯纤维及其制品的染色,同时也可应用于其他具有聚酯结构的材料,如聚酯薄膜、容器等。

此外,还可应用于橡胶、塑料等高分子材料的着色。

五、创新要点1.开发出高效、环保、稳定的阳离子染料,提高了染色效率和均匀性;2.通过优化聚酯基材配方,引入适量的阳离子基团,提高了材料的亲水性和染色性能;3.研究出高效、环保的生产工艺,保证了产品的质量和稳定性;4.产品质量检测与评估体系的建立,确保了产品性能达到预期效果。

常压阳离子染料可染连续聚酯装置方案设计中国纺织科学研究院聚友化工有限公司田崇著2007-9-20 前言:CDP聚酯与ECDP聚酯其共同点在于都用阳离子染料染色,显著的区别在于CDP是在一定压力和一定温度下阳离子染料对其实施染色,而ECDP则是在常压沸腾条件下阳离子染料即可对其实施染色。

对于CDP和ECDP在产品性能方面都必须在以下几方面严格要求:1、其切片的连续可干燥性能良好;2、可纺性能良好;3、过滤器或组建周期与半消光聚酯相差不大;4、纤维染色性能(染深、染艳、匀染等)优异;5、纤维物理指标与同规格半消光纤维相差较小。

针对CDP聚酯与ECDP聚酯在应用上的要求,除了生产工艺上针对它的具体情况严格控制,在装置及流程的设计上也必须满足CDP与ECDP以及单体的特殊要求。

CDP与ECDP在配方上的差异是嵌入链段为刚性链段与柔性链段的差别。

优良的CDP为恰量的磺酸钠基团有序准量的接入聚酯大分子上,优良的ECDP是在优良的CDP基础之上嵌入柔性链段(在生产中即引入第四单体),适当的注入温度、注入量和注入时段是保证ECDP质量的必要条件。

低温短流程是保证优质CDP和ECDP的充分条件。

1 装置设计方案的依据1.1 SIPE在高温下容易自聚影响产品质量由于添加的第三单体SIPE分子具有双官能团,在一定条件下会发生自聚,生成低聚物,影响CDP分子链的均匀性,流动性和延展性,最终导致CDP熔体的过滤性差,纺丝时易产生飘丝和断头等异常现象。

第三单体极易自聚从而在缩聚开始时与PET熔体的相溶性变差,同时熔体内部会因局部浓度过高催化EG生成DEG,所以为减少这些负面影响,必须考虑2个问题:①第三单体溶液加入时机;②加入时低聚物体系初期温度。

1.2 降低酯化物聚合度是解决其与SIPE提高相容性的有效手段酯化物聚合度越高,三单体SIPE和酯化物越不易相容,反应越不易进行,实践证明采用摩尔比较高的EG/PTA所得的酯化产物聚合度较低,与SIPE溶液相容性较好;另外,在加入三单体前补加一定量EG也可以起到醇解齐聚物,降低酯化聚合度的目的1.3 适温、适量、适时段的加入第四单体是保证ECDP质量的必要条件生产ECDP时需要加入第四单体以提高聚酯的非晶区间,无论是嵌入“亚甲基”还是接入“氧桥”,其“抗氧化降解”和“抗热降解”的能力都显著下降,因此四单体的注入温度、注入时间都显得十分重要。

1.4 三四单体在高温条件下停留时间不超过三小时是保证产品质量的充分条件三单体的加入使缩聚的后期熔体的动力粘度上升,使聚合变得越来越困难,而要想达到相应的粘度则必须提高反应温度和延长停留时间,这又会造成聚酯热氧化性加大。

相对来说,生产CDP时在缩聚阶段停留时间略多于3小时,其DEG含量会明显增加,纺丝可纺性不会受太大影响,仅是纤维的强力和伸长有一定程度的变差。

ECDP的耐高温能力和抗降解性能更加脆弱,因此,生产ECDP时必须保证三、四单体注入系统后的停留时间在2.5~3小时内。

2 聚友三釜流程装置设计方案聚友设计的三釜连续装置,酯化釜为双室双压结构;在酯化釜与预缩聚的管道上有三个注射器和一个用于调节低聚物温度与混合熔体的在线反应器。

预缩聚釜位上流式结构,缩聚釜为卧式笼框釜。

在设计阳离子染料可染聚酯配方时,酯化液是作为单体(BHET)与SIPE接链反应的,三单体的加入量也是按照聚酯单体的端基量而设计的。

当酯化液具有一定的聚合度时,酯化液的分子链相对加长,端基量相对减少。

SIPE不能有效接在应接的端基上(即有一部分酯化液的分子之间已经发生反应接链,理论上的端基数目大大下降,三单体的接链率也大大下降),由于有一部分三单体不能接在聚酯分子链上,这部分三单体则成为有机杂质混在聚酯大分子之间,在纺丝过程中成为杂质堵塞组件,造成纤维断头、出现毛丝。

接入三单体数量减少的聚酯纤维在染色时,染色不匀率相对较高,无法染成深黑色。

2.1保证高且均衡酯化率的酯化反应器是三单体均匀接链的保障进入酯化釜齐聚物中的PTA浆料在较低的温度下,以较短的时间达到精准的酯化率,酯化物经过醇解后的醇解物端基稳定,使得三单体能够充分且有效的接在聚酯分子链上。

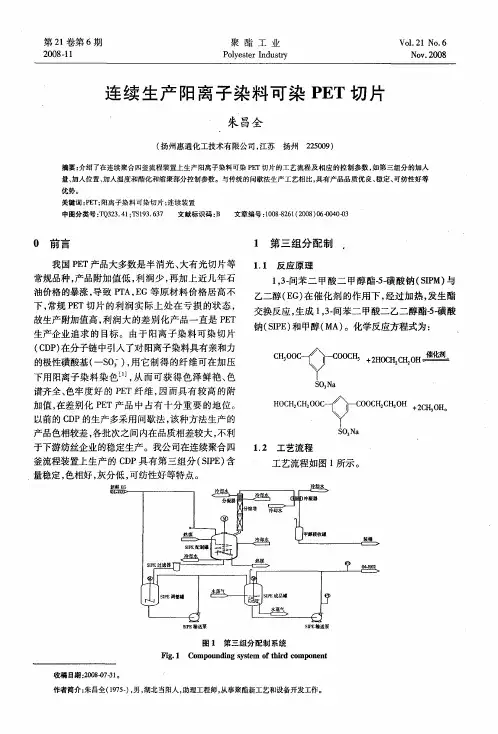

图1 酯化与在线反应流程示意图从图1的结构可以看出,酯化反应器由一台酯化加热器和一台酯化釜用U型管串接而成。

加热器为列管式,物流走管程,热媒走壳程。

酯化釜为带夹套的梨子型短圆柱形结构,分为上部汽相室和下部液相室。

浆料由U形管靠近加热处加入,控制EG和PTA的摩尔比为1.8:1。

物料经过加热器加热到268~275O C,反应生成水和乙二醇,分离器内液相上方设有足够的气相空间,以避免雾沫夹带。

从加热器喷出气液混合物在釜上方闪蒸部位分离脱去水与乙二醇蒸汽,汽室内的EG+水混合蒸汽自动升压并由气相管进入分离塔进行精馏。

大部分液相物料在双室结构的压力差和密度差造成的推动力共同作用下先经反应器补充加热,再进入内室形成新的气液平衡并在气相进一步分离出酯化生成的水与EG混合气,提高了酯化率的齐聚物,一部分引出酯化反应器,呈现柱塞流状态送预缩聚,另一部分经U型管进入加热器,与新进入的浆料再次混合。

双室结构和在线反应器相对延长了反应物流道长度,使停留时间分布变窄;水蒸汽在外室得到分离,内室的压力增加了反应物外循环动力,由此减少EG蒸汽消耗,减少了浆料摩尔比。

独特的反应器结构使酯化反应温度大大降低,副产物减少,原料消耗降低。

同时为醇解反应和三单体的迅速均匀混合提供保障。

2.2管道注入EG醇解和注入三、四单体是保证阳离子聚酯产品质量的理想方式为保证酯化物的聚合度和注入三单体时酯化物合适的温度,同时,确保酯化釜出来的酯化物能在很短的时间内完成醇解反应,然后使三、四单体迅速且充分与醇解后的酯化物混合均匀,必须使两个过程分段且以相对最小的体积内进行,利用管道注入无疑是一种最佳的选择。

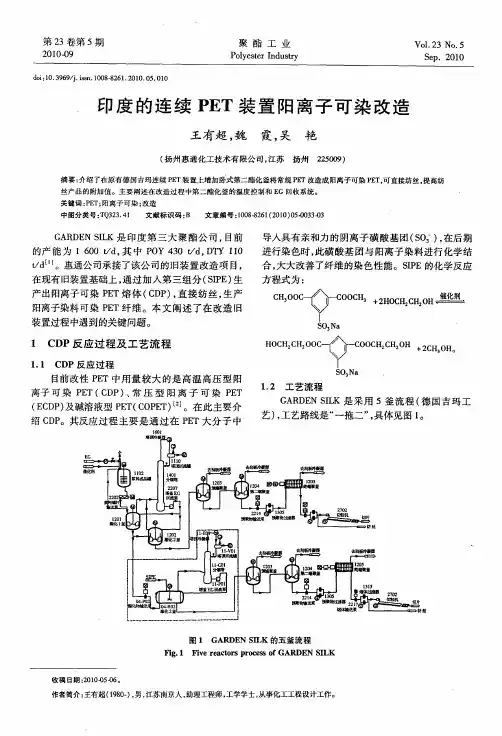

合示意单体混合示意图2醇解反应及SIPE与醇解物混合示意图2.3 保证过量EG迅速脱出且不形成雾沫夹带是预缩聚反应器设计的准则生产阳离子聚酯时,醇解EG和调制SIPE所加的EG总量远远大于生产大有光聚酯时低聚物中游离EG量。

为保证齐聚物在预缩聚阶段能够快速、均匀反应,且物料呈柱塞流,同时使得醇解反应加入的过量EG迅速脱出且不形成雾沫夹带,预缩聚反应器以上流式结构较为合理。

设计的预缩聚塔由下部的预缩聚加热器、中部的塔式反应段和上部的气液分离段组成。

预缩聚加热器为列管式,物料流经管程,气相热媒通过壳程。

塔式反应器设有16~18块塔板,按反应程度而设计了结构不同的塔盘,使物料能获得足够的反应时间、流延成较薄的胶膜和在膜界面上实现扩散脱挥机会,从而完成本段的反应要求。

气相分离段为短圆柱夹套结构,在液相上设计有足够的气相空间,减少雾沫夹带。

具有6~12个聚合度的齐聚物由酯化反应器流出,通过在线反应器依靠压力差进入预缩聚塔下部的预缩聚加热器。

混有过量EG的低聚物经再线反应器充分混合,在压差作用下,进入预热器进一步获得热量,同时进行酯化和预缩聚反应。

随着反应程度和温度的上升,水和乙二醇蒸发量也增加,于是在压差和气相夹带用下,物料进一步向上进入塔式反应段。

在本段中,物流经过多个水平流动,气相夹带上升和充分混合(通过适当形式的狭缝)这样多个反复,达到反应要求,蒸出的水与乙二醇最后在气液分离段与液相物料分离,并通过气相管线进入喷淋冷凝器,经喷淋吸收EG,尾气由真空系统抽出。

液相则流入终缩聚釜内。

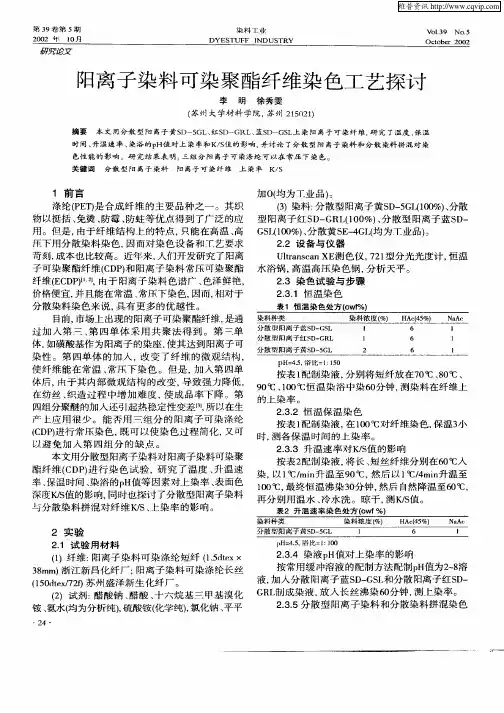

2.4 终缩聚反应器的结构是决定聚酯品质的关键由于三单体在配制和混合过程中和容易产生副产物DEG等,除了使来自预缩聚釜的预聚物在终缩聚反应器内应该呈柱塞流、物料没有返混、物料的成膜薄且均匀,尽量消除终缩聚反应器内死角是得到高品质阳离子聚酯的关键。

为此将终缩聚釜设计为卧式笼框结构。

在反应器内部装有特殊的成膜装置,在精密加工的笼框框架内,根据物料反应进程中的粘度变化规律,按不同的间距,设置有多块成膜网盘,网盘由刚性外缘与框架刮刀连接(刮刀与终缩聚釜筒壁间隙为7mm左右),中间有按不同粘度设计的不同尺寸的方形编织网,内部有按不同气相蒸发量设计的通气孔。

终缩聚冷态模拟试验终聚釜笼框终缩聚网盘热态成膜试验图3 终缩聚釜设计试验与加工状况图3 低温短流程是全面保证阳离子聚酯质量的必要由于阳离子聚酯生产过程中三单体的特性,必须使加入三单体的反应时间越短越好,实验测试证明:加入三单体后的聚酯反应过程控制在3小时之内,阳离子聚酯质量比较好。

按照此类技术设计的连续低温聚酯短流程,不仅产品质量全面提高,其分子量分布非常均匀,有害副产物含量很低,并且其含量还可根据后加工的需要进行控制,通过该技术装置生产出的阳离子聚酯,不仅可纺性好、副产物少、染色性能好且纺丝组建周期较长。

低温短流程平推流塔式聚酯技术中,注入SIPE在低聚物管道中的通过时间约15min,在预缩聚釜内的停留时间约25min,在终缩聚釜以及熔体泵出口段的时间约为1.5小时,由于三单体在聚酯反应停留时间短(停留时间为130min即<2.5小时)这两个有利因素的同时存在,导致它所生产的聚酯与其它方法有所不同。

3.1可以控制低二甘醇含量二甘醇是酯化过程的副产物,它的存在降低了聚酯长链之间的氢键结合力,等于是在长键之间掺“沙子”、塞“橛子”,这对于生产阳离子聚酯是很不利的。

而且副产物二甘醇要增加乙二醇的消耗,这也是不利因素。

3.2 可以控制低端羧基含量端羧基是降解的产物,本身又是降解催化剂,这个催化剂偏偏又生长在聚酯链的端部,无法去除。

所以在聚合体再次受热时,又产生新的降解和新的端羧基,形成恶性循环。

在阳离子聚酯时,绝对需要聚酯相对低的端羧基含量。

图3低温短流程平推流塔式聚酯技术4 聚友公司在改性聚酯方面的业绩4.1 2001年承担了上海石化涤纶事业部年产10000吨生产线项目,这是国内首次建设的PTA路线三釜流程聚酯的装置。

并将已在间歇装置上形成的差别化产品技术向连续聚合装置移植,工艺设计使生产线具有柔性化的功能。

该生产线在2002年9月投产后进行全消光聚酯、CDP、ECDP等若干个改性品种的生产。

4.2 2003年完成了吴江丝绸股份有限公司新生纺丝分厂8万吨/年聚酯装置的建设,提供专有技术设备,利用工厂原有间歇聚合车间厂房、公用工程设施和部分工艺设备(包括热媒炉),在原年产4万吨的间歇聚合车间内布置了年产8万吨的连续聚合三釜流程装置。

装置2003年8月投入运行,运转平稳、可靠,完全达到设计要求,目前,该装置一直在生产阳离子染料可染聚酯。

4.32005年完成了江苏新苏化纤有限公司国产单系列最大规模900吨/日酯化反应装置接两条450吨/日缩聚线(一拖二,目前是一条450吨/日缩聚线)直接纺短纤维工程。

装置2005年4月一次开车成功,运行良好,产品质量优良。