气液旋流器旋流式分离器设计

- 格式:doc

- 大小:818.00 KB

- 文档页数:33

制冷用气液分离器设计1、气液分离器的作用●把从蒸发器返回到压缩机的冷媒分离成气体和液体,使气体回到压缩机,从而避免液态制冷剂进入压缩机破坏润滑或损坏涡旋盘。

(单冷机在低温工况下验证,热泵以融霜时验证(相当于人低温工况))●使气液分离器中的润滑油回到压缩机。

2、有效容积计算●理论计算法气液分离器出口管入口到底部的容积,见图3,气液分离器简图。

V =【(最大制冷剂注入量÷ρ】×0.8以上注:最大制冷剂注入量(单位:kg):压缩机和气液分离器置于室外分体机:室外机制冷剂注入量+最长配管时的追加制冷剂注入量。

压缩机和气液分离器置于室内分体机:整机注入量+最长配管时的追加制冷剂注入量。

最大制冷剂注入量要考虑到系统允许的油重比,在不符合压缩机规格书的情况下,必须与压机厂家做沟通并书面确认。

ρ:密度(单位:kg/L):制冷剂在0℃饱和液态情况下的比重,R22:1.28;R410A 为1.18;R134a:1.3;R407C:1.27。

0.8为安全系数。

由于高压腔压缩机抗液击能力差,所以当选用高压腔压缩机时需要与压机厂家进行充分的沟通。

●估算法按照系统总体制冷剂充注量的50%确定气液分离器的容积,以保证冬季运行工况切换时系统运行的安全性。

(指有效容积,压缩机厂家建议有效容积占比不大于总容积的70%)3、直径设计在设计气液分离器时,要求气液分离器的直径D应能满足制冷剂从蒸发器返回至分离器时,通过扩容减速使最大的稳定流速ω不超过0.75m/s,即ω≤0.75m/s,以保证气液充分分离。

气液分离器直径D可通过如下公式来计算:式中D —气液分离器直径,m;Vi—吸气比容,m3/kg;Gm—制热运行时最高蒸发温度下的质量流量,kg/s;ω—最大稳定流速,m/s;4、气液分离器均压孔的设计均压孔的作用是当压缩机停止时,如果没有均压孔,气液分离器中的液态冷媒向压缩机移动,当压缩机再次起动时将进行液压缩,导致压缩机损坏。

旋风分离器:旋风分离器,是用于气固体系或者液固体系的分离的一种设备。

工作原理为靠气流切向引入造成的旋转运动,使具有较大惯性离心力的固体颗粒或液滴甩向外壁面分开。

旋风分离器的主要特点是结构简单、操作弹性大、效率较高、管理维修方便,价格低廉,用于捕集直径5~10μm以上的粉尘,广泛应用于制药工业中,特别适合粉尘颗粒较粗,含尘浓度较大,高温、高压条件下,也常作为流化床反应器的内分离装置,或作为预分离器使用,是工业上应用很广的一种分离设备。

主要功能:旋风分离器设备的主要功能是尽可能除去输送气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行,在西气东输工程中,旋风分离器是较重要的设备。

机构简介:旋风分离器,是用于气固体系或者液固体系的分离的一种设备。

工作原理为靠气流切向引入造成的旋转运动,使具有较大惯性离心力的固体颗粒或液滴甩向外壁面分开。

是工业上应用很广的一种分离设备。

工作原理:旋风分离器是利用气固混合物在作高速旋转时所产生的离心力,将粉尘从气流中分离出来的干式气固分离设备。

由于颗粒所受的离心力远大于重力和惯性力,所以分离效率较高。

常用的(切流)切向导入式旋风分离器的分离原理及结构如图所示。

主要结构是一个圆锥形筒,筒上段切线方向装有一个气体入口管,圆筒顶部装有插入筒内一定深度的排气管,锥形筒底有接受细粉的出粉口。

含尘气流一般以12—30m/s速度由进气管进入旋风分离器时,气流将由直线运动变为圆周运动。

旋转气流的绝大部分,沿器壁自圆筒体呈螺旋形向下朝锥体流动。

此外,颗粒在离心力的作用下,被甩向器壁,尘粒一旦与器壁接触,便失去惯性力,而靠器壁附近的向下轴向速度的动量沿壁面下落,进入排灰管,由出粉口落入收集袋里。

旋转下降的外旋气流,在下降过程中不断向分离器的中心部分流入,形成向心的径向气流,这部分气流就构成了旋转向上的内旋流。

内、外旋流的旋转方向是相同的。

最后净化气经排气管排出器外,一部分未被分离下来的较细尘粒也随之逃逸。

气液分离器原理及结构

气液分离器是一种常用于气体和液体分离的设备。

其原理是利用气体和液体的不同密度和惯性,通过引导和设计的流动路径,使气体和液体分离并分别排出。

气液分离器一般由进气口、分离室和出口组成。

进气口通常位于设备的上部,使气体和液体混合物进入分离室。

分离室内通常设置了导流板或纤维等装置,以增加气液分离的效果,并防止液体回流到出口。

在分离室内,由于液体重力作用下的惯性力,液滴会向下沉积,而气体则继续向上流动。

分离室的底部通常设有排液口,用于排出沉积的液体。

为了提高气液分离的效果,分离室内还可能设置了气液分离元件,如细孔板、旋流器等。

细孔板通常由多个小孔组成,通过孔径和孔距的设计,使气体能通过而液体不能通过,从而实现气液分离。

旋流器则通过旋转流体产生离心力,使气体和液体分离。

在气液分离器的设计中,还应该考虑气液混合物的流速、压力、温度等因素。

流速过大可能导致未完全分离,而流速过小则可能导致堵塞。

压力的设计则应保证在分离室内压力的变化不过大,以避免气体和液体再次混合。

同时,设备的材料选择也很重要,要能耐受液体的腐蚀和气体的高温。

总之,气液分离器通过利用气体和液体的密度和惯性差异,通过设计好的流动路径,使气体和液体分离并分别排出。

该设备的结构包括进气口、分离室和出口,通常还会增加气液分离元

件来提高分离效果。

在设计和选择方面,需要考虑流速、压力、温度等因素,并选择适合的材料。

气—液分离器设计2005-04-15 发布2005-05-01 实施目次1 总则1.1 目的1.2 范围1.3 编制本标准的依据2 立式和卧式重力分离器设计2.1应用范围2.2 立式重力分离器的尺寸设计2.3 卧式重力分离器的尺寸设计2.4 立式分离器(重力式)计算举例2.5附图3 立式和卧式丝网分离器设计3.1 应用范围 3.2 立式丝网分离器的尺寸设计3.3 卧式丝网分离器的尺寸设计3.4 计算举例3.5 附图4 符号说明1 总则 1.1 目的本标准适用于工艺设计人员对两种类型的气—液分离器设计,即立式、卧式重力分离器设计和立式、卧式丝网分离器设计。

并在填写石油化工装置的气—液分离器数据表时使用。

1.2 范围本标准适用于国内所有化工和石油化工装置中的气-液分离器的工程设计。

1.3 编制本标准的依据:化学工程学会《工艺系统工程设计技术规定》HG/T20570.8-1995第8篇气—液分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0⎪⎪⎭⎫ ⎝⎛-=G GL s t K V ρρρ (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ;ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512; d *=350μm 时,K S =0.0675。

近似估算法是根据分离器内的物料流动过程,假设Re =130,由图2.5.1—1查得相应的阻力系数C W =1,此系数包含在K s 系数内,Ks 按式(2.2.1—1)选取。

目录任务书 (I)开题报告 (III)指导老师审查意见 ............................................................................................................. X I 评阅老师评语 .................................................................................................................... X II 答辩会议记录 (XIII)中外文摘要 (XIV)1前言 (1)2.选题背景 (2)3方案论证 (5)3.1油水分离器的主要特点 (5)3.2工作原理 (6)4.旋液式油水分离器结构 (8)5.旋液分离器尺寸的计算 (9)5.1主直径的选取 (9)5.2旋流器其它结构参数的设计 (10)5.3溢流口流量和底流口流量的计算 (13)6.水力旋流器的制造和安装 (14)6.1 水力旋流器在制造上的要求 (14)6.2材料选择 (15)6.3 常用的制造方法 (16)6.4安装 (18)7几何参数对水力旋流器性能的影响 (18)7.1进料口尺寸 (18)7.2旋流器直径 (19)7.3锥角 (19)7.4溢流管尺寸 (19)7.5底流口尺寸 (19)8操作参数对水力旋流器的影响 (19)8.1分离效率与进口流量之间的关系 (19)8.2分流比F与分离效率之间的关系 (20)8.3分流比与压降比之问的关系 (20)9.影响旋流器分离效率的因数 (21)9.1旋流器的准数 (21)9.2主要影响因素 (21)9.2.1 尺寸变量 (21)9.2. 2操作变量 (23)9.2. 3物性变量 (23)10.结论和认识 (24)参考文献 (25)致谢 (26)1前言水力旋流器(Hydrocyclonc)是一种分离非均相液体混合物的设备,它是在离心力的作用下根据两相或多相之间的密度差来实现两相或多相分离的。

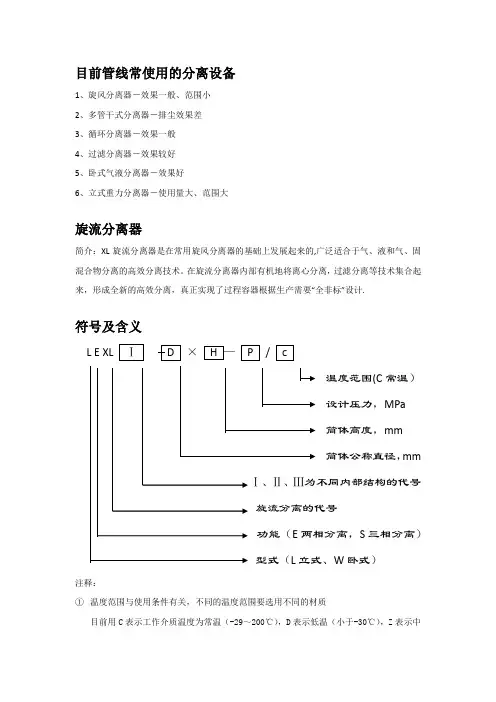

目前管线常使用的分离设备1、旋风分离器-效果一般、范围小2、多管干式分离器-排尘效果差3、循环分离器-效果一般4、过滤分离器-效果较好5、卧式气液分离器-效果好6、立式重力分离器-使用量大、范围大旋流分离器简介:XL旋流分离器是在常用旋风分离器的基础上发展起来的,广泛适合于气、液和气、固混合物分离的高效分离技术。

在旋流分离器内部有机地将离心分离,过滤分离等技术集合起来,形成全新的高效分离,真正实现了过程容器根据生产需要“全非标”设计.符号及含义L E XL ×/温度范围(C常温)设计压力,MPa筒体高度,mm筒体公称直径,mm,S三相分离)、W卧式)注释:①温度范围与使用条件有关,不同的温度范围要选用不同的材质目前用C表示工作介质温度为常温(-29~200℃),D表示低温(小于-30℃),Z表示中温(200~450℃),G表示高温(高于450℃)②示例Ⅰ型:单级XL旋流分离器 L E XL Ⅰ D × H — P / C Ⅱ型:单级XL旋流过滤分离器 L E XL Ⅱ D × H — P / C Ⅲ型:两级XL旋流分离器 L E XL Ⅲ D × H — P / C旋流式分离器的核心部件是旋流筒,旋流筒有多种结构形式以满足不同的工况和不同的介质分离要求需净化的气体进入螺旋形轨道后,在螺旋形轨道中向上旋转运动,旋转上升进入筒体上部,在离心力的作用下,大量液体或固体颗粒被甩向筒体下部的壁面,气体进入筒体上部后,旋转分离的颗粒甩向筒体上部的内壁面,并向下进入集液室中,从而达到了净化气体的作用。

由于气体的旋转直径很小,在较小的气体流量和较低的气速下仍有较强的离心力场,确保了分离的效果。

XL漩流分离器的特点(1)对液体颗粒与固体颗粒有较高的分离效率XL漩流分离器在原则上采用在螺旋形轨道中低速旋流初步分离,并在第二次风的作用下旋流分离细小颗粒的设计思想消除了诸如液体夹带、剪切破碎、气流雾化、卷吸等因素的影响,保证了设备的分离效率,可以分离3-5um的固体颗粒和10um以上的液体颗粒。

伴生气旋流分离技术的要点分析发布时间:2021-07-12T16:00:16.147Z 来源:《科学与技术》2021年8期作者:魏佳超1 杨景臣2[导读] 社会的快速发展促使科技技术的进步,进入新时代,在新的发展契机中,魏佳超1 杨景臣21长庆油田分公司第十二采油厂甘肃合水 745400 2长庆石油勘探局有限公司机械制造总厂陕西西安 710201摘要:社会的快速发展促使科技技术的进步,进入新时代,在新的发展契机中,不难发现面临的许多问题。

这其中就有关键的环保问题。

随着社会环保意识的增强,环境保护问题越来越得到重视。

在生产技术发展的过程中,如何对废弃物进行处理是生产部门关注的重点。

伴生气旋流分离技术作为一种高效的分离技术,能够有效降低生产成本,在有效分离的同时,不会增加,反而会减轻工人的劳动强度,从而达到提高经济效益和社会效益的效果。

本文基于新型高效气-液旋流分离技术,对伴生气旋流器主体机构和分离原理进行介绍,并对其现场应用进行分析。

关键词:伴生气;旋流分离;要点引言:自工业革命和改革开放以来。

我国的工业生产得到极大的发展,在发展的同时,也面临着许多需要解决的问题。

生产过程中涉及到的环保问题是阻碍生产效率与质量的因素之一。

因此,采用何种技术来减少环境污染是生产企业首要关注的方面。

在企业的生产中,不可避免地会涉及到混合介质的分离处理。

如在油田开采中的除水、脱水和除油过程,就需要使用到一定的分离技术一、伴生气旋流分离技术本文中所指的伴生气旋流分离技术为新型高效气-液旋流分离技术。

作为一种有效的分离技术,其实际的使用效果相较于其他的技术能够更好的完成分离步骤。

自1886年第一台旋粉圆锥形旋风分离器问世以来,旋流分离技术已经广泛应用至各领域中,并获得了相当的效果。

水力旋流器作为一种可以实现快速分离的离心式分离设备,能够以设备体积小、分离效果好、使用寿命长、操作方便等特点获得较好的分离效果,并且不会造成二次污染。

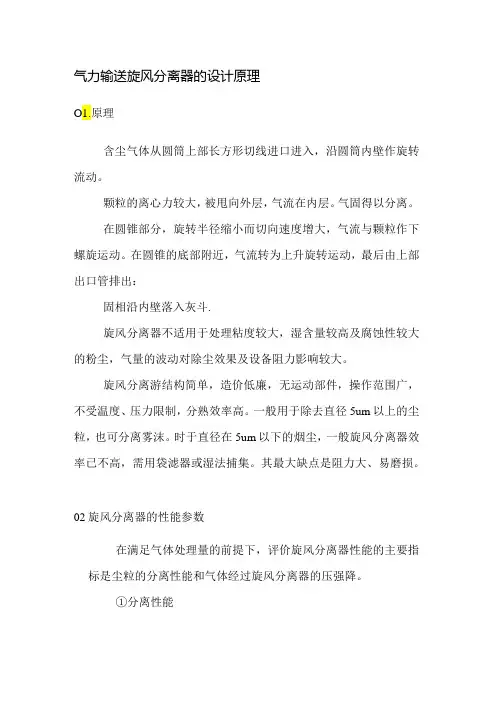

气力输送旋风分离器的设计原理O1.原理含尘气体从圆筒上部长方形切线进口进入,沿圆筒内壁作旋转流动。

颗粒的离心力较大,被甩向外层,气流在内层。

气固得以分离。

在圆锥部分,旋转半径缩小而切向速度增大,气流与颗粒作下螺旋运动。

在圆锥的底部附近,气流转为上升旋转运动,最后由上部出口管排出:固相沿内壁落入灰斗.旋风分离器不适用于处理粘度较大,湿含量较高及腐蚀性较大的粉尘,气量的波动对除尘效果及设备阻力影响较大。

旋风分离游结构简单,造价低廉,无运动部件,操作范围广,不受温度、压力限制,分熟效率高。

一般用于除去直径5um以上的尘粒,也可分离雾沫。

时于直径在5um以下的烟尘,一般旋风分离器效率已不高,需用袋滤器或湿法捕集。

其最大缺点是阻力大、易磨损。

02旋风分离器的性能参数在满足气体处理量的前提下,评价旋风分离器性能的主要指标是尘粒的分离性能和气体经过旋风分离器的压强降。

①分离性能分离性能的好坏常用理论上可以完全分离下来的最小颗粒尺寸:临界粒径de及分离效率n表示。

A:临界粒径de:指旋风分离器能100%除去的最小颗粒宜径。

假设:在器内颗粒与气流相对运动为层流;颗粒在分离器内的切线速度恒定且等于通气处的气速Ui:颗粒沉降所穿过的最大距离为过气口宽度B,导出临界粒径de的估算式:dc=(9μB/11NePsui)1/2旋风分离器通口管的宽度B,标准型B=D/4;Ne:气流的有效旋转圈数,一般0.5〜3,标准型3〜5,通常取5:Ui过口气体的速度(m/s):口:气体粘度:Ps:固相的密度de愈小,分离效率愈高,由估算式可见de随D的加大而增大,即效率随D增大而减小。

当气体处理量很大又要求较高的分离效果时.,常将若干小尺寸的旋风分离开联使用,称为旋风分离器组。

粘度减小,辿口气速提高有利于提高分离效率。

B:分离效率:有两种表示方法*总效率:指被除去的颗粒占气体辿入旋风分离器时带入的全部颗粒的质量百分数ηO=(C1.-C2)/C1.C1:旋风分离器入口气体含尘浓度;C2:旋风分离器出口气体含尘浓度总效率是工程上最常用的,也是最易测定的分离效率,其缺点是不能表明旋风分离器对不同粒子的不同分离效果。

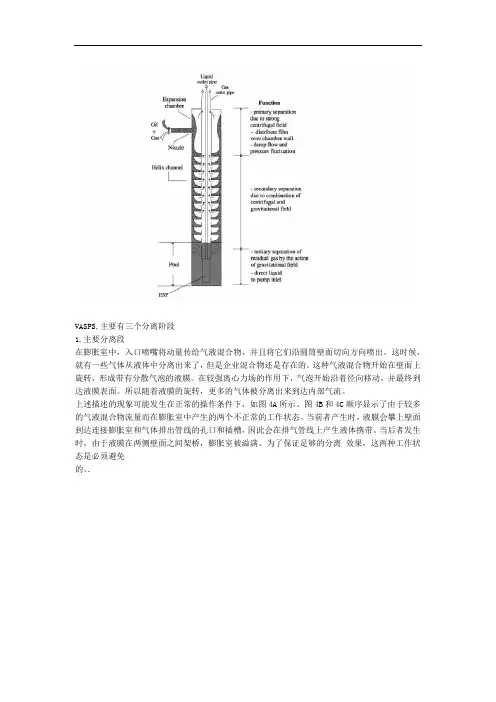

VASPS,主要有三个分离阶段1.主要分离段在膨胀室中,入口喷嘴将动量传给气液混合物,并且将它们沿圆筒壁面切向方向喷出。

这时候,就有一些气体从液体中分离出来了,但是企业混合物还是存在的。

这种气液混合物开始在壁面上旋转,形成带有分散气泡的液膜。

在较强离心力场的作用下,气泡开始沿着径向移动,并最终到达液膜表面。

所以随着液膜的旋转,更多的气体被分离出来到达内部气流。

上述描述的现象可能发生在正常的操作条件下,如图4A所示。

图4B和4C顺序显示了由于较多的气液混合物流量而在膨胀室中产生的两个不正常的工作状态。

当前者产生时,液膜会攀上壁面到达连接膨胀室和气体排出管线的孔口和插槽,因此会在排气管线上产生液体携带。

当后者发生时,由于液膜在两侧壁面之间架桥,膨胀室被溢满。

为了保证足够的分离效果,这两种工作状态是必须避免的。

.当液膜在膨胀室中旋转时,产生的离心力场会在径向形成压差使液膜攀上壁面。

如果液膜到达在膨胀室上部的孔口和插槽,气体出口管线就会出现液体携带。

这种情况的出现是由于喷嘴的混合物的速度太高或者是膨胀室的高度没有合理的设计。

图4C显示的溢满情况是由于液膜过厚堵塞了膨胀室内的环形空间的原因。

这时运转会变得非常不稳定:压力上升并波动;液体在膨胀室中聚集并且间歇地流入环形通道。

这种溢满现象的发生是因为液膜不能均匀地覆盖膨胀室的壁面,根本的原因是喷嘴的混合物流速过低或者瞬间的液体流量高于分离器的正常处理能力。

当喷嘴的排出速度过高时还会产生其他方面的问题:膨胀室里可能形成较小的液滴并且与气体一起流动形成雾状流。

如果膨胀室的尺寸决定产生的上升速度很低的话,那么雾状流中的液滴将不会产生较高的液体携带。

所以喷嘴和膨胀室的设计必须能够处理由入口管段间歇流和段塞流引起的气液流速瞬变的情况。

这些运行上的限制状况,可以通过合理的设计避免。

气液主要的分离发生在膨胀室内,实验数据表明,大约70%的气体在这一阶段被分离。

更重要的是,这一分离段减轻了气液两相入口的流量波动,从而使分离器的运行更加平稳。

含液滴的气相流量液相密度 , ・仇“ “ 。

, 肠。

二。

, 。

, 七气相密度。

瓜二进出口接管间距预先假定值、。

气相粘度液滴直径。

声。

・先由式灿计算二向的有关数据〔权 ,夕 , 九 , 。

一日。

一‘ 一“ 〕器内液体体积, ‘ 了一根据上面数据如按美国计的卧式重力沉降器 , , 印法设 , 石‘ “ 夕二丫‘ 一“ 夕司内径为 , 长度因为液体体积是 , 乙一 , 如用本文介绍的设计法则可使分离器的体积明显减小在保持分离效率条件下可节约钢材减少投资 , 护根据式 , , , 口一‘ 一。

, 一。

・ , 先。

假定进出管不插入器内即 , 还需下列假定条件入。

口管角度夕。

由式 , , 总分离时间一几。

, ,。

〕夕一一 , 入口管径入口气速‘ 由式。

, 计算相应的石。

, “ 夕一夕。

夕一。

石 , 二。

一。

计算的口接管向器 , 。

值大于原假定的 , , 值 , , , 。

, 故设计不合理要重新调整有关尺寸将入沪和的调整出。

值根据计算结果 , 可进行合理内插入 , 乌一。

则分离时间减至一丫各有关的物理参数数群。

可按公式计算二于原假定的二两。

, 值是 , , 计算值二二是。

一一 , , 一一 , 小于假定值说明假定是可行的户娜月内口户孟 , 名设计结果内一户 , 。

①分离器内径岛②分离器全长。

一・・“ 一 , 。

一“ 一材, ‘ ③入口管插入深度石④长径比石 , 。

,。

一。

一矛一忍, ‘, 一 , , , 几一见图一一 , , 不难看出用本法介绍的设计方法同样分离效果的卧式分离器气流面积。

其外形尺寸比传统。

, 二〔手一二。

的”石・工一法要小。

如果再适当提高夕和但同时还要注 , 一‘ 。

值 , 还能减少设备的体积、意考虑经济合理的石。

, 几值车间布置要求。

一以及某些特殊需要等因素峨下面的计算忽略碟形封头假定合理的 , 几 , 一 , , 三、雾沫分离器的选择汽相体积一一液体体积一折板除沫器一、折板除沫器有格板式和叶片式两种基本医药工程设计年第期型式格板式除沫器在每个格板上有 , 排 , 较多的场合宜选用人形板型式对污垢物系 , , 与气流方向呈开发的一种型式。

标准T/ES220020-2005中国石化集团宁波工程有限公司气—液分离器设计2005-04-15 发布 2005-05-01 实施中国石化宁波工程有限公司目次1 总则1.1 目的1.2 范围1.3 编制本标准的依据2 立式和卧式重力分离器设计2.1应用范围2.2 立式重力分离器的尺寸设计2.3 卧式重力分离器的尺寸设计2.4 立式分离器(重力式)计算举例2.5附图3 立式和卧式丝网分离器设计3.1 应用范围 3.2 立式丝网分离器的尺寸设计3.3 卧式丝网分离器的尺寸设计3.4 计算举例3.5 附图4 符号说明1 总则 1.1 目的本标准适用于工艺设计人员对两种类型的气—液分离器设计,即立式、卧式重力分离器设计和立式、卧式丝网分离器设计。

并在填写石油化工装置的气—液分离器数据表时使用。

1.2 范围本标准适用于国内所有化工和石油化工装置中的气-液分离器的工程设计。

1.3 编制本标准的依据:化学工程学会《工艺系统工程设计技术规定》HG/T20570.8-1995第8篇气—液分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0ρρρ=GG L st K V (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ;ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512; d *=350μm 时,K S =0.0675。

摘要本次毕业设计对分离器的各重要零部件的重要尺寸进行了详细的计算,并进行了强度分析,同时采用三维建模的方式对各个分零部件进行了设计。

在总结前人的设计经验的同时提出了自己的设计理念改进了部分设计特点使我们设计的气液旋流器旋流式分离器更加趋于完善,可分离气泡小,分离的效率也较高,同时分离器所占用的空间体积相对较小,维修量小,工作稳定。

旋流式分离器具有这些特点,气液旋流器的工作特点具有实用性和可靠性,并具有广阔的前景。

关键词:旋流分离器;气液分离;优化;三维建模AbstractAn important dimension of the graduation design of separator of all major components are calculated in detail, and analyzes the strength, at the same time, the various sub components are designed using three-dimensional modeling method. The gas-liquid cyclone cyclone separator in summarizing the previous experience in the design and proposes own design idea the design features improved enable us to design a more perfect, separation bubble is small, the separation efficiency is higher, at the same time separator space occupied by volume is relatively small, small amount of repair, stable work. The cycloneseparator has these characteristics, working characteristics of gas-liquid cyclone has practicability and reliability, it has broad prospect.Keywords: cyclone separator; separation; optimization; 3D modeling目录第1章概述 ........................................................................... 错误!未定义书签。

1.1 气液分离装置的发展与现状 (1)1.2 气液分离装置的种类与研究 (3)1.3 气液分离装置优缺点分析 (5)1.4 研究任务目标与研究方法 (5)第2章气液分离器工艺流程分析 (6)2.1 气液分离装置主要结构与工作原理 (15)2.2实验室工艺流程 (8)第3章气液分离设备主参数确定 (15)3.2 旋流单体结构形式及其参数优化 (15)3.2.1 入口结构 (17)3.2.2 大小锥段 (22)3.2.3 溢流口 (26)3.2.4 底流管 (17)3.2.5 旋流腔 (22)3.2.3 溢流口 (26)3.3 气液分离器集合参数计算 (15)3.4 分离能力的计算 (15)第4章气液旋流分离器性能影响因素分析 (31)4.1 入口设计分析 (39)4.1.1 入口喷嘴分析 (17)4.1.2 双入口分析 (22)4.2入口位置 (17)4.2.1 最佳外形比 (22)4.2.2 旋流体锥度 (22)4.3出口管分析 (22)4.4溢流口直径分析 (22)4.5底流口直径分析 (22)4.6锥角影响 (22)4.7入液口直径影响 (22)4.8溢流管插入深度影响 (22)第5章强度分析 (31)5.1筒体校核计算 (22)5.2封头校核 (22)5.3法兰与螺栓校核 (22)第6章气液旋流分离器三维设计 (31)6.1软件介绍 (6)6.2气液旋流器三维建模 (8)6.3.1 中心旋流体 (17)6.3.2 上罩设计 (22)6.3.3中罩设计 (17)6.3.4 底罩设计 (22)6.3.5 蓄液箱体 (22)6.3.6 支架设计 (22)6.3标准件选取与应用 (12)结论 (46)参考文献 (47)致谢 (48)第一章概述1.1气液分离装置的历史与发展现状旋流分离是一种高效的多相流体分离技术,它是在离心力的作用下根据两相或多相之间的密度差来实现两相或多相分离的。

人们对旋流器的研究由来以久,自从1886年Marse的第一台旋粉圆锥形旋风分离器问世以来,旋流分离技术已广泛应用于石油、化工、食品、造纸等行业。

随着旋流器应用的日益广泛,国内外众多学者对旋流器的结构、尺寸、流场特性进行了大量的研究,并相继提出了各种分离理论,但多集中于气-固分离的旋风分离器和用于液-固、液-液分离的水力旋流分离器。

许多研究者已相继提出各种各样的分离理论,已经有了比较完善的分离理论、设计方法和应用实践。

由于具有广阔的使用前景和显著的优点,人们对气-液旋流分离技术也开展了大量的实验和理论研究。

但与气-固、液-固分离不同,气-液两相流动过程中颗粒(液滴或气泡)的碰撞、团聚和扩散机理更加复杂,由于不确定的因素较多,计算复杂,同时受气-液两相流发展的限制,使气-液旋流分离的研究远滞后于旋风分离器和水力旋流器。

近年来气-液旋流分离技术已日益成为国内外争相研究的热点技术。

目前,国内外对于气-液旋流分离的研究主要可分为4类,即:气-液旋流分离技术应用的试验研究、旋流分离器内部气-液两相三维强旋湍流流场测定的试验研究、建立能准确反映气-液两相旋流分离机理模型的理论研究以及气-液两相旋流流场计算流体动力学(Computational Fluid Dynamic,简称CFD)模拟。

1.2 气液分离装置的种类与研究1气-液旋流分离技术应用试验研究由于受气-液两相流体力学发展的限制,对于气-液旋流分离技术,以前进行的大部分工作都是基于应用和试验研究。

即根据不同的要求开发研制不同结构的气-液旋流分离器,并对其分离特性进行试验测量和性能分析。

其类型主要介绍如下。

2.管柱式气-液旋流分离器(Gas-Liquid Cylindrical Cyclone简写GLCC)1979年,Davies和Watson研制了管柱式气-液旋流分离器,是由垂直的筒形容器,安装了一个向下倾斜27°的切向进口管,上部出气管,下部排液管。

切向进口给混合物提供了一个涡旋运动,气-液两相由于重力和离心力的综合作用,液体被驱向筒壁并向下从底部流出,气体径向向旋流器的中心流动并从顶部排气管离开分离器。

海上采油代替传统的分离器,在改善分离性能的同时降低了成本。

1995年,Kouba等将GLCC用于多相流量计量,经过GLCC分离后的气液两相分别用单相流量计计量,然后再合并,避免了多相流测量中的问题;GLCC在地面和海上油气分离、井下分离、便携式钻井设备、油气泵、多相流量计、天然气输送以及火炬气洗涤等具有巨大的潜在应用[1]。

1995年,Kouba等研究了GLCC的进口倾斜角度、操作压力、筒体和进口结构对于气相出流中液体夹带的影响,分析了GLCC 分离器操作范围和分离效率的机理。

1985年,Zikarev在靠近GLCC的底部开了一个矩形进口,理论分析和实验结果显示,这种结构操作时降低了液滴在气相出流中的夹带。

3.螺旋片导流式气液分离器(Cyclone Gas-liquid Separator简写CS)1996年,Franca等研制了螺旋片导流式气-液旋流分离器,直接在井口将气液进行分离,增加了采油回收率,分离后的气体和液体用不同的管道输送各相,使石油和气体分别经过各自的管道进入储油罐和储气罐,降低了多相流输送时易出现的断续流、堵塞和沉积等典型问题。

螺旋片导流式气-液分离器是一种结构简单、新型、高效、紧凑的气液分离装置,用于地面或井下天然气开采中的油气分离,石油开采中的油水分离,压缩空气的净化处理,航空宇宙中的氦气分离,还可用作水处理装置,其性能明显优于同类设备。

尤其在海上、偏远地区油井及远距离油气输送方面具有较广泛的前景。

目前国内外的井下油气分离基本都采用了螺旋式油气分离器。

4.轴流导叶式气液旋流分离器2005年,中国石油大学多相流实验室研制了轴流导叶式气液旋流分离器,与切向进口的GLCC和CS相比其采用轴向进料,旋转流由导向叶片产生,从而使旋转流保持稳定,并有助于维持层流特性,而且其显著特点是阻力损失较小。

当采用轴向进料时,结构更加紧凑,适宜于井下狭长空间环境的安装操作。

5.管道式气液旋流分离器管道式气液旋流分离器,是用法兰将气液旋流分离器直接安装在石油或天然气的输送管道上,具有高效率、撬装化、可移动与小型化等优点。

并且可以降低输送成本,降低了气液两相流输送时容易产生的断续流、管道堵塞、沉积等多相流输送的典型问题。

6.旋流分离器内气-液两相流场的测量研究旋流分离器内是复杂的三维强旋湍流场,一般都是用大量的实验来寻找它的流动规律,并用来验证和补充理论研究的描述流动特性的数学模型。

由于起步相对较晚,研究者对于气-液两相涡旋流动性能的研究,主要是参照旋风器和水力旋流器的涡旋流动的研究理论和方法。

流场分布规律也多引用旋风器和水力旋流器的测定结果。

这一领域最早的研究之一是Nissan和Bres-san,1961年他们用2个切向入口将水注入管子,其切向动量与轴向动量之比为8,用探针对管内涡旋流场进行了测量,发现在管子核心区域有一个逆向流动区。

1979年,Ito研究了切向进口产生的涡旋流动中涡旋衰减的情况,他用水作工质,切向动量与轴向动量之比为50,用多电级探针测量,发现其切向速度有2个区域:管中心的强制涡流区域和周围的自由涡流区域。

1988年,Algifri等以空气为工质,用热敏探针对通过管道衰变的湍动涡流进行了测量研究,以径向导流的方法产生涡旋流动,发现在涡旋强度很大时,雷诺数对速度的影响也增强,他们建议除了管壁附近外,切向速度的分布应近似地看作Ran-kine涡,即准自由涡与强制涡的组合。

对于气液旋流器内部三维流场的结构,由于测试手段限制,所以实测研究进展一直较慢。

然而只有在清楚旋流分离器内连续相和液滴(气泡)的运动规律后,才能真正认识气液旋流分离器的分离机理,并为旋流分离器的工程设计和改善其分离性能提供理论基础。

Erdal(2002)采用多普勒激光测速仪对GLCC内的重相气液两相旋流的流场进行了测量研究[4],他的测量显示对于单切向进口的旋流器,由于进口效应的影响,其流场是非轴对称的,中心强制涡流区绕旋流器中心线呈螺旋状。