旋流板式除沫器的工艺设计

- 格式:pdf

- 大小:233.80 KB

- 文档页数:8

旋流板塔旋流板塔除尘脱硫一体化装置,简称旋流板塔,是一种喷射型塔板洗涤器,由浙江大学化工系谭天恩教授于发明(专利号ZL94210374.2),关键部件为图1所示旋流塔板。

塔板叶片如固定的风车叶片,气流通过叶片时产生旋转和离心运动,吸收液通过中间盲板均匀分配到个叶片,形成薄液层,与旋转向上的气流形成旋转和离心的效果,喷成细小液滴,甩向塔壁后。

液滴受重力作用集流到集液槽,并通过降液管流到下一塔板的盲板区。

具有一定风压、风速的待处理气流从塔的底部进,上部出。

吸收液从塔的上部进,下部出。

气流与吸收液在塔内作相对运动,并在旋流塔板的结构部位形成很大表面积的水膜,从而大大提高了吸收作用。

每一层的吸收液经旋流离心作用掉入边缘的收集槽,再经导流管进入下一层塔板,进行下一层的吸收作用。

主要机制是尘粒与液滴的惯性碰撞,离心分离和液膜粘附等。

这种塔板由于开孔率较大,允许高速气流通过,因此负荷较高,处理能力较大,压降较低,操作弹性较大。

其气液接触时间较短,适合于气相扩散控制的过程,如气液直接接触传热、快速反应吸收等。

因此脱硫过程中所用的脱硫剂应该是快速反应吸收型的,不适合用碳酸钙等反应速度较慢的脱硫剂。

在烟道入口处设计初级喷淋装置,当烟气经进口烟道,与布置在进口烟道段的喷淋形成的水雾进行传质换热,得到初步降温和去除部分二氧化硫,切向进入吸收塔。

烟气在吸收塔内通过旋流气动装置的加速和旋流,烟尘与经过雾化的吸收液发生碰撞、附着、凝聚、离心分离等综合性的作用,被甩到塔壁,随塔壁水膜流向塔底。

旋流板喷淋塔除尘效率可以达到98.5%以上。

通过旋流气动装置的设置,使烟气在同样高度的筒体内旋转次数增加、通过的路径增长,气相紊动剧烈,烟气与吸收液在时间和空间上得到充分的碰撞、接触、溶解、吸收。

塔内设计多套旋流装置,经过初级净化的烟气旋转上升,由于旋流装置设计合理,旋流气动装置具有导向和接力作用,利用烟气自身的动能产生气动旋流,气液两相充分接触,进行传质反应,烟气在塔内经过多级旋流装置的脱硫,可确保脱硫效率达到技术要求。

旋流板塔大型化的设计与研究陈昭宜谢珊李丹(湖南大学环境工程系,长沙,410082)[内容摘要]以邯郸热电厂大型机组烟气脱硫为例,分析了旋流板在大型设备中应用的可行性与经济性,论述了旋流板大型化设计的原理与方法。

[关键词]脱硫、旋流板、大型化一.概述我国是一个能源结构以燃煤为主的国家。

大气污染属煤烟型,烟气中大量的SO2对大气造成了严重的污染,致使我国酸雨逐年加重,酸雨面积不断扩大,其覆盖面积已达国土面积的30%。

为了控制大气中SO2的含量应严格控制产生SO2污染的主要来源—电站的SO2的排放。

目前,国内对于中小型电站的烟气脱硫已有一些进展,对于大型电站的烟气处理尚处于不成熟阶段。

但随着国家将逐渐取缔小型电站,大中型电站的烟气处理成为急待解决的问题。

对于电站烟气处理,国内采用的工艺流程之一是文丘里加旋流板,而国外多采用文丘里加喷淋等。

考虑到不同传质机理的脱硫组合效果更佳,笔者提出了文丘里加旋流板加喷淋的设想,该工艺在山西,广西,海南等地的锅炉和小型电站有成功的应用实例。

旋流板是我国自行研究成功的一种喷射型塔板,这种板型由于开孔率较大,允许气流高速通过,因此处理能力较大,而压降较小,操作弹性亦较大。

同时,它不仅可以脱硫,还起到气体分布均匀的作用。

工艺流程中采用旋流板,可以省去一个气体分布均匀装置,还可以提高脱硫除尘效率。

但是应用于大型设备的实际工艺流程中,往往因设备的放大,导致了严重失真的尴尬境地,严重影响了脱硫除尘效果。

为了使旋流板可以不失真的应用于大型设备,对于旋流板的设计与研究,是一个新的课题,很值得研究。

现以邯郸热电厂大型机组烟气脱硫为例,简述一下我们的研究成果。

二.设计条件和设计原则1.设计条件邯郸热电厂#11号机组于1998年11月建成投产,装机容量为200MW,锅炉最大蒸发量为670t/h,每台锅炉配置了两台双室器电场干式高压静电除尘器,除尘效率>=99%,现进行第二期改造工程,完成脱硫任务。

旋流板塔的工作原理

旋流板塔,又称旋流器、旋流分离器,是一种常见的气液分离装置。

其工作原理是利用旋流板塔内部设计的旋流器,将气体和液体分离开来,从而实现气液分离的目的。

具体来说,旋流板塔内部由许多个旋流器组成,每个旋流器是一个空心圆柱体,内部设有一个螺旋形叶片。

当气液混合物进入旋流板塔时,通过旋流器的作用,气体和液体分别在旋流器内部形成旋涡运动。

由于液体容易被离心力推向旋流器的周边部分,所以液体在旋流器内部被分离出来并沉积在底部的液体池中;而气体则往上升,并从顶部的出口处排出。

需要注意的是,旋流板塔的工作效果受到许多因素的影响,如旋流器数量、尺寸和形状、气液混合物的流速和密度等等。

因此,在实际应用中,需要根据具体的分离要求和工艺条件,合理选择旋流板塔的设计参数,以达到最佳的分离效果。

- 1 -。

旋风除尘设计方案1. 简介在工业生产过程中,颗粒物的排放是环境污染的主要来源之一。

为了净化工业排放物中的颗粒物,旋风除尘器被广泛应用于各个领域。

本文将介绍旋风除尘器的设计原理、工作方式以及相关设计方案。

2. 设计原理旋风除尘器是一种利用离心力原理去除颗粒物的设备。

其基本原理是将含有颗粒物的气体通过旋风除尘器的进气口进入,由于旋风除尘器内部的构造特点和设计原理,颗粒物受到离心力作用会沿着旋风除尘器内壁向下运动,最终通过集尘斗排出,而净化后的气体则从出口排放。

3. 设计方案3.1. 旋风除尘器的结构设计旋风除尘器主要包括进气管道、旋风体、集尘斗和出气口。

进气管道用于引导含有颗粒物的气体进入旋风除尘器,旋风体是除尘器的核心构件,用于产生旋转气流以实现颗粒物的分离,集尘斗用于收集颗粒物,而出气口则用于排放净化后的气体。

3.2. 旋风体的设计旋风体是旋风除尘器中最关键的组件之一。

其设计应考虑以下几个因素:•直径:旋风体的直径决定了旋风除尘器的处理能力。

较大的直径可以处理更大量的气体,但也需要更大的空间。

•高度:旋风体的高度影响颗粒物的分离效果。

较高的旋风体可以提高颗粒物的分离效率。

•锥角:旋风体的锥角决定了颗粒物的分离效果。

较小的锥角可以提高分离效率,但同时增加阻力。

•入口形状:入口形状的设计应考虑颗粒物的流动性,以确保颗粒物能够顺利进入旋风体。

3.3. 集尘斗的设计集尘斗是用于收集被除尘的颗粒物,其设计应考虑以下几个因素:•斗形:集尘斗的斗形应尽可能兼顾容积和流动性,以确保颗粒物能够顺利流动到出料口。

•出料口:集尘斗的出料口设计应考虑颗粒物的排出方式,可以选择手动清理或自动排出。

•材料选择:集尘斗的材料应选用耐磨损和耐腐蚀的材料,以提高设备的使用寿命。

4. 工作方式旋风除尘器的工作方式可以分为以下几个步骤:1.气体进入旋风除尘器的进气口,并通过进气管道进入旋风体。

2.在旋风体内,气体产生旋转气流,颗粒物受到离心力作用沿着旋风除尘器内壁向下运动。

旋风除尘设计方案旋风除尘设计方案旋风除尘器是一种常见的工业除尘设备,广泛应用于建筑材料、化工、冶金、电力等行业。

下面是一个旋风除尘器的设计方案:一、工作原理旋风除尘器利用离心力将粉尘分离出来。

工作时,含有粉尘的气体进入旋风除尘器,通过旋风除尘器内部的旋风叶片的作用,气体呈螺旋状流动,形成离心力。

由于粉尘颗粒的质量较重,它们受到离心力的影响,被分离出来并沉降到底部的灰斗中。

经过除尘处理的气体从旋风除尘器的顶部排出。

二、设计参数1. 气体流量:根据实际生产过程中产生的气体流量进行确定。

2. 气体温度:旋风除尘器的材料和结构应能够适应气体的高温和低温。

3. 气体含尘浓度:根据实际生产过程中气体中粉尘的含量进行确定。

4. 除尘效率要求:根据国家相关标准和行业要求确定。

三、设计方案1. 材料选择:旋风除尘器的主要构件应选用耐腐蚀、耐磨损的材料,如不锈钢、玻璃钢等。

2. 结构设计:旋风除尘器的结构应合理,方便维护和清洁。

3. 出灰装置设计:设计一个有效的出灰装置,确保粉尘可以及时排出。

4. 工艺流程设计:根据实际生产过程中对除尘设备的要求,确定旋风除尘器的位置、排气管道等。

四、设备运行维护1. 启动前检查旋风除尘器的各个部件是否完好,如有损坏及时更换。

2. 定期清理除尘器内部的粉尘,避免积灰影响除尘效果。

3. 定期检查旋风除尘器的运行情况,如有异常及时处理。

4. 注意旋风除尘器的安全问题,防止因设备故障引发火灾等事故。

通过合理设计和有效运行维护,旋风除尘器可以有效地将生产过程中产生的粉尘除去,提高了生产环境的清洁度,保护了工作人员的身体健康。

高效旋风除尘器设计摘要00论文主要介绍了旋风除尘器各部分结构尺寸的确定以及旋风除尘器性能的计算。

以普通旋风除尘器设计为基础,结合现代此类相关课题的研究方法,设计出符合一定压力损失和除尘效率要求的除尘器,在CAD/CAM软件辅助设计的基础上,绘制旋风除尘器装配图、零件图、以及除尘系统原理图。

本文分以下几部分对以上内容进行了讨论:首先,通过查阅资料计算出旋风除尘器各部分尺寸;其次,绘制出旋风除尘器装配图及旋风除尘器各零部件图;最后,整理资料,选取与论文相关的英文文献进行翻译完成设计说明书。

关键词:旋风除尘器压力损失除尘效率目录1.引言 (1)2.旋风除尘器的除尘机理及性能 (2)2.1旋风除尘器的基本工作原理 (2)2.1.1旋风除尘器的结构 (2)2.1.2旋风除尘器内的流场 (2)2.1.3旋风除尘器内的压力分布 (5)2.2 旋风除尘器的性能及其影响因素 (5)2.2.1旋风除尘器的技术性能 (5)2.2.2 影响旋风除尘器性能的主要因素 (6)2.2.3 旋风除尘器选型原则 (10)3.旋风除尘器的设计 (12)3.1旋风除尘器各部分尺寸的确定 (12)3.1.1形式的选择 (12)3.1.2 确定进口风速 (12)3.1.3 确定旋风除尘器的尺寸 (12)3.2旋风除尘器强度的校核 (14)3.2.1筒体和锥体壁厚s和气压试验强度校核 (14)3.2.2排气管尺寸的确定 (15)3.2.3.支座的选择计算 (17)3.2.4支腿的设计计算及校核 (19)3.3旋风除尘器压力损失及除尘效率 (20)3.3.1计算压力损失 (20)3.3.2除尘效率的计算 (21)3.4风机的选择 (22)3.5排尘阀的选择 (22)3.6连接方式的选择 (22)结论 (24)致谢 (25)参考文献 (26)外文资料 (27)1.引言旋风除尘器设计是我通过学习全部基础课、专业课和以往的课程设计的基础上进行的一次综合性的设计。

气液旋流器旋流式分离器设计气液旋流器(Cyclone Separator)是一种常用的分离设备,适用于气体与液体或固体的分离。

它利用气体流体在旋转中的离心力,将气体中的液体或固体从气体中分离出来。

气液旋流器旋流式分离器设计的目的是提高分离效率和设备性能。

下面将详细介绍气液旋流器昂旋流式分离器的设计要点和设计原理。

1.几何形状:旋流器通常采用圆柱形状,顶部有一个圆锥形状的缓冲区。

这样设计可以提供旋转气流的平滑过渡,减少液体或固体的旋转速度。

2.尺寸:旋流器的尺寸是根据处理流量和所需的分离效率来确定的。

一般来说,较大的旋流器具有较高的分离效率,但也会增加设备的体积和成本。

3.进口和出口:旋流器的进口和出口尺寸和形状对于分离效率至关重要。

进口应该设计为旋转气流的平滑流入,出口应该设计为旋转气流的平滑流出,以避免液体或固体携带入气体中。

4.材料选择:旋流器的材料应该选用耐腐蚀性能好的材料,以适应处理流体的化学性质。

常见的材料有不锈钢、碳钢和聚合物等。

1.旋流效应:气液旋流器中的气体流体在旋转中会产生离心力,使得液体或固体被迅速分离出来。

离心力使得较重的物质靠近旋流器的外壁,而较轻的物质则靠近旋流器的中心。

2.颗粒沉降:在旋流器中,重的颗粒由于离心力的作用会沿着旋流器的壁面下降,并最终被固定在旋流器的底部。

而轻的颗粒则会顺着气流带到旋流器的顶部,再由出口排除。

3.液体回流:在旋流器的底部,设计了一个缓冲区,使得分离的液体可以回流到旋流器的底部,并进一步沉淀下来。

这样可以避免液体随着气流流出旋流器,提高分离效率。

总之,气液旋流器旋流式分离器的设计要点包括几何形状、尺寸、进口和出口设计以及材料选择。

其设计原理是利用旋转气流产生的离心力实现气体与液体或固体的分离。

通过合理的设计和选择适当的操作条件,可以提高气液旋流器旋流式分离器的分离效率和设备性能。

旋流分离的工艺设计及应用研究3-5、珠海巨涛海洋石油服务有限公司,广东珠海 519050摘要:旋流分离作为油气生产中常用的生产技术手段,其应用过程中需要考虑到多种工艺影响因素,确保工艺实施的效果。

本文首先介绍了国内外旋流分离技术的研究现状,其次探讨了在实际的旋流分离工艺应用中的相关处理方式与技术优化策略,希望可以有效提升技术应用水平,促进行业的稳定高速发展。

关键词:旋流分离;工艺设计;应用策略引言在高含硫气田的生产环节中,经常会出现出水量不足的问题,进一步导致管路堵塞,严重影响生产安全。

针对这个现象,研究者采取了三相分离的结构模式,开发出旋流分离设备,在满足基本生产需求的同时,很好的解决了硫沉积堵塞的问题,进一步保障了系统安全,现就相关内容分析探讨如下。

一、国内外旋流分离技术概述旋流分离技术在国内外的应用基于基础研究的进展,现分别介绍如下。

1.国内研究现状国内的旋流分离技术基于分离设备的实验,通过分析国外的旋流分离技术来构建应用于我国实际环境特征的分离系统。

目前,国内已经有多家工程研究所与高校密切合作,通过科学严谨的研究与技术论证,发现了分离器流场分离的相关问题,为进一步改善二次涡流情况提供了理论支持。

2.国外研究现状国外的旋流分离技术出现较早,目前应用较为普遍的是英国的轴流旋风分离设备,该设备能够有效去除掉发动进气中的杂质颗粒,达到杂质快速过滤的效果,目前该技术也被广泛应用于工业生产当中,用于解决颗粒度较高、去除率不足等问题。

二、旋流分离的工艺设计及应用1.分离器选取目前用于分离设备的工艺类型较多,根据不同的分离原理,可以选择沉降法、离心分离法、静电吸引法等等,同时也可以结合不同类型的分离原理,研制出能够适应不同类型天然气净化分离需求的设备,包括重力沉降、惯性分离以及纤维过滤等等,同时也能够解决旋流分离设备稳定性不足的问题,所以在设备选取时应该尽可能贴近实际的生产需求。

图1和图2分别为本文设计的两种类型的旋流管,分离器1为切向入口型,分离器2采用蜗壳型,根据相关参数建模后,对其进行网格划分。

气液旋流器旋流式分离器设计摘要本次毕业设计对分离器的各重要零部件的重要尺寸进行了详细的计算,并进行了强度分析,同时采用三维建模的方式对各个分零部件进行了设计。

在总结前人的设计经验的同时提出了自己的设计理念改进了部分设计特点使我们设计的气液旋流器旋流式分离器更加趋于完善,可分离气泡小,分离的效率也较高,同时分离器所占用的空间体积相对较小,维修量小,工作稳定。

旋流式分离器具有这些特点,气液旋流器的工作特点具有实用性和可靠性,并具有广阔的前景。

关键词:旋流分离器;气液分离;优化;三维建模AbstractAn important dimension of the graduation design of separator of all major components are calculated in detail, and analyzes the strength, at the same time, the various sub components are designed using three-dimensional modeling method. The gas-liquid cyclone cyclone separator in summarizing the previous experience in the design and proposes own design idea the design features improved enable us to design a more perfect, separation bubble is small, the separation efficiency is higher, at the same time separator space occupied by volume is relatively small, small amount of repair, stable work. The cycloneseparator has these characteristics, working characteristics of gas-liquid cyclone has practicability and reliability, it has broad prospect.Keywords: cyclone separator; separation; optimization; 3D modeling目录第1章概述 ........................................................................ 错误!未定义书签。

旋流板工作原理引言旋流板是一种常用的固液分离设备,广泛应用于矿山、冶金、化工、环保等领域。

它通过旋转运动和离心力的作用,将固体颗粒从液体中分离出来。

本文将详细介绍旋流板的工作原理及其应用。

一、旋流板的基本结构旋流板主要由进料口、旋流室、排渣口和溢流口等组成。

进料口将含固液混合物引入旋流室,通过旋转运动使固体颗粒受离心力作用,向外沉积于旋流室底部,而液体则从溢流口排出。

排渣口用于定期清除沉积在旋流室底部的固体颗粒。

二、旋流板的工作原理旋流板是利用旋转流体的离心力和重心不同的原理进行固液分离的。

当含固液混合物进入旋流室后,由于旋转运动的作用,液体和固体颗粒会产生不同的运动轨迹。

根据固体颗粒的重心与旋转轴线的距离不同,固体颗粒将会受到不同的离心力,产生沉降效应。

在旋流室中,液体和固体颗粒呈现出不同的运动状态。

液体由于其密度较小,受到的离心力较小,会向旋流室的中心移动,并从溢流口排出。

而固体颗粒由于其密度较大,受到的离心力较大,会向旋流室的边缘移动,并沉积于旋流室底部。

当固体颗粒积累到一定程度时,通过排渣口进行清除。

三、旋流板的应用1. 矿山行业:旋流板被广泛应用于矿石的选矿和尾矿处理过程中。

它可以有效地分离出矿石中的固体颗粒,提高选矿效率,并减少尾矿的排放。

2. 冶金行业:在冶金过程中,旋流板可用于固液分离、矿渣处理和废水处理等环节。

它可以将废水中的固体颗粒分离出来,减少对环境的污染。

3. 化工行业:旋流板在化工工艺中的应用主要集中在分离悬浮物、除尘和固液分离等方面。

它可以有效地去除悬浮物,提高产品的纯度和质量。

4. 环保行业:旋流板在污水处理和废气处理中起到了重要的作用。

它可以将污水中的污染物和固体颗粒分离出来,达到净化水质和减少污染物排放的目的。

5. 其他领域:旋流板还被广泛应用于食品加工、造纸、纺织和制药等行业。

它可以帮助这些行业实现固液分离和废物处理的目标。

结论旋流板通过利用旋转运动和离心力的作用,实现了固液分离的目的。

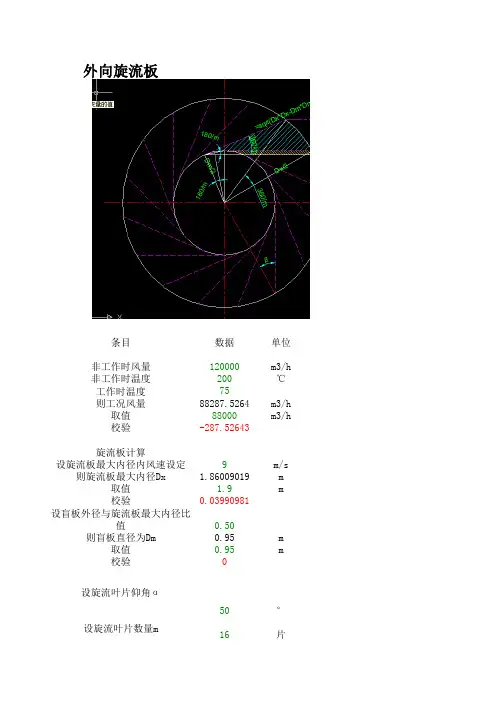

外向旋流板条目数据单位非工作时风量120000m3/h非工作时温度200℃工作时温度75则工况风量88287.5264m3/h 取值88000m3/h校验-287.52643旋流板计算设旋流板最大内径内风速设定9m/s 则旋流板最大内径Dx 1.86009019m取值 1.9m校验0.03990981设盲板外径与旋流板最大内径比值0.50则盲板直径为Dm0.95m取值0.95m校验0设旋流叶片仰角α50°设旋流叶片数量m16片则旋流叶片径向角β30°旋流片厚度4mm 设定作图则相邻旋流片水平投影上的重叠宽度T36.1572221mm 则旋流片下料最大宽度L410.998211mm 则旋流板外边缘最大高度H267.248735mm壳体计算若壳体与旋流板间溢流槽宽度0.15m则壳体直径2.2m取值 2.2m校验0则壳体内风速 6.4337644m/s则旋流叶片径向分速度15.3208889m/s 则两层旋流片之间距离应大于0.19946872m取值 1.4m校验 1.20053128顶部挡水圈结构形式挡水圈内风速设定16m/s则挡水圈内径 1.62908803m取值 1.63m 另外备注常取14-15m/s,据试验可取6-9常取1/4与1/3之间,常取1/3,也可大于2/5叶片与管道中心的夹角。

常取40、45、48°。

角度越大,效率越高,但旋流板阻力、间距越小,紊流导致二次夹带越强。

也可22-30°常取4-12片。

片数越多,影响旋流片的宽度越小,效率越高,阻力越大.叶片与半径间夹角,常取14-20°。

计算=DEGREES(ASIN(Dm/Dx)),说明盲板直径比旋流板直径越大则径向角越大。

径向角越大,效率越高。

径向角分正负,决定了旋流板分外向、内向和径向三种旋型。

旋流板厚度δ:碳钢或铝板取3mm,不锈钢板取2mm,聚乙烯硬板取4-5mm。

考虑到强度,可适当加厚。