旋流板塔大型设计

- 格式:doc

- 大小:103.00 KB

- 文档页数:6

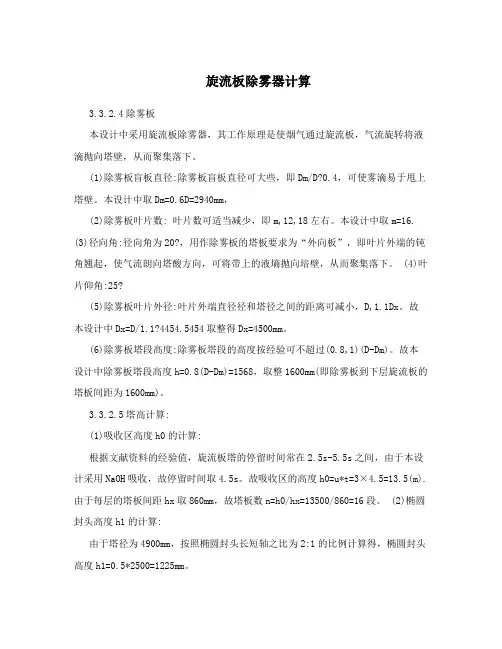

旋流板除雾器计算3.3.2.4除雾板本设计中采用旋流板除雾器,其工作原理是使烟气通过旋流板,气流旋转将液滴抛向塔壁,从而聚集落下。

(1)除雾板盲板直径:除雾板盲板直径可大些,即Dm/D?0.4,可使雾滴易于甩上塔壁。

本设计中取Dm=0.6D=2940mm,(2)除雾板叶片数: 叶片数可适当减少,即m,12,18左右。

本设计中取m=16.(3)径向角:径向角为20?,用作除雾板的塔板要求为“外向板”,即叶片外端的钝角翘起,使气流朗向塔酸方向,可将带上的液墒抛向培壁,从而聚集落下。

(4)叶片仰角:25?(5)除雾板叶片外径:叶片外端直径径和塔径之间的距离可减小,D,1.1Dx。

故本设计中Dx=D/1.1?4454.5454取整得Dx=4500mm。

(6)除雾板塔段高度:除雾板塔段的高度按经验可不超过(0.8,1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1568,取整1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

3.3.2.5塔高计算:(1)吸收区高度h0的计算:根据文献资料的经验值,旋流板塔的停留时间常在2.5s-5.5s之间,由于本设计采用NaOH吸收,故停留时间取4.5s。

故吸收区的高度h0=u*t=3×4.5=13.5(m).由于每层的塔板间距hx取860mm,故塔板数n=h0/hx=13500/860=16段。

(2)椭圆封头高度h1的计算:由于塔径为4900mm,按照椭圆封头长短轴之比为2:1的比例计算得,椭圆封头高度h1=0.5*2500=1225mm。

(3)塔顶空间高度h2的计算:根据经验,本设计中塔顶空间高度h2取2500mm(4)除雾段高度h3的计算除雾板塔段的高度按经验可不超过(0.8,1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

(5)塔底空间高度塔底空间既最后一层旋流板到椭圆封头的距离。

旋流板塔的工作原理

旋流板塔是一种用于气体液滴和固态颗粒物的分离装置。

它利用旋流板(也称为旋流片、旋流元件)和塔体结构进行操作。

以下是旋流板塔的工作原理:

1. 进料:污染的气体流进旋流板塔的进风口。

2. 旋流板:空气流经旋流板时,会受到旋流板的结构作用,使空气产生旋转运动。

这会导致液滴和固态颗粒物靠离心力被甩离出气流,并沉积在旋流板表面。

3. 液滴和固态颗粒物收集:被甩离出气流的液滴和固态颗粒物沉积在旋流板上,并沿着旋流板的表面流动,最终到达旋流板底部的液滴和固态颗粒物集收器中。

4. 净化的气体流出:经过旋流板的净化后,气体从旋流板的出口流出,其中大部分液滴和固态颗粒物已被分离和去除。

旋流板塔的工作原理基于离心力的作用,它利用旋流板的结构使气体流产生旋转运动,从而将液滴和固态颗粒物甩离出气流并进行分离和收集。

这种分离装置广泛应用于石油化工、环保、化学、电子、医药等领域,用于去除悬浮颗粒物、液滴和固态物质,以提高气体的纯度和清洁度。

旋流板塔的工作原理

旋流板塔是一种广泛应用于化工、石化、冶金等领域的分离设备。

其主要工作原理是利用旋转气体流动形成的离心力将混合物中的固

体颗粒或液滴分离出来,从而实现分离目的。

旋流板塔主要由塔壳、进料口、出料口、旋流板等组成。

进料口将混合物注入旋流板塔内,经过旋流板的旋转气流作用下,大颗粒或大液滴被分离出来沉积在旋流板上,而小颗粒或小液滴则随着气流继续向上流动。

在塔内的下部,设有收集室或分离室,通过收集室或分离室将分离出的物质进行回收或排出。

旋流板塔的分离效率很高,可以分离直径为5微米以上的颗粒或液滴,并且由于旋流板的旋转气流能够有效地消除颗粒或液滴之间的贴附现象,从而保证了分离效率和稳定性。

- 1 -。

目录第一章设计说明书 (2)第二章喷射器的设计计算和说明 (6)2.1喷射器结构参数计算 (8)2.2喷射器的设计小结 (12)第三章旋流塔的设计计算和说明 (12)3.1设计依据及工艺计算 (14)3.2下段旋流板结构参数计算 (15)3.3上段旋流板参数和塔板数目的确定 (22)3.4除雾板结构设计 (24)3.5 升气帽尺寸 (25)3.6全塔压力降的估算 (26)3.7旋流板塔设计小结 (26)课程设计心得体会 (27)参考文献 (28)化工原理课程设计任务书设计题目含高硫气体的脱硫设备———喷旋塔的设计1、设计条件(1)处理气量:4000 m3/h(2)处理前气体含H2S 15 g /Nm3,要求脱硫后达0.1 g /Nm3(3)吸收液[脱硫液]硫容为0.17 g H2S/L吸收液,则每小时所需的吸收液总量LT为:LT =333334000(15/0.1/)350.590.17/1000/Nm g Nm g Nmmg l g m⨯-=⨯相应的液气比R=3333350.591000/87.65/4000m l ml NmNm⨯=2、设计内容及要求3.1设计说明书内容及要求(1)绪言设计在工业生产中的意义,选用喷旋塔的考虑(2)脱硫流程及设备要求流程示意图,流程简要说明(3)喷旋塔设计计算书A、喷射器的设计B、旋流板塔的设计3.2 设计图纸(1)喷旋塔总装配图(2)喷射器装配图(3)旋流板塔装配图3.3结束语3.4参考文献第一章含高硫气体的脱硫设备—喷旋塔设计说明书1.绪言自然界中存在大量硫酸盐,它们是地壳和生物体的组成部分,但在缺氧和还H S,除逸人大气外,也会转移到天然气、原原性条件下,微生物能使其转化为2H S的问油和煤等资源中。

因而,这些资源的开采、加工和利用过程都存在脱除2SO污题。

例如,作为燃料或化工原料使用的天然气必须脱硫,否则会产生大量2染大气,或给产品带人大量杂质,或使催化剂中毒失活;炼油工业的加氢脱硫和H S的气体,需要脱硫;城市煤气生产过程中,催化裂解过程产生大量含高浓度2H S进入煤气,为保护环境和避免输送煤气的管道被腐蚀,煤气必煤中硫转化为2须脱硫;某些化工反应过程,如合成氨、硫化染料、某些农药生产、碱法造纸、H S气体,需要脱硫。

3.3.2.4除雾板本设计中采用旋流板除雾器,其工作原理是使烟气通过旋流板,气流旋转将液滴抛向塔壁,从而聚集落下。

(1)除雾板盲板直径:除雾板盲板直径可大些,即Dm/D≥0.4,可使雾滴易于甩上塔壁。

本设计中取Dm=0.6D=2940mm,(2)除雾板叶片数: 叶片数可适当减少,即m=12~18左右。

本设计中取m=16. (3)径向角:径向角为20°,用作除雾板的塔板要求为“外向板”,即叶片外端的钝角翘起,使气流朗向塔酸方向,可将带上的液墒抛向培壁,从而聚集落下。

(4)叶片仰角:25°(5)除雾板叶片外径:叶片外端直径径和塔径之间的距离可减小,D=1.1Dx。

故本设计中Dx=D/1.1≈4454.5454取整得Dx=4500mm。

(6)除雾板塔段高度:除雾板塔段的高度按经验可不超过(0.8~1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1568,取整1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

3.3.2.5塔高计算:(1)吸收区高度h0的计算:根据文献资料的经验值,旋流板塔的停留时间常在2.5s-5.5s之间,由于本设计采用NaOH吸收,故停留时间取4.5s。

故吸收区的高度h0=u*t=3×4.5=13.5(m).由于每层的塔板间距hx取860mm,故塔板数n=h0/hx=13500/860=16段。

(2)椭圆封头高度h1的计算:由于塔径为4900mm,按照椭圆封头长短轴之比为2:1的比例计算得,椭圆封头高度h1=0.5*2500=1225mm。

(3)塔顶空间高度h2的计算:根据经验,本设计中塔顶空间高度h2取2500mm(4)除雾段高度h3的计算除雾板塔段的高度按经验可不超过(0.8~1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

(5)塔底空间高度塔底空间既最后一层旋流板到椭圆封头的距离。

旋流板塔大型化的设计与研究陈昭宜谢珊李丹(湖南大学环境工程系,长沙,410082)[内容摘要]以邯郸热电厂大型机组烟气脱硫为例,分析了旋流板在大型设备中应用的可行性与经济性,论述了旋流板大型化设计的原理与方法。

[关键词]脱硫、旋流板、大型化一.概述我国是一个能源结构以燃煤为主的国家。

大气污染属煤烟型,烟气中大量的SO2对大气造成了严重的污染,致使我国酸雨逐年加重,酸雨面积不断扩大,其覆盖面积已达国土面积的30%。

为了控制大气中SO2的含量应严格控制产生SO2污染的主要来源—电站的SO2的排放。

目前,国内对于中小型电站的烟气脱硫已有一些进展,对于大型电站的烟气处理尚处于不成熟阶段。

但随着国家将逐渐取缔小型电站,大中型电站的烟气处理成为急待解决的问题。

对于电站烟气处理,国内采用的工艺流程之一是文丘里加旋流板,而国外多采用文丘里加喷淋等。

考虑到不同传质机理的脱硫组合效果更佳,笔者提出了文丘里加旋流板加喷淋的设想,该工艺在山西,广西,海南等地的锅炉和小型电站有成功的应用实例。

旋流板是我国自行研究成功的一种喷射型塔板,这种板型由于开孔率较大,允许气流高速通过,因此处理能力较大,而压降较小,操作弹性亦较大。

同时,它不仅可以脱硫,还起到气体分布均匀的作用。

工艺流程中采用旋流板,可以省去一个气体分布均匀装置,还可以提高脱硫除尘效率。

但是应用于大型设备的实际工艺流程中,往往因设备的放大,导致了严重失真的尴尬境地,严重影响了脱硫除尘效果。

为了使旋流板可以不失真的应用于大型设备,对于旋流板的设计与研究,是一个新的课题,很值得研究。

现以邯郸热电厂大型机组烟气脱硫为例,简述一下我们的研究成果。

二.设计条件和设计原则1.设计条件邯郸热电厂#11号机组于1998年11月建成投产,装机容量为200MW,锅炉最大蒸发量为670t/h,每台锅炉配置了两台双室器电场干式高压静电除尘器,除尘效率>=99%,现进行第二期改造工程,完成脱硫任务。

烟气经电除尘器除尘后的性能参数:烟气量 66.5万m3/h烟气温度 T S=405.5K烟尘排放浓度 108.8mg/Nm3SO2排放浓度:1920mg/m32.设计原则每台静电除尘器后设计两套脱硫装置并联烟气的空塔气速一般为2.4-4.0m/s的范围内,设计中取 3.3m/s.因为气速太大,带液会比较严重;气速太小,塔径将很大,不经济,按 3.3m/s计算,塔径也达到了 5.7米。

对于这种大塔径的设备,其设计参数计算,运行经验都是难以找到的。

怎么办?笔者认为前人的成功经验是可以借鉴的。

如旋风分离器的通常直径1、2米为好,最大不要超过2米。

那么塔径2米为上限。

采用“分层法”,即把直径5.7米的塔,以2米直径为一单元,将5.7米的直径分为n个单元,再按照等开孔率,等流速,等距离的原则,使气体流动的降压相等,不走短路,而达到高效除尘脱硫的目的。

近似相等的原则:根据叶片长度,先假设内层旋流板盲板直径为500mm,盲板尺寸一般为塔径的1/4左右。

内层塔径2000mm,该直径是旋风除尘器设计的允许最大直径,可保证较好脱硫效果,以塔径2000mm为一单元,直径为5700mm的塔径,共需多少层呢?共需层数为2.85层,考虑每层旋流板要设置盲板与溢流堰,所以层数取3层即可达到要求,即除去外层塔壁后,再加设2层筒壁。

随后进行三层塔层的设计计算。

为保证烟气的处理效率,气流应能在 5.7米的塔内分布均匀,不走偏流,因此必须保证通过三个塔层的旋流板的压强降相等,为达到此目的在设计中应使三层旋流板的开孔率保持一致,并选择相等的气速。

我们称之为“等开孔率原则”和“等速原则”,而气速的大小的选择,前文已论述,在保证夹带液量和气流阻力降较小的条件下,尽可能取较高气速,使设备尽量小,取得最佳的经济效果。

为了使通过旋流板的气体与筒壁碰撞时能尽可能的高效、等效,进而使脱硫达到最佳效果,设计过程中取三层的叶片长度近似相等,并以此来作为设计塔层尺寸的基本依据,通过多次试算求出符合要求的塔层总体尺寸,我们称之为“近似等叶片距离原则”。

以上三原则,便是本设计的关键与精髓所在,正是基于以上三条原则的设计,才保证了旋流板能在大型脱硫设备中得以高效的应用。

三.计算结果及有关说明按照上述三个设计原则。

参考“旋流板塔”设计有关资料。

现将有关设计及主要结果叙述如下:选择空塔气速3.3m/s。

由总气量可求出总塔径为5.7m。

取内层塔径为2m,盲板直径为塔径的1/4左右,故取为0.5m,首先粗算应分层数,根据每层塔体“叶片近似相等原则,所以共需(5.7-2)/2+1=2.85,已考虑到溢流堰和盲板的长度,故取3层塔壁,由内到外分别称之为1、2、3层塔。

首先计算第1层塔的尺寸。

根据“等流速”原则和“等开孔率”原则,所以存在各层气量之比等于各层流通面积,也等于各层总面积之比。

由此可求出第1层气量为 3.69万m3/h,由相关公式:1、叶片长度计算公式d x=10√v√r v式中:d x—叶片长度 mr v—气相重度 kg/m3v—气量 m32、流通面积计算公式A0=A a(sinα-(2⨯m⨯ζ)÷(∏(d x+d m)))A a=∏/4⨯(d x2- d m2)式中:A0—气体流通截面积 m2α—仰角°m—叶片数,块ζ—叶片厚度 mm3、开孔率计算公式ψ= A0÷A T式中:A0—气体流通截面积 m2A T—塔截面 m24、压降计算公式ΔP=ε0⨯F02÷(2⨯g)+3.6⨯v⨯F0+4式中:ε0—穿孔阻力系数取1.6F0—穿孔动能因子 kg0.5/m0.5s其中 F0 =(v0⨯√r v)/(3600⨯ A0)v—溢流口液速v=2.78⨯L/A f其中 L—液量 m3/hA f—溢流口总面积 cm2按照上述公式,求出d x=1927mm,考虑到要留出足够的溢流堰宽,故按95%比例缩小,故d x=1830mm,d m=580mm(d x代表叶片外径,d m代表盲板直径,下同)取仰角α=25°,塔板厚度δ=5mm,求得开孔率ε=29.84%,压降Δp=29.59mm水柱,其他参数也均包括在允许的范围内。

然后计算第2层塔的尺寸。

根据“叶片长度近似相等”的原则,试取d x2= d m2+1.25,d2= d x2+0.17= d m2+1.42(取第2层溢流堰与第1层相等)。

由于第2层塔体是在第1层塔体的基础上建起的,外型上它包括了第1层塔体,故计算中应采用当量直径来进行计算。

又利用第1与第2层“开孔率相等”,所以第2层的流通面积S流1与总面积S流2之比也是29.84%,(即为开孔率),S流2=П/4×(d xe2-d me2)×[Sinα-2×m×δ/(П×(d xe+ d me))],下标e表示当量尺寸,S2总=П/4×[(d m2+1.42)2-22],故用试算法可求出d m2=2.34m, d x2=3.59m, d2=3.76m。

然后计算第3层塔的尺寸。

根据“叶片长度近似相等”的原则,取d x3=d m3+1.25,d3=d x3+0.2= d m3+1.25+0.2= d m3+1.45(考虑到第3层气量大些,所以溢流堰宽度取大些)。

根据“开孔率相等原则”,与第2层的计算方法类似,同样利用当量直径计算,S3总=П/4×[(d m3+1.45)2-3.762],S2流=П/4×(d xe2-d me2)×[Sinα-2×m×δ/(П×(d xe+ d me))],故用试算法可求出d m3=4.045,则d3=4.045+1.25+0.2=5.5m<5.7m,故不符合,原第2层与第3层应重新取值,重新计算。

计算第2层塔的尺寸。

调整d x2= d m2+1.35,d2= d x2+0.17= d m2+1.52。

再根据开孔率相等列式计算,公式同上,用试算法可得,d m2=2.40m, d x2=3.75m,d2=3.92m 。

再计算第3层塔的尺寸,调整取d x3= d m3+1.28, d3= d m3+1.28+0.2= d m3+1.48(考虑到第3层气量大些,所以,溢流堰宽度取大些)。

根据开孔率相等列式计算,公式同上,用试算法可得,d m3=4.22m,d x3=5.5m,d3=5.7m,正好符合塔径5.7m,设计合理。

再计算第2层和第3层的压降,也都等于29.59mm水柱。

由于盲板到叶片外端的总宽度,在第1、2、3层分别取得是1.25m,1.35m,和1.28m,不完全相等,但相对误差〈10%,故只能称之为“近似叶片相等原则”。

除此原则外,我们还用到了“等气速原则”和“等开孔率原则”,并由以上三原则,设计出了旋流板塔。

查《化学工程设计手册-3》的13,14章节《旋流板塔》,可得具体的设计计算公式,然后由内向外,逐一设计三个塔层。

具体设计过程此处从略,仅将计算结果列于下表,且附图于后。

旋流板结构简图四、讨论与结论由计算结果可知,完全可以达到预期的要求,从而达到了较高的脱硫效率和气体分布均匀的目的。

该设计中的其他装置,还包括淋洒器和除雾器,以及副塔。

简单设计过程如下:由于塔径很大,达到了 5.7m,为保证塔内不存在喷淋不到的盲区,从而保证洗涤效果,须设计一组淋洒器,淋洒器的分布位置根据几何布图法来确定。

本设计选择冲击式淋洒器,由于冲击式淋洒器的喷洒半径一般为2m,故为保证安全,每个喷洒器的喷洒直径d0可取2.85m, 故可作塔体的内接六边形,并加上设置了中心的一个喷头,共需七个喷头,可满足要求。

除雾器和副塔的作用是除去水雾,以使风机运行时不带水。

除雾器采用角钢制成的折板除雾器,两角钢间水平距离取50mm,可保证不至于发生堵塞的危险。

同时由于塔径太大,为保证角钢的强度要求,故将塔截面分块,将角钢分别安装于各块中。

设计流程简图如下:该设计方案与应用于大型设备的其它方案的优缺点的比较:1)科学性该设备与直接采用5.7m的普通旋流板塔的直径相比较:处理效果明显优于普通旋流板塔。

因为 5.7m的普通旋流板的直径远远超过旋风分离器的允许直径——2m,并且运行中还存在着气流分布不均匀的问题,需布设一个气流分布均匀装置,同时,由于叶片过长,水膜不能在叶片上均匀分布,例如,假设水膜直达到叶片的2/3处,外端的1/3部分不能与水接触,由于流道面积越来越宽,因而不能与水膜接触到的气流流量可达1/2强,从而严重影响了脱硫效果,直径2.4m的塔实践已证明了这一观点。

该设备与采用多层旋流板或多层喷淋装置相比较:处理效果明显强于后者。

由笔者的实践经验和理论常识可知,采用不同的传质机理组合的工艺流程,其处理效果要明显优于同种机理组合的工艺流程。