液压悬置参数对其动特性的影响

- 格式:pdf

- 大小:233.05 KB

- 文档页数:3

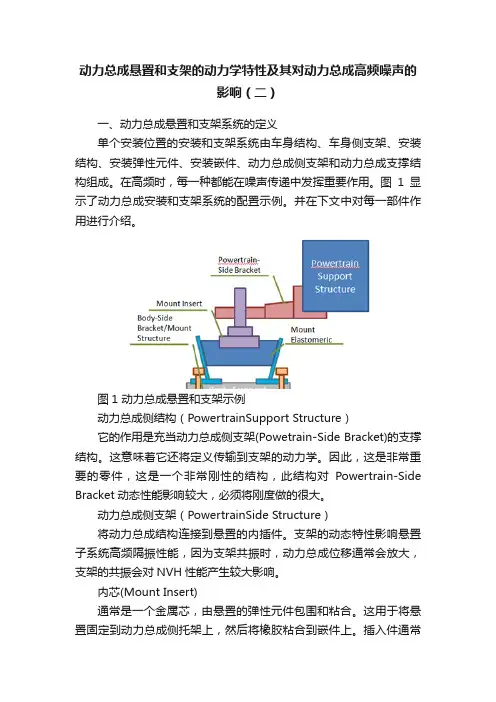

动力总成悬置和支架的动力学特性及其对动力总成高频噪声的影响(二)一、动力总成悬置和支架系统的定义单个安装位置的安装和支架系统由车身结构、车身侧支架、安装结构、安装弹性元件、安装嵌件、动力总成侧支架和动力总成支撑结构组成。

在高频时,每一种都能在噪声传递中发挥重要作用。

图1显示了动力总成安装和支架系统的配置示例。

并在下文中对每一部件作用进行介绍。

图1 动力总成悬置和支架示例动力总成侧结构(PowertrainSupport Structure)它的作用是充当动力总成侧支架(Powetrain-Side Bracket)的支撑结构。

这意味着它还将定义传输到支架的动力学。

因此,这是非常重要的零件,这是一个非常刚性的结构,此结构对Powertrain-Side Bracket动态性能影响较大,必须将刚度做的很大。

动力总成侧支架(PowertrainSide Structure)将动力总成结构连接到悬置的内插件。

支架的动态特性影响悬置子系统高频隔振性能,因为支架共振时,动力总成位移通常会放大,支架的共振会对NVH性能产生较大影响。

内芯(Mount Insert)通常是一个金属芯,由悬置的弹性元件包围和粘合。

这用于将悬置固定到动力总成侧托架上,然后将橡胶粘合到嵌件上。

插入件通常用螺栓固定或紧密地安装在动力总成支架上,事实上,它成为支架的一部分,用于系统分析。

悬置弹性元件(Mount Elastomeric )本文所说的悬置弹性元件(Mount Elastomeric )是指悬置结构所包裹的隔振阻尼材料。

这可以是一种橡胶,一种合成橡胶化合物。

或是充满液体的橡胶。

采用液压悬置,以提高低频时的阻尼。

每种类型的弹性元件都有其基于弹性和阻尼特性的复杂动态刚度函数。

需要考虑悬置结构导致的高频动态硬化问题(见图2)。

图2 三代液压悬置动态硬化频率的比较车身侧支架(Body-Side Bracket/Mount Structure)车身侧支架(Body-Side Bracket/Mount Structure)是焊接或螺栓连接到车身并将悬置结构连接到车身结构的支架。

非线性震动对汽车液压悬置动态特性影响研究

赵良红

【期刊名称】《科技通报》

【年(卷),期】2013(29)8

【摘要】为研究汽车在颠簸状态下,非线性震动对液压悬置中的动刚度、滞后角等动态特性的影响,针对某汽车发动机液压悬置,建立了震动有限元耦合模型,并通过实验数据验证了有限元模型的正确性。

在此基础上,仿真研究了不同强度的震动信号下对液压悬置的动态特性,发现了震动信号特征变化对动刚度峰值及峰值频率、滞后角峰值及峰值频率的影响规律,具有一定的工程指导意义。

【总页数】3页(P204-206)

【关键词】液压悬置;非线性震动;动态特性

【作者】赵良红

【作者单位】顺德职业技术学院

【正文语种】中文

【中图分类】U461.56

【相关文献】

1.发动机半主动液压悬置的动态特性及参数影响分析 [J], 史文库;毛阳;姜雪;陈志勇;马利红;潘斌

2.汽车液压悬置系统动态特性研究 [J], 秦民;林逸;马铁利;朱启昕

3.基于键合图理论的汽车发动机液压悬置动特性的仿真研究 [J], 姜明;侯硕;才建军;

韩清凯;张天侠;闻邦椿

4.液压悬置非线性动态特性仿真研究 [J], 时培成;陈无畏;姜武华

5.汽车液压悬置系统动态特性研究 [J], 沈子龙;梁赛

因版权原因,仅展示原文概要,查看原文内容请购买。

基于AMESim管道参数对液压系统动态特性的影响分析罗俊(陕西理工大学机械工程训练中心,陕西汉中723003)摘要:管道参数诸如直径、长度、材料等,对液压系统动态特性的影响常被设计者忽略,文中基于AMESim,针对连接器对接液压缸组的液压系统进行仿真分析,研究了管道长度、直径、材料对系统动态特性的影响,对系统的优化设计具有一定参考价值。

关键词:管道参数;AMESim;仿真中图分类号:TH 137.5文献标志码:A文章编号:1002-2333(2020)07-0043-03 Impact Analysis of Pipeline Parameters on Hydraulic System Dynamic Characteristics Based on AMESimLUO Jun(Mechanical Engineering Training Center,Shaanxi University of Technology,Hanzhong723003,China) Abstract:The influence of pipeline parameters such as diameter,length,material,etc.on the dynamic characteristics of the hydraulic system is often ignored by designers.Based on AMESim,the hydraulic system of the connector docking hydraulic cylinder group is simulated and analyzed.The pipeline length,diameter,and material are studied.The impact on the dynamic characteristics of the system has certain reference value for the optimal design of the system. Keywords:pipeline parameters;AMESim;simulation0引言管道作为液压系统的辅件,如液压系统的血管脉络一样。

汽车悬挂系统的动力学性能研究悬挂系统是汽车的重要组成部分,对汽车的行驶稳定性、舒适性和安全性有着重要的影响。

本文将对汽车悬挂系统的动力学性能进行研究,探讨各种参数对汽车悬挂系统的影响。

一、悬挂系统的基本原理悬挂系统通过连接车身和车轮,起到减震和支撑的作用。

它由弹簧、减振器和悬挂装置组成。

弹簧提供弹性支撑力,减振器用于吸收和消散振动能量,悬挂装置则连接弹簧和减振器。

二、悬挂系统的动力学参数1. 自由长度(Free Length):指弹簧在无任何载荷和自身重量作用下的长度。

2. 刚度(Stiffness):指弹簧在单位变形时提供的弹性支持力。

3. 阻尼(Damping):指减振器在振动过程中吸收和消散的能量。

4. 冲击减缓(Impact Absorption):指悬挂系统对于冲击的吸收能力。

5. 自由回弹(Free Rebound):指悬挂系统在载荷突然消失时的回弹情况。

三、参数对悬挂系统的影响1. 刚度对悬挂系统的影响刚度的增加会使得悬挂系统更加坚固,减小车身的倾斜和侧倾,提高行驶稳定性。

然而,过高的刚度也会降低车辆的乘坐舒适性。

因此,刚度的选择需要综合考虑车辆的使用环境和舒适性需求。

2. 阻尼对悬挂系统的影响阻尼的增加可以有效地减少车身的弹跳和摇晃,提高车辆的行驶稳定性和乘坐舒适性。

但是,过高的阻尼会降低车辆的悬挂效率,影响悬挂系统的工作性能。

3. 悬挂装置对悬挂系统的影响悬挂装置的形式多样,如麦弗逊式、双叉臂式、多连杆式等。

不同的悬挂装置对车辆的稳定性、行驶性能和悬挂效果有着不同的影响。

在设计和选择悬挂装置时,需要根据车辆的类型和用途进行合理的匹配。

四、悬挂系统的优化方法1. 悬挂系统的参数调整通过调整悬挂系统的刚度和阻尼等参数,可以在保证行驶稳定性的前提下,提高乘坐舒适性。

2. 悬挂系统的材料选择选择合适的材料可以提高悬挂系统的刚度和强度,提高其疲劳寿命和耐久性。

3. 悬挂系统的结构优化通过优化悬挂系统的结构设计,如减小悬挂部件的质量和惯性矩,可以提高悬挂系统的动力学性能和能效。

汽车液压悬置系统动态特性研究

秦民;林逸;马铁利;朱启昕

【期刊名称】《汽车工程》

【年(卷),期】2001(023)006

【摘要】液压悬置是一种先进的减振系统,其动态特性对汽车的乘坐舒适性和NVH性能有很大影响.但是液压悬置的动态特性非常复杂,既具有频变特性,又具有非线性特性.本文基于系统辨识及数值分析理论,提出了模拟液压悬置动态特性的一种数值拟合方法.

【总页数】4页(P381-384)

【作者】秦民;林逸;马铁利;朱启昕

【作者单位】吉林大学;吉林大学;吉林大学;长春汽车研究所

【正文语种】中文

【中图分类】U46

【相关文献】

1.越野汽车机械自动变速闭锁与滑差液压控制系统动态特性研究 [J], 张泰;葛安林;唐春学;董武;蒋涛;阚玉来

2.汽车起重机变幅机构液压系统的动态特性研究 [J], 姚俊威;卫良保

3.基于AMESim的汽车液压减振器动态特性仿真研究 [J], 戎红俊;彭宇明;李国华;杨明亮;黄海波

4.液压混合动力汽车动态特性分析与研究 [J], 林素敏; 朱亮亮; 刘方

5.非线性震动对汽车液压悬置动态特性影响研究 [J], 赵良红

因版权原因,仅展示原文概要,查看原文内容请购买。

车辆工程技术66 车辆技术0 前言 在新的时代背景下,汽车性能越来越受人们的重视,理解动力总成悬置系统所具有的特性,对于汽车整体性能的提高具有非常重要的意义,这也成为汽车生产部门所需要关注的重点和难点所在。

动力总成悬置系统,指的是汽车动力源于车架进行连接的系统,由于动力设备直接与车架相联系,那么发动机在进行工作的过程中必然会将振动传递给车身,在很大程度上影响了汽车操作的平稳性和乘坐的舒适性。

更为严重的是,汽车振动会降低各个部件的工作效率和寿命,因此,动力总成悬置软件的优化也成为汽车生产件非常重要的工作。

俗话说工欲善其事,必先利其器,要想能够降低汽车振动的频率,首先就要能够对其构成原理进行了解,这就要求在实践中能够理解动力总成悬置元件的特性。

1 元件材料因素 动力总成设施原件的原材料对于汽车的振动具有非常重大的影响,通过改善其原料的特性提升汽车的舒适度,也成为目前汽车制造行业最重要的工作。

目前汽车动力装置元件主要有两种材料构成,分别是橡胶悬置元件和液压阻尼原件。

橡胶的元件结构简单,而且成本非常低,最为重要的是它能够有效的隔绝动力机制和路面不平滑给车身带来的震动。

但是现在的道路条件已经得到了极大的发展,汽车设计愈加偏向小巧灵便,由于橡胶材质的阻尼小,而且硬度比较高,橡胶材质的悬浮设备已经反而满足日前的需求,反而由于其高频动态硬化,而对汽车的震动造成更大的影响,非常不利于汽车整体性能的改善[1]。

其次,具有频变刚度和阻尼的液压阻尼式橡胶悬置虽然比传统的橡胶设备具有更强的隔震效果,在各种汽车涨也得到了极大的应用,但是由于其材质的特殊性对于吸收动力总成的振动依然存在很大的缺陷。

另外,仅依靠材料的本身特性和不同的结构设计来完成隔振,对于汽车在运行时候的震动效果并不能最大限度的进行吸收,很多汽车无法满足人们日益增长的需求。

2 悬置元件的数量 在目前汽车动力设备进行安装的过程中,根据汽车动力总成的长度,用途以及安装方式有四种选址策略。

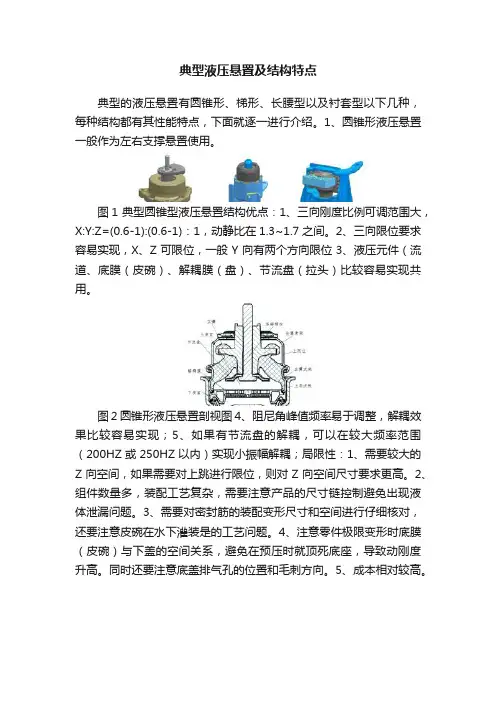

典型液压悬置及结构特点典型的液压悬置有圆锥形、梯形、长腰型以及衬套型以下几种,每种结构都有其性能特点,下面就逐一进行介绍。

1、圆锥形液压悬置一般作为左右支撑悬置使用。

图1 典型圆锥型液压悬置结构优点:1、三向刚度比例可调范围大,X:Y:Z=(0.6-1):(0.6-1):1,动静比在1.3~1.7之间。

2、三向限位要求容易实现,X、Z可限位,一般Y向有两个方向限位3、液压元件(流道、底膜(皮碗)、解耦膜(盘)、节流盘(拉头)比较容易实现共用。

图2 圆锥形液压悬置剖视图4、阻尼角峰值频率易于调整,解耦效果比较容易实现;5、如果有节流盘的解耦,可以在较大频率范围(200HZ或250HZ以内)实现小振幅解耦;局限性:1、需要较大的Z向空间,如果需要对上跳进行限位,则对Z向空间尺寸要求更高。

2、组件数量多,装配工艺复杂,需要注意产品的尺寸链控制避免出现液体泄漏问题。

3、需要对密封筋的装配变形尺寸和空间进行仔细核对,还要注意皮碗在水下灌装是的工艺问题。

4、注意零件极限变形时底膜(皮碗)与下盖的空间关系,避免在预压时就顶死底座,导致动刚度升高。

同时还要注意底盖排气孔的位置和毛刺方向。

5、成本相对较高。

图3 皮碗顶死底座导致动刚度过大的整改案例6、零件承受较大侧向载荷时,需要注意结构件的强度能否满足要求。

2、梯形液压悬置一般作为左、右悬置支撑使用。

图4 典型的梯形液压悬置结构优点:1、阻尼角峰值频率易调,解耦效果容易实现2、能够承受较大的纵向冲击载荷;3、三向静刚度比例易调,X:Y:Z=(0.7-2):(0.6-0.8):14、限位:X、Z可限位,一般Y 向只一个方向限位5、容易在零件上搭载其他附件(如膨胀箱,蓄电池)6、能够在车身大梁较小的Y向空间条件下实现零件布置局限性:1、侧向刚度较小调整范围有限,可能会导致动力总成Y向刚体模态偏低,2、侧向限位比较不好实现;3、液压元件的共用性相对差;4、托臂跟部的设计强度和工艺缺陷需要特别关注;5、密封筋的装配变形尺寸和空间需要仔细校核;6、关注底膜的最大变形空间是否会产生干涉;7、梯形液压悬置一般不会设置节流盘,所以高频动刚度硬化频率较低(130HZ);8、金属骨架以铝件为主,成本相对较高。

车辆悬挂系统的动力学特性分析与优化悬挂系统是车辆中重要的组成部分,它直接影响着车辆的行驶稳定性和乘坐舒适性。

车辆在行驶过程中会受到各种路面条件的影响,如不平整道路、弯道行驶和制动等。

因此,对车辆悬挂系统的动力学特性进行分析与优化具有重要意义。

悬挂系统的动力学特性主要包括悬挂刚度、阻尼特性和质量分布等方面。

在车辆行驶过程中,悬挂系统的刚度确定了车辆的垂直运动特性,而阻尼特性则决定了车辆的减振能力和回弹程度。

通过对悬挂系统的动力学特性进行分析,可以得出悬挂系统的固有频率和阻尼比等参数,进而对其进行优化设计,以提高车辆的行驶平稳性和乘坐舒适性。

首先,要对悬挂系统的刚度进行分析。

悬挂系统的刚度是指悬挂弹簧和减振器对车辆的垂直运动的影响程度。

过硬或过软的悬挂系统都会导致车辆在行驶过程中的颠簸感和不稳定感。

因此,需要通过试验和模拟计算等方法,确定合适的悬挂刚度,以平衡车辆的行驶稳定性和乘坐舒适性。

其次,阻尼特性也是悬挂系统中需要关注的重要参数。

通过合理地选择减振器的阻尼系数,可以控制车辆的减振能力和回弹程度。

阻尼系数过小会导致车辆在通过不平整道路时产生较大的振动,而阻尼系数过大则会影响车辆的悬挂系统的回弹能力,使车辆的行驶更为凹凸不平。

因此,需要研究减振器的阻尼特性,优化阻尼系数,以达到平衡车辆行驶稳定性和乘坐舒适性的目的。

另外,悬挂系统中的质量分布也是影响动力学特性的关键因素之一。

车辆的前后轴负荷分配以及悬挂系统的重量对车辆的稳定性和操控性有着重要影响。

合理分配质量可以改善车辆的姿态控制,提高悬挂系统的动态响应能力,使车辆具有更好的驾驶稳定性和操控性。

因此,在悬挂系统的设计过程中,需要考虑车辆整体的质量分布,以保证车辆在行驶过程中的稳定性和操控性。

总之,悬挂系统的动力学特性分析与优化对于提高车辆行驶稳定性和乘坐舒适性具有重要意义。

通过合理选择悬挂刚度、优化阻尼特性和考虑质量分布等因素,可以使得悬挂系统在各种路况下表现更好,提高车辆的行驶稳定性和乘坐舒适性。

摩托车液压式减震器的振动与噪声特性分析摩托车由于其独特的结构和工作原理,不可避免地会产生振动和噪声。

为了提供舒适的骑行体验以及保证安全性能,摩托车的减震系统起着至关重要的作用。

液压式减震器作为减震系统的核心组成部分之一,它的振动与噪声特性直接关系到车辆的整体性能和骑行体验。

因此,对摩托车液压式减震器的振动与噪声特性进行深入分析具有重要意义。

首先,我们需要了解液压式减震器的工作原理。

液压式减震器是利用液体的压缩性和阻尼性来减轻车辆行驶中的冲击力和振动。

其结构主要由缸体、活塞、活塞杆、密封件、阻尼液等组成。

当车辆经历颠簸或不平路面时,减震器通过活塞的上下运动来消化冲击力,使得车辆的振动和震动得到缓解。

摩托车液压式减震器的振动特性是指在减震器受到振动刺激时,其产生的振幅和频率。

振幅是指振动的幅度大小,频率是指振动的周期。

这两个参数直接决定了减震器对震动的响应能力。

为了提高减震器的效果,振动幅度需要尽可能小,频率需要尽可能接近车辆固有频率,以达到最佳的减震效果。

然而,摩托车液压式减震器的振动特性受到多种因素的影响。

首先是路面的不平度和颠簸程度。

不同路况下,减震器所受到的刺激程度是不一样的,从而产生不同的振动特性。

其次是减震器的设计和材料选择。

减震器的结构和材料会对其振动特性产生显著影响。

质量较大的减震器通常具有更好的振动控制效果,而材料的选择会影响减震器的柔硬度和阻尼性能。

此外,减震器的安装位置和角度也会对其振动特性产生一定影响。

除了振动特性外,摩托车液压式减震器的噪声特性也是需要关注的重要问题。

减震器在工作过程中会产生一定的噪声,主要来源于阻尼液的流动以及活塞与缸体的摩擦。

减震器噪声的大小和频率会影响骑行者的听觉体验及对整车品质的感知。

因此,降低减震器的噪声水平是提高车辆品质和骑行舒适性的关键之一。

为了准确分析和优化摩托车液压式减震器的振动与噪声特性,一种常用的方法是通过振动测试和噪声测试。

振动测试可以采用加速度计和振动传感器等设备来记录减震器在不同条件下的振动波形和频谱图,并利用信号分析技术进行振动特性的分析与评估。

液压传动系统的动态特性分析液压传动系统作为一种广泛应用于机械设备中的传动方式,具有快速、灵活、稳定等优点,因此在工业领域得到了广泛应用。

然而,液压传动系统的动态特性对于系统的性能和稳定性有着重要的影响。

本文将对液压传动系统的动态特性进行分析,从液压元件的响应特性、系统的阻尼效应以及系统的振动问题等方面进行探讨。

一、液压元件的响应特性液压传动系统中的液压元件包括液压泵、执行元件和控制阀等。

这些元件的响应特性对于系统的动态特性具有重要的影响。

液压泵是液压传动系统的动力源,其工作原理是通过机械能转化为液压能。

在系统中,液压泵的响应特性表现为其输出压力的变化情况。

液压泵的响应速度和响应稳定性是液压传动系统的重要指标。

通常情况下,液压泵响应速度快、稳定性好的特点能够提高系统的动态响应能力。

执行元件是液压传动系统中的动力执行部件,其响应特性主要表现为其运动速度和力的输出特点。

在设计和选择执行元件时,需要考虑其响应速度和能够提供的力的范围。

执行元件响应速度快、力输出稳定的特点能够保证系统在工作过程中的动态性能。

控制阀是液压传动系统中的调节和控制元件,其响应特性主要表现为其开启和关闭的速度以及压力的调节范围。

控制阀的响应速度快、调节范围广的特点能够保证系统在工作过程中的稳定性和可靠性。

二、系统的阻尼效应液压传动系统中的阻尼效应对于系统的动态特性有着重要的影响。

阻尼效应主要来自于液压元件的阻尼特性以及流体的阻尼特性。

液压元件的阻尼特性表现为其对流体的阻尼作用,主要影响液压元件的响应速度和稳定性。

合理设计和选择液压元件的阻尼特性可以提高系统的动态响应能力和稳定性。

流体的阻尼特性主要表现为流体在系统中流动时的内摩擦力和粘滞阻力。

流体阻尼力的大小和性质对系统的动态特性有着直接的影响。

在设计和运行液压传动系统时,需要合理控制流体的阻尼特性,以达到系统的稳定和可靠运行。

三、系统的振动问题液压传动系统在工作过程中常常会出现振动问题,这对系统的工作性能和寿命产生了负面影响。

液压系统动态特性分析在现代工程领域中,液压系统因其能够提供大功率、高精度的动力传递而得到广泛应用。

从重型机械到航空航天,从工业生产到汽车制造,液压系统的身影无处不在。

然而,要确保这些系统的高效、稳定运行,对其动态特性的深入理解和分析至关重要。

液压系统的动态特性主要包括系统的响应速度、稳定性、精度以及对外部干扰的抵抗能力等方面。

这些特性直接影响着整个系统的性能和可靠性。

响应速度是衡量液压系统性能的一个关键指标。

当系统接收到控制信号时,能否迅速地做出相应的动作,直接关系到工作效率和精度。

例如,在数控机床中,液压驱动的刀具进给系统需要能够快速、准确地响应指令,以实现高精度的加工。

影响响应速度的因素众多,其中液压元件的性能起着决定性作用。

液压泵的流量输出能力、液压阀的响应时间以及液压缸的运动速度等,都会对系统的响应速度产生影响。

稳定性是液压系统正常运行的重要保障。

一个不稳定的液压系统可能会出现振荡、噪声甚至失控等问题,严重影响设备的正常工作。

系统的稳定性与系统的阻尼特性、固有频率以及反馈控制等密切相关。

在设计液压系统时,需要通过合理选择元件参数、优化系统结构以及采用适当的控制策略来确保系统的稳定性。

精度是液压系统在许多应用场合中必须满足的要求。

比如,在飞机的飞行控制系统中,液压作动器的动作精度直接关系到飞行的安全和稳定性。

影响精度的因素包括液压油的泄漏、元件的制造误差、温度变化引起的油液粘度变化等。

为了提高精度,需要采用高精度的液压元件,同时对系统进行精细的调试和校准。

液压系统在运行过程中不可避免地会受到外部干扰的影响,如负载的变化、油温的波动等。

良好的动态特性要求系统能够有效地抵抗这些干扰,保持稳定的工作状态。

通过采用合适的滤波技术、补偿装置以及智能控制算法,可以提高系统的抗干扰能力。

在对液压系统的动态特性进行分析时,数学建模是一种常用的方法。

通过建立系统的数学模型,可以定量地描述系统的工作过程,预测系统的性能,并为系统的设计和优化提供理论依据。

被动式三代液压悬置原理介绍现代汽车发展有两个趋势,第一是发动机功率越来越大,这样发动机启动时产生的冲击变大;第二是汽车的车身结构轻量化的追求,这种结构承受振动和冲击的能力降低。

所以必须有更好的隔振器才能平衡着一对矛盾。

实践证明,液压悬置抗冲击能力比橡胶悬置好很多,并大大提高了汽车的舒适性。

另外,液压悬置的刚度也比较容易调节。

液压悬置经过长期的发展演变,有被动式,半主动及主动式液压悬置之分,本文将给大家介绍被动式三代液压悬置的特点及功能。

第一代液压悬置第一代液压悬置,又称为非解耦型液压悬置,常见有两种结构,一种是节流孔型液压悬置,一种是惯性通道型液压悬置。

节流孔型液压悬置如图1所示,由橡胶体、上液室、下液室、液体和节流孔构成。

上、下液室经节流孔相连,液压悬置在振动作用下压缩时上液室受泵动,液体经小孔流入下液室,拉伸时上液室体积增加产生真空度,下液室的液体又经过小孔被吸入上液室,由于节流直径较小,液体流动时产生较大阻尼,消耗振动能量。

图1 节流孔型液压悬置惯性通道式液压悬置如图2 所示,其与节流孔型液压悬置最大的区别在于连接上、下液室的不是节流孔而是惯性通道,这种液压悬置受到振动激励时,上、下液室产生压力波动,引起液体经惯性通道流动,于是通道内形成振动液柱,液柱在运动中产生惯性阻力。

此惯性阻尼效应远大于外形尺寸相同的节流孔型液压悬置。

图2 惯性通道式液压悬置图3 非解耦型液压悬置与橡胶悬置刚度及阻尼比较从图3可以看出,节流孔型及惯性通道型液压悬置这两种非解耦型液压悬置,在低频大振幅下,可以提供较大的动刚度和阻尼,但高频小振幅下,动刚度仍然很大,且随着振幅越小,动刚度越大;因此对高频隔振不利。

第二代液压悬置第二代液压悬置叫解耦式液压悬置,与第一代相比仅仅在上、下液室之间多了一个解耦结构,可以是一个薄钢板或者压铸铝做成的解耦盘,也可以是一个橡胶膜片,有固定解耦膜式和浮动解耦盘式。

结构如图4所示。

图4 第二代液压悬置1.惯性通道--解耦盘或解耦膜式液压悬置为第二代液压悬置,解耦盘式液压悬置为一盘状结构(金属或塑料),可以在小范围内上下移动,一般低频大振幅激励时,解耦盘处于上极点或下极点,此时流体仅能通过惯性通道在上下液室流动;而在高频小振幅下,惯性通道自锁,解耦盘将在小位移范围内上下运动,上下液室的流体一方面可以通过解耦盘的上下运动而达到压力平衡,另一方面上下液室的流体也可以通过解耦盘的外沿流通.2.解耦膜式液压悬置也是第二代液压悬置,低频大振幅下,解耦膜被拉伸到较大位置,刚度较大,流体仅能通过惯性通道流通。