液压伺服与比例控制系统基本知识

- 格式:doc

- 大小:2.22 MB

- 文档页数:5

一、简略设计应用电液比例阀控制的速度控制回路。

画出原理图并加以说明。

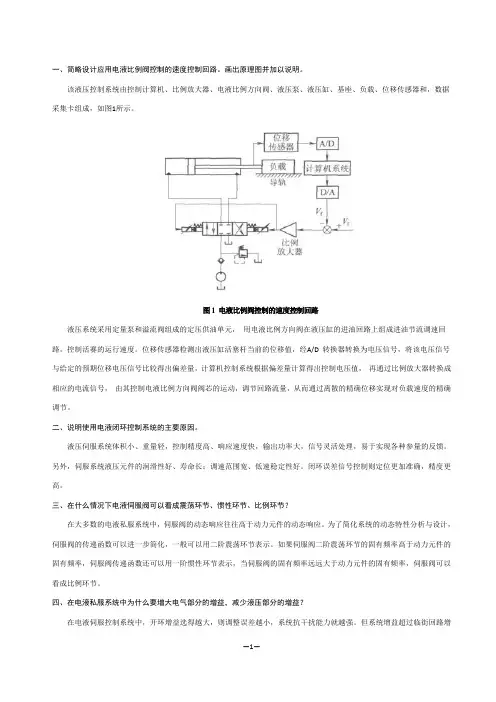

该液压控制系统由控制计算机、比例放大器、电液比例方向阀、液压泵、液压缸、基座、负载、位移传感器和,数据采集卡组成,如图1所示。

图1 电液比例阀控制的速度控制回路液压系统采用定量泵和溢流阀组成的定压供油单元,用电液比例方向阀在液压缸的进油回路上组成进油节流调速回路,控制活赛的运行速度。

位移传感器检测出液压缸活塞杆当前的位移值,经A/D 转换器转换为电压信号,将该电压信号与给定的预期位移电压信号比较得出偏差量,计算机控制系统根据偏差量计算得出控制电压值,再通过比例放大器转换成相应的电流信号,由其控制电液比例方向阀阀芯的运动,调节回路流量,从而通过离散的精确位移实现对负载速度的精确调节。

二、说明使用电液闭环控制系统的主要原因。

液压伺服系统体积小、重量轻,控制精度高、响应速度快,输出功率大,信号灵活处理,易于实现各种参量的反馈。

另外,伺服系统液压元件的润滑性好、寿命长;调速范围宽、低速稳定性好。

闭环误差信号控制则定位更加准确,精度更高。

三、在什么情况下电液伺服阀可以看成震荡环节、惯性环节、比例环节?在大多数的电液私服系统中,伺服阀的动态响应往往高于动力元件的动态响应。

为了简化系统的动态特性分析与设计,伺服阀的传递函数可以进一步简化,一般可以用二阶震荡环节表示。

如果伺服阀二阶震荡环节的固有频率高于动力元件的固有频率,伺服阀传递函数还可以用一阶惯性环节表示,当伺服阀的固有频率远远大于动力元件的固有频率,伺服阀可以看成比例环节。

四、在电液私服系统中为什么要增大电气部分的增益,减少液压部分的增益?在电液伺服控制系统中,开环增益选得越大,则调整误差越小,系统抗干扰能力就越强。

但系统增益超过临街回路增益,系统就会失稳。

在保持系统稳定性的条件下,得到最大增益。

从提高伺服系统位置精度和抗干扰刚度考虑,要求有较高的电气增益K P,因此,液压增益不必太高,只要达到所需要的数值就够了。

以下为液压伺服阀和比例阀的区别,一起来看看:区别一:伺服阀中位没有死区,比例阀有中位死区;伺服阀的频响(响应频率)更高,可以高达200Hz左右,比例阀一般最高几十Hz;伺服阀对液压油液的要求更高,需要精过滤才行,否则容易堵塞,比例阀要求低一些;阀芯结构及加工精度不同,比例阀采用阀芯+阀体结构,阀体兼作阀套;伺服阀和伺服比例阀采用阀芯+阀套的结构,中位机能种类不同,比例换向阀具有与普通换向阀相似的中位机能,而伺服阀中位机能只有O型;阀的额定压降不同,而比例伺服阀性能介于伺服阀和比例阀之间,比例换向阀属于比例阀的一种,用来控制流量和流向。

区别二:电液比例阀与伺服控制系统中的伺服阀相比,性能在某些方面还有一些差距。

但是电液比例阀抗污染能力强,减少了由于污染而造成的工作故障,可以提高液压系统的工作稳定性和可靠性,更适用于工业过程。

区别三:驱动装置不同。

比例阀的驱动装置是比例电磁铁;伺服阀的驱动装置是力马达或力矩马达;性能参数不同。

滞环、中位死区、频宽、过滤精度等特性不同,因此应用场合不同,伺服阀和伺服比例阀主要应用在闭环控制系统,其它结构的比例阀主要应用在开环控系统及闭环速度控制系统。

液压比例阀:液压比例阀是一种新型的液压控制装置。

在普通压力阀、流量阀和方向阀上,用比例电磁铁替代原有的控制部分,按输入的电气信号连续地、按比例地对油流的压力、流量或方向进行远距离控制。

比例阀一般都具有压力补偿性能,输出压力和流量可以不受负载变化的影响。

伺服阀:液控伺服阀主要是指电液伺服阀,它在接受电气模拟信号后,相应输出调制的流量和压力。

它既是电液转换元件,也是功率放大元件,它能够将小功率的微弱电气输入信号转换为大功率的液压能(流量和压力)输出。

在电液伺服系统中,它将电气部分与液压部分连接起来,实现电液信号的转换与液压放大。

电液伺服阀是电液伺服系统控制的核心。

第一章概述1.1 电液比例技术的发展概况传统的液压控制方式是开关型控制,这是迄今为止用得最多的一种控制方式。

它通过电磁驱动或手动驱动来实现液压流体的通、断和方向控制,从而实现被控对象的机械化和自动化。

但是这种方式无法实现对液流流量、压力连续地按比例地控制,同时控制的速度比较低、精度差、换向时冲击比较大,因此在许多场合下不宜采用。

第二次世界大战期间,由于以飞机、火炮等军事装备为对象的控制系统,要求快速响应、高精度等高性能指标,在这个背景下迅速发展了电液伺服控制。

这种控制方式可根据输入信号(如电流)的大小连续、按比例地改变液流的流量、压力和方向,克服开关型控制的缺点,实现高性能的控制要求。

60年代电液伺服控制日趋成熟,迅速向民用工业推广。

但是在向民用工业推广的过程中,液压伺服系统暴露出了它致命的弱点:元件的制造精度要求很高,成本昂贵;对油污染十分敏感,因此对系统的维护要求高;控制损失(阀压降)较大。

因为一般工业控制系统,它要求精度不那么高,响应也不需要那么快速,却要求系统对油液污染不敏感,维护简单,成本低廉,于是人们就想到如何发展廉价的伺服控制,这便导致研究和发展电液比例控制技术。

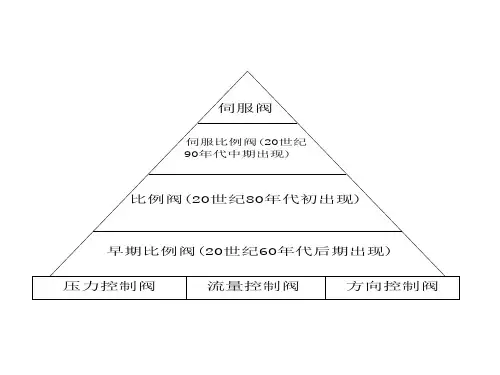

比例技术的发展大致可以划分为三个阶段:第一阶段:1967年瑞士Beoringer公司率先生产出KL型比例复合阀,标志液压比例技术的诞生,到70年代初日本油研公司申请了压力和流量两项比例阀专利为止。

这段时间,主要是以比例型电--机械变换器,例如比例电磁铁、伺服电机、动圈式力矩马达等取代普通液压阀中的手动调节装置和普通电磁铁,实现电液比例控制,而阀内的结构和设计准则几乎没有什么变化。

从性能上说,频宽约1~5Hz,滞环约4~7%,多数只用于开关控制。

第二阶段:从1975年到1980年,比例技术进入发展的第二阶段,比例器件普遍采用了各种内反馈回路,同时研制了耐高压的比例电磁铁,与之配套的比例放大器也日趋成熟,从性能上说,比例阀的频宽已达5~15Hz,滞环缩小到3%左右,不仅用于开环控制,而且广泛地用于各种闭环控制系统。

液压伺服阀工作原理

液压伺服阀是一种能够控制液压系统中液压执行元件(如液压缸、液压马达等)运动方向、速度和力的关键元件。

它通过对液压

油的流量、压力和方向进行精确控制,实现对液压系统的精准调节,从而满足不同工况下的工作要求。

液压伺服阀的工作原理涉及到液

压力学、控制理论和机械工程等多个领域的知识,下面将对液压伺

服阀的工作原理进行详细介绍。

首先,液压伺服阀的工作原理基于液压力学,液压伺服阀内部

通过阀芯、阀套和阀体等部件构成复杂的流道系统,液压油在不同

部件之间流动,通过对流体的流量和压力进行调节,实现对液压执

行元件的控制。

其次,液压伺服阀的工作原理涉及到控制理论,液

压伺服阀通常由电磁比例阀和液压阀组成,通过对电磁比例阀的控

制电流进行调节,可以精确地控制液压阀的开启和关闭,从而实现

对液压系统的精准调节。

另外,液压伺服阀的工作原理还涉及到机

械工程,液压伺服阀内部的阀芯、阀套等部件需要精密加工,以保

证液压油在流动过程中的密封性和稳定性,从而确保液压系统的正

常工作。

总的来说,液压伺服阀的工作原理是通过对液压油的流量、压

力和方向进行精确控制,实现对液压系统的精准调节,从而满足不同工况下的工作要求。

液压伺服阀在工程机械、冶金设备、模具设备等领域有着广泛的应用,其工作原理的深入理解和掌握对于液压系统的设计、维护和故障排除具有重要意义。

希望通过本文对液压伺服阀的工作原理进行详细介绍,能够帮助读者更好地理解和应用液压伺服阀,提高液压系统的工作效率和可靠性。

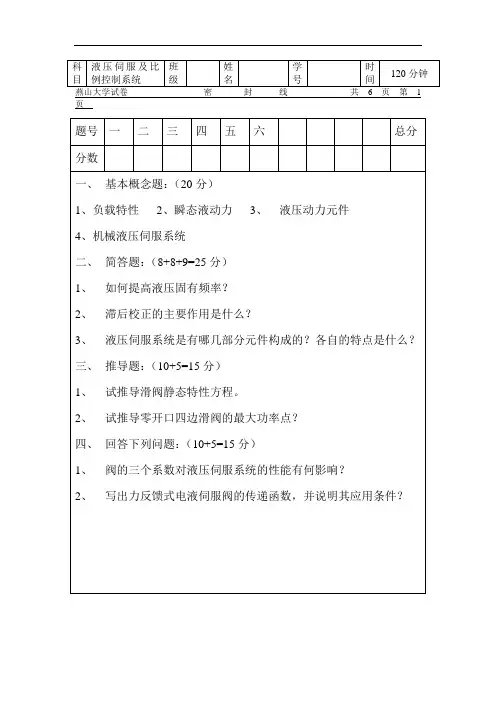

燕山大学试卷密封线共 6 页第 1 页

燕山大学试卷密封线共 6 页第 2 页

燕山大学试卷密封线共 6 页第 3 页

燕山大学试卷密封线共 6 页第 4 页

燕山大学试卷密封线共 6 页第 5 页

燕山大学试卷密封线共 6 页第 6 页

燕山大学试卷密封线共 6 页第 1 页

燕山大学试卷密封线共 6 页第 2 页

五、已知阀控缸动力机构如图,假定:活塞处于中位,忽略缸体质量,液压缸内外泄漏和粘性摩擦影响。

写出该动力机构的基本方程。

(6分)

燕山大学试卷密封线共 6 页第 3 页

燕山大学试卷密封线共 6 页第 4 页

燕山大学试卷密封线共 6 页第 5 页

燕山大学试卷密封线共 6 页第 6 页

燕山大学试卷密封线共 6 页第 1 页

燕山大学试卷密封线共 6 页第 2 页

燕山大学试卷密封线共 6 页第 3 页

燕山大学试卷密封线共 6 页第 4 页

燕山大学试卷密封线共 6 页第 5 页

燕山大学试卷密封线共 6 页第 6 页

燕山大学试卷密封线共7 页第 1 页

燕山大学试卷密封线共7 页第 2 页

燕山大学试卷密封线共7 页第 3 页

燕山大学试卷密封线共7 页第 4 页

燕山大学试卷密封线共7 页第 5 页

燕山大学试卷密封线共7 页第 6 页

燕山大学试卷密封线共7 页第7 页

燕山大学试卷密封线共7 页第 1 页

燕山大学试卷密封线共7 页第 2 页

燕山大学试卷密封线共7 页第 3 页

燕山大学试卷密封线共7 页第 4 页

燕山大学试卷密封线共7 页第 5 页

燕山大学试卷密封线共7 页第 6 页

燕山大学试卷密封线共7 页第7 页。

比例伺服油缸控制原理

比例伺服油缸是一种在工业自动化中广泛应用的控制器件,其中核心的控制原理是:通过电子电路中的控制信号来操作液压系统中的阀门和泵,达到对油缸行程和速度的精准控制,以实现自动化生产过程的高效率和高精度。

从控制原理的角度来看,比例伺服油缸的控制过程可以分为三个主要阶段:输入信号采集、信号转换和输出控制。

其中,输入信号采集阶段主要是采集控制信号,并经过调节放大后输出到信号转换器中;信号转换阶段主要对信号进行处理和计算,生成合适的控制信号;最后的输出控制阶段则将控制信号输出到伺服阀驱动液压系统,完成对油缸位置、速度的控制。

比例伺服油缸的控制原理其实并不复杂,主要是利用具有比例关系的控制信号驱动伺服阀完成对液压油缸的控制。

比如,如果需要让油缸向右移动,那么电子电路将输出一组特定的控制信号,驱动伺服阀打开,使油液从右侧伺服缸的回油通道流出,再通过泵从液压油箱中抽取新的油液,推动油缸向右移动,从而实现位置控制。

此外,比例伺服油缸的另一特点则是其能够实现精密的速度控制。

具体来说,通过增大或减少控制信号的幅度,可以调节泵的输出量,控制液压油液的流量和速度,从而实现对油缸的精准速度调节。

这种速度控制的精度可以达到毫米级,可以广泛应用于需要高精度运动控制的工业生产场景中。

总之,比例伺服油缸在工业自动化中具有非常广泛的应用价值,其核

心的控制原理是利用比例关系的控制信号对液压系统进行精准调控,

从而实现对油缸位置和速度的高精度控制。

除了上述的基本工作原理,实际工程应用中还需要结合具体的生产需求和操作控制要求,进行更

加细致的电路布局和系统调试,以确保比例伺服油缸在工业自动化中

的应用效果和稳定性能够得到最大的保障。

第六章液壓系統比例閥控制器6.1 前言比例控制閥主要用於開迴路控制(open loop control);比例控制閥的輸出量與輸入信號成比例關係,且比例控制閥內電磁線圈所產生的磁力大小與電流成正比。

在傳統型式的液壓控制閥中,只能對液壓進行定值控制,例如:壓力閥在某個設定壓力下作動,流量閥保持通過所設定的流量,方向閥對於液流方向通/斷的切換。

因此這些控制閥組成的系統功能都受到一些限制,隨著技術的進步,許多液壓系統要求流量和壓力能連續或按比例地隨控制閥輸入信號的改變而變化(圖6-1.1)。

液壓伺服系統雖能滿足其要求,而且精度很高,但對於大部分的工業來說,他們並不要求系統有如此高的品質,而希望在保證一定控制性能的條件下,同時價格低廉,工作可靠,維護簡單,所以比例控制閥就是在這種背景下發展起來的。

比例控制閥可分為壓力控制閥,流量控制及方向控制閥三類(如圖6-1.2所示)。

1.壓力控制閥:用比例電磁閥取代引導式溢流閥的手調裝置便成為引導式比例溢流閥,其輸出的液壓壓力由輸入信號連續或按比例控制。

2.流量控制閥:用比例電磁閥取代節流閥或調速閥的手調裝置而以輸入信號控制節流閥或調速閥之節流口開度,可連續或按比例地控制其輸出流量。

故節流口的開度便可由輸入信號的電壓大小決定。

3.方向控制閥:比例電磁閥取代方向閥的一般電磁閥構成直動式比例方向閥,其滑軸不但可以換位,而且換位的行程可以連續或按比例地變化,因而連通油口間的通油面積也可以連續或按比例地變化,所以比例方向控制閥不但能控制執行元件的運動方向外,還能控制其速度。

237以上各種比例閥所作動的液壓元件為液壓缸或液壓馬達。

6.2 比例閥控制器內部方塊之意義與功能比例閥控制器內部包含各種電路模組,每一個模組有其特定功能及用途並以符號來代表,此處就每一個模組的功能及原理來說明之。

1.斜坡產生器(Ramp Generator)圖6-2.1為斜坡產生器之符號圖,斜坡產生器(Ramp Generator)主要是將瞬間的電壓變化量轉換成帶有時間延遲的電壓變化,也就是說當輸入電壓改變時,斜坡產生器會將原先的階梯式電壓變化量緩慢地改變到改變後之電壓,而在原先電壓與改變後電壓之間就會得到一隨時間上升或下降的斜坡(Ramp),所以Ramp Generator斜坡產生的原理跟積分器作用的原理是一樣的。

电液伺服比例系统目录比例控制和伺服控制技术第1章概述(2小时)1.1 电液比例伺服控制系统工作原理及组成1.2 电液比例伺服控制的分类1.3 电液比例伺服控制的优缺点第2章电液比例控制阀(2小时)2.1 电液比例控制阀的组成与分类2.2 电液比例控制阀的工作原理2.3 典型的电液比例阀第3章电液伺服阀(4小时)3.1 电液伺服阀的组成与分类3.2 电液伺服阀的工作原理1.力矩马达一. 力矩马达工作原理二. 力矩马达分类三. 典型力矩马达2.液压放大器一. 液压放大器种类二. 滑阀三.喷咀挡板阀3.3 典型的电液伺服阀一.力反馈两级电液伺服阀1.工作原理2.基本方程与方块图3. 力反馈两级电液伺服阀二.动圈式双级滑阀式电液伺服阀1.工作原理2.基本方程和传函3.4 电液伺服阀的特性及主要性能一.静特性二.动特性三.输入特性四.伺服阀选择示例3.5 液压伺服油缸第4章电液伺服(比例)控制系统(3小时) 4.1 电液位置伺服系统分析1.系统组成及传递函数2.系统稳定性分析3.响应特性分析4.静态误差分析5.举例4.2 速度控制系统1.阀控速度控制系统2.举例第5章电液系统的安装,使用与维护(2小时)5.1电液系统的组成与特点5.2电液系统的安装5.3电液设备使用与维护要点5.4电液系统备件管理要点第1章概述(2小时)1.1 电液比例伺服控制系统工作原理及组成工作原理电液比例伺服控制系统又称电液控制系统,它是以电气信号为输入,以液压信号为输出,电气检测传感器元件为反馈构成闭环(或开环)控制系统。

由于是电气和液压相结合,因而系统可发挥两者的优点。

电气信号便于测量转换放大处理校正,电气检测传感器元件便于检测各种物理量,且快速和多样性;液压信号输出功率大速度快,执行元件具有惯性小等优点。

所以结合起来的电液控制系统具有控制精度高,响应速度快,信号处理灵活,输出功率大,结构紧凑,重量轻等优点。

输入电气信号通常有电位器,电子放大器,PLC控制器和计算机等。

第七章液压伺服与比例控制系统基本知识第一节概述液压传动的三个阶段:开关控制、伺服控制和比例控制。

在普通液压传动系统应用中,控制方式无论是采用手动、电磁、电液等形式,还是采用计算机或可编程控制器(PLC),都属于开关式点位控制方式,控制精度和调节性能不高。

狭义上讲,伺服系统是指输出能以一定精度跟随输入的位置控制系统。

目前常把各种机械量(位移、速度和力)的自动控制系统统称为伺服系统。

故液压伺服系统是指以液压为动力的机械量自动控制系统。

系统中信号的传输和控制部分如采用电气,则为电液伺服系统,也属于液压伺服系统的范畴。

和电气伺服系统相比,液压伺服系统具有体积小、重量轻、响应快等优点。

液压伺服控制组成框图(图7-1)指令元件:按要求给出控制信号的器件,如计算机、可编程控制器、指令电位器或其它电器等;检测反馈元件:检测被控制量,给出系统的反馈信号,如各种类型的传感器;比较元件:把具有相同形式和量纲的输入控制信号与反馈信号加以比较,给出偏差信号。

比较元件有时不一定单独存在,而是与指令元件反馈检测元件及放大器组合在一起,由一个结构元件完成;放大、转换和控制元件:将偏差信号放大,并作为能量形式转换(电—液;机—液等),变成液压信号,去控制执行元件(液压缸、液压马达等)运动。

一般是放大器、伺服阀、电液伺服阀等;执行元件:直接对被控对象起作用的元件。

如液压缸、液压马达等;被控对象:液压系统的控制对象,一般是各类负载装置。

按被控制量是否被检测与反馈:开环控制系统,闭环控制系统。

按液压控制元件的不同:阀控系统,泵控系统。

按信号产生和传递方式的不同:机械—液压伺服系统,电气—液压伺服系统。

按被控对象的不同:流量控制,压力控制,位置控制,速度控制,复合控制。

按输入信号的变化规律:定值控制,程序控制,伺服控制。

液压伺服控制系统的优点:系统刚度大、控制精度高、响应速度快,可以快速启动、停止和反向。

缺点:其控制元件(只要是各类伺服阀)和执行元件因为加工精度高,所以价格贵、怕污染,对液压油的要求高。

第二节伺服阀与伺服控制系统一、伺服阀伺服阀是一种以小的电气信号去控制系统内液体压力或流量的伺服元件。

它是伺服控制系统的核心,它可以按照给定的输入信号连续成比例地控制流体的压力、流量和方向,使被控对象按照输入信号的规律变化。

伺服阀按输出特性分:流量控制阀、压力控制阀、压力—流量控制阀。

按结构形式分:滑阀、喷嘴挡板阀和射流管阀。

1、滑阀的工作原理和结构特性滑阀是最常用的结构形式,它常用作功率放大或前置放大。

按滑阀式控制阀所具有的控制边(即可变节流口)的数目来区分,则有四边(四通)、双边(三通)和单边(二通)三种。

滑阀工作原理图a)二通单边滑阀b)三通双边滑阀c)四通四边滑阀根据阀在中间平衡位置时控制棱边的不同初始开口量,滑阀又可以分为正开口、零开口和负开口。

如图7-3所示。

滑阀的开口形式a)负开口b)零开口c)正开口当阀芯移动时,不同初始开口量的阀将有不同的流量输出特性,下图为三种不同开口形式滑阀的位置-流量特性曲线。

滑阀不同开口形式的位移—流量特性(图7-4)1)负开口2)零开口3)正开口阀的开口形式对其控制性能影响很大,尤其是在零位附近的特性。

从上图可以看出,负开口滑阀在中间平衡位置时,四个节流口完全被遮盖,彻底切断了油源和执行件之间的通路。

阀芯需要左、右移动0V x 的距离后,才能将相应的节流口打开,才会有油液输给执行件。

所以在滑阀的位置-流量特性曲线上形成一段没有油液输出的非线性死区,灵敏度低,对于高精度的伺服阀控制系统是不应该使用这类结构的伺服阀。

但这种结构的伺服阀制造容易,成本低,可以在工作过程的任何位置上可靠地停止,所以在手动伺服阀或比例控制系统中还选用这种阀。

零开口阀的位置-流量特性曲线是线形的,控制性能好,灵敏度高。

实际上阀总存在径向间隙,节流工作边有圆角,有一定的泄漏,要求零位泄漏越小越好,但制造工艺复杂,成本高。

正开口阀的结构简单,但是液体无功损耗比较大。

滑阀的特点是输出功率大,零位损失小,尺寸大,制造困难。

3、喷嘴挡板阀喷嘴挡板阀的工作原理如图7-7所示。

喷嘴挡板阀主要由节流口1、喷嘴2、挡板3组成。

具体结构可分为单喷嘴挡板阀和双喷嘴挡板阀,喷嘴和挡板之间形成一个可变的节流口,挡板的位置由输入信号控制,由于挡板的位移较小,挡板的转角也非常小,可以近似地按照平移的方式处理挡板与喷嘴之间的位移。

在图7-7a 中,压力一定的液体一部分流入液压缸的有杆腔,另一部分经过固定节流口后,其中一部分流入液压缸的无杆腔,其余经过喷嘴喷出,流回油箱。

当信号改变挡板的偏转位置时,改变了可变的节流口的大小,也就改变了流经节流口的流量,从而改变了液压缸两腔的压力,使液压缸活塞产生运动。

双喷嘴挡板阀如图7-7b 所示,它相当于两个单喷嘴挡板阀的并联结构,其工作原理基本与单喷嘴挡板阀相同,但其所控制的负载形式有所不同,常用于对称结构,如双出杆液压缸。

双喷嘴挡板阀由于结构对称而具有的优点是:温度和供油压力变化导致的零漂小,即零位点的工作漂移小;挡板所受的液动力小,在零位时的液动力平衡;压力-流量曲线的对称性和线性度好,压力控制敏感度比单喷嘴挡板阀大一倍。

喷嘴挡板阀结构简单,灵敏度高,比滑阀抗污染,缺点是零位流量大,效率低,常常用于小功率的液压系统或两级阀的前置放大级。

二、伺服控制系统液压伺服控制系统按照偏差信号产生和传递介质的不同分为机械-液压、电气-液压、气动-液压等几种,其中应用较多的是机械-液压和电气-液压控制系统。

按照被控物理量的不同可以分为位置控制、速度控制、加速度控制、压力控制、力控制和其他物理量控制等。

整个系统还可以分为节流控制(阀控)式和容积控制(泵控)式。

在建设机械设备中,主要有机械-液压伺服控制系统和电气-液压伺服控制系统,下面仅就机械-液压伺服控制系统和电气-液压伺服控制系统进行介绍。

1、机械-液压伺服控制系统机械-液压伺服控制系统是一个闭环控制系统,是一个由机械装置将液压动力部件的输出反馈到输入端的机-液位置控制系统。

该系统广泛地应用在一些具有自行式功能的建设机械的转向系统中、飞机舵面操作系统和液压仿型机床等。

具有结构简单、工作可靠的优点。

图7-7 喷嘴挡板阀工作原理图a )单喷嘴挡板阀b )双喷嘴挡板阀1—节流口 2—喷嘴 3—挡板机械-液压伺服控制系统的组成部分有伺服阀、液压缸和机械反馈机构。

按照机械反馈机构的形式分为内反馈和外反馈两大类,液压缸体与伺服阀体刚性连接成一体组成反馈装置的系统称为内反馈系统,由机械连杆组成反馈装置的系统称为外反馈系统。

2、电液伺服控制系统电液伺服控制系统主要有位置控制系统、速度控制系统和力控制系统等。

电液位置伺服控制系统是最常见的伺服控制系统,有阀控系统和泵控系统,可以用于飞机、船舶、冶金和建设机械等。

电液位置伺服控制系统具有响应速度快、控制精度高的优点。

图7-15是电液(阀控液压缸)位置伺服系统原理图,指令信号与从传感器检测的反馈信号经过比较放大后,输入电液伺服阀,经过阀的转换放大后输出液压能,液压能推动液压缸活塞移动,活塞移动的位置总是按照指令信号给定的规律变化。

电液位置伺服控制系统原理图电液位置伺服控制系统职能框图。

3、液压伺服系统的设计液压伺服系统的设计包括静态设计和动态校验,如果静态设计不能满足动态指标的要求,则还需要对静态设计的有关参数进行修改或采用校正手段对系统进行有效的补偿和改进,以满足系统在动、静态方面指标要求。

第三节比例阀和比例控制系统电液比例控制技术是介于普通液压阀的开关控制技术和电液伺服控制技术之间的控制方式。

它可以实现对液体压力和流量连续地、按比例地跟随控制信号而变化。

它显著的优点是抗污染能力强,大大地减少了由污染而造成的液压系统工作故障;另一方面比例阀的成本比伺服阀低,结构也简单,已在许多场合获得广泛应用。

一、比例阀的工作原理和类型比例控制的核心是比例阀。

比例阀的输入单元是电—机械转换器,它将输入信号转换成机械量。

转换器有伺服电机和步进电机、力马达和力矩马达、比例电磁铁等形式。

但常用的比例阀大都采用了比例电磁铁,比例电磁铁根据电磁原理设计,能使其产生的机械量(力或力矩和位移)与输入电信号(电流)的大小成比例,再连续地控制液压阀阀芯的位置,进而实现连续地控制液压系统的压力、方向和流量。

比例电磁铁的结构如图7-17所示,由线圈、衔铁、推杆等组成,当有信号输入线圈时,线圈内磁场对衔铁产生作用力,衔铁在磁场中按信号电流的大小和方向成比例、连续地运动,再通过固联在一起的销钉带动推杆运动,从而控制滑阀阀芯的运动。

应用最广泛的比例电磁铁是耐高压直流比例电磁铁。

比例电磁铁结构简图1—推杆2—销钉3—线圈4—衔铁二、比例阀的选用比例阀必须使用与之配套的放大器,阀与放大器的距离应尽可能的短,放大器采用电流负反馈,设置斜坡信号发生器,控制升压、降压时间或运动加速度及减速度。

断电时,能使阀芯处于安全位置。

三、比例控制系统比例控制系统有直接比例控制和电液比例控制,本质上与伺服系统控制相似,可以参照伺服系统进行分析。

根据有无反馈分为开环控制和闭环控制。

比例阀控液压缸或马达系统可以实现速度、位移、转速和转矩等参数的控制,开环比例控制系统职能图闭环比例控制系统职能图。