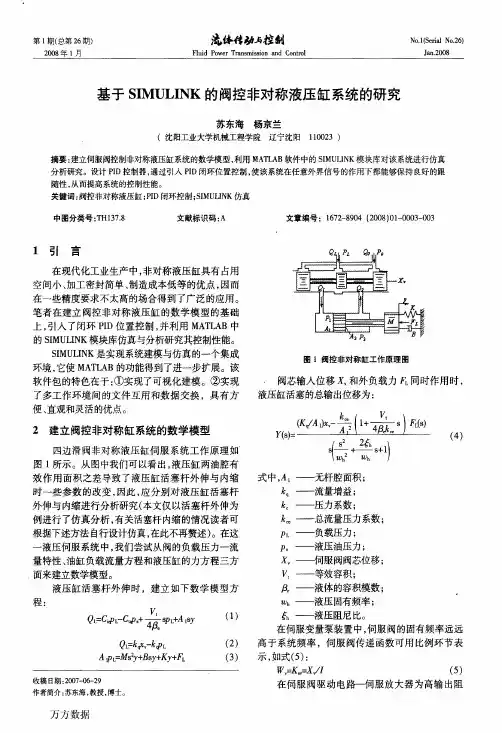

阀控非对称缸液压伺服系统建模与仿真分析

- 格式:pdf

- 大小:997.29 KB

- 文档页数:3

液压系统建模与仿真分析课程设计一、引言液压系统作为一种常见的动力传递方式,在机械领域得到了广泛的应用。

在设计和开发液压系统时,充分了解系统的特性和性能至关重要。

因此,液压系统建模与仿真分析是机械工程领域的重要学科之一,本文介绍了液压系统建模与仿真分析的课程设计。

二、液压系统建模2.1 液压系统的基本组成部分液压系统包括液压泵、液压缸、液压阀等多个组成部分。

在液压系统中,液压泵将机械能转化为液压能,经过一系列管路和元件转换后,再将液压能转化为机械能,从而完成机械运动。

2.2 液压系统的建模方式液压系统的建模方式分为符号法和数值法两种。

符号法建模主要依据流量平衡和能量平衡等原理,采用符号公式的方式对系统进行表示。

数值法建模采用数值计算的方式对系统进行模拟,通过求解系统的微分方程或者差分方程来得到系统的状态。

而在实际应用中,一些较为复杂的系统往往需要采用更为高级的数值计算方法进行建模。

三、液压系统仿真分析液压系统仿真分析是指利用计算机对液压系统进行虚拟实验,预测系统的性能和行为,对系统进行优化和改进的过程。

液压系统仿真分析能为液压系统的实际应用提供参考和指导,并在系统设计和开发阶段为工程师提供更加精确和可行的方案。

3.1 液压系统的仿真分析工具常见的液压系统仿真分析工具包括MATLAB、Simulink、AMESim等。

这些仿真工具都提供了一系列的仿真库和仿真模型,可以快速地对液压系统进行建模和仿真分析。

同时,这些仿真工具也具有界面友好、数据可视化等特点,方便工程师快速分析系统的性能和行为。

3.2 液压系统仿真分析的应用液压系统仿真分析是液压系统设计和开发中的重要工具之一。

通过液压系统仿真分析,可以对系统的运行情况进行预测和评估,并在可能的情况下对系统进行优化和改进。

同时,液压系统仿真分析也能为液压系统的维护和故障排除提供重要的参考和指导。

四、液压系统建模与仿真分析的案例分析为了更好地展示液压系统建模与仿真分析的应用,本文以液压式机械手臂为例进行案例分析。

液压缸动力学特性的建模与仿真液压缸是一种常见的执行元件,广泛应用于各类工业设备中。

在工程设计和优化过程中,了解液压缸的动力学特性对于提高其性能和可靠性至关重要。

本文将探讨液压缸动力学特性的建模与仿真方法。

液压缸的动力学特性是指其在工作过程中受到的力和力矩对速度、加速度和位移的影响。

建立液压缸的动力学模型可以帮助工程师更好地理解其运动规律,并据此进行优化设计。

基于这样的考虑,建模和仿真成为了研究液压缸动力学特性的重要手段。

在液压缸的建模过程中,最常用的方法是基于物理原理的方法。

这种方法通过对液压缸内部液体流动、活塞运动和密封摩擦等因素的分析,建立数学方程描述液压缸的动力学行为。

其中,液体流动方程、动量守恒方程和力矩平衡方程是建立液压缸动力学模型的重要基础。

此外,还需要考虑活塞与缸体之间的摩擦力和液压系统的非理想性等因素。

建立液压缸动力学模型的另一个重要问题是选择适当的仿真工具。

目前,常用的仿真软件有MATLAB/Simulink、LabVIEW和AMESim等。

这些软件具有强大的仿真功能和友好的用户界面,可以同时模拟液压系统和液压缸的动力学行为。

通过这些仿真工具,工程师可以直观地观察液压缸的运动轨迹、力矩曲线和速度变化等,从而优化设计方案。

除了基于物理原理的建模方法,还有基于系统辨识的方法可以用于液压缸的动力学建模。

系统辨识是一种通过实验数据来估计系统的数学模型的方法。

在液压缸建模中,可以通过对其施加不同的输入信号,并记录输出信号的变化来进行系统辨识。

常用的系统辨识方法有ARX模型、ARMAX模型和State Space模型等。

通过系统辨识可以获得更加准确的液压缸动力学模型,进而进行仿真和优化设计。

液压缸动力学特性的仿真研究不仅有助于优化设计,还可以用于故障诊断和故障预测。

通过对液压缸的模拟仿真,可以分析其在不同工况下的性能变化,并预测潜在故障的出现。

这对于维护人员来说是非常有价值的,可以提前采取相应的维护措施,避免设备故障对生产过程造成影响。

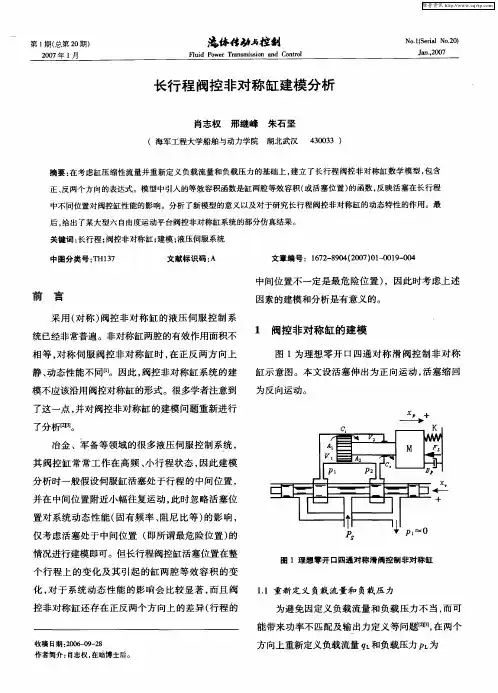

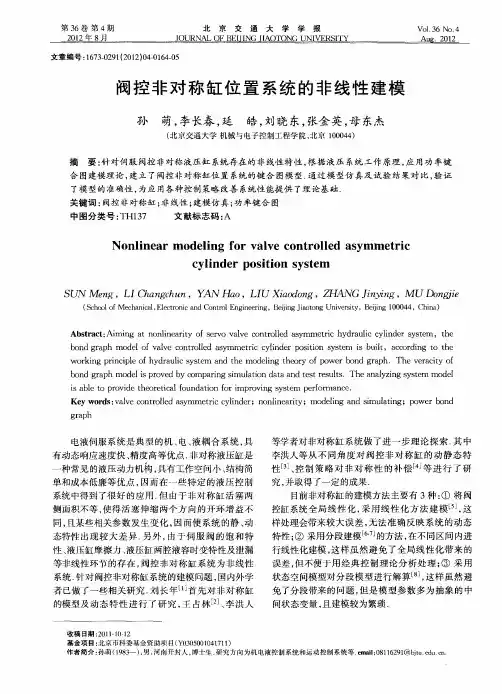

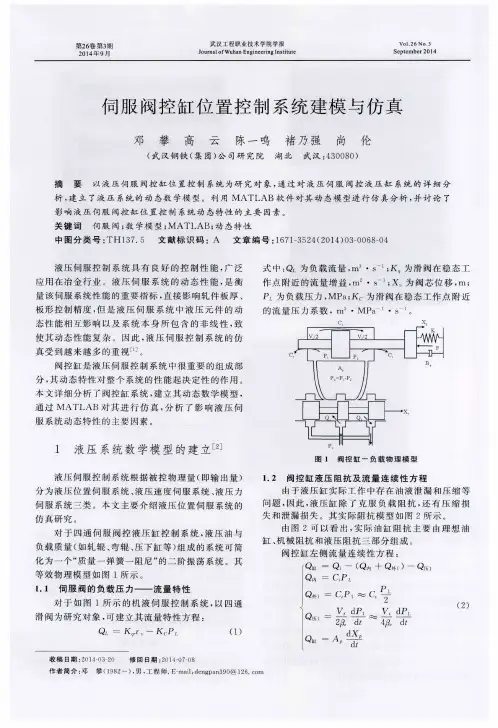

非对称缸系统精确建模方法研究赵周礼1,周恩涛1,周士昌1,李 文2,王少丹2(1 东北大学机械工程与自动化学院,辽宁沈阳110004;2 宝钢股份公司设备部)摘要:本文以卷取机助卷辊电液伺服系统为例,推导出非对称缸电液伺服系统非线性状态方程模型,仿真结果表明该模型精确有效。

关键词:非对称缸系统;状态方程;建模0 引言由于非对称液压缸占用空间小,加工、密封比较简单,制造成本也较低廉等优点,因此在液压伺服系统中被广泛地采用。

但是,非对称液压缸两腔的作用面积不等,正是结构上的非对称性导致该系统正反两个方向上的动、静态特性不相同,相应的数学模型也不相同。

为了建立非对称缸系统的数学模型,常规的做法是对系统的一些环节作了简化,建立了近似的传递函数数学模型[1][2]。

文献[3]针对液压缸活塞杆正反两个运动方向,采用分别建模的方法,建立相对准确的数学模型,但给系统仿真带来一些困难。

本文以卷取机助卷辊电液伺服系统为例,推导出非对称缸电液伺服系统非线性状态方程模型,并利用四阶龙门库达法求解该微分方程,仿真结果表明该模型精确有效。

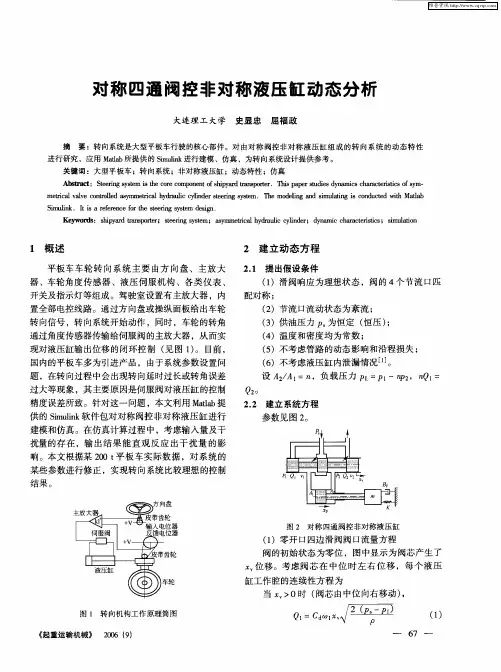

1 电液比例阀2 压力传感器3 位移传感器4 伺服液压缸5 侧导板6 卷筒图1 助卷辊电液伺服系统示意图1 系统结构介绍图1为某卷取机助卷辊电液伺服系统的示意图。

助卷辊的各种工作方式是依靠电液伺服系统来实现。

图中简单画出三个液压缸的示意图。

文中只建立1号助卷辊伺服系统的数学模型,其它可类推。

图2为阀控液压缸的原理图,图中液压阀线圈被加上正向电流,伺服液压缸向正向运动。

图2中y p 表示活塞杆的位移,B c 为活塞的粘性阻尼系数,F L 为外干扰力,m P 表示液压缸运动部件的质量,m L 表示负载惯量折算到活塞处的等效质量,A 1为液压缸无杆腔的有效面积,A 2为液压缸有杆腔的有效面积,Q 1,Q 2为流入和流出液压缸两腔的流量,p s 为供油压力,p 1、p 2为液压缸两腔的压力,p 0为回油压力,x v 为滑阀阀芯位移。

电液伺服控制系统的设计与仿真引言电液伺服系统具有响应速度快、输出功率大、控制精确性高等突出优点,因而在航空航天、军事、冶金、交通、工程机械等领域得到广泛应用。

随着电液伺服阀的诞生,使液压伺服技术进入了电液伺服时代,其应用领域也得到广泛的扩展。

随着液压系统逐渐趋于复杂和对液压系统仿真要求的不断提高,传统的利用微分方程和差分方程建模进行动态特性仿真的方法已经不能满足需要。

因此,利用AMESim、Matlab/Simulink等仿真软件对电液伺服控制系统进行动态仿真,对于改进系统的设计以及提高液压系统的可靠性都具有重要意义。

1 液压系统动态特性研究概述随着液压技术的不断发展与进步和应用领域与范围的不断扩大,系统柔性化与各种性能要求更高,采用传统的以完成执行机构预定动作循环和限于系统静态性能的系统设计远远不能满足要求。

因此,现代液压系统设计研究人员对系统动态特性进行研究,了解和掌握液压系统动态工作特性与参数变化,以提高系统的响应特性、控制精度以及工作可靠性,是非常必要的。

1.1 液压系统动态特性简述液压系统动态特性是其在失去原来平衡状态到达新的平衡状态过程中所表现出来的特性,原因主要是由传动与控制系统的过程变化以及外界干扰引起的。

在此过程中,系统各参变量随时间变化性能的好坏,决定系统动态特性的优劣。

系统动态特性主要表现为稳定性(系统中压力瞬间峰值与波动情况)以及过渡过程品质(执行、控制机构的响应品质和响应速度)问题。

液压系统动态特性的研究方法主要有传递函数分析法、模拟仿真法、实验研究法和数字仿真法等。

数字仿真法是利用计算机技术研究液压系统动态特性的一种方法。

先是建立液压系统动态过程的数字模型——状态方程,然后在计算机上求出系统中主要变量在动态过程的时域解。

该方法适用于线性与非线性系统,可以模拟出输入函数作用下系统各参变量的变化情况,从而获得对系统动态过程直接、全面的了解,使研究人员在设计阶段就可预测液压系统动态性能,以便及时对设计结果进行验证与改进,保证系统的工作性能和可靠性,具有精确、适应性强、周期短以及费用低等优点。

液压液动机械控制系统的建模和仿真研究液压液动机械控制系统是现代化工、冶金、采石、钢铁等工业领域中不可缺少的一部分。

它可以通过增加液压油的压力和流量,控制机器的电机、油泵、液压缸等部分的运转。

在机械加工等领域,液压液动机械控制系统也有广泛应用。

如何建立其仿真模型,控制其运转,是需要我们进一步研究的问题。

一、液压液动机械控制系统的机理液压液动机械控制系统最基本的构成元件有液压泵、油箱、压力阀、单向阀、液压缸、油液元件、速度控制器等。

其中,液压泵将油液从油箱中输送到压力阀嘴处,压力阀将流量调节为压力,单向阀则控制油液的单向流动,液压缸接受来自压力阀的高压油液,推动或拉动机器的部件。

二、液压液动机械控制系统的建模液压液动机械控制系统的建模分为静态和动态建模。

静态建模可以用物理、数学和仿真软件对系统的结构进行建模,得出系统从结构上的特征和性能演化规律。

阶跃响应实验是静态建模的一种实验方法,可以得到系统性能曲线,构建模型。

动态建模则是对系统控制环节的仿真,使系统在实际应用中的控制能够被判断。

三、液压液动机械控制系统仿真的研究方法液压液动机械控制系统的仿真研究方法主要有控制模型和物理模型两种。

控制模型是指根据控制器所使用的控制算法来构建,通过软件仿真得到系统在长时间运行中的稳定状态。

物理模型则是根据系统所使用的物理量来构建的,通过实验直观了解系统的微弱偏差,进而调整系统的参数。

四、液压液动机械控制系统仿真的应用与展望液压液动机械控制系统的仿真应用有广泛的前景,在制造业、机械加工、航空航天等领域中都有着广泛的应用。

随着科技不断发展,液压液动机械控制系统的仿真研究将越来越深入,液压液动机械控制系统在自动化控制方面的应用也将得到进一步的扩展。

结语总之,液压液动机械控制系统的建模和仿真研究,是一个需要不断深入探讨的问题。

掌握其核心机理,构建完善的仿真模型,是用液压液动机械控制系统在实际应用中控制运作的关键。

未来,随着科技的不断发展,液压液动机械控制系统在各个领域的应用也将不断扩展。

基于AMESim 的液压缸位置控制系统的建模与仿真吴勇1,徐保强1,王颖1,战立鹏2(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083;2.山东五征集团,山东 日照 262300)摘要: 在分析液压缸位置控制的工作原理基础上,计算出液压缸位置控制系统各个环节的传递函数,得出影响系统响应的两个重要的参数:伺服阀的阻尼比和反馈回路的增益。

利用AMESim 仿真软件搭建了液压缸位控系统的仿真模型。

通过分析伺服阀不同的阻尼比,不同的反馈回路增益,不同的入口容积大小等参数的变化对系统动态性能的影响,从而得出液压缸位置控制系统关键参数的最优值,从而为系统的的结构优化和改进提供了参考依据。

关键词:液压缸位置控制 AMESim 建模仿真Modeling And Simulation of Hydraulic Cylinder Position Control Basedon AMESimWU Yong 1, XU Bao −qiang 1 , WANG Ying 1 , ZHAN Li −peng 2(1. School of Mechanical Electronic & Information Engineering ,China University of Mining and Technology ,Beijing ,Haidian ,100083, China; 2.WUZHENG, ShanDong RiZhao 262300, China)Abstrac t : The working principle of hydraulic cylinder position control has been introduced, the transfer function of each part of hydraulic cylinder position control system has been calculated, indicates that the two important parameters affecting the system response the model has been built by AMESim simulation software. The different damping ratio of servo-valve, the different feedback gain, the different valve nature frequency have been analyzed. The results provided theoretical reference for the optimization design of the structural parameters of the hydraulic cylinder position control system. The aim is to provide assistance and guidance to relevant research in developing new technologies and products. Key words: hydraulic cylinder position control ,AMESim ,dynamic characteristics ,simulation 前言: 液压缸位置控制系统是电液伺服控制系统的一种,输出位移能够以一定的精度连续、自动、快速地复现输入电信号变化规律的液压伺服系统。

机械工程中液压缸的动力学特性建模与仿真机械工程中的液压系统广泛应用于各行各业,其中液压缸作为液压系统的核心部件之一,承担着转换液压能为机械能的重要任务。

因此,在设计和优化液压系统时,准确建立液压缸的动力学模型是至关重要的。

液压缸的动力学特性主要包括其运动状态、力学特性和能量转换等方面。

通过建立合理的动力学模型,可以分析和预测液压缸的运动过程、力学响应和系统稳定性,为工程师提供重要的设计依据和优化方案。

首先,液压缸的动力学建模需要考虑液压系统的基本原理和构成。

液压系统一般由液压泵、液压阀和液压缸等组成。

在液压缸中,液压泵提供压力油源,液压阀控制液压油的流向和流量,而液压缸则将液压能转化为机械能,实现运动。

其次,在建立液压缸的动力学模型时,需要考虑液压油的动力学特性和机械结构的特点。

液压油是液压系统中的工作介质,其具有压缩性和非牛顿流体特性,因此,在建模过程中需要考虑液压油的压力、流速和粘度等参数。

同时,液压缸的机械结构特点,如缸筒、活塞和密封装置等也需要纳入模型中,以确保模型的准确性和可靠性。

液压缸的动力学模型一般可以分为几个方面进行建立和分析。

首先,考虑液压缸的运动状态。

通过建立动力学方程和质量平衡方程,可以描述液压缸的运动过程和速度变化。

其次,考虑液压缸的力学特性。

通过分析液压缸受力平衡,可以计算液压缸的输出力和工作效率。

最后,考虑液压缸的能量转换。

通过能量守恒定律,可以计算液压缸的功率和能量损耗情况。

在液压缸的动力学建模基础上,可以利用仿真软件进行模拟和分析。

MATLAB/Simulink是一款常用的工具,可以方便地进行动力学仿真和优化计算。

通过建立液压系统的数学模型和控制算法,可以快速预测液压缸的运动状态和力学响应,为工程师提供设计参考和优化方案。

然而,在进行液压缸的动力学建模与仿真时,也需要注意一些问题。

首先,需要准确获取液压系统的参数和工作条件,以确保模型的可靠性和准确性。

其次,需要对建模结果进行验证和修正,以提高仿真结果的可靠性。

煤矿机械CoalMineMachineryVol.32No.10

Oct.2011第32卷第10期

2011年10月

0引言随着水下机器人技术的不断发展,水下机器人的作业范围和作业水深不断增加。在恶劣的海洋环境下,要完成复杂的水下作业任务,水下机器人上搭载的机械手的作用显得尤为重要。没有机械手,

水下机器人充其量只是一个观察探测台架。目前,

水下机械手多为液压驱动关节式,主要包括线性关节和转动关节,线性关节主要依靠直线液压缸的伸缩实现有限范围内的摆动,转动关节则依靠液压马达实现有限范围的转动或连续回转,每个关节都可以通过液压伺服系统精确控制,实现机械手自身的作业动作。

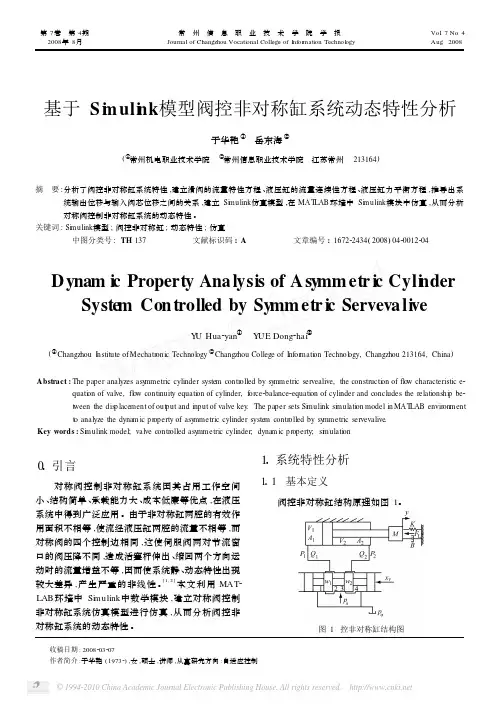

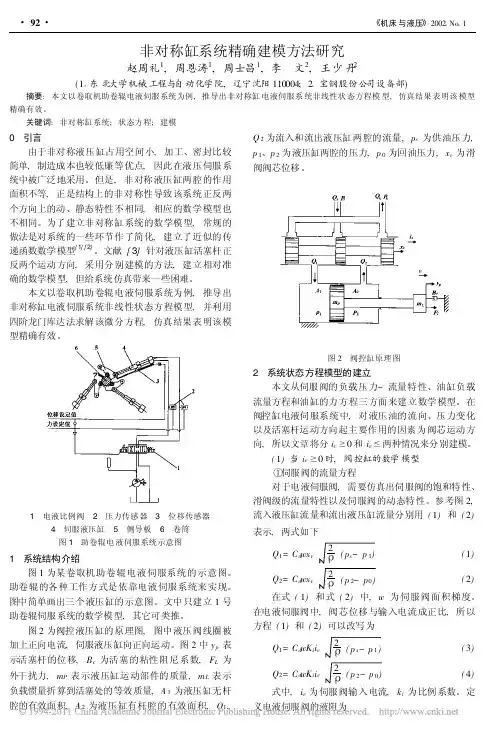

阀控非对称缸是水下液压机械手的重要驱动环节,由于其结构的不对称及非线性等特点,可能产生跳跃谐振或等幅振荡,直接影响整个机械手液压伺服系统的动态特性。本文主要研究水下液压机械手线性关节的阀控非对称缸位置伺服系统,在具体分析阀控非对称缸控制特性的基础上进行动态特性的推导、建模及仿真,为各线性关节伺服控制系统的设计和分析提供参考。

1阀控非对称液压缸位置伺服系统建模以非对称液压缸为研究对象,进行动态特性分析和数学建模,系统物理模型如图1所示。图1伺服阀控非对称液压缸模型(1)伺服阀的负载压力-流量特性图1中,各物理量以箭头方向为正,以液压缸正向移动Y>0为例,伺服阀的流量方程为Q1=CdWXv2(ps-p1)/r姨=A1dydt(1)Q2=CdWXv2p2/r姨=A2dydt(2)式中Q1———液压缸无杆腔流量,m3/s;Q2———液压缸有杆腔流量,m3/s;Cd———阀的流量系数,取cd=0.7;W———窗口面积梯度,m;Xv———伺服阀位移,m;p1———伺服阀无杆腔压力,MPa;p2———伺服阀有杆腔压力,MPa;ps———油源压力,MPa;r———液压油密度,kg/m3

。

流经伺服阀2个节流窗口的流量并不等于负载流量QL,定义为

阀控非对称缸液压伺服系统建模与仿真分析李玲珑1,2,孙斌1,张奇峰1

(1.机器人学国家重点实验室中国科学院沈阳自动化研究所,沈阳110016;2.中国科学院研究生院,北京100039)摘要:结合水下液压机械手线性关节的阀控非对称缸位置伺服系统,分析了阀控非对称缸的负载压力-流量特性,建立了阀控缸流量连续性方程和液压缸的力平衡方程,推导了阀控缸位置控制系统动态特性的数学模型,只增加负载环节就可以构成新的液压伺服系统模型。采用MAT-

LAB软件对阀控缸位置控制系统进行动态特性仿真分析,验证了系统模型的正确性。

关键词:液压位置伺服控制;阀控非对称缸;仿真中图分类号:TH137.5文献标志码:A文章编号:1003-0794(2011)10-0089-03

ModelandSimulationAnalysisofAsymmetricalHydraulicCylinder

ControlledbyServo-valveLILing-long1,2,SUNBin1,ZHANGQi-feng1

(1.StateKeyLaboratoryofRobotics,ShenyangInstituteofAutomation,ChineseAcademyofSciences,Shenyang110016,China;2.GraduateSchooloftheChineseAcademyofSciences,Beijing100049,China)

Abstract:Basedonasymmetriccylinderpositionservosystemoflinearjointsofunderwaterhydraulicmanipulator,Loadpressure-fluxcharacteristicsofasymmetriccylindercontrolledbyservo-valvewasanalyzed.Fluxcontinuityequationofcylindercontrolledbyservo-valveandthebalanceequationofhydrauliccylinderwereestablished.Thedynamiccharacteristicsmathematicsmodelforpositioncontrolsystemincylindercontrolledbyservo-valvewasdeduced,anewhydraulicservocontrolsystemwouldbeobtainedthroughchangingloadbasedonthismodel.MAT-LABlanguagesoftwarewasusedtocarrythroughdynamiccharacteristicssimulationanalysisforpositioncontrolsystemincylindercontrolledbyservo-valve.Keywords:hydraulicpositionservocontrol;asymmetricalcylindercontrolledbyvalve;simulation

p1p

2

p5

A2A1V2V

1

Q2

Q

1

pr

XMBy

Ke

Fl

Y

89QL=Q1+Q22=hCdWXv(ps-pL)/r姨(3)

其中,h=(1+R)/2(1+R3)姨,R=A2/A1。

鉴于液压系统正常工作时,活塞大部分时间在稳态工作点附近微动,因此,在工作点附近泰勒级数展开,流量方程线性化为QL=KxXv-KppL(4)

式中Kx———阀流量系数,Kx=hCdWps-pLr姨;

Kp———流量-压力系数,Kp=hCdWXv

2r(ps-pL)

姨

;

pL———负载压力,pL=p1-p2R。

(2)阀控液压缸流量连续性方程

QL=CtppL+AmdYdt+Ve4bedpLdt(5)

式中Ctp———总泄漏系数;

Am———活塞平均面积,Am=A1+A22,m2

;

Ve———液压缸等效容积,Ve=2(V1+V2R2)1+R3,m3

。

(3)非对称液压缸和负载的力平衡方程p1A1-p2A2=Md2Ydt2+BydYdt+KyY+FL(6)

式中M———活塞及负载的总质量,kg;

By———活塞及负载的黏性阻尼系数,kg/s;

Ky———负载的弹簧刚度,N/m;

FL———作用在活塞上的外负载,N。

将式(6)化简可得

pL=(Md2Ydt2+BydYdt+KyY+FL)/A1(7)

(4)阀控非对称缸的位移数学模型将式(4)、式(5)和式(7)进行拉普拉斯变换,然后联立可得阀控非对称缸的位移数学模型式为

(8)2位置闭环控制系统动态特性分析(1)位置闭环控制系统传递函数在位置控制系统中,将油缸位移作为输出量时,可以忽略弹性负载,即Ke=0;另外总的系数K

t

(Kt=Kp+Ctp)很小,黏性摩擦系数By一般也很小,则

ByKt/A1<<1,忽略不计,

整个传递函数可以化简为

Y(s)=KxAmX(s)-KtAmA1(1+Ves4beKt)FL(s)s(s2wh2+2xhwhs+1)(9)

式中wh———液压固有频率,wh=4beA1AmVeM姨;

xh———

液压阻尼比

xh=KtbeM/(VeA1Am)姨+ByVe/(beMA1Am)姨/4式(9)表明,液压机械手驱动液压缸的输出位移受伺服阀开口及外负载影响,则系统模型方块图如图2所示。

图2系统模型框图结合图2的系统模型框图,对液压机械手的线性关节而言,液压机械手的关节由2个相对运动的构件采用铰接形成,将直线非对称液压缸首尾的耳环分别铰接在关节的两构件上,通过阀控非对称液压缸的伸缩实现所需要的运动角度,然后由液压缸内置传感器完成位置信息反馈。整个位置闭环控制系统原理如图3所示。整个闭环系统的环路增益为Kv=GAMPGSVGCYLGFB(10)

式中GAMP———放大器增益,mA/V;

GSV———伺服阀增益,m3/s;

GCYL———液压缸增益,m2

;

GFB———电位计反馈增益,V/m。

图3伺服位置控制系统原理1.非对称缸2.负载3.电位器4.放大器5.电液伺服阀如图2、图3所示,当外负载FL=0时,只需改变外负载就可以构成不同的伺服系统,适应不同的线性关节需求,如液压机械手肩关节左右摆动、俯仰肩关节上下俯仰、肘关节上下俯仰、腕关节上下俯仰等,均可以在此基础上进行动态分析。因此,FL=0

时液压缸阀控系统动态特性是整个线性关节位置伺服系统的核心。当外负载FL=0时,伺服阀芯开口直接决定液压缸的输出位移,整个位置闭环系统的方块图如图4所示。

图4位置闭环系统控制框图(2)位置闭环控制系统传递函数中参数的确定在液压机械手线性关节的位置闭环控制系统中,每个关节所采用的非对称液压缸、伺服阀、电位计都一样。以肩关节上下俯仰为例对参数进行初始化,液压缸无杆腔截面积A1=1.55×10-3m2,有杆腔截

Y(s)=[KxXv(s)-KtA1(1+Ves4beKt)FL(s)]/[VeMs34beA1+(MKtA1+VeBy4beA1)s2+(ByKtA1+VeKe4beA1+Am)s+KtKe

A1

]

第32卷第10期Vol.31No.10阀控非对称缸液压伺服系统建模与仿真分析———李玲珑,等

12345输入

FL(s)

Y(s)X(s)K1AmA1Vss4βsK11+KxAm

s2

1

wh2

ss+1w

h

2ξh

-+()

()

UoUf

Uf

GAMPGSF

GFB

GCYL

Kx

Am

ss2

wh2

s+1wh

2ξh-++()

+

90