楔横轧模具三维计算机辅助设计系统

- 格式:pdf

- 大小:333.46 KB

- 文档页数:5

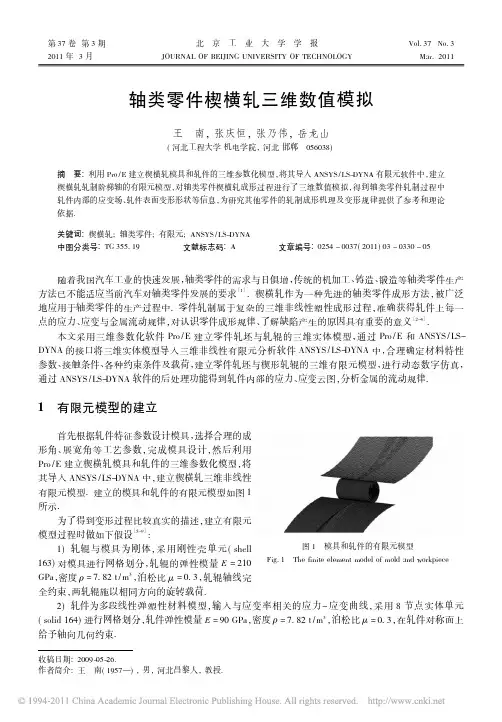

第37卷第3期2011年3月北京工业大学学报JOURNAL OF BEIJING UNIVERSITY OF TECHNOLOGYVol.37No.3Mar.2011轴类零件楔横轧三维数值模拟王南,张庆恒,张乃伟,岳龙山(河北工程大学机电学院,河北邯郸056038)摘要:利用Pro /E 建立楔横轧模具和轧件的三维参数化模型,将其导入ANSYS /LS-DYNA 有限元软件中,建立楔横轧轧制阶梯轴的有限元模型,对轴类零件楔横轧成形过程进行了三维数值模拟,得到轴类零件轧制过程中轧件内部的应变场、轧件表面变形形状等信息,为研究其他零件的轧制成形机理及变形规律提供了参考和理论依据.关键词:楔横轧;轴类零件;有限元;ANSYS /LS-DYNA 中图分类号:TG 355.19文献标志码:A 文章编号:0254-0037(2011)03-0330-05收稿日期:2009-05-26.作者简介:王南(1957—),男,河北昌黎人,教授.随着我国汽车工业的快速发展,轴类零件的需求与日俱增,传统的机加工、铸造、锻造等轴类零件生产方法已不能适应当前汽车对轴类零件发展的要求[1].楔横轧作为一种先进的轴类零件成形方法,被广泛地应用于轴类零件的生产过程中.零件轧制属于复杂的三维非线性塑性成形过程,准确获得轧件上每一点的应力、应变与金属流动规律,对认识零件成形规律、了解缺陷产生的原因具有重要的意义[2-4].本文采用三维参数化软件Pro /E 建立零件轧坯与轧辊的三维实体模型,通过Pro /E 和ANSYS /LS-DYNA 的接口将三维实体模型导入三维非线性有限元分析软件ANSYS /LS-DYNA 中,合理确定材料特性参数、接触条件、各种约束条件及载荷,建立零件轧坯与楔形轧辊的三维有限元模型,进行动态数字仿真,通过ANSYS /LS-DYNA 软件的后处理功能得到轧件内部的应力、应变云图,分析金属的流动规律.1有限元模型的建立图1模具和轧件的有限元模型Fig.1The finite element model of mold and workpiece首先根据轧件特征参数设计模具,选择合理的成形角、展宽角等工艺参数,完成模具设计,然后利用Pro /E 建立楔横轧模具和轧件的三维参数化模型,将其导入ANSYS /LS-DYNA 中,建立楔横轧三维非线性有限元模型.建立的模具和轧件的有限元模型如图1所示.为了得到变形过程比较真实的描述,建立有限元模型过程时做如下假设[5-9]:1)轧辊与模具为刚体,采用刚性壳单元(shell163)对模具进行网格划分,轧辊的弹性模量E =210GPa ,密度ρ=7.82t /m 3,泊松比μ=0.3,轧辊轴线完全约束,两轧辊施以相同方向的旋转载荷.2)轧件为多段线性弹塑性材料模型,输入与应变率相关的应力-应变曲线,采用8节点实体单元(solid 164)进行网格划分,轧件弹性模量E =90GPa ,密度ρ=7.82t /m 3,泊松比μ=0.3,在轧件对称面上给予轴向几何约束.第3期王南,等:轴类零件楔横轧三维数值模拟3)轧件与上下模具采用自动的面面接触模型(auto surface-to-surface),轧辊表面为目标面,轧件表面为接触面,轧件与2个模具的轧制条件完全对称[10-13].4)为了节省计算时间,根据模型的对称性,取模具和轧件的1/2模型进行数值模拟[14-17].2模拟结果及分析楔横轧的轧制过程分为楔入段、展宽段和精整段.本文主要研究轧制过程中楔入段轧件横截面和纵截面轧件内部的应变场以及轧件表面变形特征.楔横轧起楔段横截面上的横向应变εx的分布,如图2所示.由图2可以看出,在楔入段,轧件横向应变基本上以y轴为中心呈对称分布,在x方向产生延伸,出现拉伸应变,其拉伸应变最大值为0.1035,出现在A点,以接触点A为中心,离A点越远应变越小,并逐步下降到0.由于延伸应变主要伸向出口,造成出口部位金属堆积,局部出现压缩应变,其最大值为-0.065,出现在B点,离B点越远应变越小,并逐步下降到0.零件其他部位的横向应变为0,没有发生变形.楔横轧起楔段横截面上的纵向应变εy的分布,如图3所示.由图3可以看出,在楔入段,轧件应变发生在与模具接触的局部,在y方向产生压缩,出现压缩应变,其最大压缩应变值为-0.159,出现在A点,以接触点A为中心,离A点越远压缩应变值越小,并逐步下降到0.由于压缩变形的影响,出口局部产生拉伸变形,其最大值达到0.02,出现在B点,离B点越远拉伸应变值越小,并逐步下降到0.零件其他部位的纵向应变为0,没有发生变形.图2横截面横向应变εx Fig.2The x-strain of crosssection图3横截面纵向应变εy Fig.3The y-strain of cross section楔横轧起楔段横截面上的轴向应变εz的分布,如图4所示.由图4可以看出,在楔入段,轧件应变发生在与模具接触的局部,在z方向产生延伸,出现拉伸应变,其拉伸应变最大值为0.1079,出现在C点,以接触点C为中心,离C点越远轴向应变越小,并逐步下降到0.零件的其他部位的轴向应变为0,没有发生变形.楔横轧起楔段横截面上的等效应变ε的分布,如图5所示.其变形特征为:在轧制的楔入段,轧件与模具接触点的等效应变值最大,达到-0.319,离接触点越远,等效应变越小,并逐步下降到0,且应变以y 轴为中心呈对称分布;轧制过程中,径向材料被压缩,轴向材料发生延伸,随着模具的楔入,轧件应变逐步径向扩展至心部,径向压缩变形较大,轴向延伸变形不明显,轧件两端基本没发生变形.楔横轧起楔段纵截面上的横向应变εx的分布,如图6所示.由图6可以看出,在模具的作用下,轧件在x方向产生延伸,出现拉伸应变,其拉伸应变最大值为0.1029,出现在D点,离接触点D越远,拉伸应变越小,并逐步下降为0.由于金属的轴向流动,轧件其他部位受到一定程度的挤压,出现压缩应变,压缩应变值最大值为-0.0356.楔横轧起楔段纵截面上的纵向应变εy的分布,如图7所示.由图7可以看出,在模具作用下,轧件纵向应变关于x轴对称,轧件在y方向产生压缩应变,其压缩应变最大值为-0.246,出现在E点,离E点越远压缩应变越小,并逐步下降到0.由于E处的压缩变形,带动了附近F处产生拉伸变形,其最大值为133北京工业大学学报2011年0.034.轧件其他部位的纵向应变均为0,没有发生变形.图4横截面轴向应变εz Fig.4The z -strain of crosssection 图5横截面等效应变εFig.5The effective strain of crosssection图6纵截面横向应变εx Fig.6The x -strain of longitudinalsection 图7纵截面纵向应变εy Fig.7The y -strain of longitudinal section楔横轧起楔段纵截面上的轴向应变εz 的分布,如图8所示.由图8可以看出,在模具的作用下,轧件轴向应变关于x 轴对称,轧件在z 方向产生延伸,出现拉伸应变,其拉伸应变的最大值为0.184,出现在E 点,离E 点越远拉伸应变越小,并逐步下降到0.拉伸变形的影响使金属流动性受阻,使得轧件F 点产生压缩变形,其压缩应变最大值达到-0.090.轧件其他部位的轴向应变为0,没有发生变形.楔横轧起楔段纵截面上的等效应变ε的分布,如图9所示.由图9可以看出,等效应变的最大值出现在轧件与模具的接触点处,其值为0.431,以接触点为中心,离接触点越远,等效应变越小,并逐步下降到0.轧件其他部位的等效应变为0,没有发生变形.图8纵截面轴向应变εz Fig.8The z -strain of longitudinalsection 图9纵截面等效应变εFig.9The effective strain of longitudinal section233333第3期王南,等:轴类零件楔横轧三维数值模拟3结束语基于ANSYS/LS-DYNA有限元软件,建立楔横轧模具与轧件的有限元模型,对楔横轧的楔入段进行了三维数值模拟,实现了楔横轧楔入段的动态数字仿真,研究了轧制过程中楔入段轧件横截面和纵截面的应变场以及表面变形特征,得到了轧件的应力、应变和轴向位移等信息,在此基础上可为模具工艺参数的选择、轧件质量的改善以及零件轧制成形机理及变形规律的研究提供参考和理论依据.参考文献:[1]何涛,王宝雨,胡正寰.偏心截面轴类零件的楔横轧成形数值模拟[J].锻压技术,2008,33(2):53-55.HE Tao,WANG Bao-yu,HU Zheng-huan.Numerical simulation on cross wedge rolling of shaft parts with eccentric section [J].Forging&Stamping Technology,2008,33(2):53-55.(in Chinese)[2]胡正寰,张康生,王宝雨,等.楔横轧零件成形技术与模拟仿真[M].北京:冶金工业出版社,2004:16-25.[3]马振海,杨翠苹,胡正寰.楔横轧轧件端头凹心影响因素的研究[J].锻压技术,2002,27(1):29-31.MA Zhen-hai,YANG Cui-ping,HU Zheng-huan.Study on effect factors of end concavity in cross wedge rolling[J].Forging &Stamping Technology,2002,27(1):29-31.(in Chinese)[4]马振海,胡正寰,杨翠苹,等.楔横轧展宽段的变形特征与应力应变分析[J].北京科技大学学报,2002,24(3):309-312.MA Zhen-hai,HU Zheng-huan,YANG Cui-ping,et al.Deformation character and analysis of stress and strain during stretching stage for cross wedge rolling[J].Journal of University of Science and Technology Beijing,2002,24(3):309-312.(in Chinese)[5]何涛,杨竞,金鑫,等.ANSYS10.0/LS-DYNA非线性有限元分析实例指导教程[M].北京:机械工业出版社,2007: 95-100.[6]赵静,鲁力群,胡正寰.楔横轧多楔成形等直径轴类件内部疏松的理论与实验研究[J].塑性工程学报,2008,15(1):108-111,126.ZHAO Jing,LU Li-qun,HU Zheng-huan.Theorectical and experimental study on internal defect of equal diameter axis formed in multi-wedge cross wedge rolling[J].Journal of Plasticity Engineering,2008,15(1):108-111,126.(in Chinese)[7]聂广占,束学道,李传民.楔横轧特大型轴类件变形特征研究[J].冶金设备,2007,166(6):6-10.NIE Guang-zhan,SHU Xue-dao,LI Chuan-min.Study on deformation character of oversize axes during cross wedge rolling [J].Metallurgical Equipment,2007,166(6):6-10.(in Chinese)[8]应富强,张更超,潘孝勇.金属塑性成形中的三维有限元模拟技术探讨[J].锻压技术,2004,29(2):1-5.YING Fu-qiang,ZHANG Geng-chao,PAN Xiao-yong.Approach to the technique of three-dimensional finite element simulation in metal forming[J].Forging&Stamping Technology,2004,29(2):1-5.(in Chinese)[9]刘桂华,徐春国,任广升.楔横轧三维变形过程的有限元数值模拟研究[J].锻压技术,2001,26(6):32-35.LIU Gui-hua,XU Chun-guo,REN Guang-sheng.Research on FEM numerical simulation of three-dimension deformation of cross wedge rolling[J].Forging&Stamping Technology,2001,26(6):32-35.(in Chinese)[10]束学道,闫波,邢希东,等.楔横轧楔入段端面移动量规律[J].机械工程学报,2009,45(1):131-134.SHU Xue-dao,YAN Bo,XING Xi-dong,et al.Investigation into regularity of movement of the end of wedged parts for cross wedge rolling[J].Chinese Journal of Mechanical Engineering,2009,45(1):131-134.(in Chinese)[11]束学道,彭文飞,聂广占,等.楔横轧大型轴类件轧制力规律研究[J].塑性工程学报,2009,16(1):102-105.SHU Xue-dao,PENG Wen-fei,NIE Guang-zhan,et al.The study of rolling force on forming large-sized shaft-part by cross wedge rolling[J].Journal of Plasticity Engineering,2009,16(1):102-105.(in Chinese)[12]杜凤山,汪飞雪,杨勇.三辊楔横轧空心件成形机理的研究[J].中国机械工程,2005,16(24):224-225.DU Feng-shan,WANG Fei-xue,YANG Yong.Study on compacting mechanism of hollow workpiece by3-roll cross wedge bolling[J].China Mechanical Engineering,2005,16(24):224-225.(in Chinese)[13]贾震,张康生,杨翠苹,等.楔横轧一次楔大断面收缩率成形机理[J].北京科技大学学报,2009,31(8):1046-1050.433北京工业大学学报2011年JIA Zhen,ZHANG Kang-sheng,YANG Cui-ping,et al.Forming principle of heavy section shrinkage cross wedge rolling by single wedge[J].Journal of University of Science and Technology Beijing,2009,31(8):1046-1050.(in Chinese)[14]束学道,李传民,李连鹏,等.工艺参数对楔横轧接触区表面应力的影响分析[J].中国机械工程,2007,18(7): 851-854.SHU Xue-dao,LI Chuan-min,LI Lian-peng,et al.Influence analysis of processing parameter on the surface stress of contact zone in cross wedge rolling[J].China Mechanical Engineering,2007,18(7):851-854.(in Chinese)[15]杨翠苹,张康生,刘晋平,等.三辊横轧应力应变场对内部缺陷的影响[J].北京科技大学学报,2006,28(5):464-467.YANG Cui-ping,ZHANG Kang-sheng,LIU Jin-ping,et al.Internal defects in rolled pieces during three-roll cross wedge rolling[J].Journal of University of Science and Technology Beijing,2006,28(5):464-467.(in Chinese)[16]李传民,束学道,胡正寰.楔横轧多楔轧制铁路车轴可行性有限元分析[J].中国机械工程,2006,17(19):2017-2019.LI Chuan-min,SHU Xue-dao,HU Zheng-huan.Feasibility study on multi-wedge cross wedge rolling of railway axles with finite element analysis[J].China Mechanical Engineering,2006,17(19):2017-2019.(in Chinese)[17]王明龙,张康生,娄依志,等.楔横轧二次楔入力能参数试验研究[J].锻压技术,2007,32(4):25-29.WANG Ming-long,ZHANG Kang-sheng,LOU Yi-zhi,et al.Experimental study on mechanical parameters of second wedge heavy section shrinkage[J].Forging&Stamping Technology,2007,32(4):25-29.(in Chinese)Three-dimension Numerical Simulation on Cross WedgeRolling of Shaft PartsWANG Nan,ZHANG Qing-heng,ZHANG Nai-wei,YUE Long-shan (College of Mechanical and Electrical Engineering,Hebei University of Engineering,Handan056038,Hebei,China) Abstract:In this paper,a three-dimension parameterized model of mold and a work piece are established by software Pro/E,which are imported to finite element software ANSYS/LS-DYNA,and a finite element model of cross wedge rolling stepped shaft is established,the cross wedge rolling deformation process of shaft parts is simulated with finite element software ANSYS/LS-DYNA,the internal strain and surface deformation of the work piece are gained in the process of rolling.The study provides reference and theoretical foundation for other parts of rolling forming mechanism and rules of deformation.Key words:cross wedge rolling;shaft parts;finite element;ANSYS/LS-DYNA(责任编辑刘潇)。

收稿日期:2004-11-21;修订日期:2004-12-15基金项目:国家自然科学基金资助项目(50475175)作者简介:赵静(1971-),女,山东理工大学轻工学院讲师,北京科技大学在读博士。

汽车半轴楔横轧模具计算机辅助设计赵 静1,2,束学道2,胡正寰2(11山东理工大学轻工学院,山东 淄博 255049;21北京科技大学机械工程学院,北京 100083)摘 要:针对楔横轧多楔精密成形汽车半轴模具设计计算和制造复杂难题,本文利用VB 可视化程序对PRO/E 进行二次开发,编制了汽车半轴楔横轧多楔模具的通用计算程序,计算出主楔和侧楔的端面移动量、轧齐曲线等数据,并将所有结果数据存放至Access 数据库中,在PRO/E 下生成三维实体模型,从而实现汽车半轴楔横轧多楔模具的计算机辅助参数化设计,为汽车半轴的规模化生产提供有效的数值工具。

关键词:汽车半轴;多楔楔横轧;模具;CAD中图分类号:TG 335119 文献标识码:A 文章编号:1001-196X (2005)02-0045-04Computer aided design for cross w edge rolling tools of automobile semi 2axesZHAO Jing 1,2,SHU Xue 2dao 2,HU Zheng 2huan 2(11Light Industry and Agriculture Engineering Department ,Shandong University of Technology ,Z ibo 255049,China ;21Mechanical Engineering Department ,Beijing Science and Technology University ,Beijing 100083,China )Abstract :Aiming at problems with the complexity of design ,calculation and manufacturing dies of multi 2wedge cross wedge rolling (MCWR )in forming automobile semi 2axes ,the PRO/E was further developed us 2ing VB program language ,and the complex calculation program for the parameters was worked out including main wedges and side wedges ,the movement of the end of rolled part in rolling and shaping curves on MCWR tools of automobile semi 2axes in each phase ,then the calculated results were placed in Access database and the software of Pro/Engineer is used to generate module for the MCWR tools ,which will achieve the CAD para 2metric design for autom obile semi 2axes and provide an efficient method for the production of autom obile semi 2axes.K ey w ords :semi 2axes ;MCWR ;tools ;CAD1 前言汽车半轴是在差速器与驱动轮之间传递动力的实心轴,其内端与差速器内的半轴齿轮连接,而外端则与驱动轮的轮毂相连[1],是汽车传动系统的重要零件之一。

楔横轧技术的开展与展瞧用两个装在同向旋转的轧辊上的楔形模具,在楔形模具的楔形凸起的作用下带动轧件旋转,并使毛坯产生连续局部小变形,最终轧制成楔形孔型的各种台阶轴。

楔横轧的变形要紧是径向压缩,轴向延伸。

图1楔横轧原理图2楔横轧方式楔横轧工艺特点:1)具有高的生产效率:生产效率可达10件/分钟;2)材料利用率高:材料利用率可达90%以上;3〕模具寿命高:模具寿命是模锻工艺模具寿命的10倍以上;4〕产品质量好:产品精度可达钢质模锻件国家标准中的周密级,直径方向可达±±0.5mm。

楔横轧工艺要紧适用于带旋转体的轴类零件的生产,如汽车、拖拉机、摩托车、内烧机等变速箱中的各种齿轮轴、发动机中的凸轮轴、球头销等。

它不仅能够代替粗车工艺来生产各种轴类另件、而且亦能够为各种模锻零件提供周密的模锻毛坯。

一般一种产品的经济规模批量应到达年产7万件以上.。

早在十九世纪,人们就开始探讨用楔横轧的方法生产轴类零件,然而由于当时技术的限制一直使此项工艺未能用于生产。

直到上世纪六十年代,随着捷克斯洛伐克在莱比锡国际博览会上的展出,才引起了世界各国科学工作者的广泛重视,从而使楔横轧技术成为世界上众所周知的轴类零件加工新工艺。

之后,英德日本以及前苏联等国相继对此技术进行开发研究,不仅从其变形机理,而且在工艺参数、装备上也进行了广泛的实验研究,取得了一定的成果,并不断运用于工业生产之中。

目前,国外用楔横轧工艺生产的轴类另件己达百种,其工艺装备也得到了长足开展我国从1963年起,国内几所大学及科研院所就开始进行了这方面的探讨与试验工作,直到上世纪七十年代初才获得了汽车球头销的楔横轧工艺的初步成功。

到八十年代未九十年代初,象木凿、五金扳手毛坯等较简单零件才逐步用于工业生产。

随着对楔横轧技术的不断深进研究、使此项技术得到了不断开展,从而也使其越来越得到了工业企业的广泛重视。

目前,国内至少建立了几十条楔横轧生产线,用此工艺生产的零件也有近百种,如汽车齿轮箱中的一轴、二轴、中间轴,发动机中的凸轮轴等零件以及为连杆、汽车半轴提供周密锻坯等。

基于DEFORM-3D模拟分析钛合金楔横轧微观组织演变规律赵志龙;徐强;万文璐;丁睿

【期刊名称】《现代工业经济和信息化》

【年(卷),期】2022(12)5

【摘要】通过DEFORM-3D有限元软件模拟楔横轧加工TC4钛合金轴类件,将模拟结果与实验结果对比分析,探究初始温度,轧制速度,断面收缩率对轧件微观组织的影响。

结果发现在α+β双相区,轧制促进了动态再结晶的发生,且动态再结晶体积分数随着初始温度和断面收缩率的增大而增大,随着轧制速度的增大而减小;在β单相区,晶粒的平均尺寸随着初始温度的升高而增大,随着轧制速度和断面收缩率的增大而减小。

【总页数】4页(P285-287)

【作者】赵志龙;徐强;万文璐;丁睿

【作者单位】宁波工程学院国际交流学院

【正文语种】中文

【中图分类】TG335.19

【相关文献】

1.挤压式楔横轧小料头轧制的微观组织演变分析

2.楔横轧不同变形阶段的微观组织演变分析

3.楔横轧轴类件热变形时奥氏体微观组织演变的预测

4.无芯棒楔横轧铝合金空心轴微观组织演变规律

5.钛合金楔横轧工艺参数对微观组织演变规律的影响探究

因版权原因,仅展示原文概要,查看原文内容请购买。

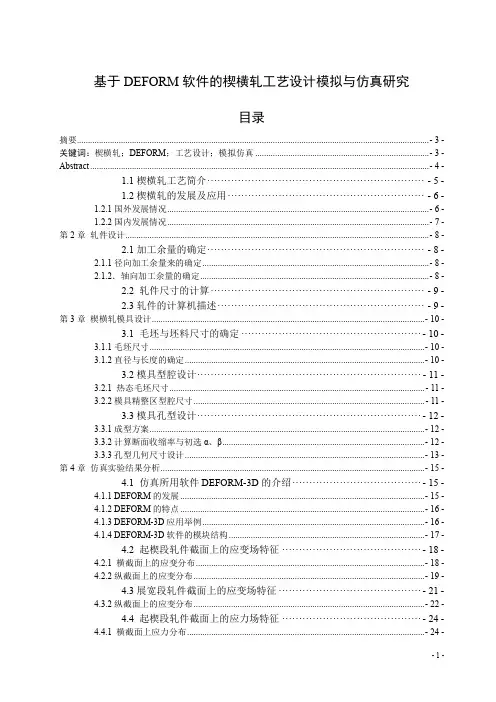

基于DEFORM软件的楔横轧工艺设计模拟与仿真研究目录摘要................................................................................................................................................................ - 3 -关键词:楔横轧;DEFORM;工艺设计;模拟仿真 ............................................................................... - 3 -Abstract .......................................................................................................................................................... - 4 -1.1楔横轧工艺简介································································ - 5 -1.2楔横轧的发展及应用·························································· - 6 -1.2.1国外发展情况....................................................................................................................... - 6 -1.2.2国内发展情况....................................................................................................................... - 7 -第2章轧件设计.......................................................................................................................................... - 8 -2.1加工余量的确定································································ - 8 -2.1.1径向加工余量来的确定....................................................................................................... - 8 -2.1.2.轴向加工余量的确定........................................................................................................ - 8 -2.2 轧件尺寸的计算 ······························································· - 9 -2.3轧件的计算机描述····························································· - 9 -第3章楔横轧模具设计............................................................................................................................ - 10 -3.1 毛坯与坯料尺寸的确定 ·····················································- 10 -3.1.1毛坯尺寸............................................................................................................................. - 10 -3.1.2直径与长度的确定............................................................................................................. - 10 -3.2模具型腔设计··································································- 11 -3.2.1 热态毛坯尺寸.................................................................................................................... - 11 -3.2.2模具精整区型腔尺寸......................................................................................................... - 11 -3.3模具孔型设计··································································- 12 -3.3.1成型方案............................................................................................................................. - 12 -3.3.2计算断面收缩率与初选α、β............................................................................................ - 12 -3.3.3孔型几何尺寸设计............................................................................................................. - 13 -第4章仿真实验结果分析........................................................................................................................ - 15 -4.1 仿真所用软件DEFORM-3D的介绍······································- 15 -4.1.1 DEFORM的发展 ............................................................................................................... - 15 -4.1.2 DEFORM的特点 ............................................................................................................... - 16 -4.1.3 DEFORM-3D应用举例..................................................................................................... - 16 -4.1.4 DEFORM-3D软件的模块结构 ......................................................................................... - 17 -4.2 起楔段轧件截面上的应变场特征 ·········································- 18 -4.2.1 横截面上的应变分布........................................................................................................ - 18 -4.2.2纵截面上的应变分布......................................................................................................... - 19 -4.3展宽段轧件截面上的应变场特征 ··········································- 21 -4.3.2纵截面上的应变分布......................................................................................................... - 22 -4.4 起楔段轧件截面上的应力场特征 ·········································- 24 -4.4.1 横截面上应力分布............................................................................................................ - 24 -4.4.2 纵截面上的应力分布........................................................................................................ - 25 -4.5 展宽段轧件截面上的应力场特征 ·········································- 26 -4.5.1横截面上的应力分布......................................................................................................... - 26 -4.5.2 纵截面上的应力分布........................................................................................................ - 27 -4.6不同工艺参数对空心轴类件轧制力的影响 ······························- 28 -结论.............................................................................................................................................................. - 29 -参考文献...................................................................................................................................................... - 30 -摘要本文主要介绍了楔横轧成形技术与模拟仿真技术,并基于DEFORM分析软件对楔横轧的工艺设计进行了模拟仿真分析研究工作。

冲压磨具结构设计的实用工具推荐提升设计效率的神器冲压磨具结构设计的实用工具推荐:提升设计效率的神器随着现代工业的快速发展,冲压技术在各个领域中得到了广泛的应用。

而冲压磨具结构设计作为冲压工艺的关键环节之一,对于产品质量和生产效率有着重要的影响。

为了提高冲压磨具结构设计的效率和精度,各种实用工具被提出和应用。

本文将向大家推荐一些可以提升冲压磨具结构设计效率的神器。

1. CAD软件在冲压磨具结构设计中,计算机辅助设计软件(CAD)是非常重要的工具。

它可以帮助设计师们快速构建三维模型,并进行参数化设计。

CAD软件提供了各种功能模块和工具,如绘制、修改、分析和仿真等,能够大大缩短设计周期,提高设计效率。

其中一些常用的CAD软件有AutoCAD、SolidWorks和Catia等。

2. CAM软件计算机辅助制造软件(CAM)可以将CAD设计出的三维模型转化为机床可执行的加工程序。

在冲压磨具结构设计中,CAM软件可以帮助设计师们自动生成刀具路径和切削参数,从而提高设计效率。

常用的CAM软件有Mastercam、PowerMill和NX CAM等。

3. 有限元分析软件有限元分析(FEA)软件是一种能够模拟和分析工件在加载条件下的应力、变形和疲劳等性能的工具。

在冲压磨具结构设计中,使用有限元分析软件可以帮助设计师们评估磨具的强度和刚度,并进行结构的优化。

常用的有限元分析软件有ANSYS、ABAQUS和Nastran等。

4. 磨具模块化设计工具磨具模块化设计工具是一种能够快速构建磨具模型的工具。

它们通常包含了各种标准化的磨具部件和连接件,设计师们可以根据需要选择和组合这些部件来构建磨具模型,从而大大减少了设计和制造的工作量。

常见的磨具模块化设计工具有Progressive Die Wizard、AutoForm Die Designer和Cimatron等。

5. 数据库管理系统在冲压磨具结构设计过程中,设计师们需要管理和查找大量的材料、标准件和相关数据等信息。

基于楔横轧原理的钢球轧制工艺计算机仿真研究初俊林;袁文生【摘要】The finite element method has been adopted to simulate the ball rolling process on the basis of cross wedge rollingprinciple.The influence of various process parameters of cross wedge rolling on the forming process of steel balls has been studied by DEFORM-3D simulation.The die has been improved according to the metal flow law in the simulation process,which obtains satisfied effect.%钢球在工业中的应用非常广泛,特别是矿山用的球磨机对钢球的应用量更是巨大,由于其形状的特殊性,其大批量生产工艺也越来越得到重视.本文应用有限元方法,并基于楔横轧原理对钢球的轧制成形工艺过程进行模拟仿真,通过DEFORM-3D的模拟过程研究了楔横轧各工艺参数对钢球成形过程的影响,根据模拟过程中金属的流动规律对模具进行改良,获得满意效果.【期刊名称】《锻压装备与制造技术》【年(卷),期】2017(052)006【总页数】4页(P87-90)【关键词】楔横轧;钢球;模具;DEFORM-3D【作者】初俊林;袁文生【作者单位】山东建筑大学,山东济南250101;山东建筑大学,山东济南250101【正文语种】中文【中图分类】TG335.19钢球是重要的基础零部件,尤其是精密工业钢球在国民经济发展中起着巨大的作用。

钢球广泛应用于轴承、五金、电子、铁艺、机械设备、电力、采矿、冶金等领域。

据不完全统计,中国钢球的年消耗量巨大,在百万吨以上,但目前钢球的主要生产工艺为锻造和铸造,生产效率较低。

楔横轧轧制有限元分析及无料头技术研究楔横轧轧制技术以其高效、节能的特点受到越来越多的关注。

结合有限元数值模拟技术,楔横轧工艺的基础理论得以深入研究,为消除轧件端部凹心指明了研究方向。

依据凹心产生机理,通过多种途径实现了小料头、无料头轧制,促进了楔横轧技术的应用与推广。

标签:楔横轧;有限元;数值模拟;无料头引言楔横轧作为一种非常适合阶梯轴和回转类零件生产的新工艺,是锻造与轧制两种变形方式的交叉融合,与传统切削、锻造成形相比具有高效、节材、低成本等优点,广泛应用于汽车、拖拉机、摩托车等轴类零件的生产。

但由于楔横轧属于复杂的三维非线性(几何非线性、材料非线性、边界条件非线性)塑性成形,成形机理复杂、影响因素较多,传统的试轧、物理实验、试验试错法无法得到变形过程中轧件的金属流动规律和应力应变分布情况,不能精确地对其进行设计,导致新产品开发周期长、成本高。

随着楔横轧技术的发展及应用,迫切需要了解变形过程中金属的流变规律、应力应变的分布规律、轧件表面质量强度及空心缺陷成因等,因此应用数值模拟对变形过程进行定量分析显得尤为重要。

近年来,随着有限元技术的不断发展,数值模拟在楔横轧成形过程中得到了越来越多的应用,通过有限元计算结果对轧制过程中金属流动、温度场、应力、应变等进行了详细分析,为轧件工艺制定及模具设计、制造提供了依据。

数值模拟的结果为楔横轧无料头技术的研究指明了方向。

料头是制约楔横轧技术进一步发展的关键因素,国内外的有关学者运用有限元数值模拟与轧制实验相结合的手段对无料头技术开展了一系列的研究,取得了一定的研究成果。

无料头轧制技术的发展对于创新楔横轧轧制工艺、完善轧制理论及降低生产成本具有重要的科学意义和工程应用价值。

1 楔横轧轧制成形过程分析楔横轧成型技术经过近几十年的发展,出现了辊式、弧形式及板式三种不同形式的楔横轧机,辊式楔横轧是生产中较为普遍采用的轧机形式。

楔横轧的主要特征是轧件在旋轉过程中局部、连续成形,辊式楔横轧的成形原理为:两个或三个带楔形模的轧辊,以相同的方向旋转,带动圆形坯料旋转,坯料在楔形的作用下发生径向压缩和轴向延伸,被轧制成与模具底部型槽形状完全一致的轴类零件。

基于Delphi的楔横轧模具辅助设计系统

袁文生;王忠雷;李锦;周洁

【期刊名称】《锻压装备与制造技术》

【年(卷),期】2005(040)006

【摘要】利用Delphi进行楔横轧模具辅助设计系统的开发,实现了楔横轧模具的自动设计,并通过AutoCAD的二次开发实现了楔横轧模具的工程图的自动输出,可直观地检验设计结果并有利于进一步的辅助数控加工,系统还通过SolidWorks的二次开发输出了模具的三维图.

【总页数】3页(P93-95)

【作者】袁文生;王忠雷;李锦;周洁

【作者单位】山东建筑工程学院,山东,济南,250014;山东建筑工程学院,山东,济南,250014;山东建筑工程学院,山东,济南,250014;山东建筑工程学院,山东,济南,250014

【正文语种】中文

【中图分类】TG335.19

【相关文献】

1.基于Delphi 7.0开发上机图计算机辅助设计系统 [J], 刘学志;费树岷;许正付

2.基于Delphi 7.0开发上机图计算机辅助设计系统 [J], 刘学志;费树岷;许正付

3.基于VB与Access的注射模具辅助设计系统 [J], 张建;谢群

4.基于事例推理的模具辅助设计系统研究 [J], 赵建波

5.基于事例推理的模具辅助设计系统研究 [J], 赵建波;

因版权原因,仅展示原文概要,查看原文内容请购买。

计算机辅助模具设计系统

无

【期刊名称】《望江科技》

【年(卷),期】1990(000)002

【摘要】我厂与华东工学院六系共同研制的《计算机辅助模具设计——普通冲裁模,引伸模CAD系统》于1986年7月完成。

本CAD系统由CAD应用软件,交互绘图软件及其支持软件(操作系统.数据库及绘图包)组成,是面向生产的实用性计算机辅助设计系统。

该系统在HP1000/16型计算机上开发,全部软件用FORTRAN77语言写成。

【总页数】1页(P36)

【作者】无

【作者单位】无

【正文语种】中文

【中图分类】TG76

【相关文献】

1.三维计算机辅助轴承保持架模具设计系统 [J], 张雁

2.电机模具计算机辅助参数化设计系统 [J], 应文良;沈中伟

3.计算机辅助模具概念设计系统的研究 [J], 唐敦兵;郑力;李志忠

4.注塑模具计算机辅助设计系统的研制与应用 [J], 许鹤峰;杨维明

5.基于并行工程的模具计算机辅助设计系统集成框架 [J], 林建平;彭颖红;阮雪榆;王豪行

因版权原因,仅展示原文概要,查看原文内容请购买。

三维铸造工艺计算机辅助设计系统

佚名

【期刊名称】《现代制造》

【年(卷),期】1994(000)006

【摘要】该系统由三维几何造形、网络自动剖分、有限差分传热计算、缩孔缩松预测、热物性参数数据库及彩色图形显示等6个功能模块组成(简称FTSolver软件包),也可根据用户需要增加为7个功能模块(简称FTStar软件包)。

系统在386以上微机运行,内存4M,硬盘100M,采用XENIX操作系统及

【总页数】1页(P12-12)

【正文语种】中文

【中图分类】TG24

【相关文献】

1.水闸铺盖及翼墙计算机辅助三维设计系统实现方法 [J], 牛立军;王鹏;黄俊超;朱东方

2.液压支架计算机辅助三维概念设计系统 [J], 谭同德;刘富营;李春雨

3.三维铸造工艺工装计算机辅助设计 [J], 荆涛;刘新宇;刘祥德

4.曲轴铸造工艺计算机辅助设计系统的研究 [J], 申贵平;白天申

5.计算机辅助三维定量分析及模拟手术设计系统在精准肝切除中的应用 [J], 高伟;朱志军;魏林;曾志贵;杨涛;吴迪;李俊杰;王建

因版权原因,仅展示原文概要,查看原文内容请购买。