硝基复合肥工艺流程

- 格式:doc

- 大小:36.69 KB

- 文档页数:2

硝基复合肥生产硝基复合肥是一种含铵态氮、硝态氮、有效磷、钾的高浓度复合肥,是近10年来国内发展起来的化肥新品种,具有较好的发展前景。

1.硝基复合肥概况在有水分的情况下,硝态氮要比铵态氮的运移速度大得多,这样能满足作物的生长需求,但也要关注硝态氮的淋溶损失;在干旱的情况下,硝态氮不会因反硝化作用和淋溶而损失,而铵态氮会由于氨挥发而损失一些,此时硝态氮利用率要好于铵态氮。

硝态氮肥比较适合于蔬菜、果树、烟草、玉米、小麦等作物。

在烟草上施硝态氮肥见效快,叶面积大,有利落黄,成熟度好,烟叶糖/碱比适宜,香气足,中、上等烟叶比例大,均价高。

根据国外生产烟叶的经验,基肥至少有50%、追肥有80%为硝态氮肥。

适当的硝态氮肥与铵态氮肥配合、硝态氮肥与尿素态氮配合是国内外成功的经验。

而硝基复合肥同时含有铵态氮和硝态氮,因此较受市场青睐。

自2002年农用硝酸铵被列入“农用爆炸品”管理后,不少硝铵生产厂家对硝酸铵进行改性处理,使之失去爆炸性并且不可还原,转产硝基复合肥。

尽管如此,我国的硝基复合肥产量仍然很小。

今年6月份有关统计数据表明,硝态氮肥在全部氮肥中占的比例为:法国76%、德国14%、荷兰54%、英国39%、波兰64%、俄罗斯27%、乌克兰22%、美国31%、埃及15%、非洲100%,全世界平均14%,而我国仅3%。

因此,在我国硝基复合肥具有较好的市场前景。

此外,我国是世界上最大的硝酸生产国,用硝酸分解磷矿石制硝基复合肥,还可以缓解硫资源的紧张局势。

尽管硝基复合肥已经成为行业发展热点,但是这个产品要健康发展,要在几个方面突破制约。

第一个制约是安全制约。

2002年起国务院办公厅已将其列入民用爆炸品管理,禁止作为化肥销售和使用。

2006年,由国防科技工业委员会牵头起草制定的农用硝酸铵改性产品强制性行业标准——《农用硝酸铵抗爆性能试验方法及判定》发布实施,这为硝基复合肥产品的“准生”提供了标准,生产企业应认真研究生产工艺和技术,严格执行有关文件,达到安全标准。

高塔硝基复合肥生产工艺分析近年来,国内对于农产品产量以及品质的要求,很多新型肥料逐渐涌现,并开始抢占传统肥料的市场。

硝基复合肥能够被作物直接吸收,并且具有速溶速效的特征,被广泛应用于雨水较少、气温较低的土壤环境中。

因此,对高塔硝基复合肥生产工艺进行详细探究具有一分重要的现实意义。

1、高塔硝基复合肥生产技术原理在高塔硝基复合肥的生产过程中,通过硝酸铵熔融,能够与含有磷、钾复合肥的原料形成化合物。

在具体的生产过程中,首先在熔融的硝酸铵中加入预热完成的混合料浆,混合料浆是由磷肥、钾肥、填料以及其他添加剂所组成的。

混合料浆具有较强的流动性,能够流入至高塔造粒机中进行造粒,然后通过造粒机喷洒进入至造粒塔的物料可以从高塔上降落,在此过程中,能够与从塔底部上升的气体进行热交换,最后降落至塔底部,形成颗粒物料,再经过筛分处理后,即可得到颗粒状态良好的复合肥料。

2、高塔硝基复合肥工艺流程2.1工艺流程2.1.1硝酸铵溶液浓缩硝酸铵装置中,硝酸铵溶液的浓度为92%左右,硝酸铵溶液可以通过溶液泵流入至硝酸铵蒸发器中,通过蒸发器作用,对硝酸铵容易进行浓缩处理,将浓度控制在98%左右,再对溶液进行计量,并传输至一级混合槽中,使其与塔顶的硫酸钾以及填充料进行充分混合。

2.1.2、固体原料输送固体输送系统是由两个系统所组成的,即填充料系统以及磷酸一铵系统。

采用斗式提升机,将硫酸钾、填充料以及磷酸一铵提升至振动筛中进行筛分处理,物料经过筛分和计量后,硫酸钾与填充料即可进入至一级混合槽中,并且与浓度达到98%的硝酸铵溶液进行充分混合,与此同时,磷酸一铵进入至二级混合槽中,然后与来自一级混合操中的混合料进行充分混合。

2.1.3、熔融料浆制备硝酸铵蒸发器中浓度为98%的硝酸铵溶液首先在一级混合槽中,与硫酸钾以及填充料进行充分混合,然后再流入至二级混合槽中,并且与磷酸一铵进行充分混合,保证混合料合格。

最后,通过混合料的重力作用进入至造粒喷头中。

硝基复合肥结块原因分析及应对措施摘要硝基复合肥具有养分含量高、作物易吸收、施用安全等特点,但在生产和使用过程中存在易结块的问题。

介绍了硝酸镂熔体造粒法生产硝基复合肥的工艺流程,分析了影响硝基复合肥结块的主要因素,提出了严格执行工艺指标、把控原料品质、添加防结块剂、合理调整生产周期和科学储存等防结块措施。

硝基复合肥因具有营养结构均衡、养分含量高、作物易吸收等特点,深受消费者的欢迎。

然而硝基复合肥在生产过程中易出现结块现象,不仅影响了产品的外在质量,而且影响其运输、计量和使用,尤其是在机械化施肥过程中出现诸多不便。

1、硝基复合肥的生产工艺流程常见的硝基复合肥生产工艺有硝酸磷酸法、硝酸分解磷矿冷冻法、硝酸铉熔体造粒法等3种,其中硝酸镂熔体造粒法应用最为广泛,主要包括斗提机、计量皮带、输送皮带、一混槽、二混槽、均混器、造粒塔、成品筛、粉体流冷却器、包裹滚筒等设备,生产工艺流程见图Io2、硝基复合肥结块的原因分析2.1水导致硝基复合肥结块的水来源于肥料自身和环境两个方面,硝基复合肥自身携带的水又可分为游离水和结晶水。

高塔造粒生产硝基复合肥工艺中使用的硝酸镂溶液含水质量分数约为2%,其余原料如磷酸一镂、硫酸钾等也含有水,所以原料本身含水。

造粒后颗粒与冷空气逆流接触降温的过程中,虽然通过空气带走大部分的水,但最终产品中还含有部分残留的游离水。

结晶水是硝基复合肥各组分间发生化学反应时形成的结构水,在硝基复合肥颗粒中不是十分稳定,特别是在硝基复合肥颗粒温度变化和晶型转化等过程中,会伴随着结晶水和游离水的相互转化,这些转化也会导致产品中水含量的增加。

由于硝基复合肥内部尤其是靠近颗粒中心部位滞留的水相对于表面较多,形成水含量梯度,残留在颗粒内部的水会逐渐向表面迁移,并将部分易溶解的物质带向颗粒表面,在硝基复合肥颗粒表面形成饱和溶液。

环境中的水主要是指大气中的水。

首先,由于硝基复合肥颗粒表面存在毛细孔状结构,而且其孔径大于水分子的直径,对大气中的水分子形成了毛细吸附效应。

硝基NPK 和尿基NPK 复合肥的工艺设计与生产(续完)姚永发1,徐卫亚1,钱文浩2(1.南化集团设计院,江苏南京 210048;2.南化集团磷肥厂,江苏南京 210048) [中图分类号]TQ 444 [文献标识码]A [文章编号]10076220(2003)040051032 硝基NPK 和尿基NPK 装置的工艺设计硝基N PK 与尿基N PK 复合肥有许多共性,故应将装置设计成既能生产硝基N PK ,又可生产尿基N PK ,N 、P 、K 比例在较大范围内可调。

现就工艺设计分述于下[12,13]。

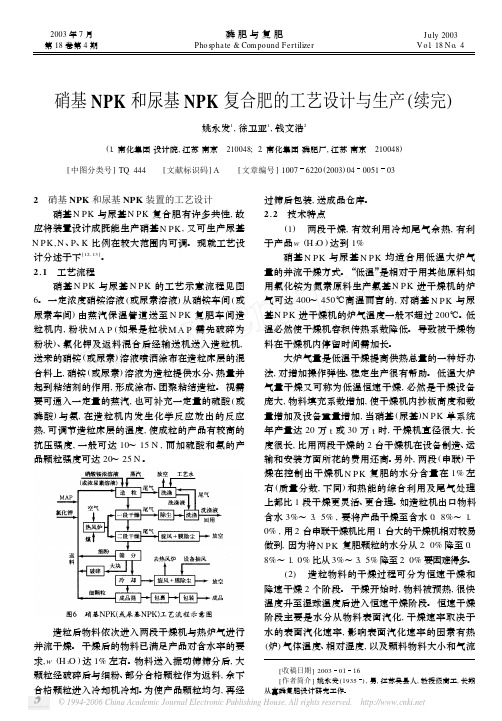

2・1 工艺流程硝基N PK 与尿基N PK 的工艺示意流程见图6。

一定浓度硝铵溶液(或尿素溶液)从硝铵车间(或尿素车间)由蒸汽保温管道送至N PK 复肥车间造粒机内,粉状M A P (如果是粒状M A P 需先破碎为粉状)、氯化钾及返料混合后经输送机送入造粒机,送来的硝铵(或尿素)溶液喷洒涂布在造粒床层的混合料上,硝铵(或尿素)溶液为造粒提供水分、热量并起到粘结剂的作用,形成涂布、团聚粘结造粒。

视需要可通入一定量的蒸汽,也可补充一定量的硫酸(或磷酸)与氨,在造粒机内发生化学反应放出的反应热,可调节造粒床层的温度,使成粒的产品有较高的抗压强度,一般可达10~15N ,而加硫酸和氨的产品颗粒强度可达20~25N。

造粒后物料依次进入两段干燥机与热炉气进行并流干燥。

干燥后的物料已满足产品对含水率的要求,w (H 2O )达1%左右。

物料送入振动筛筛分后,大颗粒经破碎后与细粉、部分合格颗粒作为返料,余下合格颗粒进入冷却机冷却。

为使产品颗粒均匀,再经过筛后包装,送成品仓库。

2・2 技术特点(1) 两段干燥,有效利用冷却尾气余热,有利于产品w (H 2O )达到1%硝基N PK 与尿基N PK 均适合用低温大炉气量的并流干燥方式。

“低温”是相对于用其他原料如用氯化铵为氮素原料生产氯基N PK 进干燥机的炉气可达400~450℃高温而言的,对硝基N PK 与尿基N PK 进干燥机的炉气温度一般不超过200℃。

Q/K X X X X X X X版次/更改标记:A/0 20万吨高塔造粒硝基复合肥工艺安全操作规程第一章预混、配料岗位1 岗位任务及职责负责按程序按要求完成磷酸一铵、硫酸钾、硫酸铵、氯化钾填料等复合肥原料的供料和电子配料,同时负责成品岗位来的返料在线计量返回造粒系统以及停车前返料的包装。

2主要流程简述2.1由原料来的原料磷酸一铵、氯化钾、硫酸钾、硫酸铵或填料经人工拆包后投入南边各自的原料仓内(注:南边料仓设置3个,其中一个是带破碎机,是原料有结块情况下使用,另外两个是原料没有结块的情况下使用或投计其它原料时使用),料仓下部出料口设计量皮带,经分别计量后,进入皮带(L1101)送入斗提机(L1103)后,提升至振网筛(M1103)筛分,筛下物由1#螺旋(L1105)输送至造粒塔斗提机(L1201)后提升至造粒岗位。

筛上物进入破碎机(M1105)破碎成细粉经人工拣出杂物后返回斗提机(L1103)重复筛分。

2.2由原料来的原料磷酸一铵、硫酸铵、硫酸钾、氯化钾等其它原料经人工拆包后投入北边各自的料仓内(注:北边料仓设置3个,其中一个是带破碎机,是原料有结块情况下使用,另外两个是原料没有结块的情况下使用或投计其它原料时使用),料仓下部出料口设计量皮带(W1105),经计量后进入皮带(L1102)送入斗提机(L1104)提升至振网筛(M1104)筛分,筛下物由1#螺旋(L1106)输送至造粒塔斗提机(L1202)提升至造粒岗位。

筛上物进入破碎机(M1106)破碎成细粉经人工拣出杂物返回斗提机(L1104)重复筛分。

2.3成品工段来的返料经返料斗提机(L1109)提升至返料仓,料仓底部设返料计量皮带(W1108),计量后进入造粒高塔返料斗提机(L1203)。

2.4着色剂、微量元素和用量较小的原料通过搅拌器按照技术决定书规定的比例搅拌均匀后进入其中一个料仓,定量皮带定量后进入系统。

2.5整个粉体输送流程中产生的粉尘引入负压布袋除尘系统。

硝基复合肥生产工艺及发展建议硝基复合肥的生产工艺主要包括原料准备、混合、造粒、干燥和包装等环节。

原料准备是硝基复合肥生产的重要第一步。

原料的选择和配比直接影响到产品的质量。

常用的原料有氮肥、磷肥、钾肥和微量元素等。

合理配比的原料能够保证肥料中的营养成分均衡,有利于作物的生长。

在原料准备环节中,应严格控制原料的质量,并进行相应的筛分和混合。

然后,混合是硝基复合肥生产的重要环节。

在混合过程中,应确保各种原料能够充分混合均匀。

为了达到更好的混合效果,可以加入一些粘合剂。

混合过程中应掌握适当的温度和湿度,以确保混合过程的顺利进行。

造粒是硝基复合肥生产的关键环节之一。

造粒的主要目的是将混合均匀的原料制成颗粒状,以方便施用。

在造粒过程中,可以加入一些促进造粒的物质,如结晶剂和增稠剂。

还需要控制适当的温度和湿度,以保证颗粒的质量和稳定性。

干燥环节是硝基复合肥生产中必不可少的一步。

在干燥过程中,应控制适当的温度和湿度,以确保产品的含水率符合要求。

干燥的时间和温度也会对颗粒的质量产生影响,因此需要进行进一步的研究和优化。

包装是硝基复合肥生产的最后一个环节。

在包装过程中,应选择合适的包装材料和包装方式,以保证产品的品质和储存期限。

包装过程中还需要进行质量检查,以确保产品的质量符合要求。

在硝基复合肥生产工艺的发展中,可以采取一些措施来进一步提高生产效率和产品质量。

可以引入先进的生产设备和技术,如自动化生产线和智能化控制系统,以提高生产效率和降低生产成本。

可以加强原料的研发和应用,开发更加适合作物需求的肥料配方,以提高肥料的效果。

还可以加强与农业科研机构和农民合作,进行技术培训和信息交流,以促进硝基复合肥生产工艺的创新和发展。

硝基复合肥生产工艺及发展建议硝基复合肥是一种将硝酸铵、尿素、磷酸盐和钾盐等基本元素化合而成的复合肥料。

它具有氮、磷、钾三大元素,而且比例适当,能够满足作物的养分需求,提高作物产量和品质。

硝基复合肥具有速效性和持效性的特点,可以满足作物生长的不同阶段的养分需求。

硝基复合肥的生产工艺及发展具有重要意义。

一、硝基复合肥生产工艺1.原料配比:硝基复合肥的原料主要有硝酸铵、尿素、磷酸盐和钾盐等。

在生产过程中,需要根据不同作物的养分需要和土壤的养分状况,合理配比这些原料,确保硝基复合肥中各种元素的含量和比例均衡。

2.混合与颗粒化:原料配比后,需要进行混合和颗粒化处理。

混合是指将各种原料均匀混合,确保各种元素均匀分布。

颗粒化是指将混合后的原料压制成颗粒状。

颗粒化处理可以提高肥料的利用率,减少损失。

3.干燥与包装:颗粒化后的肥料需要进行干燥处理,以去除水分。

然后进行包装。

包装时需要采用防潮、防晒的材料,避免肥料受潮或者暴晒,影响肥料质量。

1.加强技术研发:目前,硝基复合肥的生产技术相对成熟,但仍有提升的空间。

可以加强硝基复合肥的生产工艺技术研发,推广先进技术和设备,提高硝基复合肥的生产效率和质量。

2.优化产品配方:根据不同作物的养分需求和土壤的养分状况,可以优化硝基复合肥的配方,生产出更适合不同作物生长需要的硝基复合肥。

4.加强市场营销:通过多种途径,加强硝基复合肥的市场营销工作,扩大硝基复合肥的市场份额。

6.加强质量管理:加强硝基复合肥的质量管理工作,确保硝基复合肥的产品质量,提升硝基复合肥的竞争力。

三、结语硝基复合肥是一种有效的肥料,具有提高作物产量和品质的效果。

通过加强硝基复合肥的生产工艺和发展建议的实施,可以更好地满足农业生产需要,促进我国农业的发展。

硝基复合肥的发展也是一个不断完善和提高的过程,需要更多的专业技术人员的参与和支持,相信在大家的共同努力下,硝基复合肥的发展一定会取得更大的成就。

第二章产品方案和生产规模2.1 产品方案2.1.1 产品方案NPK三元肥N:P2O5:K2O=18:7:18(S)2.1.2 产品技术规格产品质量符合GB15063-2009标准,根据市场需要,本建议书确定的设计值为:NPK 18-7-18(CL)N 18%P2O57%(其中水溶性P2O5≥70%)K2O 18%H2O ≤1.5%粒度:根据复合肥市场需要,设一个粒级为2~4mm、无尘强度≥15N/粒包裹为适应潮湿地区,产品采取包裹措施以防止吸潮和结块2.2 装置建设规模及生产能力2.2.1 装置建设规模建议建设规模为:NPK复合肥18-7-18(S):60万吨/年,分二期实施,第Ⅰ期30万吨/年,配套稀硝酸装置15万吨/年、硝铵装置18万吨/年。

第Ⅱ期30万吨/年2.2.2 装置生产能力(Ⅰ期30万吨/年)Ⅰ期30万吨/年NPK装置的生产能力如下:如改变原料品种,调整工艺参数,本装置还可以生产其他品位的NPK或NK 肥料。

2.2.3 操作制度新建装置正常生产采用现行生产班制,即四班三运转制(8小时/班)24小时连续运行,NPK装置包括日常短时间停车清理和检修1.5小时。

新建NPK装置生产时间分配如下:第三章工艺技术方案3.1工艺流程3.1.1 利用公司合成氨系统生产的液氨,采用双加压法生产浓度约为60%稀硝酸;加压中和,二级蒸发生产99%浓硝酸;消化吸收挪威海德鲁高塔复合肥生产技术,配以硫酸钾、磷酸一铵生产高浓度高塔复合肥。

3.1.2采用DCS计算机控制系统。

3.1.3工艺流程简述3.1.3.1硝酸铵装置由合成氨系统来的液氨进入氨蒸发器蒸发成气氨后,经加热及过滤后送往氨-空气混合器与加压过滤后的空气混合,控制氨浓度送入氧化炉顶部,经分布器均匀分布到铂网上进行氨的催化氧化反应,反应生成物经蒸汽过热器、废热锅炉、低压反应水冷凝器等换热设备回收热量后,酸-气混合物料进入氧化氮气体分离器,将生成的稀硝酸分离,用泵将其送入吸收塔相应的塔板。

高塔造粒生产硝基复合肥的工艺争论高塔造粒工艺生产复合肥是我国近10 年进展起来的工艺。

其产品具有外观颗粒均匀、光润圆滑、均带小孔,养分稳定,水分低等特点,深受农民欢送,至今国内已建成装置的产量超过1000 万t。

高塔工艺生产的主要是尿基复合肥。

硝基复合肥是指以硝铵磷或者硝酸铵作为氮源生产的复合肥,而区分于使用尿素、氯化铵、硫酸铵等生产的传统复合肥。

硝基复合肥可以直接被作物充分吸取,具有速溶速效的特点,尤其适用于国内雨水较少、气温较低的北方旱地碱性土壤。

硝态氮肥可以促进作物快速生长,特别适合于蔬菜、果树、烟草等经济作物。

硝基复合肥在国际上特别是在欧美国家得到广泛应用,据统计,俄罗斯、波兰、法国、巴西、美国硝酸铵占氮肥总产量的比例分别为39.7%、30.9%、27.5%、16.1%和12.6%,而我国加上进口缺乏5%。

正是由于含硝态氮肥料的优点,很多厂家看准市场需求,大力进展硝基复合肥。

很多厂家都尝试利用原有高塔设备生产硝基复合肥,但都存在肯定问题。

1高塔造粒生产硝基复合肥存在的主要问题1)无法连续生产。

熔融后的硝酸铵在参加粉状物料后消灭料浆变黏稠,流淌陛太差,频繁堵塞喷头和管道。

2)存在安全隐患。

混合槽内硝铵简洁猛烈分解,进而有发生火灾的危急。

3)产量下降。

熔融设备生产尿基产品时力量可满足,但生产硝基产品时达不到生产尿基的产能。

2高塔造粒生产硝基复合肥存在问题的缘由分析国内高塔硝基复合肥生产企业多以硝铵〔硝酸磷肥、硝磷铵〕为生产原料,参加磷铵、氯化钾〔硫酸钾〕和其他添加剂进展生产,不同于国外的以磷矿和硝酸为原料进展生产。

但两种生产方法的原理一样。

下面以荷兰和俄罗斯的生产工艺为比照,分析国内高塔造粒生产硝基复合肥存在的问题。

2.1 荷兰和俄罗斯高塔造粒生产硝基复合肥的特点1〕荷兰斯塔米卡本法硝酸磷酸铵钾生产流程。

荷兰斯塔米卡本公司〔Stami Carbon〕造粒塔喷淋造粒生产硝酸磷酸铵钾的工艺流程见图1。

硝基复合肥工艺流程

硝基复合肥的工艺流程包括中和浓缩、蒸发冷凝、造粒干燥和冷却筛分等步骤。

其中,中和浓缩步骤是整个工艺流程中的重要环节,具体如下:

1. 中和浓缩:稀硝酸经硝酸高位槽和流量计测量后进入中和器,氨气经氨缓冲槽后进入预热器,蒸汽加热后进入中和器,与硝酸反应。

反应生成的硝酸铵溶液在中和器中利用反应热蒸发到约65%的浓度。

溶液利用位差,经液

封后自流入再中和器,再加入氨气,与溶液中过量的硝酸反应,使溶液呈微碱性。

2. 蒸发冷凝:在蒸发冷凝阶段,硝酸铵溶液在蒸发器中通过蒸发浓缩,达到较高的浓度。

然后通过冷凝器将蒸发出来的水蒸气冷凝回流,得到高浓度的硝酸铵溶液。

3. 造粒干燥:在造粒干燥阶段,高浓度的硝酸铵溶液通过喷嘴喷入造粒塔,形成小液滴。

小液滴在塔内干燥并形成固体颗粒状产品。

同时,塔内的气流温度和速度也得到控制,以确保产品的质量和产量。

4. 冷却筛分:在冷却筛分阶段,刚出塔的产品温度较高,需要进行冷却处理。

然后通过筛分设备将产品分成不同规格,以满足市场需求。

综上所述,硝基复合肥的工艺流程涉及到多个环节和步骤,每个环节都有其特定的作用和要求。

通过这些步骤的处理,可以生产出高质量的硝基复合肥产品。