某柴油机连杆小头结构参数优化

- 格式:pdf

- 大小:6.82 MB

- 文档页数:5

某8V柴油机连杆小头衬套故障分析与改进设计赵志强1王根全1王延荣1 张利敏1 许春光1(1.中国北方发动机研究所(天津),天津300400)摘要:针对某8V柴油机50h台架试验中出现的衬套磨损和松动的故障,在故障分析的基础上,从改善轴承润滑、提高衬套固持力和提高连杆小头刚度三方面入手,借助经验、理论计算及有限元仿真等手段开展结构改进分析进而提出改进方案,该方案经500h台架耐久性试验考核未重现上述故障,由此验证本文改进措施的有效性。

关键词:柴油机衬套改进设计试验验证连杆是往复活塞式内燃机动力传递的重要组件,它承受周期性交变载荷,把活塞旋转往复直线运动转化为曲轴的旋转运动,并将作用在活塞上的力传递给曲轴对外输出功率[1,2]。

连杆小头衬套作为连杆组件的关键零件,它与活塞销组成一对滑动轴承副,连杆小头衬套与连杆体采取过盈的方式紧固联接、小头衬套与活塞销为间隙配合,连杆衬套的磨损和松动是连杆的主要失效形式。

本研究对象为某8V柴油机连杆小头衬套,分析并确定其故障机理,基于经验、理论公式和有限元仿真软件技术确定出改进方案,最终经试验验证,找到衬套磨损和松动的解决措施。

1 某8V柴油机连杆小头衬套故障描述某8V柴油机在初样机阶段多台样机在50h 台架试验中发生衬套磨损和松动的故障,连杆小头衬套磨损故障见图1、连杆小头衬套松动见图2。

图1连杆小头衬套磨损故障图2连杆小头衬套松动故障2 故障分析依据经验分析,连杆衬套磨损、发黑一般应从润滑角度考虑;连杆小头衬套松动、脱出应该从衬套与连杆体固持力不足角度分析,但往往两者非独立故障导致衬套故障,存在一定关联关系影响。

如连杆轴承润滑不良,衬套和活塞销摩擦表面的摩擦磨损状态会发生剧变,衬套安装固持力和摩擦力会此消彼长,过度的磨损使衬套的固持力持续下降,而摩擦力持续增加,当衬套安装固持力和工作摩擦力发生逆转时,故障现象随即出现;而衬套固持力不足,衬套会发生松动和旋转现象,使衬套进油孔和连杆体进油孔位置错位,导致轴承润滑不畅发生衬套磨损和烧蚀故障。

仲恺农业工程学院2013-2014学年度第二学期《现代机械设计方法》期末课程考察报告报告题目: 内燃机连杆结构的最优化设计报告摘要(200字):连杆是内燃机的主要运动件之一,作用是将活塞的往复直线运动变成曲轴的回转运动,并在活塞和曲轴之间传递作用力。

针对这一课题本文简要介绍了结构优化相关的理论基础,主要将连杆设计分为三部分:小头、杆身、大头,而且对连杆各部位的静力进行分析确定连杆结构,并结合采用有限元法数值计算技术对连杆结构进行分析。

学院:机电工程学院专业:机械设计制造及其自动化班级:113班姓名:姚永俊、尹世和、余帅权、郑晓伟学号:201110824336、201110824337、201110824338、201110824339评分:LI录21连杆的组成及设计要求2 2连杆结构优化设计思路3优化设计步骤 3 1连杆小头设计 3 2连杆杆身设计 4 3连杆大头设计 5优化设计理论应用61内燃机连杆的最优化设计方法分析 6 1. 1连杆最优化设计模型 61.2目标函数的选取 6 1. 3设计变量的选取 7 1.4约束条件的确定 7 2计算结果与分析 7 优化总结91. 1. 1.2. 2. 2. 2.3.3. 3. 3. 3. 3. 3.4.1.前言连杆是内燃机的主要运动件之一,连杆的作用是将活塞的往复直线运动变成曲轴的回转运动,并在活塞和曲轴之间传递作用力,连杆的结构和性能直接影响内燃机的正常运转。

采用常规设讣难于使连杆达到既轻乂可靠的要求,而选用最优化方法并结合采用有限元法数值讣算技术对连杆结构进行分析,则可圆满完成这一任务,并得出连杆最优化设计后的结构形状。

本文就是针对这一课题研究了内燃机连杆的结构优化方法,简要介绍了结构优化相关的理论基础。

1.1连杆的组成及设计要求1.1.1连杆组成连杆由连杆小头、连杆大头、连杆杆身组成。

其中连杆小头由连杆体的小头部分和连杆衬套组成。

连杆大头山连杆体的大头部分、连杆螺钉(栓)、连杆轴瓦组成。

毕业设计(论文)题目6108柴油机连杆的优化设计注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

3.附件包括:任务书、开题报告、外文译文、译文原文(复印件)。

4.文字、图表要求:1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技术标准规范。

图表整洁,布局合理,文字注释必须使用工程字书写,不准用徒手画3)毕业论文须用A4单面打印,论文50页以上的双面打印4)图表应绘制于无格子的页面上5)软件工程类课题应有程序清单,并提供电子文档5.装订顺序1)设计(论文)2)附件:按照任务书、开题报告、外文译文、译文原文(复印件)次序装订3)其它学生毕业设计(论文)原创性声明本人以信誉声明:所呈交的毕业设计(论文)是在导师的指导下进行的设计(研究)工作及取得的成果,设计(论文)中引用他(她)人的文献、数据、图件、资料均已明确标注出,论文中的结论和结果为本人独立完成,不包含他人成果及为获得重庆科技学院或其它教育机构的学位或证书而使用其材料。

与我一同工作的同志对本设计(研究)所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

毕业设计(论文)作者(签字):年月摘要连杆在现代汽车工业中所起到的作用无可替代,是发动机中主要传动部件之一。

但由于连杆工作情况的恶劣,传统的设计方法已经很难兼顾稳定性、经济性等方面,缺乏竞争力。

本文基于这一实际情况首先将完成6108型柴油机连杆各参数的设计计算并进行传统校核,校核均安全后运用CATIA和CAXA等软件分别建立三维和二维模型,完成连杆三维和二维的零件图和装配图。

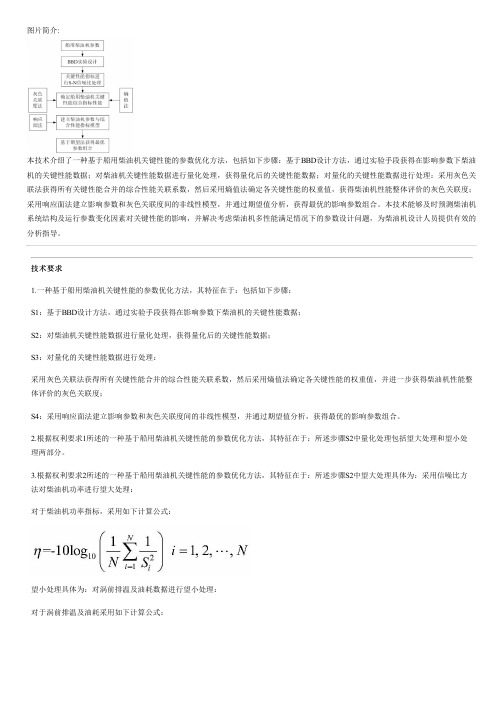

图片简介:本技术介绍了一种基于船用柴油机关键性能的参数优化方法,包括如下步骤:基于BBD设计方法,通过实验手段获得在影响参数下柴油机的关键性能数据;对柴油机关键性能数据进行量化处理,获得量化后的关键性能数据;对量化的关键性能数据进行处理:采用灰色关联法获得所有关键性能合并的综合性能关联系数,然后采用熵值法确定各关键性能的权重值,获得柴油机性能整体评价的灰色关联度;采用响应面法建立影响参数和灰色关联度间的非线性模型,并通过期望值分析,获得最优的影响参数组合。

本技术能够及时预测柴油机系统结构及运行参数变化因素对关键性能的影响,并解决考虑柴油机多性能满足情况下的参数设计问题,为柴油机设计人员提供有效的分析指导。

技术要求1.一种基于船用柴油机关键性能的参数优化方法,其特征在于:包括如下步骤:S1:基于BBD设计方法,通过实验手段获得在影响参数下柴油机的关键性能数据;S2:对柴油机关键性能数据进行量化处理,获得量化后的关键性能数据;S3:对量化的关键性能数据进行处理:采用灰色关联法获得所有关键性能合并的综合性能关联系数,然后采用熵值法确定各关键性能的权重值,并进一步获得柴油机性能整体评价的灰色关联度;S4:采用响应面法建立影响参数和灰色关联度间的非线性模型,并通过期望值分析,获得最优的影响参数组合。

2.根据权利要求1所述的一种基于船用柴油机关键性能的参数优化方法,其特征在于:所述步骤S2中量化处理包括望大处理和望小处理两部分。

3.根据权利要求2所述的一种基于船用柴油机关键性能的参数优化方法,其特征在于:所述步骤S2中望大处理具体为:采用信噪比方法对柴油机功率进行望大处理:对于柴油机功率指标,采用如下计算公式:望小处理具体为:对涡前排温及油耗数据进行望小处理:对于涡前排温及油耗采用如下计算公式:两个公式中,N是各关键性能指标试验次数,S为对应的柴油机关键性能指标。

4.根据权利要求1所述的一种基于船用柴油机关键性能的参数优化方法,其特征在于:所述步骤S3中柴油机性能整体评价的灰色关联度的计算过程为:A1:获取柴油机各自关键性能指标比较序列,具体公式如下:式中,是信噪比原始序列,是柴油机各自关键性能指标比较序列,i=1,2,…,m;k=1,2,…,n,m是试验总次数,n是对应的指标响应数;A2:基于通过如下公式计算关键性能指标对应的灰色关联系数:式中,△0i(k)是参考序列与比较序列对应的偏离序列,即λ是区分系数,取值为[0,1];A3:基于灰色关联系数,计算柴油机各关键性能指标组成的综合性能指标,即灰色关联度,通过如下公式求得:其中,βk是各关键性能指标对应的权重系数。

某柴油机连杆的有限元强度分析

续丽楠

【期刊名称】《内燃机与配件》

【年(卷),期】2024()5

【摘要】连杆是内燃机重要的动力传递零件,连接活塞和曲轴将活塞的往复运动转换为曲轴的旋转运动并将活塞组上的作用力传递给曲轴,其上承受由活塞传递而来的燃气压力和活塞连杆组本身的惯性力以及衬套轴瓦和螺栓所产生的装配预紧力作用。

随着柴油机朝着高速高负载方向不断发展,对连杆强度的要求也在不断提高,设计时应保证连杆具有足够的强度和刚度。

本文使用Simlab和Abaqus基于某型号六缸发动机连杆进行有限元计算,对主要载荷进行了解释,得到装配,最大受压,最大受压工况下的应力分布,为发动机连杆的设计优化和强度校核提供依据。

【总页数】4页(P1-4)

【作者】续丽楠

【作者单位】重庆潍柴发动机有限公司

【正文语种】中文

【中图分类】TH133.5

【相关文献】

1.基于有限元法的柴油机连杆强度分析研究

2.C6190ZL C-A柴油机连杆强度有限元分析

3.某柴油机连杆强度的有限元分析

4.某柴油机连杆强度有限元分析

5.某船用低速柴油机连杆强度和疲劳有限元分析

因版权原因,仅展示原文概要,查看原文内容请购买。

柴油机的性能优化技术柴油机是一种通过燃烧柴油来产生动力的内燃机,被广泛地应用于汽车、船舶、发电机等诸多领域。

柴油机具有功率大、燃油效率高等优点,但是在运行过程中也会存在一些问题,如噪音大、尾气排放高等。

为了提高柴油机的工作效率和降低其运行成本,科研人员一直在研究柴油机的性能优化技术。

以下是柴油机的几种常见的性能优化技术。

一、增压技术增压技术是提高柴油机功率和燃油利用率的有效手段之一。

在柴油机中,增压技术一般指采用涡轮增压器(Turbocharger)或机械增压器(Supercharger)来提高进气压力和进气密度,增大燃料的入气量,从而提高柴油机的功率。

涡轮增压器是目前应用较广泛的增压技术之一,其由废气涡轮和压气机组成,通过废气驱动涡轮,带动压气机工作,从而使进气压力增加,柴油机的功率随之提高。

相比于机械增压器,涡轮增压器具有重量轻、结构简单、噪音小等优点,被广泛应用于柴油机增压领域。

二、喷油系统优化技术喷油系统是柴油机工作的关键之一,其质量的好坏直接影响到柴油机的运行效率和排放性能。

近年来,随着电子技术的发展,喷油系统的优化技术也在不断更新。

其中最重要的一项技术是高压共轨喷油系统。

该系统采用高压油泵将柴油压缩至高压状态,通过管路输送至多个电控喷油器,使其以极高的速度和精度喷出燃油,从而达到更好的燃烧效果和更低的排放量。

相比于传统的喷油系统,高压共轨喷油系统具有燃油消耗率低、噪音小、排放量少等优点,逐渐成为柴油机的主流技术。

三、气门经济性技术气门经济性技术是一种基于缸内气体流动规律的技术,旨在提高柴油机的效率和降低燃油消耗。

其中最主要的一项技术是采用变量气门正时机构。

传统柴油机采用的是固定正时机构,其气门开启和关闭的时间永远是固定的,无法自适应不同工况下的气体流动需求,从而造成能量浪费、燃油消耗等问题。

而采用变量气门正时机构,则可以根据不同工况下的气体流动需求,自适应地调节气门开启和关闭时间,使得柴油机更加高效地利用燃料能量。

高功率密度柴油机连杆小头衬套孔结构优化设计张利敏;王延荣;赵志强;卫军朝;杨平;闫新力【摘要】For the connecting rod small end bushing of a high power density diesel engine ,the optimization method for struc‐tural parameters of taper hole was put forward .The influence of taper hole structure on the normal stress of contact surface be‐tween piston pin and bushing was researched with the DOE method and the optimal structural parameters were acquired .The results show that the edge load of optimized taper hole is approximately 40% lower than that of traditional bushing hole .%以某高功率密度柴油机连杆小头衬套为研究对象,提出针对衬套锥度孔结构参数的优化设计方法,借助DOE试验设计方法研究了衬套锥度孔结构对活塞销与衬套接触面压应力的影响规律,进而优化得到最优结构参数区间。

有限元分析表明,优化的锥度孔结构与传统衬套结构相比边缘载荷降低近40%。

【期刊名称】《车用发动机》【年(卷),期】2014(000)002【总页数】4页(P15-18)【关键词】柴油机;连杆;衬套;锥度孔;优化设计【作者】张利敏;王延荣;赵志强;卫军朝;杨平;闫新力【作者单位】中国北方发动机研究所天津,天津 300400;中国北方发动机研究所天津,天津 300400;中国北方发动机研究所天津,天津 300400;中国北方发动机研究所天津,天津 300400;中国北方发动机研究所天津,天津 300400;北方通用动力集团有限公司,山西大同 037036【正文语种】中文【中图分类】TK423.32连杆小头衬套与活塞销相配构成精密传动副,其使用寿命和工作状态是影响柴油机工作可靠性的关键因素之一。

第38卷第3期 2017年6月内燃机工程Chinese Internal Combustion Engine EngineeringVol . 38 No . 3 June . 2017文章编号:1000 — 0925(2017) 03 — 0112 — 05380062某柴油机连杆小头结构参数优化张利敏,王延荣,熊毕伟,姚亮宇,许春光(中国北方发动机研究所,天津300400)Optimization of Structural Parameters of Con-Rod Small End of a Diesel EngineZHANG Limin, WANG Yanrong, XIONG Biwei’YAO Liangyu, XU Chunguang(China North Engine Research Institute, Tianjin 300400, China)Abstract : The optimization of structural parameters of the con-rod small end of a diesel engine waspresented. By means of the DOE method, a set of optimal parameters could be obtained using the maximumcontact pressure and the maximum compressive stress at the supporting rib fillet as criteria, and the stress distribution on the bush as constraint. The study reveals that the thickness and fillet radius of the support rib are the main factors influencing the joint deformation compatibility of the con-rod small end. Then the results of the EHD simulation and bench test indicate that the contact pressure of the optimized structure is obviously decreased and its distribution is more even.摘要:针对某柴油机连杆小头结构,借助试验设计(DOE)技术,以接触面最大接触压力和 支撑圆角最大压应力为评价指标,以衬套应力分布为约束条件,开展连杆小头关键特征参数优 化分析,获得最优参数组合。

实例分析表明:小头支撑厚度和支撑圆角半径是影响连杆小头运 动副变形协调的主要因素。

后续通过优化前后结构的EHD 仿真及试验对比结果表明:最优 参数结构可明显降低边缘接触压力,且接触应力分布更均匀。

关键词:内燃机;连杆;小头;变形协调;优化设计Key words : IC engine ; connecting rod ; optimizationDOI : 10. 13949/j. cnki. nrjgc. 2017. 03. 018中图分类号:TK 402文献标识码:A〇概述连杆小头衬套与活塞销配合构成柴油机精密运 动副,其使用寿命和工作状态是柴油机工作可靠性 的关键因素之一[>2]。

随着柴油机功率密度的提高, 其燃气燃烧压力负荷急剧增大,导致服役状态下活 塞销发生弯曲变形,加之与小头衬套变形互不协调 可引起严重的边缘负荷,进而造成衬套塑性变形,磨 损严重甚至转动松脱,由此对于连杆小头结构的精 细化设计提出了更高要求,国内外学者针对此类结small end ; deformation com patibility ;构优化设计也有较多研究fr5]。

目前,针对连杆小头局部的结构优化设计,主要 可采用两类方法:(1)优化连杆小头与杆身过渡结构, 此类结构本质上是降低连杆小头两侧的局部刚度,实 现连杆小头与活塞销变形协调;(2)连杆小头内孔修 型,包括将内孔修为椭圆或腰鼓形结构,此类结构本 质上是预先在小头内孔补偿活塞销的变形量,以适应 活塞销变形从而达到载荷均勻分配的目的[6]。

相对 于内孔修型的单因素设计,通过改变结构参数调整支 撑刚度实现变形协调的设计难度更大,因此工程人员收稿日期:2015-07-27作者简介:张利敏(1983—),男,副研究员,博士,主要研究方向为内燃机结构设计及优化,E-mail: tju. zlmwan@aliyun. com 。

2017年第3期内燃机工程•113 •在方案设计时多数仍采用多方案对比的传统设计方法,该方法虽然可在小范围优选出较合理的设计方案,但无法根本上实现结构变形协调最优化.为此,本文将采用试验设计(D O E)优化技术,以某高强化柴油机连杆小头结构为例,开展结构参数对配副变形协调能力的影响规律研究及参数优化,提出此类结构改进设计依据,并为同类结构优化设计提供参考。

1连秆小头结构参数化仿真模型1.1连秆小头结构参数设计变量按照过往连杆小头楔形结构的设计经验,连杆 小头宽度、直径、下承压面壁厚、过渡圆角及连杆杆身过渡壁厚等对于连杆接触应力均有影响,但受活 塞结构影响,可供调整改进的参数仅为下承压外圆的向上偏心值斯、过渡圆角為、连杆杆身壁厚&和连杆宽度尺寸_,具体参见图1。

为保证杆身弯曲刚度,设定x和^向的截面矩L/I3,=A,A为常量,由此表明狗和而相关,因此仅需定义a:3为设计变量,心为随动变量,将•,心定为设计变量集合X,即:X =X t x3 }(1)(a)正视图 (b)侧视图图1连杆小头结构参数化模型示意图1.2连秆小头仿真模型对于高功率密度柴油机,最高燃烧压力在活塞销上的等效力远高于活塞组件最大惯性力。

与之对 应,衬套在最高燃烧压力工况下承载面丨丨(应力及边 缘载荷更严重。

据此,本文仅针对连杆小头组件开展最高燃烧压力工况分析。

如图2所示,连杆小头 组件包括活塞销、活塞和连杆小头,图中燃气力F施 加在活塞顶部,连杆小头底部位移全约束,连杆与衬 套之间为过盈接触,活塞销与衬套和活塞销座之间为间隙接触。

连杆小头组件零部件材料属性如表1所示。

为简化分析,连杆小头结构参数优化分析不考虑油膜影响。

图2连杆小头组件有限元模_表1连杆小头组件零部件材料属性零部件弹性模量/MPa泊松比连杆体210 0000, 30衬套130 0000, 32活基销210 0000. 302结构优化评价指标及约束条件2.1评价指标连杆-活塞销组合结构协调问题与活塞销孔-活塞 销组合结构在分析方法上类似,因此可借鉴前人活塞销 孔型线设计所采用的棱缘应力及应力分布状态作为结 构协调性优劣的评价指标。

考虑到接触面压应力分 布越均匀应力越小,承压件越可靠,反之则越危险,因此 进一步采用衬套与活塞销接触压应力绝对值的最大值 作为参数优化的评价指标,且希望该最大值在设计变量 约束区域内最小,其数学表达如式(2)所示&m m g1 =|c r c,max|(2)J C式中,X为设计变量;为接触面最大接触压应力。

此外,考虑到削弱连杆小头两侧刚度可能造成连杆小头圆角处压应力急剧增加,导致疲劳断裂,因此在实现结构协调的同时,应保证连杆小头圆角处最大压应力的绝对值最小,故可将其定义为连杆小头参数优化的另|评价指标,如式(3)所示。

m i n g2 =|c r r,酸 |(3)X式中,心,_为连杆小头圆角处最大压应力。

2.2约束条件由于活塞销与连杆小头弯曲变形互不协调会引 起严重的边缘负荷,而实现活塞销与连杆小头结构协调的基本假设为连杆小头承压面随活塞销变形而 变形,由此可知连杆小头接触比应力将呈现出由两端向中部逐渐减小的单调变化。

参考图3中连杆小 头承压面应力约束参考点(图中A、C点依次为衬套 中间位置和衬套端面位置,B点在A点和C点连杆•114•内燃机I程2017年第3期1/ 2处)可知,若|介I» |^ A|则表明协调性较差,若 ||》|(7C|则表明连杆小头两端支撑结构作用缺失。

因此为实现结构与活塞销变形协调,图3中示 出的A、B、C三点的压应力应满足式(4)关系。

|(7A |^|(7B 1^|f T c |⑷图3连杆小头衬套承压面应力约束参考点此外,根据整机布置及活塞结构限制,可给定连 杆小头设计参数约束域如式(5)所示。

X i ^x^x u(5) 3连杆小头结构参数优化实例&时,m随参数A和心的增加而增加,但从图4中曲 面的梯度变化可知,&对A的变化相比為更加敏感。

而观察而从12〜16 m m的变化可见,沿的整体变化波 动非常微小,由此表明&对于给定设计范围内x3的变 化较其他两个参数的敏感度较小,因此可根据以往设计 经验及强度要求,提前给定為=14 m m。

针对某高功率密度柴油机连杆小头结构,依据 实际结构布局,给出设计变量[工1x自〕的上下限,其中设计变量下限一9112]*设计变量.丨:限x u=[211 16]。

采用试验设计中心复合设计算法,设计了正交试验分析的l i种模型组合,如表2所示。

将计算结果通过曲面拟合得到各评价指标随设计参数的变化规律图,该规律图可直观地揭示结构参数的优化过程。

表2连杆小头参数组合序号xi/m m X2:/m m Xg/ m m1—3.500 〇'6.000 014, 000 02—3, 500 06*000 012, QOOO3—3. 500 06.000 016,000 04—9.000 06.000 014.000 05 2.000 06.000 014.000 06一3.500 01.000 014. 000 07-3, 500 011. 000 014, 000 08-7.971 71.934 812. 374 09-7.971 71.934 815, 626 0100. 971 71.934 812, 374 0110,971 71,934 815.626 012一7.971 710. 065 012. 374 013一7.971 710. 065 015.626 0140.971 710:,065 012,374 0150.971 710. 065 015.626 0图4示出了衬套与活塞销接触面压应力最大值沿 随j^、x2、為的变化规律,其中■和為分别在一9〜 2 m m和1〜11 m m设计范围内取值@由图4可知,给定根据前述结论,图5示出了 x3=14 m m时,连杆 小头圆角处压应力&随m而的变化规律。