第二章--工件的定位

- 格式:doc

- 大小:5.21 MB

- 文档页数:12

第一章机床夹具基础知识第一节机床夹具概述一、填空题1.根据机械工艺规程要求,在加工中,用来正确地确定工件及刀具的相对位置,并且合适而迅速地将它们夹紧的一种机床附加装置称为机床夹具。

2.通常,习惯于把夹具按其通用化程度分为通用夹具、专用夹具、拼装夹具三个大类。

3.机床夹具一般由定位装置、夹紧装置、夹具体三大主要部分组成。

4.根据不同的使用要求,机床夹具还可以设置对刀装置、刀具引导装置、回转分度装置及其他辅助装置。

5.按夹具适用的机床及其工序内容的不同,可以把夹具分为钻床夹具、铣床夹具、车床夹具、磨床夹具、镗床夹具、齿轮加工机床夹具、电加工机床夹具、数控机床夹具等。

二、选择题:1.工件在机床上加工时,通常由夹具中的(A)来保证工件相对于刀具处于一个正确的位置。

A.定位装置 B.夹具体C.夹紧装置 D.辅助装置2.机用平口钳是常用的(B)。

A.专用夹具 B.通用夹具C.拼装夹具 D.组合夹具3.下列夹具中,(D)不是专用夹具。

A.钻床夹具 B.铣床夹具C.车床夹具 D.三爪自定心卡盘4..( A )是夹具的核心部分。

A.定位装置B.夹紧装置C.夹具体D.V型块5.(A )是由预先制造好的各类标准元件和组件拼装而成的一类新型夹具。

A.拼装夹具 B.专用夹具C.通用夹具 C.数控机床夹具6.在机床夹具中,V形块通常作为(D )使用。

A.夹具体 B.夹紧装置C.辅助装置 D.定位元件7.下列说法中,(C)不正确。

A.一般情况下,机床夹具担负着工件在夹具中的定位和夹紧两大功能。

B.夹具相对机床和刀具的位置正确性,则要靠夹具与机床、刀具的对定来解决。

C.工件被夹紧后,就自然实现了定位。

D.定位和夹紧是两回事。

三、判断题:1.一般来说,通用夹具是机床夹具中的主要研究对象。

(×)2.工件安装时,采用找正定位比采用夹具定位效率更高,精度更高。

(×)3.机床夹具只能用于工件的机械加工工序中。

(×)4.夹具体是整个夹具的基础和骨架。

《机械制造技术基础》部分习题参考解答第一章绪论1-1 什么是生产过程、工艺过程和工艺规程?答:生产过程——从原材料(或半成品)进厂,一直到把成品制造出来的各有关劳动过程的总称为该工厂的过程。

工艺过程——在生产过程中,凡属直接改变生产对象的尺寸、形状、物理化学性能以及相对位置关系的过程。

工艺规程——记录在给定条件下最合理的工艺过程的相关内容、并用来指导生产的文件。

1-2 什么是工序、工位、工步和走刀?试举例说明。

答:工序——一个工人或一组工人,在一个工作地对同一工件或同时对几个工件所连续完成的那一部分工艺过程。

工位——在工件的一次安装中,工件相对于机床(或刀具)每占据一个确切位置中所完成的那一部分工艺过程。

工步——在加工表面、切削刀具和切削用量(仅指机床主轴转速和进给量)都不变的情况下所完成的那一部分工艺过程。

走刀——在一个工步中,如果要切掉的金属层很厚,可分几次切,每切削一次,就称为一次走刀。

比如车削一阶梯轴,在车床上完成的车外圆、端面等为一个工序,其中,n, f, a p不变的为一工步,切削小直径外圆表面因余量较大要分为几次走刀。

1-3 什么是安装?什么是装夹?它们有什么区别?答:安装——工件经一次装夹后所完成的那一部分工艺过程。

装夹——特指工件在机床夹具上的定位和夹紧的过程。

安装包括一次装夹和装夹之后所完成的切削加工的工艺过程;装夹仅指定位和夹紧。

1-4 单件生产、成批生产、大量生产各有哪些工艺特征?答:单件生产零件互换性较差、毛坯制造精度低、加工余量大;采用通用机床、通用夹具和刀具,找正装夹,对工人技术水平要求较高;生产效率低。

大量生产零件互换性好、毛坯精度高、加工余量小;采用高效专用机床、专用夹具和刀具,夹具定位装夹,操作工人技术水平要求不高,生产效率高。

成批生产的毛坯精度、互换性、所以夹具和刀具等介于上述两者之间,机床采用通用机床或者数控机床,生产效率介于两者之间。

1-5 试为某车床厂丝杠生产线确定生产类型,生产条件如下:加工零件:卧式车床丝杠(长为1617mm ,直径为40mm ,丝杠精度等级为8级,材料为Y40Mn );年产量:5000台车床;备品率:5%;废品率:0.5%。

参考答案-《机床夹具第五版习题册》第一章机床夹具基础知识第一节机床夹具概述一、填空题1.根据机械工艺规程要求,在加工中,用来正确地确定工件及刀具的相对位置,并且合适而迅速地将它们夹紧的一种机床附加装置称为机床夹具。

2.通常,习惯于把夹具按其通用化程度分为通用夹具、专用夹具、拼装夹具三个大类。

3.机床夹具一般由定位装置、夹紧装置、夹具体三大主要部分组成。

4.根据不同的使用要求,机床夹具还可以设置对刀装置、刀具引导装置、回转分度装置及其他辅助装置。

5.按夹具适用的机床及其工序内容的不同,可以把夹具分为钻床夹具、铣床夹具、车床夹具、磨床夹具、镗床夹具、齿轮加工机床夹具、电加工机床夹具、数控机床夹具等。

二、选择题:1.工件在机床上加工时,通常由夹具中的(A)来保证工件相对于刀具处于一个正确的位置。

A.定位装置C.夹紧装置。

2.机用平口钳是经常使用的(B)A.专用夹具C.拼装夹具3.以下夹具中,(D)不是专用夹具。

A.钻床夹具C.车床夹具(A)是夹具的中心部分。

4..A.定位装置B.夹紧装置C.夹具体D.V型块(A)是由预先制造好的各类标准元件和组件拼装而成的一类新型夹具。

5.A.拼装夹具C.通用夹具B.专用夹具C.数控机床夹具1B.夹具体D.辅佐装配B.通用夹具D.组合夹具B.铣床夹具D.三爪自定心卡盘6.在机床夹具中,V形块通常作为(DA.夹具体C.辅佐装配(C)不正确。

7.下列说法中,A.一般情况下,机床夹具担负着工件在夹具中的定位和夹紧两大功能。

B.夹具相对机床和刀具的位置正确性,则要靠夹具与机床、刀具的对定来解决。

C.工件被夹紧后,就自然实现了定位。

D.定位和夹紧是两回事。

三、判断题:1.一般来说,通用夹具是机床夹具中的主要研究对象。

2.3.4.5.6.7.8.9.工件安装时,采用找正定位比采用夹具定位效率更高,精度更高。

机床夹具只能用于工件的机器加工工序中。

夹具体是整个夹具的基础和骨架。

机床夹具一般已标准化、系列化,并由专门厂家出产。

第二章工件的定位

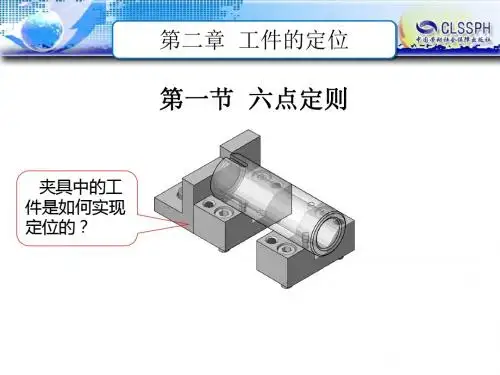

第一节六点定则

一、不定度概念

不定度——用来描述工件在某一预先设定的空间直角坐标系中定位时,其空间位置不确定程度的六个位置参量。

名称符号含义图例

移动不定度X

工件沿X轴方向移动位置的不确定性

Y

工件沿Y轴方向移动位置的不确定性

Z

工件沿Z轴方向移动位置的不确定性

名称符号含义图例

转动不定度X

工件绕X轴方向转动位置的不确定性

Y

工件绕Y 轴方向转动位置的不确

定性

Z

工件绕Z轴方向转动位置的不确

定性

二、六点定则

六点定则——在工件的定位中,我们用在空间合理分布的最多六个定位点(由定位元件抽象而来),来限制工件使其获得一个完全确定的位置的方法。

三、六点定则的应用

1.箱类工件

平行六面体不定度消除

2.盘类工件

盘类工件的六点定位

3.轴类工件

轴类工件的六点定位

第二节工件的定位

一、加工要求与不定度消除

显然,铣不通槽时,必须消除六个不定度,方能满足加工要求。

铣通槽,则只需消除五个不定度即可满足加工要求。

几种常见加工方式所需消除的不定度情况。

通孔

盲孔

通孔

盲孔

二、完全定位

完全定位——工件在夹具中,六个不定度全部被消除的定位。

三、不完全定位

不完全定位——六个不定度不需要完全消除的定位。

四、欠定位和重复定位

欠定位——工件实际定位所消除的不定度数目少于按其加工要求所必须消除的不定度数目。

夹具上的定位支承点多于六个或少于六个,但由于布局不合理,将造成重复消除工件的一个或几个不定度的现象,这种重复消除工件不定度的定位称为重复定位。

第三节工件的定位元件

工件上常被选作定位基准的表面形式包括平面、圆柱面、圆锥面和其他成形面及其组合。

一、对定位元件的要求

1. 高精度

2. 高耐磨性

3. 足够的刚度和强度

4. 良好的工艺性

二、常用定位元件的选择

1.平面定位基准面

(1)基本支承

基本支承是用作消除工件定位不定度、具有独立定位作用的支承。

其中包括支承钉、支承板、自位支承、可调支承。

A型 B型 C型

工件上幅面较大、跨度较大的大型精加工平面,多选用支承板来体现夹具上定位元件的定位表面。

A型 B型

支承板

自位轴承是指能够根据工件实际表面情况,自动调整支承方向和接触部位的浮动支承。

球面副浮动结构球面锥座式浮动结构摆动杠杆式浮动结构

可调支承是指支承高度可以调节的定位支承。

可调支承的常用结构及其应用见下表。

六角头支承调节支承

圆柱体调节支承顶压支承

(2)辅助支承

辅助支承——为提高工件的安装刚性及稳定性,防止工件的切削振动及变形,或者为工件的预定位而设置的非正式定位支承。

2.圆孔定位基准面

(1)定位销

小定位销

定式定位固销

可换定位销定位插销(2)定位心轴

锥度心轴

过盈配合心轴

间隙配合心轴

(3)锥销类(夹具标准顶尖)

圆柱销用于工件圆柱孔端的定位情况,其中图a用于精基准定位,图b用于粗基准定位。

(4)自动定心夹紧心轴

3.外圆柱面定位基准面

(1)V形块

常见的V形块

当工件以局部曲面参与定位时,V形块往往成为首选定位元件。

另外,V形块也可以做成活动结构。

这样,它除可以提供一个定位点,还兼做夹紧元件,具有定心夹紧功能。

V形块的应用

常用V形块两工作斜面间的夹角一般分为60°、90°、120°三种,其中90°角的V形块应用最多,其结构及规格尺寸均已标准化。

(2)圆柱孔

用圆柱孔作定位元件时,通常采用定位套形式进行精基准定位。

需要注意的是,下半圆孔的最小直径应取工件定位基准外圆的最大直径。

半圆孔定位装配结构形式

第四节 定位误差的产生及组成

定位只解决了工件在夹具中位置“定与不定”的问题。

夹具中的工件还存在着位置“准与不准”的问题,即定位误差问题。

轴心线位置的变化

一、定位误差及其产生

定位误差:一批工件定位时,被加工表面的工序基准在沿工序尺寸方向上的最大可能变动范围,通常以符号 表示。

二、定位误差的组成 1.基准不重合误差

采用夹具定位时,如果工件的定位基准与工序基准不重合,则形成基准不重合误差,以符号 表示。

基准不重合的情况

D

∆B

∆

基准重合的情况

2

.基准位移误差

采用夹具定位时,由于工件定位基准面与定位元件不可避免地存在制造误差,或者配合间隙,致使工件定位基准在夹具中相对于定位元件工作表面的位置产生位移,从而形成基准位移误差,以符号表示。

定位基准位移的情况

第五节定位综合分析

一、工件以平面定位

平面定位的定位误差分析

二、工件以圆孔定位

1. 工件以圆柱孔在无间隙配合心轴上定位

2. 工件以圆柱孔在间隙配合心轴上定位

(1)圆柱孔与心轴固定单边接触

W

固定单边接触时的基准位移误差

(2)圆柱孔与心轴任意边接触

任意边接触时的基准位移误差

【例2】如图所示,在轴套上铣削键槽。

设定心轴水平放置,工件在垂直向下的外力作用下,其圆柱孔与心轴的上母线接触。

试求工序尺寸H1、H2、H3的定位误差?

解

三、工件以外圆柱面定位

(注:可编辑下载,若有不当之处,请指正,谢谢!)。