工件的定位6个自由度

- 格式:ppt

- 大小:3.58 MB

- 文档页数:41

工件的六点定位原则一、概述工件的定位和夹紧是机械制造工艺中十分重要的技术内容之一,因为零件在加工时在机床上的正确安装(定位和夹紧)与否是获得合格零件的关键,保证加工时刀具与工件之间正确加工位置,就是说是保证零件的尺寸精度、形状和位置精度以及合格的表面质量等重要技术要求的关键。

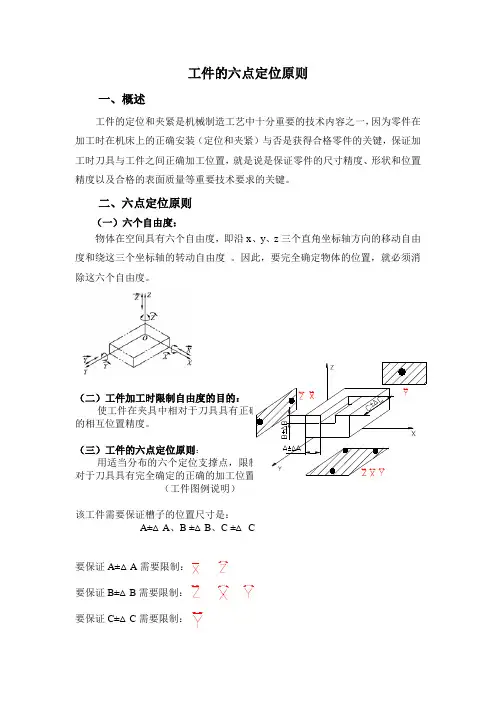

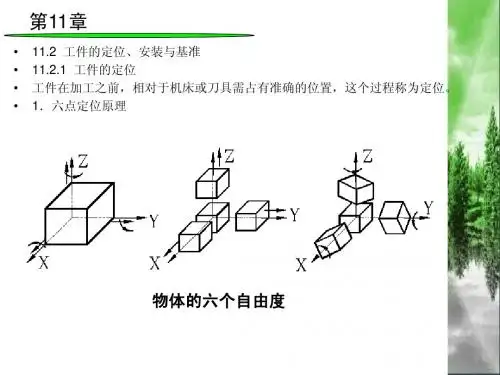

二、六点定位原则(一)六个自由度:物体在空间具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度。

因此,要完全确定物体的位置,就必须消除这六个自由度。

(二)工件加工时限制自由度的目的:的相互位置精度。

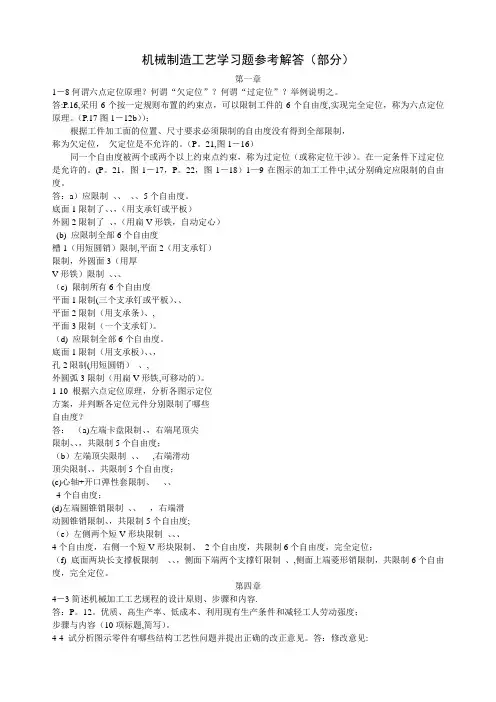

(三)工件的六点定位原则:(工件图例说明)该工件需要保证槽子的位置尺寸是:A±△A、B ±△B、C ±△ C要保证A±△A要保证B±△B要保证C±△C(四)定位支承点的合理分布:如果定位支承点如图分布,将有以下自由没法限制,即为:使工件产生绕Y轴和Z轴的旋转而无法保证A±△A、B ±△B的加工精度定位支承点像这样在同一条直线上,是绝对不允许的,属不合理分布。

二、六点定位原则的应用(一)分析模型的建立1、建立三位坐标系2、设立分析平面一个大平面(三点):限制一个移动和两个转动一个狭长平面(两点):限制一个移动和一个转动一个小平面(一点):限制一个移动(如图)(二)投影(1)对工件与夹具定位元件的接触面按其特点分别往三个坐标平面上投影。

(2(3(三)定位分析1、套类工件在芯轴上的定位:投影结果:1)XOY面限制了2)YOZ面限制了(2)圆柱形工件在V型贴上定位:1)圆柱在两个短V型铁上定位限制了:2)思考:A)圆柱体在长、短V型铁上定位。

B)圆柱体在车床上两顶尖安装时的定位。

机械制造工艺学习题参考解答(部分)第一章1-8何谓六点定位原理?何谓“欠定位”?何谓“过定位”?举例说明之。

答:P.16,采用6个按一定规则布置的约束点,可以限制工件的6个自由度,实现完全定位,称为六点定位原理。

(P.17图1-12b));根据工件加工面的位置、尺寸要求必须限制的自由度没有得到全部限制,称为欠定位,欠定位是不允许的。

(P。

21,图1-16)同一个自由度被两个或两个以上约束点约束,称为过定位(或称定位干涉)。

在一定条件下过定位是允许的。

(P。

21,图1-17,P。

22,图1-18)1—9在图示的加工工件中,试分别确定应限制的自由度。

答:a)应限制、、、、5个自由度。

底面1限制了、、,(用支承钉或平板)外圆2限制了、,(用扁V形铁,自动定心)(b) 应限制全部6个自由度槽1(用短圆销)限制,平面2(用支承钉)限制,外圆面3(用厚V形铁)限制、、、(c) 限制所有6个自由度平面1限制(三个支承钉或平板)、、平面2限制(用支承条)、,平面3限制(一个支承钉)。

(d) 应限制全部6个自由度。

底面1限制(用支承板)、、,孔2限制(用短圆销)、,外圆弧3限制(用扁V形铁,可移动的)。

1-10 根据六点定位原理,分析各图示定位方案,并判断各定位元件分别限制了哪些自由度?答:(a)左端卡盘限制、,右端尾顶尖限制、、,共限制5个自由度;(b)左端顶尖限制、、,右端滑动顶尖限制、,共限制5个自由度;(c)心轴+开口弹性套限制、、、4个自由度;(d)左端圆锥销限制、、,右端滑动圆锥销限制、,共限制5个自由度;(e)左侧两个短V形块限制、、、4个自由度,右侧一个短V形块限制、2个自由度,共限制6个自由度,完全定位;(f) 底面两块长支撑板限制、、,侧面下端两个支撑钉限制、,侧面上端菱形销限制,共限制6个自由度,完全定位。

第四章4-3简述机械加工工艺规程的设计原则、步骤和内容.答:P。

12。

优质、高生产率、低成本、利用现有生产条件和减轻工人劳动强度;步骤与内容(10项标题,简写)。

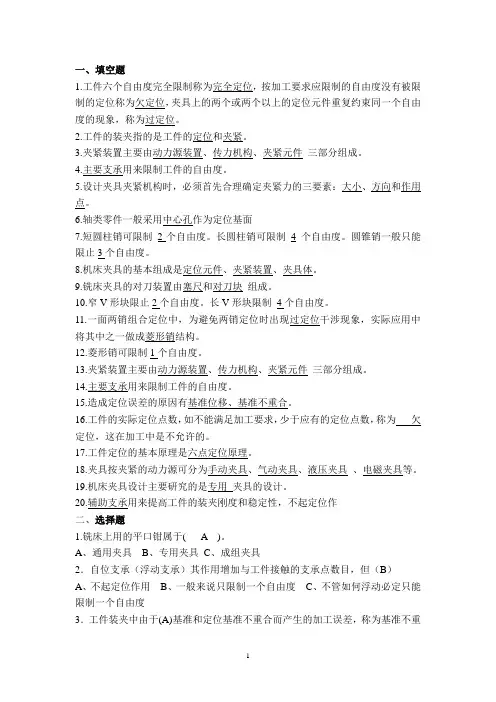

2010级《机床夹具设计原理》期末复习题一、填空题:1.工件六个自由度完全限制称为完全定位,按加工要求应限制的自由度没有被限制的定位称为欠定位,夹具上的两个或两个以上的定位元件重复约束同一个自由度的现象,称为过定位。

2.夹紧机构被称为基本夹紧机构的有 斜楔夹紧机构、螺旋夹紧机构和偏心轮夹紧机构。

3.工件在夹具中造成定位误差的原因为基准位移误差和基准不重合误差两种。

4.工件的装夹指的是工件的 定位 和 夹紧。

5.斜楔自锁条件是:21Φ+Φ<α 手动夹紧机构一般取α=6度~8度。

6.夹紧装置主要由动力源装置、传力机构、夹紧元件 三部分组成。

7.按夹具的使用特点分类有通用夹具、专用夹具、可调夹具、组合夹具、拼装夹具。

8.夹具按使用机床不同可分为车床夹具、铣床夹具、钻床夹具、镗床夹具、齿轮机床夹具、数控机床夹具、自动机床夹具自动线随行夹具以及其他机床夹具等。

9.轴类零件一般采用中心孔作为定位基面。

10.采用布置恰当的六个支承点限制工件六个自由度的法则,称为六点定则。

11.短圆柱销可限制 2个自由度。

长圆柱销可限制 4 个自由度。

菱形销可限制1个自由度。

圆锥销一般只能限止3个自由度。

窄V 形块限止2个自由度。

长V 形块限制 4个自由度。

12.工件的某个自由度被重复限制称过定位(重复定位)。

13.工件的实际定位点数,如不能满足加工要求,少于应有的定位点数,称为欠定位。

这在加工中是不允许的。

14. 机床夹具由定位装置、夹紧装置、对刀或导向装置、连接元件、夹具体和其它装置或元件组成。

15.主要支承用来限制工件的自由度。

辅助支承用来提高工件的装夹刚度和稳定性,不起定位作用。

16.工件的六个自由度被完全限制的定位称完全定位。

17.造成定位误差的原因有基准位移、基准不重合。

18.机床夹具最基本的组成部分是_定位_元件、夹紧装置和夹具体。

19.设计夹具夹紧机构时,必须首先合理确定夹紧力的三要素:大小、方向和作用点。

过定位的利弊及其消除最近一段时间以来,为了赶上市场的发展和客户的需求,我们飞亚达科技公司不断地在制作样板。

制作样板的时候,总是会牵扯到新型夹具的设计和制造。

那么我们就来探讨一下夹具设计中的过定位问题。

要了解什么是过定位,我们就得先来复习一下六点定位原理。

六点定位原理是机械加工中确定工件位置的一个重要原理。

我们在加工中时时刻刻都在利用它,那么到底什么是六点定位原理呢?关于这个问题,一楼宣传栏处的技术板块有详细说明,这里仅作简要说明,不再赘述。

六点定位原理:任何未定位的工件在空间直角坐标系中都具有六个自由度。

工件定位的任务就是根据加工要求限制工件的全部或部分自由度。

工件的六点定位原理是指用六个支撑点来分别限制工件的六个自由度,从而使工件在空间得到确定定位的方法。

机械加工中的自由度实际上是指工件在空间位置的不确定性。

比如我们说,工件有一个x轴方向的自由度,那就表示工件在x轴上面的位置是没有确定的。

六点定位原则中“点”的含义是限制自由度,不要机械地理解成接触点。

完全定位:工件的六个自由度完全被限制。

不完全定位:按加工要求,允许有一个或几个自由度不被限制。

欠定位:按工序的加工要求,工件应该限制的自由度而未予限制的定位。

在确定工件定位方案时,欠定位是绝对不允许的。

过定位:工件的同一自由度被二个或二个以上的支撑点重复限制的定位。

在通常情况下,应尽量避免出现过定位。

过定位是否允许,应根据具体情况进行具体分析。

一般情况下,如果工件的定位面为没有经过机械加工的毛坯面,或虽经过了机械加工,但仍然很粗糙,这时过定位是不允许的。

如果工件的定位面经过了机械加工,并且定位面和定位元件的尺寸、形状和位置都做得比较准确,比较光整,则过定位不但对工件加工面的位置尺寸影响不大,反而可以增强加工时的刚性,这时过定位是允许的。

比如,我们科技公司加工的长条形弹性体H8C-ZT-001a在钻深孔的时候,用的就是三个平面定位。

这就是典型的合理利用过定位,达到了原产品的加工要求。

一、填空题1.工件六个自由度完全限制称为完全定位,按加工要求应限制的自由度没有被限制的定位称为欠定位,夹具上的两个或两个以上的定位元件重复约束同一个自由度的现象,称为过定位。

2.工件的装夹指的是工件的定位和夹紧。

3.夹紧装置主要由动力源装置、传力机构、夹紧元件三部分组成。

4.主要支承用来限制工件的自由度。

5.设计夹具夹紧机构时,必须首先合理确定夹紧力的三要素:大小、方向和作用点。

6.轴类零件一般采用中心孔作为定位基面7.短圆柱销可限制2个自由度。

长圆柱销可限制4 个自由度。

圆锥销一般只能限止3个自由度。

8.机床夹具的基本组成是定位元件、夹紧装置、夹具体。

9.铣床夹具的对刀装置由塞尺和对刀块组成。

10.窄V形块限止2个自由度。

长V形块限制4个自由度。

11.一面两销组合定位中,为避免两销定位时出现过定位干涉现象,实际应用中将其中之一做成菱形销结构。

12.菱形销可限制1个自由度。

13.夹紧装置主要由动力源装置、传力机构、夹紧元件三部分组成。

14.主要支承用来限制工件的自由度。

15.造成定位误差的原因有基准位移、基准不重合。

16.工件的实际定位点数,如不能满足加工要求,少于应有的定位点数,称为欠定位,这在加工中是不允许的。

17.工件定位的基本原理是六点定位原理。

18.夹具按夹紧的动力源可分为手动夹具、气动夹具、液压夹具、电磁夹具等。

19.机床夹具设计主要研究的是专用夹具的设计。

20.辅助支承用来提高工件的装夹刚度和稳定性,不起定位作二、选择题1.铣床上用的平口钳属于( A )。

A、通用夹具B、专用夹具C、成组夹具2.自位支承(浮动支承)其作用增加与工件接触的支承点数目,但(B)A、不起定位作用B、一般来说只限制一个自由度C、不管如何浮动必定只能限制一个自由度3.工件装夹中由于(A)基准和定位基准不重合而产生的加工误差,称为基准不重合误差A、设计(或工序)B、工艺C、测量D、装配4.决定某种定位方法属几点定位,主要根据(B )。

第二节工件的定位一、工件定位的基本原理1.自由度的概念由刚体运动学可知,一个自由刚体,在空间有且仅有六个自由度。

图4-5所示的工件,它在空间的位置是任意的,即它既能沿Ox、Oy、OZ三个坐标轴移动,称为移动自由度,分别表示为元、了、z;又能绕Ox、Oy、Oz三个坐标轴转动,称为转动自由度,分别表示为无、1。

2.六点定位原则由上可知,如果要使一个自由刚体在空间有一个确定的位置,就必须设置相应的六个约束,分别限制刚体的六个运动自由度。

在讨论工件的定位时,工件就是我们所指的自由刚体。

如果工件的六个自由度都加以限制了,工件在空间的位置也就完全被确定下来了。

因此,定位实质上就是限制工件的自由度。

分析工件定位时,通常是用一个支承点限制工件的一个自由度。

用合理设置的六个支承点,限制工件的六个自由度,使工件在夹具中的位置完全确定,这就是六点定位原则。

例如在如图4-6a所示的矩形工件上铳削半封闭式矩形槽时,为保证加工尺寸A,可在其底面设置三个不共线的支承点1、2、3,如图4-6b所示,限制工件的三个自由度:玄、又z为了保证B 尺寸,侧面设置两个支承点4、5,限制无、z两个自由度;为了保证C尺寸,端面设置一个支承点6,限制5j自由度。

于是工件的六个自由度全部被限制了,实现了六点定位。

在具体的夹具中,支承点是由定位元件来体现的。

如图4-6C所示,设置了六个支承钉。

对于圆柱形工件,如图4-7a所示,可在外圆柱表面上,设置四个支承点1、3、4,5即2、卜z四个自由度;槽侧设置•个支承点2,限制工一个自由度;端面设置一个支承点6,限制元一个自由度;工件实现完全定位,为了在外圆柱面上设置四个支承点一般采用V形架,如图4-7b所示。

通过上述分析,说明了六点定位原则的几个主要问题:1)定位支承点是定位元件抽象而来的。

在夹具的实际结构中,定位支承点是通过具体的定位元件体现的,即支承点不一定用点或销的顶端,而常用面或线来代替。

根据数学概念可知,两个点决定一条直线,三个点决定一个平面,即一条直线可以代替两个支承点,一个平面可代替三个支承点。

工件定位中的几种情况 完全定位 不完全定位 欠定位 过定位(1) 完全定位工件的六个自由度全部被限制的定位,称为完全定位。

当工件在x 、y 、z 三个坐标方向上均有尺寸要求或位置精度要求时,一般采用这种定位方式。

例如在图3-6所示的工件上铣槽,槽宽20±㎜取决于铣刀的尺寸;为了保证槽底面与A 面的平行度和尺寸02.060 ㎜两项加工要求,必须限制Z 、X 、Y 三个自由度;为了保证槽侧面与B 面的平行度和尺寸30±㎜两项加工要求,必须限制X 、Z须限制Y(2) 根据工件的加工要求,并不需要限制工件的全部自由度,这样的定位,称为不完全定位。

如图3-7所示。

图(a)为在车床上加工通孔,根据加工要求,不需要限制X 和X 两个自由度,故用三爪卡盘夹持限制其余四个自由度,就能实现四点定位。

图(b)为平板工件磨平面,工件只有厚度和平行度要求,故只需限制Z 、X、Y 三个自由度,在磨床上采用电磁工作台即可实现三点定位。

?????????????????? ????????(a)?????????????????????????????????????? ????????????(b) ?图3-7? 不完全定位示例(a)? 在车床上加工通孔?? (b) ?磨平面图3-8? 欠定位示例(3) 欠定位根据工件的加工要求,应该限制的自由度没有完全被限制的定位,称为欠定位。

欠定位无法保证加工要求,所以是绝不允许的。

如图3-8所示,工件在支承1和两个圆柱销2上定位,按此定位方式,X自由度没被限制,属欠定位。

工件在x 方向上的位置不确定,如图中的双点划线位置和虚线位置,因此钻出孔的位置也不确定,无法保证尺寸A 的精度。

只有在x 方向设置一个止推销后,工件在x 方向才能取得确定的位置。

(4) 过定位夹具上的两个或两个以上的定位元件,重复限制工件的同一个或几个自由度的现象,称为过定位。

如图3-9所示两种过定位的例子。