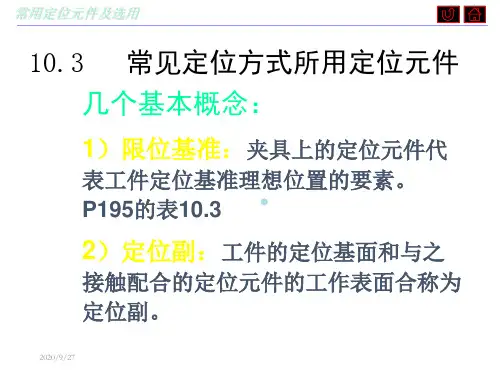

机械加工中工件的一般定位方法及定位元件3

- 格式:pdf

- 大小:126.52 KB

- 文档页数:2

如何在机械加工中正确理解定位基准摘?要在机械加工中,我们在加工工件的时候,要明确定位基准。

工件在进行机械加工的时候,需要将工件定位。

而这种定位不仅仅是将工件夹住这么简单,而是工件在夹具上要找到加工的基准面。

通常在机械加工设备中,都有定位元件。

我们在对工件进行机械加工之前,首先要面对的就是定位基准选择问题,只有正确选择了定位基准,才能保证工件加工之后在尺寸和精度上能够充分满足要求。

从目前的机械加工常识中可以知道,机械加工的定位基准主要分为粗基准和精基准,我们在机械加工中要正确利用定位基准,保证工件加工达到图纸要求。

1机械加工中基准的分类在机械加工中,定位基准是一个重要的技术指标。

如果不能正确选择定位基准,工件不但无法保证表面尺寸,其整个加工精度也将出现较大偏差。

此外,定位基准还关系到机械加工过程的工艺安排和夹具结构的调整。

所以,我们在机械加工的过程中,必须明确定位基准的分类及选择方法。

在对定位基准的理解中,机械加工中所说的定位基准主要是指工件的几何尺寸加点、线、面等几何数据。

从目前机械加工基准的使用来看,基准主要分为设计基准和工艺基准这两个类型。

其中设计基准主要是指图纸上所表述的基准,例如工件中轴和孔的中心线等。

工艺基准主要是指在机械加工工艺过程中所使用的基准。

主要有定位基准、测量基准和装配基准等几种类型。

其中定位基准是最基础的基准,对工件的加工精度有着重要影响。

2粗基准的选择原则工件在进行机械加工之前,所有的面都处于毛坯状态,在这种状态下,要想实现对工件的准确定位并确定加工面,就要以工件的某一毛坯面为定位基准。

通常我们称这种方式确定的定位基准为粗基准。

我们在选择确定粗基准的时候,要想使粗基准达到要求,就要做好两方面的工作,一方面是要使工件的加工面和不加工面之间的位置和精度达到要求,另一方面是要确定合理的加工余量,保证加工精度达到要求。

在工件机械加工粗基准的选择中,主要应遵循以下原则。

2.1以工件不加工的表面作为粗基准在工件上选择粗基准的时候,通常我们会选择不加工的表面作为粗基准,这主要是因为工件有时并不是所有的面都需要加工,总有一到两个面不需要加工,我们选择不加工的表面作为粗基准的时候,可以保证定位基准的有效性。

机械加工中工件的一般定位方法及定位元件

[更新日期:2007-1-8 12:58:01 | 评论 0 条 | 我要投稿 | 报告错误 ]

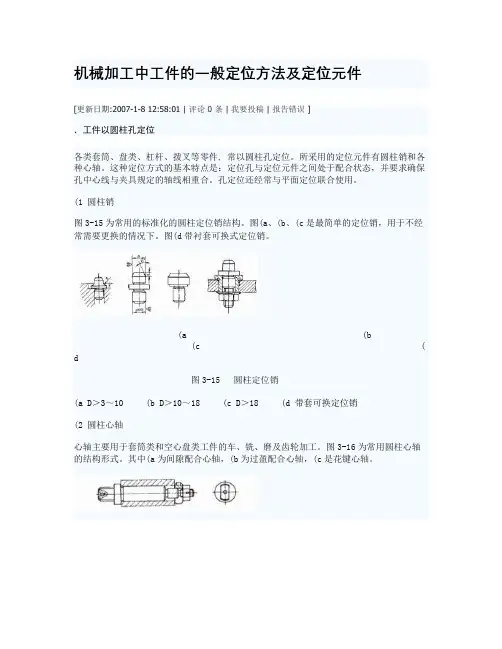

.工件以圆柱孔定位

各类套筒、盘类、杠杆、拨叉等零件, 常以圆柱孔定位。

所采用的定位元件有圆柱销和各种心轴。

这种定位方式的基本特点是:定位孔与定位元件之间处于配合状态,并要求确保孔中心线与夹具规定的轴线相重合。

孔定位还经常与平面定位联合使用。

(1 圆柱销

图3-15为常用的标准化的圆柱定位销结构。

图(a、(b、(c是最简单的定位销,用于不经常需要更换的情况下。

图(d带衬套可换式定位销。

字串6

字串8

(a (b

(c (

d

图3-15 圆柱定位销字串1

(a D>3~10 (b D>10~18 (c D>18 (d 带套可换定位销字串5

(2 圆柱心轴字串3

心轴主要用于套筒类和空心盘类工件的车、铣、磨及齿轮加工。

图3-16为常用圆柱心轴的结构形式。

其中(a为间隙配合心轴,(b为过盈配合心轴,(c是花键心轴。

字串6。

浅析车床工件的装夹与定位摘要:车床用于加工回转体零件,零件表面都是围绕机床主轴的旋转轴线而成形的,了解工件的夹紧与定位的概念,定位原理及方式对车削加工中减少定位误差具有一定意义。

关键词:工件装夹定位原则定位误差1、车床工件的装夹与定位1.1 工件的安装在机械加工过程中为确保加工精度,首先要将工件装在机床上,并占据一个正确的位置,这就是工件的定位。

工件定位后,为了使其在加工过程中始终保持这一位置,必须把它压紧夹牢,这称为工件的夹紧,从定位到夹紧的整个过程称为对工件的安装。

常用的车床工件安装方法有以下几种:用顶尖安装工件;用三爪卡盘装夹工件;用其它附件安装工件;心轴安装工件等。

安装工件的主要要求是位置准确、装夹牢固。

1.1.1 工件安装的基本原则在车床上安装工件的原则是要合理地选择定位基准和夹紧方案。

为了提高车削的加工效率,应注意以下几点:一是力求基准统一,以减少基准不重合误差和数控编程中的计算工作量;二是尽量减少装夹次数,提高加工表面之间的相互位置精度;三是当零件批量不大时,应尽量采用组合夹具、可调夹具和其他通用夹具,以缩短生产准备时间;四是装夹零件要方便可靠,避免采用占机人工调整的装夹方式,以提高生产效率。

1.2.2 工件的安装方式工件的安装有一次安装法和多次安装法。

一次安装法是用专用夹具装夹实现的。

多次安装法是在工件的加工中,经常采用的方法。

[1]1.2 工件的夹紧车削中为保证工件定位时确定的正确位置,防止工件在切削力、离心力、惯性力或重力等作用下产生位移和振动,必须将工件夹紧。

1.2.1 对工件夹紧的基本要求夹紧要求有四点:一是工件在夹紧过程中,不能改变工件定位后所占据的正确位置;二是夹紧力的大小适当,即防止产生大的夹紧变形,也要使得加工振动现象尽可能小;三是操作方便、安全、省力;四是夹紧装置的自动化程度及复杂程度,应与工件的批量大小相适应。

1.2.2 夹具的选择一般机床夹具都有一个夹紧装置,为保证工件定位时所确定的正确加工位置。

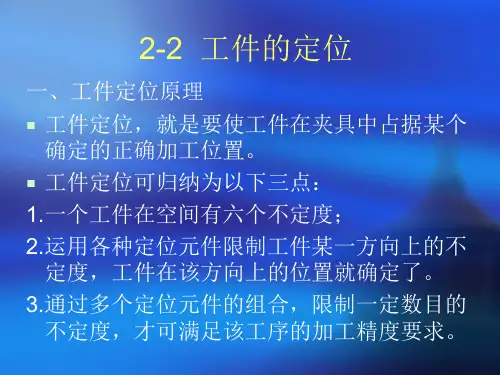

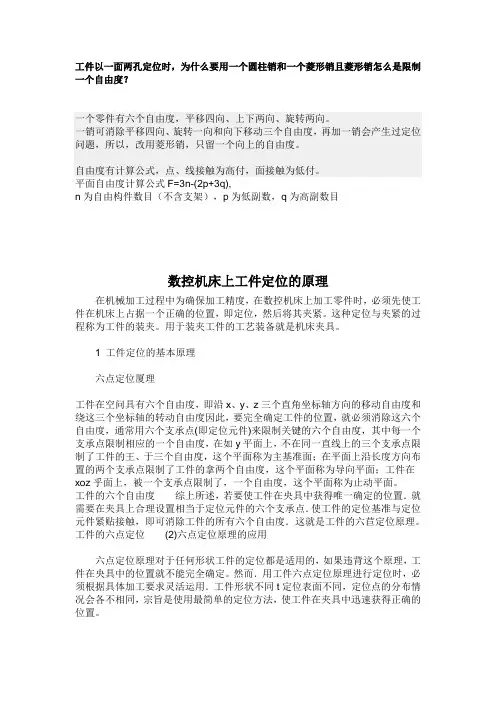

工件以一面两孔定位时,为什么要用一个圆柱销和一个菱形销且菱形销怎么是限制一个自由度?一个零件有六个自由度,平移四向、上下两向、旋转两向。

一销可消除平移四向、旋转一向和向下移动三个自由度,再加一销会产生过定位问题,所以,改用菱形销,只留一个向上的自由度。

自由度有计算公式,点、线接触为高付,面接触为低付。

平面自由度计算公式F=3n-(2p+3q),n为自由构件数目(不含支架),p为低副数,q为高副数目数控机床上工件定位的原理在机械加工过程中为确保加工精度,在数控机床上加工零件时,必须先使工件在机床上占据一个正确的位置,即定位,然后将其夹紧。

这种定位与夹紧的过程称为工件的装夹。

用于装夹工件的工艺装备就是机床夹具。

1 工件定位的基本原理六点定位厦理工件在空问具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度因此,要完全确定工件的位置,就必须消除这六个自由度,通常用六个支承点(即定位元件)来限制关键的六个自由度,其中每一个支承点限制相应的一个自由度,在如y平面上,不在同一直线上的三个支承点限制了工件的王、于三个自由度,这个平面称为主基准面;在平面上沿长度方向布置的两个支承点限制了工件的拿两个自由度,这个平面称为导向平面;工件在xoz乎面上,被一个支承点限制了,一个自由度,这个平面称为止动平面。

工件的六个自由度综上所述,若要使工件在央具中获得唯一确定的位置.就需要在夹具上合理设置相当于定位元件的六个支承点.使工件的定位基准与定位元件紧贴接触,即可消除工件的所有六个自由度.这就是工件的六苣定位原理。

工件的六点定位(2)六点定位原理的应用六点定位原理对于任何形状工件的定位都是适用的,如果违背这个原理,工件在央具中的位置就不能完全确定。

然而.用工件六点定位原理进行定位时,必须根据具体加工要求灵活运用.工件形状不同t定位表面不同,定位点的分布情况会各不相同,宗旨是使用最简单的定位方法,使工件在夹具中迅速获得正确的位置。

气缸工件在夹具中的定位是机械加工中重要的一环,它关乎到产品的精度和质量。

定位方法有很多种,以下是其中几种常用的定位方法:

1. 基准面定位:这是最常见的定位方法。

气缸工件选择一个基准面,通常为较大的平面或直径较大的外圆面,放置在夹具的定位元件上。

通过这种方式,气缸工件的位置和方向就被限制住了。

2. 销钉定位:当气缸工件上有孔洞时,可以采用销钉定位的方法。

将气缸工件放入夹具中,用销钉插入孔洞,限制其转动和移动。

3. 磁力定位:对于一些小型的气缸工件,可以采用磁力定位的方法。

通过磁铁产生的磁力将工件吸附在夹具上,实现快速定位。

4. 线性定位:对于需要沿直线运动或定位的气缸工件,可以采用线性定位的方法。

夹具上有一些直线导轨或滑轨,气缸工件可以在其上滑动并被固定住。

无论采用哪种定位方法,都需要保证夹具的精度和稳定性,以确保加工出的产品质量合格。

同时,也需要根据实际情况选择合适的定位方法,以达到最佳的加工效果。

第三部分车、钳工工艺与技能训练共同知识机床夹具部分本章重点内容:1、机床夹具的组成、概念及分类。

2、工件的定位原理、定位方法及定位元件的选择。

3、夹紧装置的类型和基本要求,夹紧力的大小、方向和作用点。

4、夹紧机构的结构原理和使用特点5、车床夹具和钻床夹具本章内容提要:一、机床夹具的组成、概念及分类。

1、机床夹具的概念夹具:在机械制造过程中用来固定加工对象,使之占有正确的位置,以接受施工或检测的装置,统称为夹具。

机床夹具:在机械加工中用来安装工件以确定工件与切削刀具的相对位置并将工件夹紧的装置称为机床夹具。

2、夹具的分类(1)、按机床种类分:车床夹具、钻床夹具、铣床夹具、磨床夹具等。

(2)、按通用化程度分:○1、通用夹具:能装夹两种或两种以上的夹具称为通用夹具。

如三爪自定心卡盘、四爪单动卡盘、顶尖及中心架、台虎钳等。

通用夹具主要适用于单件小批量生产。

○2、专用夹具:专门为某一工件的某一工序设计的夹具称为专用夹具。

专用夹具常用于产品固定或批量较大的生产中。

○3、组合夹具:由预先制造好的标准化元件组装而成的夹具称为组合夹具。

组合夹具主要适用于新产品的试制和单件小批生产。

(3)、按夹紧动力源分:手动夹具、气动夹具、液压夹具、电动夹具、电磁夹具、真空夹具等。

3、机床夹具的作用。

○1、保证产品质量(加工精度)夹具的最大功用是保证加工表面的位置精度。

○2、提高劳动生产率,降低生产成本。

快速将工件定位夹紧,免除找正、对刀等,缩短辅助时间,提高了成品率,降低了成品。

○3、扩大机床的加工范围。

○4、降低对工人的技术要求和减轻工人的劳动强度。

4、机床夹具的组成(1)、定位装置(元件)它是保证工件在夹具中具有确定的位置。

(2)、夹紧装置(元件)它是用来保证工件的位置在加工过程中不发生变化的装置。

(3)、夹具体它是组成夹具的基础件,将夹具上所有的组成部分连成一个有机的整体。

(4)、引导装置(元件) 如钻套、对刀块。

它是引导刀具并使之与工件有相对正确的位置。

机械定位器工作原理

加工定位件是在加工过程中对工件进行准确定位的装置。

其工作原理通常基于以下几个方面:

1、几何形状设计:定位件通常具有一定的几何形状,例如平面、凹凸面、孔等。

这些形状与工件的相应部分相匹配。

定位件与工件的几何配合可以实现工件的精确定位。

2、夹紧力:通常定位件和夹具一起使用,夹具通过夹紧定位件来固定工件。

夹具的设计允许定位片在夹紧过程中有效地将工件定位在正确的位置。

夹具提供的夹紧力对于定位件的工作效果非常重要。

3、表面处理:为了提高定位件的精度和稳定性,其表面往往需要精密加工或特殊处理。

我们进行表面研磨、淬火、电镀等,增加定位件与工件接触面的平整度和硬度,提高定位精度和稳定性。

4、相对位置检查:工件装夹定位后,我们通常利用工件夹具的定位系统或测量仪器来检查工件与定位件的相对位置是否正确。

这可以使用示波器、仪器或其他自动化系统来完成。

一般来说,加工定位件的工作原理是通过几何形状和工件、夹具提供的夹紧力以及表面处理,使工件在加工过程中准确定位并具有稳定的位置。

能够维持。

轴上零件的定位方法在机械加工中,轴上零件的定位方法是至关重要的。

准确的定位可以确保零件在加工过程中的精度和稳定性,从而保证最终产品的质量。

本文将介绍几种常见的轴上零件定位方法,包括基准定位、销销定位、销销销定位和销销销销定位。

基准定位是最常见的定位方法之一。

基准定位是通过在轴上零件和基准轴上划定相应的基准面或基准线,以实现定位的方法。

基准定位通常使用平面基准、圆柱基准和圆锥基准等形式。

平面基准是通过轴上零件和基准轴的平面接触实现定位的,适用于需要平面接触的零件定位。

圆柱基准是通过轴上零件和基准轴的圆柱面接触实现定位的,适用于需要圆柱面接触的零件定位。

圆锥基准是通过轴上零件和基准轴的圆锥面接触实现定位的,适用于需要圆锥面接触的零件定位。

销销定位是一种常见的精密定位方法。

它是通过在轴上零件和基准轴上分别安装销和销孔来实现定位的。

销和销孔之间的配合间隙通常较小,可以确保定位的精度和稳定性。

销销定位适用于需要高精度定位的零件,如精密机械零件和仪器仪表零件等。

销销销定位是一种更高精度的定位方法。

它是在销销定位的基础上再增加一组销和销孔,以进一步提高定位的精度。

销销销定位适用于对定位精度要求极高的零件,如精密加工设备的关键零件和航空航天器零件等。

销销销销定位是一种最高精度的定位方法。

它是在销销销定位的基础上再增加一组销和销孔,以进一步提高定位的精度。

销销销销定位通常用于对定位精度要求非常高的零件,如精密仪器的关键零件和导航设备的核心零件等。

除了以上介绍的几种常见的轴上零件定位方法外,还有其他一些特殊的定位方法,如锥销定位、球销定位和磁力定位等。

这些定位方法在特定的应用领域具有重要的作用,可以满足特定的定位需求。

轴上零件的定位方法是机械加工中的关键环节。

不同的定位方法适用于不同的零件和加工要求。

选择合适的定位方法可以确保零件的加工精度和稳定性,从而提高产品质量。

因此,在进行轴上零件的定位时,需要根据实际情况选择合适的定位方法,并严格按照相应的标准和要求进行操作,以确保定位的准确性和可靠性。

机械加工中工件的一般定位方法及定位元件

[更新日期:2007-1-8 12:58:01 | 评论 0 条 | 我要投稿 | 报告错误 ]

.工件以圆柱孔定位

各类套筒、盘类、杠杆、拨叉等零件, 常以圆柱孔定位。

所采用的定位元件有圆柱销和各种心轴。

这种定位方式的基本特点是:定位孔与定位元件之间处于配合状态,并要求确保孔中心线与夹具规定的轴线相重合。

孔定位还经常与平面定位联合使用。

(1) 圆柱销

图3-15为常用的标准化的圆柱定位销结构。

图(a)、(b)、(c)是最简单的定位销,用于不经常需要更换的情况下。

图(d)带衬套可换式定位销。

字串6

<!--[if !vml]-->

<!--[endif]-->字串8

(a) (b)

(c) (d)

图3-15 圆柱定位销字串1

(a) D>3~10 (b) D>10~18 (c) D>18 (d)带套可换定位销字串5

(2) 圆柱心轴字串3

心轴主要用于套筒类和空心盘类工件的车、铣、磨及齿轮加工。

图3-16为常用圆柱心轴的结构形式。

其中(a)为间隙配合心轴,(b)为过盈配合心轴,(c)是花键心轴。

<!--[if !vml]-->

<!--[endif]-->字串6。