集装箱起重机的吊具与减摇装置

- 格式:pdf

- 大小:965.70 KB

- 文档页数:10

港口集装箱起重机吊具减摇装置分析摘要:分析港口集装箱起重机吊具摇动产生原因。

现有港口集装箱起重机的各种形式减摇装置。

关键词:港口集装箱起重机;吊具减摇装置;单摆模型;1、前言随着集装箱船舶日益大型化,对港口的岸边集装箱起重机(以下简称岸桥)和轮胎式集装箱龙门起重机(以下简称轮胎吊),轨道式集装箱龙门起重机(以下简称轨道吊)的装卸效率要求越来越高。

港口集装箱起重机的装卸效率受很多因素的影响,吊具的摆动是关键因素之一。

吊具的摆动增加了对箱的难度,延长了司机的作业时间,降低了司机操作的舒适性。

同时,吊具的摆动增加了撞箱的风险,不利于码头的安全生产。

为了使吊具在很短的时间内恢复静止或摆幅减小到允许的范围内,需要加装吊具减摇装置。

以下主要探讨现有的港口起重机的各种减摇装置。

2、吊具摇动成因港口集装箱起重机的吊具是通过钢丝绳和小车连接的。

当进行作业时,小车运行机构驱动小车运行,吊具通过钢丝绳获得加速力同小车一起运行。

小车停止,吊具发生摆动,此时,停止的小车可以看做固定点,悬垂钢丝绳近似成柔性绳,吊具简化成质点,那么吊具的摆动可以简化成单摆模型。

由此可以看出,吊具的摆动是不可避免的。

3、几种常见的减摇装置3.1通过起升钢丝绳交叉缠绕严格意义上来说,这不属于减摇装置。

它只是利用起升钢丝绳的交叉缠绕,增大钢丝绳和水平面间的夹角,增加钢丝绳在摇摆过程中的调整张力和阻摇的能力。

这种方式的弊端十分明显,首先,减摇效果差,吊具在不同的高度及载荷下,减摇效果差异很大。

其次,增加了钢丝绳的弯折次数,影响钢丝绳的寿命。

3.2八绳防摇系统起升卷筒为八组绳槽卷筒,钢丝绳通过改向滑轮分别到吊具上架的四个固定点。

钢丝绳在吊具和小车间形成四个独立的三角形,利用三角形的稳定性原理,实现吊具的摇摆控制。

八绳防摇的另一个显著特点:用钢丝绳的固定点取代吊具上架上的滑轮,这样就消除了滑轮在钢丝绳上的滚动现象,从而减弱吊具的摇摆。

因具有以上的特点,并且在吊具的前后左右四个面上钢丝绳都形成了三角形结构,因此,在小车方向和大车方向上,防摇效果都很显著。

随着大型集装箱船的持续增多,有更多的码头选择应用大型集装箱起重机,以满足更大高度的作业要求。

根据集装箱起重机作业的特征分析,随着高度的不断增加,吊具摆动的问题会更加严重。

一般吊具出现前后方向的晃动时,司机可以通过控制小车将其趋于稳定。

但是,对于顺逆时针的旋转扭动,司机无计可施。

尤其是随着自动化水平的提高,很多码头集装箱装卸均是自动化作业,对于吊具的摆动没有有效的应对方法。

为解决此问题,需要有专业的技术作为支持,通过设计改造消除吊具的摇晃与扭动,从而满足码头集装箱装卸作业要求。

1 影响集装箱起重机吊具摇动因素分析吊具摇动是集装箱起重机作业过程中的常见问题,对作业效率、安全以及操作舒适性等影响严重。

想要在规定时间内完成所有装卸任务,必须采取措施消除吊具摇动的隐患。

结合集装箱起重机结构特征分析,利用钢丝绳连接吊具与小车。

现场装卸作业时,由小车运动机构驱动小车产生动作,相应的通过钢丝绳吊具也会保持一定的加速力动作。

这种情况下虽然小车停止,但是小车会继续动作产生摇动。

以停止动作的小车为中心进行分析,将连接小车与吊具的悬垂钢丝绳看作柔性绳子,以吊具为质点,吊具的摇动可以简单看做单摆模型,因此判断无法完全避免集装箱起重机吊具的摇动。

实际装卸作业中需要由司机操作来控制吊具,尽量消除吊具摇动带来的不利影响,顺利完成集装箱的定位装卸。

在此情况下想要实现高效率作业,需要解决吊具摇晃摆动的问题。

在自动化或半自动化起重机设计中,防摇技术与防扭技术不可或缺,对实现码头集装箱装卸高效率、高安全作业具有重要作用。

2 集装箱起重机吊具常见减摇装置2.1 起升钢丝绳交叉缠绕为减轻集装箱起重机吊具的摇动问题,常见的方法是采用起升钢丝绳交叉缠绕的方式。

此种方法不在减摇装置范围内,本质在于通过增大钢丝绳与水平面的夹角来有效调节进入摇动状态下钢丝绳的张力与阻摇。

虽然此种方法有一定的减摇效果,但是有效性较差,尤其是在吊具高度与荷载状态不同的情况下,起到的减摇效果差异大。

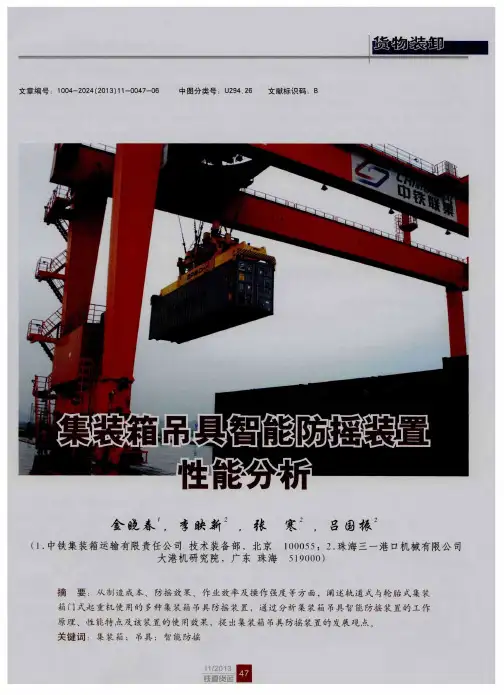

集装箱吊具智能防摇装置性能分析

金晓春;李映新;张寒;吕国振

【期刊名称】《铁道货运》

【年(卷),期】2013(31)11

【摘要】从制造成本、防摇效果、作业效率及操作强度等方面,阐述轨道式与轮胎式集装箱门式起重机使用的多种集装箱吊具防摇装置,通过分析集装箱吊具智能防摇装置的工作原理、性能特点及该装置的使用效果,提出集装箱吊具防摇装置的发展观点.

【总页数】6页(P47-52)

【作者】金晓春;李映新;张寒;吕国振

【作者单位】中铁集装箱运输有限责任公司技术装备部,北京 100055;珠海三一港口机械有限公司大港机研究院,广东珠海519000;珠海三一港口机械有限公司大港机研究院,广东珠海519000;珠海三一港口机械有限公司大港机研究院,广东珠海519000

【正文语种】中文

【中图分类】U294.26

【相关文献】

1.集装箱起重机吊具防摇和防扭技术

2.液压缸式集装箱吊具挠性防摇装置

3.双小车岸边集装箱起重机主吊具防摇防扭控制特性研究

4.双起升岸边集装箱起重机吊具防摇防扭控制系统设计

5.集装箱起重机吊具防摇和防扭技术分析

因版权原因,仅展示原文概要,查看原文内容请购买。

集装箱桥吊防摇控制措施研究发表时间:2019-06-10T16:12:58.220Z 来源:《防护工程》2019年第5期作者:滕友昌1 郑波2 [导读] 多年来,岸桥为港口物流行业当中提供了不少的便利,人们用它来在岸边对船舶的众多集装箱进行着日复一日的装卸操作作业。

上海振华重工(集团)股份有限公司 201913 摘要:随着现代工业的不断发展,工业的生产规模也随之不断扩大,在机械应用当中,自动化程度也不断的提升,故此,在搬运成本费用上也水涨船高。

在物料搬运当中,起重运输技术是其中重要的组成部分。

而由于地球的百分之73都是被海洋所覆盖,故此,水上运输占有着重要组成部分。

而其中的岸边桥式集装箱起重机(又称为岸桥)在港口物流当中占有举足轻重的地位,所以,如何加以提高其作业效率,则是厂家和工业当中最为关注的焦点[1]。

关键词:现代工业;起重运输技术;岸桥引言:多年来,岸桥为港口物流行业当中提供了不少的便利,人们用它来在岸边对船舶的众多集装箱进行着日复一日的装卸操作作业。

但是在岸桥起重机升降与加减速当中,吊具最容易出现摇摆作用,据调查,每一天岸桥师傅的工作时间当中,30%时间都是用来通过自然减摇等待摇晃的时间,这样无形中给岸桥师傅们带来不必要的劳动时间浪费。

因此,在提高岸桥起重效率和减摇的措施当中,许多起重机制作产家最为头痛。

一、常见的防摇技术措施(一)传统机械防摇技术它的作用原理是在小车架安装一个防摇装置,其装置有减摇钢丝绳、力矩限制器传动链与卷筒、带单向轴的卷筒与制动器,用传统机械手段将摆动能量消耗殆尽从而实现减摇效果,加以提升作业效率。

机械防摇当中,采用的是钢丝绳缠绕方式,让吊具上牵引滑轮与车架起升滑轮形成一定的角度,再用单向轴承来控制卷筒的旋转方向,这样可以让传动轴与放绳方向相互缩合起来,可以让卷筒只能向钢丝绳收绳的方向旋转,并且在其起重操作当中,使用力矩限制器持续对减摇钢丝绳增加一定的张力,可以有效避免钢丝绳的松散状况。

双起升岸边集装箱起重机吊具防摇防扭控制系统设计作者:杨育青曹雪东来源:《集装箱化》2020年第08期岸边集装箱起重机(以下简称“岸桥”)是集装箱码头的主要装卸设备。

在单起升单吊具岸桥作业过程中,主小车作业时间长于门架小车作业时间,导致主小车与门架小车难以协同作业,从而对岸桥作业效率提升产生不利影响。

为此,很多自动化集裝箱码头采用单起升双吊具岸桥。

单起升双吊具岸桥的优点是能够同时作业4个20英尺集装箱或2个40英尺集装箱,作业效率较高,但存在以下缺点:(1)双吊具之间连接柔软,无法应对前后或左右偏载工况;(2)单吊具作业模式与双吊具作业模式的切换时间较长;(3)在双吊具作业模式下,吊具载荷不得超过额定起升载荷(一般为65 t)。

与单起升双吊具岸桥相比,双起升岸桥采用双起升双吊具结构,不仅作业效率较高,而且不存在单起升双吊具岸桥的上述缺点,能够较好地满足自动化集装箱码头作业需求;但在应用过程中,需要确保吊具防摇防扭控制系统的可靠性和灵活性。

本文针对自动化集装箱码头双起升岸桥作业工况,设计双起升岸桥吊具防摇防扭控制系统,实现双起升岸桥吊具在双起升、海侧单起升和陆侧单起升等作业模式下的防摇防扭和半自动控制功能,从而为双起升岸桥在不同工况下的高效作业提供保障。

1 双起升岸桥吊具防摇防扭控制系统主要功能双起升岸桥吊具有双起升、海侧单起升(陆侧起升锚定)和陆侧单起升(海侧起升锚定)等作业模式。

为了满足双起升岸桥远程自动化操作要求,在上述作业模式下,双起升岸桥吊具防摇防扭控制系统应当具备以下功能。

(1)防摇功能,即吊具在1.5个摇摆周期内的摇摆幅度不超过50 mm。

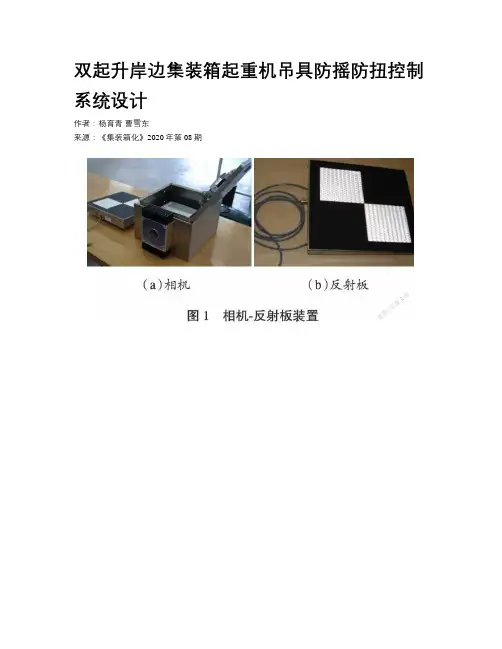

防摇功能的实现原理如下:在小车架上安装电荷耦合器件相机(以下简称“相机”),并在吊具上架上安装带有红外线泛光灯的反射板(以下简称“反射板”);相机实时测定反射板的相对位置和摇摆角度,并将吊具下的集装箱状态实时反馈给吊具防摇防扭控制系统;吊具防摇防扭控制系统控制小车的运行速度和加速度,从而消除因小车加速和制动而引起的负载摆动。

集装箱起重机吊具防摇和防扭技术张建平【摘要】介绍集装箱起重机吊具防摇和防扭技术的应用背景、系统的工作原理,说明其机械和电气配置、控制逻辑、自动化探头的性能以及防摇操作等,探讨吊具防摇和防扭技术在自动化和半自动化起重机上的应用.【期刊名称】《港口装卸》【年(卷),期】2012(000)006【总页数】4页(P8-11)【关键词】集装箱起重机;防摇;防扭【作者】张建平【作者单位】上海振华重工(集团)股份有限公司【正文语种】中文在集装箱起重机作业过程中,司机要用绝大部分时间控制吊具的晃动和扭动,以实现对箱和定位。

有效的防摇和防扭技术对于提高作业效率至关重要。

在自动化半自动化起重机上,防摇技术不可或缺,而在常年大风的码头,防扭机构也正逐渐成为必需的配置。

本文从技术背景、原理以及所采用的ABB 探头的性能等方面,结合荷兰EUROMAX 自动化码头的实际应用,介绍这2 项技术。

1 吊具防摇技术1.1 防摇技术应用背景集装箱起重机的吊具,通常以4 根钢丝绳通过多种缠绕方式悬垂,悬垂的长度可以从几米到几十米。

传统集装箱起重机的起吊高度可以达到水面下20 m,水面上40 m。

如此长的悬垂距离,还要准确地利用吊具定位以装卸集装箱,对司机的操作熟练程度要求非常高,否则吊具将前后摇摆,无法平衡。

2 图1 示出了2 种典型的起升钢丝绳缠绕方式:左侧为自行式小车的起重机,右侧为钢丝绳缠绕式小车的起重机。

SIEMENS 的HIPAC 系统,ABB 的LPS(Load Position Sensor)系统都是非常成熟的防摇系统,方便了司机操作,增加了操作舒适度,提高了工效和安全性,同时使得半自动和自动操作成为可能。

下面以EUROMAX 项目ABB 的LPS 系统为例来作说明。

1.2 防摇系统工作原理防摇系统的作用是在作业过程中消除吊具的晃动,晃动的程度由LPS 探头检测,然后通过应用程序控制小车操作手柄发出的速度给定信号,从而控制小车的运动以消除晃动。