焊锡焊点允收标准

- 格式:xls

- 大小:5.33 MB

- 文档页数:1

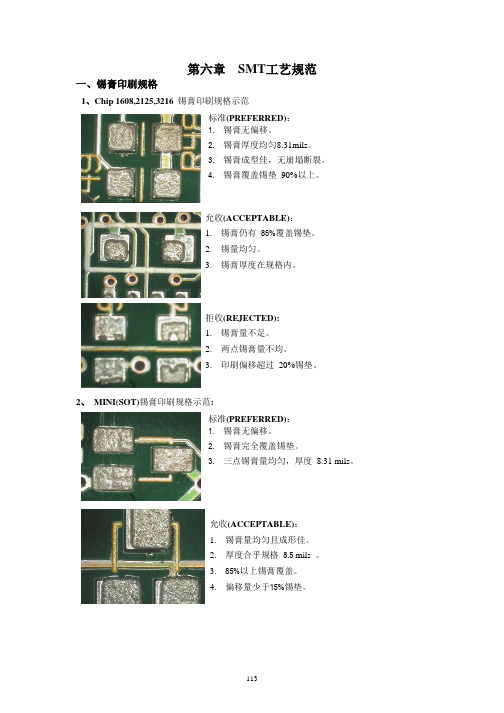

第六章SMT工艺规范一、锡膏印刷规格1、Chip 1608,2125,3216锡膏印刷规格示范标准(PREFERRED):1. 锡膏无偏移。

2. 锡膏厚度均匀8.31mils。

3. 锡膏成型佳,无崩塌断裂。

4. 锡膏覆盖锡垫90%以上。

允收(ACCEPTABLE):1.锡膏仍有85%覆盖锡垫。

2.锡量均匀。

3.锡膏厚度在规格内。

拒收(REJECTED):1.锡膏量不足。

2.两点锡膏量不均。

3.印刷偏移超过20%锡垫。

2、MINI(SOT)锡膏印刷规格示范:标准(PREFERRED):1. 锡膏无偏移。

2. 锡膏完全覆盖锡垫。

3. 三点锡膏量均匀,厚度8.31 mils。

允收(ACCEPTABLE):1.锡膏量均匀且成形佳。

2.厚度合乎规格8.5 mils。

3.85%以上锡膏覆盖。

4.偏移量少于15%锡垫。

拒收(REJECTED):1.锡膏85%以上未覆盖锡垫。

2.严重缺锡。

3、Diode,Melf, RECT陶磁电容锡膏印刷规格示范:标准(PREFERRED):1.锡膏印刷成形佳。

2.锡膏无偏移。

3.厚度8.3 mils 。

4.如此开孔可以使热气排除,以免气流使零件偏移。

允收(ACCEPTABLE):1.锡膏量足2.锡膏覆盖锡垫有85%以上。

3.锡膏成形佳。

拒收(REJECTED):1. 20%以上锡膏未完全覆盖锡垫。

2.锡膏偏移量超过20%锡垫。

4、LEAD PITCH=1.25mm零件锡膏印刷规格示范:标准(PREFERRED):1. 各锡膏几近完全覆盖各锡垫。

2. 锡膏量均匀,厚度在8.5 mils 。

3.锡膏成形佳,无缺锡、崩塌。

允收(ACCEPTABLE):1. 锡膏之成形佳。

2. 虽有偏移,但未超过15%锡垫。

3. 锡膏厚度合乎规范8~12 mils之间。

拒收(REJECTED):1.锡膏扁移量超过15%锡垫。

2.当零件置放时造成短路。

5、LEAD PITCH=0.8~1.0mm锡膏印刷规格示范:标准(PREFERRED):1. 锡膏无偏移。

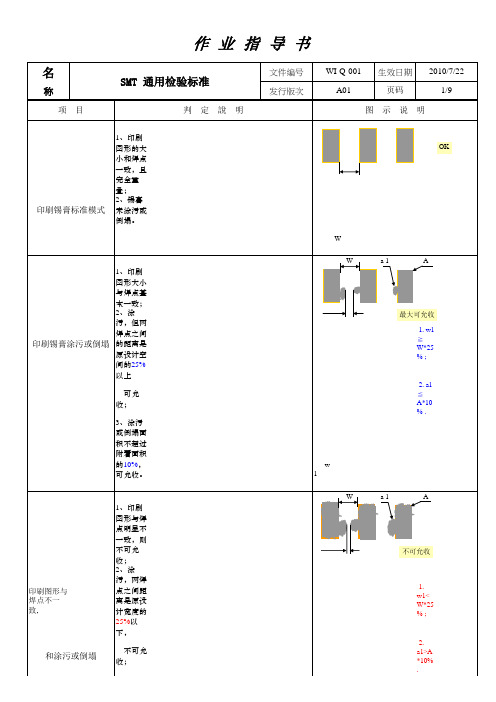

称发行版次1、电阻水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ;大于或等于另一端空余长度的1/3,为最大允收限度; 2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L 1、两元件之间最小间隔在0.5mm 以上为最大允收;1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收! 文字面帖反拒收。

1、按正面贴装,元件的两端置于基板焊点的中央位置。

1、元件偏移突出基板焊点的部份是元件宽度的25% 以下为最大允收限度,如果超出25%则拒收。

1、元件水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ; 大于或等于另一端空余长度的1/3,为最大允收限度;2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L 1、两元件之间最小间隔在0.5mm 以上为最大允收;1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收!零件直立电阻帖反零件直立项 目标准模式电容、电感偏移零件间隔电容、电感偏移SMT 通用检验标准A01页码3/9判 定 說 明图 示 说 明(垂直方向)(水平方向)电阻偏移(水平方向)零件间隔电容、电感类实装W 零件直立拒收文字面(翻白)R757 文字面 电阻不可帖反(文字面)OK W W1 W1≧W*25%,NG. W 零件直立拒收称发行版次1、元件倾斜突出焊点的部份须小于元件宽度的25%,反之则拒收。

(NG)1、三极管的三个引脚处于焊点的中心位置。

1、三极管的引脚超出焊点的部份须小于或等于引脚 1. w1≦W*1/2, OK ; 宽度的1/2;若大于1/2则不良。

2. w1>W*1/2, NG ;1、三极管的引脚超出焊点的部份须小于或等于引脚 1. L1≦L*1/2, OK ; 平坦段长度的1/2;若大于1/2则拒收。

文件编号WI-QC-QTS-08 版本/版次A/0 第4页,共35页8焊点外观质量检验判定标准8.1 少件--CR8.1.1 漏件8.1.1.1 定义:工艺要求贴装零件的部位SMT工序或DIP工序未进行贴装。

A图B图C图图解:A图与B图对比,B图红色框内漏件,C图上下两幅图对比为D2部位漏件。

B图和C图不允8.1.1.2 影响:影响产品功能。

8.1.1.3 纠正措施:二次补焊。

8.2 撞件8.2.1 定义:原本贴装零件的部位由于取板或放板不规范,撞击后导致零件脱落。

文件编号WI-QC-QTS-08版本/版次 A/0第5页,共35页8.2.2 影响:影响产品功能。

8.2.3 纠正措施:返修。

8.3 错件--CR8.3.1 定义:实际贴装的零件与要求贴装的零件不一致。

8.3.2 影响:影响或潜在影响产品功能。

8.3.3 纠正措施:返修。

图解:A 图与B 图对比,B 图红色框内有贴装过的痕迹,明显为撞击后导致零件脱落。

不允收。

图解:SMT :A 图与B 图对比,B 图红色框内103电阻错贴成101电阻,为错件。

不允收。

DIP :C 图中要求与实际插件不相符,不允收。

要求实际 A 图B 图C 图103103 103101文件编号WI-QC-QTS-08版本/版次 A/0第6页,共35页8.4 极反--CR8.4.1 定义:极性零件未按作业指导书或PCB 板上丝印上的极性要求进行贴装。

8.4.2 影响:烧坏元器件。

8.4.3 纠正措施:返修。

8.5 反背--MA 图解:SMT :A 图与B 图对比,B 图红色框内J106零件极反。

不允收。

C 图实际要求A 图B 图J106+901J+要求实际D 图文件编号WI-QC-QTS-08版本/版次 A/0第7页,共35页8.5.1 定义:贴装时应该向上的面被朝下贴装。

8.5.2 影响:外观或功能不良。

8.5.3 纠正措施:返修。

8.6 立碑--CR8.6.1 定义:应该两个端子均与焊盘连接的零件只有一个端子与焊盘连接,另一个端子呈悬空状态。

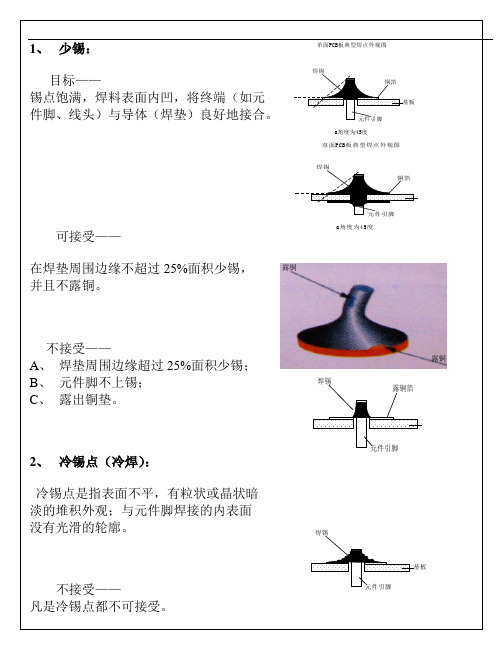

1、少锡:目标——锡点饱满,焊料表面内凹,将终端(如元件脚、线头)与导体(焊垫)良好地接合。

可接受——在焊垫周围边缘不超过25%面积少锡,并且不露铜。

不接受——A、焊垫周围边缘超过25%面积少锡;B、元件脚不上锡;C、露出铜垫。

2、冷锡点(冷焊):冷锡点是指表面不平,有粒状或晶状暗淡的堆积外观;与元件脚焊接的内表面没有光滑的轮廓。

不接受——凡是冷锡点都不可接受。

元件引脚基板铜箔焊锡a角度为45度单面PCB板典型焊点外观图元件引脚铜箔焊锡a角度为45度双面PCB板典型焊点外观图元件引脚基板焊锡露铜箔元件引脚焊锡露铜露铜3、锡珠和锡碎可接受——不会造成短路和破坏最小电气间隙,且固定的锡珠和锡碎(拍板不会脱落)。

不接受——A、PCB上有活动的易引起短路的锡珠和锡碎;B、已造成短路的锡珠和锡碎。

4、锡裂和乱锡点锡裂是元件脚与锡点分离或锡点的焊料裂开;乱锡是指表面不平,粗糙有乱斑点的锡点。

不接受——锡裂和乱锡都是不能接受的。

锡裂5、连锡:可接受——同一线路上的锡点连锡。

不接受——不同线路上的锡点连锡。

6、多锡:多锡是指焊点被焊料完全遮蔽。

目标——A、焊接轮廓良好,元件脚和焊盘完全上锡;B、元件脚的外形在锡点面明显可见。

不接受——A、焊料太多,看不见元件脚与焊盘浸润的痕迹;B、元件脚的外形在锡点面不可见。

7、锡孔:目标——元锡孔元件引脚基板焊锡焊盘引脚不同线路元件引脚连锡基板可接受——A、一个锡孔,尺寸不超过元件的直径;B、双面板允许存在两个尺寸不超过元件脚半径的锡孔,但不能存在于板的同一面。

不接受——完全穿过板面的锡孔8、锡尖:目标——锡点没有锡尖可接受——锡尖不超过1.5mm且减少不同线路间距离不超过1/3。

不接受——锡尖超过1.5mm或减少不同线路间距离超过1/3。

9、元件脚切脚高度:目标——元件脚突出焊盘部分L小于1.5mm 且伸出焊盘。

元件引脚基板焊锡元件引脚焊锡锡孔不完全穿元件引脚基板锡尖使距离减少>1/3LL元件引脚基板锡尖。

锡珠允收标准

锡珠允收标准是指在电子元器件焊接过程中,对于锡珠的大小、数量、分布等参数的规定。

这一标准对于保证电子产品的质量和稳定性具有重要意义。

具体来说,锡珠允收标准主要包括以下要点:

1、锡珠直径:锡珠直径不应超过0.13mm。

2、锡珠数量:在600mm^2范围内,直径0.05mm-0.13mm的锡珠数量不超过5个(单面)。

3、锡珠分布:所有锡珠必须被助焊剂裹挟不可移动(助焊剂包封至锡珠高度的1/2以上即判定为裹挟)。

4、锡珠对不同网络导体电气间隙的影响:锡珠不应使不同网络导体电气间隙减小至0.13mm 以下。

在电子元器件焊接过程中,应严格按照锡珠允收标准进行操作,以保障电子产品的质量和稳定性。

如需获取更多关于锡珠允收标准的信息,可以查阅相关电子行业标准或咨询专业技术人员。

SMT质量检验标准1.目的:明确 SMT焊接外观检验标准,为品质判定提供接收和拒收依据。

2.范围:本标准规定了PCBA的SMT焊点的质量检验标准,绝大部分属外观检验标准。

适用于公司内部工厂及PCBA外协工厂的回流焊后和波峰焊及手工焊后对PCBA上SMT焊点的检验3.权责:3.1 品保部:3.1.1QE 负责本标准的制定和修改,3. 1.2检验人员负责参照本标准对产品SMT 焊接的外观进行检验。

"3.2 生产部:生产作业员参照本标准对产品进行自检或互检。

3.3维修工:参照本标准执行返修"4. 标准定义:4.1判定分为:合格、允收和拒收合格(Pass):外观完全满足理想状况,判定为合格。

(个别现象做讲解)允收(Ac):外观缺陷不满足理想状况, 但满足允收条件, 且能维持组装可靠度,判定为允收。

拒收(Re):外观缺陷未能满足允收条件, 且影响产品功能和可靠度,判定为拒收。

4.2缺陷等级严重缺陷(CRITICAL, 简写CR):不良缺陷,使产品在生产、运输或使用过程中可能出现危及人身财产安全之缺点,称为严重缺点.主要缺陷(MAJOR,简写MA):不良缺陷, 使产品失去全部或部分主要功能,或者相对严重影响的结构装配的不良,从而显着降低产品使用性的缺点, 称为主要缺点.次要缺陷(MINOR,简写MI):不良缺陷,可以造成产品部分性能偏差或一般外观缺陷,虽不影响产品性能, 但会使产品价值降低的缺点,称为次要缺点.5.检验条件5.1在正常室内日光灯灯管的照明条件(灯光强度为 1 支 40W或 2 支 20W日光灯),被检测的 PCB与光源之距离为:100CM 以内.5.2将待测 PCB置于执行检测者面前,目距 20CM内(约手臂长).6.检验工具:AOI, X-RUY ,放大镜、40X 显微镜、拨针、平台、静电手套7. 专业生产术语7.1SMT:它是一种将无引脚或短引线表面组装元器件(简称SMC/SMD,中文称片状元器件)安装在印制电路板(PrintedCircuitBoard,PCB)的表面或其它基板的表面上, 通过再流焊或浸焊等方法加以焊接组装的电路装连技术7.2 丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上7. 3 贴装: 其作用是将表面组装元器件准确安装到PCB的固定位置上7.4 回流焊接:其作用是通过高温将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起7.5 波峰焊接:其作用是通过高温将锡条融化流动, 使管脚元器件与PCB板焊盘通过锡炉上锡冷却形成焊点达到焊接效果7.6 PCB主面(A面):总设计图上规定的封装互连构件面。