铸造工艺方案及工艺图示例

- 格式:ppt

- 大小:4.94 MB

- 文档页数:37

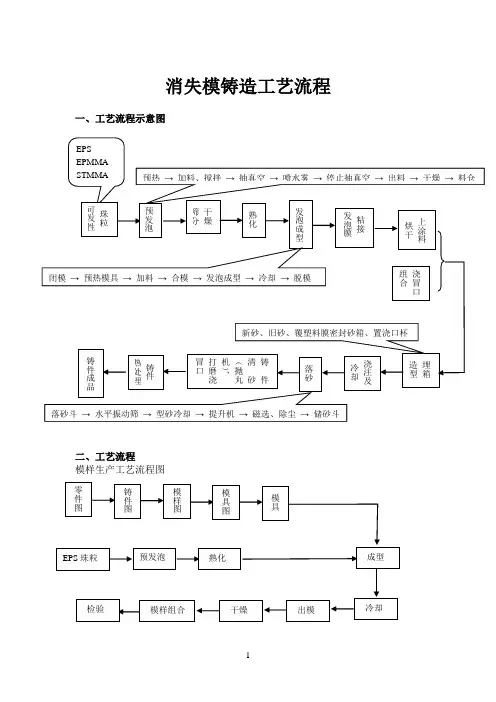

消失模铸造工艺流程一、工艺流程示意图rAEPS EPMMA 预热T 加料、搅拌 T 抽真空 T 喷水雾 T 停止抽真空 T 出料T 干燥T 料仓二、工艺流程 模样生产工艺流程图STMMA干上闭模T 预热模具 T 加料T 合模T 发泡成型 T 冷却T 脱模珠粒可发性组浇 合冒落砂斗 T 水平振动筛 T 型砂冷却 T 提升机 T 磁选、除尘 T 储砂斗冒打机 口磨) 浇、铸件成品却浇(一)预发泡:预发泡目的:为了获得低密度、表面光洁、质量优良的泡沫模样。

流程:预热f加料、搅拌f抽真空f喷水雾f停止抽真空f 出料f干燥f料仓、熟化EPS预发温度100~105C;STMMA 预发温度105~115°C;EPMMA 预发温度120~130C。

进入预发机的加热蒸汽压力在0.15~0.20MPa范围调节。

说明:①间歇式蒸汽预发泡机必须满足加热均匀(蒸汽与珠粒接触)筒体内温度在90~130C范围容易调节和控制。

搅拌要充分、均匀,筒体底部和侧壁要有刮板,防止珠粒因过热而粘壁,搅拌速度可调。

筒体底部冷凝水的排除要畅通,否则影响预发泡效果。

②加热蒸汽压力可调并稳定,且蒸汽中不能夹带水分。

③出料要干净,每批发泡后,筒体内残留的料要吹扫干净。

熟化:把预发泡珠放置几小时以上,让空气进入珠粒内,使珠粒变得干燥有弹性,变形后又能复原的过程。

熟化时间一般为10~24h,熟化时间不能太长否则发泡剂损失太多影响发泡成型质量。

(二)成形发泡的工艺过程为:闭模f预热模具f加料f合模f发泡成型f冷却f脱模f模样熟化要点:珠粒均匀填满模具,模具必须预热到100C,水蒸气温度一般在120C左右,压力为0.15MPa。

模样熟化:将模样置入50~70C的烘干室强制干燥5~6h可达到在室温下自然熟化2天的效果。

(三)模样的粘合对复杂的模样往往不能整体发泡成形,而分块制造,最后需要将各块粘合成整体。

另外,模样与浇冒口系统组成模样组,也需要粘合工序。

轴承支座铸造工艺设计目录摘要 (4)1 铸钢件初步分析 (5)1.1 基本信息 (5)1.2 实用性分析 (5)2可铸性分析 (4)2.1材料的化学成分及铸造性能 (7)2.2 最小壁厚 (7)2.3 临界壁厚 (8)2.4 铸件壁的过渡和连接 (8)2.5 加强肋分析 (9)3 铸造工艺方案的设计 (10)3.1 造型方法和材料选取 (10)3.1.1 呋喃树脂砂成分的选择 (10)3.1.2 铸造涂料的选择 (10)3.2 铸造工艺参数的确定 (11)3.2.1 铸件尺寸公差 (11)3.2.2 机械加工余量 (11)3.2.3 铸件收缩率 (12)3.2.4 起模斜度 (13)3.2.5 最小铸出孔和槽 (13)3.2.6 补充说明 (13)3.3 摆放位置与分型面 (13)3.3.1 摆放位置的确定 (13)3.3.2 分型面的确定 (14)3.4 浇注系统设计 (15)3.4.1 设计原则 (15)3.4.2 确定浇注位置 (16)3.4.3 各浇道截面计算 (17)3.4.4 浇口杯的选择 (19)3.5 冒口和冷铁设计 (20)3.5.1冒口的设计 (20)3.5.2冷铁的设计 (22)4 工艺方案优化 (23)4.1 铸件缺陷分析 (23)4.2缺陷改进 (25)5 砂芯及芯盒的设计 (27)5.1 制芯方法的确定 (27)5.2 芯头的定位和间隙 (27)5.3 芯骨的设计 (28)5.4 砂芯的排气 (28)5.5芯盒的设计 (29)6 铸造工艺工艺装备设计 (30)6.1 砂箱的选择与设计 (30)6.1.1 砂箱及其附件的材料 (30)6.1.2 砂箱各部分的机构和尺寸 (30)6.2 模样的设计 (36)6.3 铸型造型 (36)7熔炼和后处理 (37)7.1 铸钢的熔炼 (37)7.1.1 配料 (37)7.1.2 熔炼过程的技术要求 (37)7.2 铸件的清理 (40)7.2.1 铸件的落砂除芯 (40)7.2.2 浇冒口和毛刺的去除 (40)7.2.3 铸件的表面清理 (40)7.2.4 铸件的热处理 (40)7.3 气孔缺陷的防治 (41)8 参考文献 (42)零件图铸件图摘要本工艺方案的设计准则是:在保证铸件质量的前提下,尽量提高方案的经济性和可实施性。

第三节铸造工艺图铸造生产时,首先要根据铸件的结构特征、技术要求、生产批量、生产条件等因素,确定铸造工艺方案。

其主要内容包括浇注位置、分型面、铸造工艺参数(机械加工余量、起模斜度、铸造圆角、收缩率、芯头等)的确定,然后用规定的工艺符号或文字绘制成铸造工艺图。

铸造工艺图是指导铸造生产的技术文件,也是验收铸件的主要依据。

一、浇注位置的确定【浇注位置】浇注时铸件在铸型中所处的位置称为浇注位置。

铸件的浇注位置对铸件的质量、尺寸精度、造型工艺的难易程度都有很大的影响。

通常按下列基本原则确定浇注位置.(1)铸件的重要工作面或主要加工面朝下或位于侧面。

浇注时金属液中的气体、熔渣及铸型中的砂粒会上浮,有可能使铸件的上部出现气孔、夹渣、砂眼等缺陷,而铸件下部出现缺陷的可能性小,组织较致密.如图所示机床床身的浇注位置,应将导轨面朝下,以保证该重要工作面的质量。

如图所示的卷扬筒,其圆周面的质量要求较高,采用立浇方案,可使圆周面处于侧面,保证质量均匀一致。

如图机床床身的浇注位置,应将导轨面朝下,以保证该重要工作面的质量。

床身的主要工作面朝下卷扬筒的工作面置于侧壁(2)铸件的大平面朝下或倾斜浇注.由于浇注时炽热的金属液对铸型的上部有强烈的热辐射,引起顶面型砂膨胀拱起甚至开裂,使大平面出现夹砂、砂眼等缺陷。

大平面朝下或采用倾斜浇注的方法可避免大平面产生铸造缺陷。

下图为平板铸件的浇注位置.大平面朝下(3)铸件的薄壁朝下、侧立或倾斜.为防止铸件的薄壁部位产生冷隔、浇不到缺陷,应将面积较大的薄壁置于铸件的下部,或使其处于侧壁或倾斜位置,如图所示.薄壁铸件的浇注位置(4)铸件的厚大部分应放在顶部或在分型面的侧面。

主要目的是便于在厚处安放冒口进行补缩,如图阀体的冒口补缩和图卷扬筒的重要面位于侧面所示。

二、分型面的选择【分型面】是铸型组元间的接合面。

为便于起模,一般分型面选择在铸件的最大截面处.分型面的选定应保证起模方便、简化铸造工艺、保证铸件的质量.确定分型面应遵循如下原则。