齿形和齿向修形(K形图)

- 格式:pdf

- 大小:292.53 KB

- 文档页数:4

NO.6841 2 3 4 5 6 7齿轮修形可以极大地提高传动精度,并增加齿轮强度。

广义上的齿轮修形有许多类别(齿端修形、齿顶修形、齿根修形、变位、修改压力角),本文将分享答主在精密传动设计中,关于齿轮修形的心得。

(以下将『输出扭矩波动率小』作为『传动精度高』的唯一指标)1. 齿『端』修形(齿向修形)齿『端』修形是最常见(最容易加工)的修形方式,通常是为了帮助装配,和机械设计中多数倒角的作用是一样的,但其实对传动精度和齿轮强度都有影响。

2. 齿『顶』修形(齿顶高系数)齿『顶』修形是所有修形方式中,对传动精度影响(提高)最大的。

我们希望齿轮啮合线是这的形状:红色是啮合线(理想的)但其实是这样的:红色是啮合线(实际的),啮合线只有一部分是“正确”的因为标准齿形中,齿顶被“削”去了一部分,所以渐开线是不完整的,导致主齿轮的齿顶和副齿轮的齿面(从截面上看)是先由点-线接触,再过渡到线-线接触:上图的放大版如果齿顶少“削”一点(齿顶高系数从1 提高至1.3,相应地,齿根高系数从1.25 提高至1.4),渐开线会变得更完整,啮合线也变得从1.25 提高至1.4、),渐开线会变得更完整,啮合线也变得更接近理想的形状:啮合线“正确部分”变长了、“不正确部分”变短了但并不是“削”得越少,传动精度越高,因为齿顶的材料厚度小、应变大,因此在啮合的过程中,渐开线越靠近齿根的部分,啮合精度越高;渐开线越靠近齿顶的部分,啮合精度越低。

不同场景中(主要影响因素是额定扭矩、齿轮模数、齿数、压力齿轮副参数:基于ISO 53:1998轮廓A 齿形、1 模24 齿、20 度压力角、厚度7 mm、10 Nm 输入扭矩、4775 RPM 输入转速、5 kW 输入功率、齿根高系数1.4、无变位、无其他修形、中心矩公差为0、齿厚公差/背隙/齿距误差为0、无摩擦。

此时扭矩波动仅受材料模量和齿形影响。

若齿顶高系数为1,输出扭矩曲线:若齿顶高系数为1.2:旋转角度(齿轮A)[°]扭矩波动范围为(+0.02,-0.12),波峰在C 点左侧、波谷在C 点右侧若齿顶高系数为1.4:旋转角度(齿轮A)[°]输出扭矩波动范围为(+0.01,-0.1),波谷在C 点左侧、波峰在C 点右侧这个例子是(容许范围内)齿顶高系数越大、传动精度越高。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

目录1,基本思路2,渐开线直齿轮齿的负载特性3,防止啮合冲击4,齿形修形的目的和原理5,对直齿轮和斜齿轮分别进行齿形修行的建议6,影响齿宽负载分布的因素7,对直齿轮和斜齿轮分别进行齿向修行的建议8,现场经验简介负载齿轮的传动试验研究表明,随着齿轮进入啮合和脱离啮合时,由于角速度脉动的变化而增加了啮合冲击。

啮合冲击,既使是制造很精确的齿轮也是难以避免的,因为这种冲击部分是由齿轮负载时的弹性变形引起的。

啮合冲击的强度决定于负载量以及齿的精确度和壳体内传动齿轮与从动齿轮的相互位置,其他影响因素还有如:节线速度,齿轮惯性矩,齿面质量和润滑情况等。

齿轮间的波动引起齿轮自身和齿轮轴及壳体的振动从而产生噪音。

只有当更高的速度和负载需求及传动噪音要求更高的情况非常紧急时,才能考虑采用通过齿形修行(齿顶,齿根修缘)减小啮合冲击。

一旦实施了热后磨齿,那么就能承载更高的传动负载,在这种情况下就要求进行齿形修行。

但是随着传动负载的增加,对齿向修行(或是鼓形修整)也就有了要求。

以下将对齿向修行做更深的说明。

虽然鼓形修整的主要目的是是齿宽的负载分布均匀,不过设计良好的鼓形修整还可以减小啮合冲击。

换句话说,也就是抵消各种与良好齿轮轴承条件相斥的影响。

两种类型的齿轮修行(齿形和齿向修行)的思路是不相同的。

因此本论文将分别对两种不同的修行模式进行说明。

通常,实际的修行量都比较小,不管是齿顶修缘,齿根修缘还是端面修缘,通常在7.62U到25.4 U之间。

尽管修行量很小,可在修行设计和应用良好的情况下,这一点点的修行可以提高齿面的负载能力。

然而,如果要求进行齿形修行以提高齿面负载力,那么必须修行确保达到最小制造精度。

从振幅的序方面考虑,如果齿形误差接近齿形修行量时,那么对齿轮啮合性能的改善就还有所怀疑,特别是当修行和误差同时出现时。

通常认为,如果要使用齿形和齿向修行的方法增加齿宽负载能力,那么必须确保在振幅上齿形误差比修行量小。

本文给予的建议都是基于专业的斜齿硬化和磨齿经验提出的。

⼲货齿轮传动系统之齿轮修形原理及应⽤作者:尚振国,刘辉,谢忠东,武⼒波,王迎春齿轮传动是⼀种应⽤最⼴的机械传动形式,具有传动效率⾼、结构紧凑等特点。

但由于不可避免地存在制造和安装误差,齿轮传动装置的振动和噪声往往较⼤,特别是在⼀些⼤功率传动装置中(如兆⽡级风⼒发电增速器、船⽤齿轮减速器等,以及对舒适性要求较⾼的传动装置中(如汽车变速箱等),振动和噪声问题尤为突出。

齿轮修形是降低齿轮传动装置振动和噪声的⼀种成熟⽽有效的技术,近年来获得了越来越⼴泛的应⽤。

齿轮修形包括齿廓修形和齿向修形,本研究中作者分别介绍了其基本原理以及应⽤情况。

齿廓修形1齿廓修形原理齿轮啮合传动过程中主、被动齿轮的基节必须处处相等,从理论上讲,精确的渐开线刚性齿轮是完全能够实现上述⽬标的。

但实际中的齿轮副均为弹性体,在⼀定啮合⼒作⽤下会产⽣相应的弹性变形,使处于啮合线位置的主动轮和被动轮基节出现变化,不再相等。

如图1(a)所⽰,当齿对2进⼊啮⼊位置时,由于齿对1的变形,主动轮基节Pb1⼩于被动轮基节Pb2,轮齿啮⼊点的啮合⼒骤然增⾼,形成了通常所说的啮⼊冲击。

与此类似,如图1(b)所⽰,在齿对1即将脱离啮合接触时,由于齿对2的变形,Pb1>Pb2,主动轮齿顶将沿被动轮齿根刮⾏,形成通常所说的啮出冲击。

为了消除轮齿啮⼊和啮出冲击,通常采⽤齿廓修形的⽅法,即沿齿⾼⽅向从齿⾯上去除⼀部分材料,从⽽改变齿廓形状,消除齿对在啮⼊、啮出位置的⼏何⼲涉。

图1 齿对在啮⼊、啮出位置的⼏何⼲涉2齿廓修形的效果分析齿廓修形的参数包括修形量、修形长度和修形曲线。

图2为某⼤型风⼒发电齿轮增速箱输出级宽斜齿轮副传动⽰意图,齿轮传动参数见表1。

作者应⽤有限元接触分析技术计算了未修形和不同修形参数下各啮合齿对上载荷分配情况。

在⼩齿轮齿顶修形量为0.025mm,齿根修形量为0.05mm,修形起点为单双齿啮合交替点,修形曲线采⽤⼆次曲线的情况下,各啮合齿对上载荷的分配情况见图3。

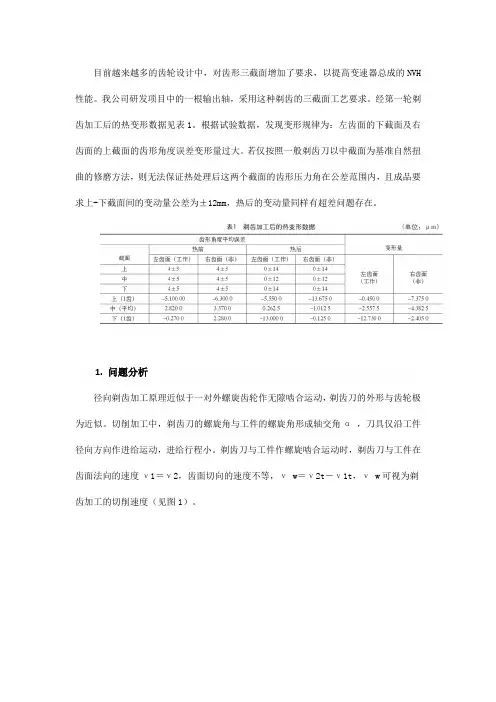

目前越来越多的齿轮设计中,对齿形三截面增加了要求,以提高变速器总成的NVH 性能。

我公司研发项目中的一根输出轴,采用这种剃齿的三截面工艺要求。

经第一轮剃齿加工后的热变形数据见表1。

根据试验数据,发现变形规律为:左齿面的下截面及右齿面的上截面的齿形角度误差变形量过大。

若仅按照一般剃齿刀以中截面为基准自然扭曲的修磨方法,则无法保证热处理后这两个截面的齿形压力角在公差范围内,且成品要求上-下截面间的变动量公差为±12mm,热后的变动量同样有超差问题存在。

1. 问题分析径向剃齿加工原理近似于一对外螺旋齿轮作无隙啮合运动,剃齿刀的外形与齿轮极为近似。

切削加工中,剃齿刀的螺旋角与工件的螺旋角形成轴交角α ,刀具仅沿工件径向方向作进给运动,进给行程小。

剃齿刀与工件作螺旋啮合运动时,剃齿刀与工件在齿面法向的速度ν1=ν2,齿面切向的速度不等,ν w=ν2t-ν1t,ν w可视为剃齿加工的切削速度(见图1)。

径向剃齿刀的齿面修形:径向剃齿取消了轴向走刀运动,可以看作是轴向剃齿的改进。

为进行全齿宽的切削,径向剃齿时就需要扩大齿宽方向的接触范围,即径向剃齿刀的刀齿从齿轮的中间向两端逐渐增加实体。

这样,原来轴向剃齿刀的渐开线螺旋面就渐变成了相应的径向剃齿刀的齿面,加工时的啮合特性也由点接触变为线接触。

从这个意义上讲,径向剃齿刀的齿面可以看成是在相应的轴向剃齿刀齿面基础上修形的齿面。

径向剃齿刀的齿面修形要比一般意义的轮齿修形复杂。

如图2所示虚线表示标准渐开线齿面。

整个齿面在齿向上呈中凹反鼓形,且对角翘曲,即轮齿一端的压力角减小,另一端压力角增大。

虽然径向剃齿刀的齿面不是渐开线螺旋面,但近似于渐开螺旋面。

将径向剃齿刀的齿面表征为相对标准渐开螺旋面的修正曲面,可以更直观地理解。

通过头脑风暴讨论出影响剃齿热变形后齿面精度的鱼骨图(见图3),分析如下。

排除部分变量,简化问题,在人员素质、剃齿加工设备、剃齿前零件状态限定不变的情况下,能够改进剃齿加工质量的主要因素有下面几个。

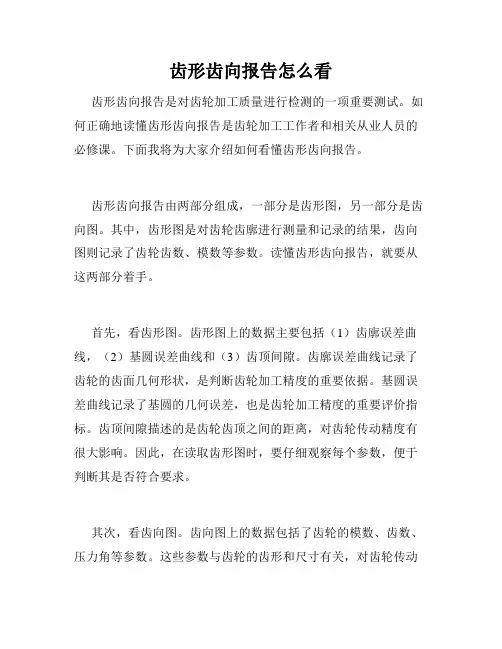

齿形齿向报告怎么看齿形齿向报告是对齿轮加工质量进行检测的一项重要测试。

如何正确地读懂齿形齿向报告是齿轮加工工作者和相关从业人员的必修课。

下面我将为大家介绍如何看懂齿形齿向报告。

齿形齿向报告由两部分组成,一部分是齿形图,另一部分是齿向图。

其中,齿形图是对齿轮齿廓进行测量和记录的结果,齿向图则记录了齿轮齿数、模数等参数。

读懂齿形齿向报告,就要从这两部分着手。

首先,看齿形图。

齿形图上的数据主要包括(1)齿廓误差曲线,(2)基圆误差曲线和(3)齿顶间隙。

齿廓误差曲线记录了齿轮的齿面几何形状,是判断齿轮加工精度的重要依据。

基圆误差曲线记录了基圆的几何误差,也是齿轮加工精度的重要评价指标。

齿顶间隙描述的是齿轮齿顶之间的距离,对齿轮传动精度有很大影响。

因此,在读取齿形图时,要仔细观察每个参数,便于判断其是否符合要求。

其次,看齿向图。

齿向图上的数据包括了齿轮的模数、齿数、压力角等参数。

这些参数与齿轮的齿形和尺寸有关,对齿轮传动精度也有很大影响。

对于齿向图中的每个参数,都应仔细观察,以便准确判断齿轮的加工质量。

此外,读取齿形齿向报告时还要注意以下几点:1. 注意标尺选择。

齿形齿向报告通常有多种标尺选择,直接影响读取数据的准确性,因此要根据实际需求选择标尺。

2. 注意传感器选择。

齿廓扫描仪等检测设备有多种型号和不同传感器,因此要根据测试要求选用适当的传感器,以确保数据准确。

3. 注意测量时机。

齿形齿向报告应在齿轮加工完成后进行,以确保测量结果反映了齿轮加工质量。

4. 注意报告解读。

齿形齿向报告中的数据需要正确解读,以便判断齿轮加工质量是否符合要求。

齿形齿向报告是衡量齿轮加工质量的重要指标,读懂齿形齿向报告是齿轮加工工作者和相关从业人员的必修课。

只有正确地理解和使用齿形齿向报告,才能确保齿轮加工质量符合要求。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

船用齿轮齿部磨齿修形方法研究与实践船用齿轮产品通常采用整个齿廓与齿向修形,在生产过程中由磨削加工实现,本文针对齿轮加工实践重点分析了在成型磨齿机上实现齿部修形的关键环节,对加工方法、修形量调整方法以及计量报告分析方法进行了研究。

标签:船用齿轮;磨齿;修形;计量;引言目前,对于大功率高速或重载船用齿轮传动,由于受到轮齿变形与制造安装误差等影响,因静态齿面接触情况的改变,造成齿轮运转中的振动与偏载。

一般对6级精度以上的圆柱齿輪传动进行修形设计,通过磨齿加工实现。

1 修形方式齿轮修形方式分齿形修形和齿向修形两类。

船用齿轮类产品齿部加工根据零件相应的M(齿部参数表)表和K形图(修形参数表)来加工,在分析修形加工的技术要求前,需熟悉加工设备的加工原理和加工参数,分析零件的技术要求,得出齿向修形的修形值和齿形修形值。

如图1所示为齿轮K形图,图中上半部为齿向修形技术要求,为全齿面锥度修形,在齿宽244mm长度上修形量为40um,为齿向锥度修形,齿向精度为DIN 5级;图中下半部为齿廓修形技术要求,从图中可得齿廓的渐开线有效展开长度为60.52mm,齿形精度为DIN 6级,评定范围区间由直径表示为dNfmax=281.38mm至dFamin=331.32mm,在接触线上由渐开线展开长度表示为从32.94mm至93.46mm。

通常与K形图有对应的齿廓修形18点坐标参数表来精确描述齿形形状公差带。

图12 修形参数输入根据零件的M表在设备操作界面输入加工参数,在设备操作页面的关键参数输入中,DFf表示磨削的基础直径可在M表中得到,DNFmax 可从K表中得到;DNF SPFR 可从M表中得到,表示齿廓修形在该圆上开始,此圆表示最小有效圆直径。

首先在齿轮加工操作界面上选取齿形修形后,选取左右齿面分开修形选项,再进入修行参数操作页面,通过分析K形图对应的18点坐标参数的修形趋势和修形量,确定各齿廓分段的齿形修形参数,而不采用直接在磨齿机中输入修形坐标参数方式,因为直接。

NO.6841 2 3 4 5 6 7齿轮修形可以极大地提高传动精度,并增加齿轮强度。

广义上的齿轮修形有许多类别(齿端修形、齿顶修形、齿根修形、变位、修改压力角),本文将分享答主在精密传动设计中,关于齿轮修形的心得。

(以下将『输出扭矩波动率小』作为『传动精度高』的唯一指标)1. 齿『端』修形(齿向修形)齿『端』修形是最常见(最容易加工)的修形方式,通常是为了帮助装配,和机械设计中多数倒角的作用是一样的,但其实对传动精度和齿轮强度都有影响。

2. 齿『顶』修形(齿顶高系数)齿『顶』修形是所有修形方式中,对传动精度影响(提高)最大的。

我们希望齿轮啮合线是这的形状:红色是啮合线(理想的)但其实是这样的:红色是啮合线(实际的),啮合线只有一部分是“正确”的因为标准齿形中,齿顶被“削”去了一部分,所以渐开线是不完整的,导致主齿轮的齿顶和副齿轮的齿面(从截面上看)是先由点-线接触,再过渡到线-线接触:上图的放大版如果齿顶少“削”一点(齿顶高系数从1 提高至1.3,相应地,齿根高系数从1.25 提高至1.4),渐开线会变得更完整,啮合线也变得从1.25 提高至1.4、),渐开线会变得更完整,啮合线也变得更接近理想的形状:啮合线“正确部分”变长了、“不正确部分”变短了但并不是“削”得越少,传动精度越高,因为齿顶的材料厚度小、应变大,因此在啮合的过程中,渐开线越靠近齿根的部分,啮合精度越高;渐开线越靠近齿顶的部分,啮合精度越低。

不同场景中(主要影响因素是额定扭矩、齿轮模数、齿数、压力齿轮副参数:基于ISO 53:1998轮廓A 齿形、1 模24 齿、20 度压力角、厚度7 mm、10 Nm 输入扭矩、4775 RPM 输入转速、5 kW 输入功率、齿根高系数1.4、无变位、无其他修形、中心矩公差为0、齿厚公差/背隙/齿距误差为0、无摩擦。

此时扭矩波动仅受材料模量和齿形影响。

若齿顶高系数为1,输出扭矩曲线:若齿顶高系数为1.2:旋转角度(齿轮A)[°]扭矩波动范围为(+0.02,-0.12),波峰在C 点左侧、波谷在C 点右侧若齿顶高系数为1.4:旋转角度(齿轮A)[°]输出扭矩波动范围为(+0.01,-0.1),波谷在C 点左侧、波峰在C 点右侧这个例子是(容许范围内)齿顶高系数越大、传动精度越高。