.固定管板式换热器的封头设计 - (2)

- 格式:docx

- 大小:306.42 KB

- 文档页数:20

固定管板式换热器设计前言随着我国国民经济的飞速发展,作为国民经济支柱产业的化工、石油化工等工业也在同步发展。

做为一名化工设备维修技术专业的毕业生,“固定管板式换热器”设计是学生在理论学习和生产实践的基础上迈向工程设计的一个转折点。

为了使这次的设计完整、全面、新颖、精湛和实用,我充分利用已有的专业基础知识和实际工作经验,最大限度地发挥自己的潜能,以达到学有所用。

本设计说明书主要有以下两个特点:一.常用的主要管壳式换热器设计及其所用的标准零部件、材料、力学应力分析、核技进行详细的解法、计算。

二.编入本设计说明书的设计用标准规范计算公式、数据、资料等均为可靠。

在设计过程中,参考了大量的有关数据和资料,也得到了学院领导、老师、同学的大力帮助,在此一并表示感谢!由于编者水平有限,设计中难免有不妥之处及错误。

敬请各位读者提出宝贵的意见和建议!目录一. 设计条件 (6)二.摘要 (7)三.计算步骤与内容1.换热管管的设计计算 (8)2.换热器筒体设计计算 (12)3.封头的设计计算 (14)4.压力试验校核 (15)5容器法兰的设计与选择 (16)6换热器管箱设计........................................... .17 7温差应力计算 (18) 8折流板计算 (19)9接管法兰选择 (21)10开孔补强 (21)11支座设计 (23)四.参考文献五.致谢语绪论一、换热器概述及其用途换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。

在过程工业生产中,合理而有效地利用热能是十分重要的。

为了实现工艺无物料间的热量传递,人们常采用各种类型的换热设备,即换热器。

其主要作用是使热量从温度较高的流体向温度较低的流体传递,使流体温度达到工艺指标,以满足工艺过程的生产需要。

目前它是化工、炼油、动力、食品、医药、冶金多个行业部门广泛采用的一种工艺设备。

对于迅速发展的化工、石油化工来说,换热器尤为重要。

第一章绪论1.1化工设备简介化工生产离不开化工设备,化工设备是化工生产必不可少的物质技术基础,是生产力的主要因素,是化工产品质量保证体系的重要组成部分[1]。

然而在化工设备中化工容器占据着举足轻重的地位,由于化工生产中,介质通常具有较高的压力,化工容器一般有筒体、封头、支座、法兰及各种容器开孔接管所组成,通常为压力容器,因为压力容器是化工设备的主体,对其化工生产过程极其重要,国家对其每一步都有具的标准对其进行规范,如:中国《压力容器安全技术监察规程》、GB150—1998《钢制压力容器》、GB151—1999《管壳式换热器》等。

在其中能根据不通的操作环境选出不同的材料,查出计其允许的工作压力,工作温度等[2]。

1.2换热器概述换热器简单说是具有不同温度的两种或两种以上流体之间传递热量的设备。

在工业生产过程中,进行着各种不同的热交换过程,其主要作用是使热量由温度较高的流体向温度较低的流体传递,使流体温度达到工艺的指标,以满足生产过程的需要。

此外,换热设备也是回收余热,废热,特别是低品位热能的有效装置[3]。

1.2.1管壳式换热器的分类根据管壳式换热器的结构特点,常将其分为固定管板式、浮头式、U型管式、填料函式、滑动管板式、双管式等[4]。

1)固定管板式换热器固定管板式换热器的典型结构如下图所示。

管束连接在管板上,管板与壳体焊接。

其优点是结构简单、紧凑、能承受较高的压力,造价低,管程清洗方便,管子损坏时易于堵塞或更换;缺点是当管束与壳体的壁温或材料的线胀系数相差较大时,壳体与管束将会产生较大的热应力。

这种换热器适用于壳测介质清洁且不易结垢、并能进行清洗、管程与壳程两侧温差不大或温差较大但壳测压力不高的场合[5]。

固定管板式换热器结构图2)浮头式换热器浮头式换热器的典型结构如下图所示。

两端管板中只有一端与壳体固定,另一端可相对壳体自由移动,称浮头。

浮头由浮头管板、钩圈和浮头端盖组成,是可拆连接,管束可从壳体内抽出。

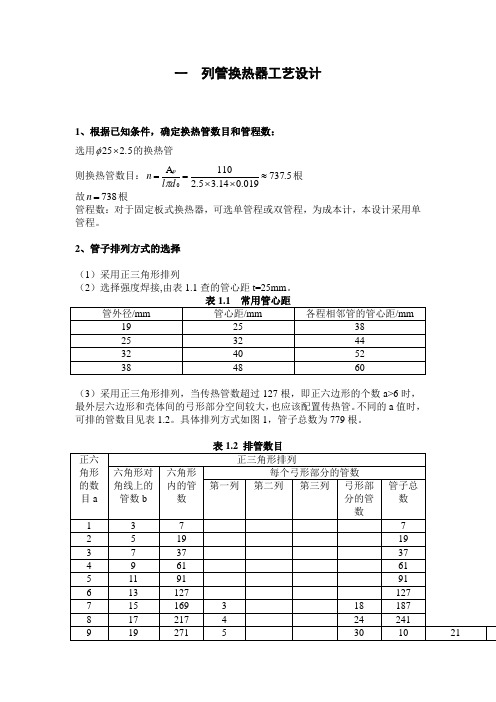

一 列管换热器工艺设计1、根据已知条件,确定换热管数目和管程数: 选用.5225⨯φ的换热管 则换热管数目:5.737019.014.35.2110A 0≈⨯⨯==d l n p π根 故738=n 根管程数:对于固定板式换热器,可选单管程或双管程,为成本计,本设计采用单管程。

2、管子排列方式的选择(1)采用正三角形排列(2)选择强度焊接,由表1.1查的管心距t=25mm 。

表1.1 常用管心距管外径/mm 管心距/mm 各程相邻管的管心距/mm19 25 38 25 32 44 32 40 52 38 48 60(3)采用正三角形排列,当传热管数超过127根,即正六边形的个数a>6时,最外层六边形和壳体间的弓形部分空间较大,也应该配置传热管。

不同的a 值时,可排的管数目见表1.2。

具体排列方式如图1,管子总数为779根。

表1.2 排管数目正六角形的数目a 正三角形排列 六角形对角线上的管数b 六角形内的管数 每个弓形部分的管数第一列 第二列 第三列 弓形部分的管数管子总数1 3 7 72 5 19 193 7 37 374 9 61 615 11 91 916 13 127 127 7 15 169 3 18 187 8 17 217 4 24 2419 19 271 5 30 102130111 23 397 7 42 43912 25 469 8 48 51713 27 547 9 2 66 61314 29 631 10 5 90 72115 31 721 11 6 102 82316 33 817 12 7 114 93117 35 919 13 8 126 104518 37 1027 14 9 138 116519 39 1411 15 12 162 130320 41 1261 16 13 4 198 145921 43 1387 17 14 7 228 161622 45 1519 18 15 8 246 176523 47 1657 19 16 9 264 1921图1.1折流板的管孔及换热管及拉杆分布3、壳程选择壳程的选择:简单起见,采用单壳程。

固定管板式换热器的设计第一章.设计方案概述和简介一、概述在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。

化工生产中换热器的使用十分普遍,由于物料的性质、要求各不相同,换热器的种类很多。

了解各种换热器的特点,根据工艺要求正确选用适当类型的换热器是非常重要的。

按照热量交换的方法不同,分为间壁式换热器、直接接触式换热器、蓄热式换热器三种。

化工生产中绝大多数情况下不允许冷、热两流体在传热过程中发生混合,所以,间壁式换热器的应用最广泛。

在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量:另一种流体温度较低,吸收热量。

换热器在化工、石油、动力、制冷、食品等行业中都有广泛应用,且它们是上述这些行业的通用设备,并占有十分重要的地位二、列管式换热器的分类1、 U型管换热器U型管换热器结构特点是只有一块管板,换热管为U型,管子的两端固定在同一块管板上,其管程至少为两程。

管束可以自由伸缩,当壳体与U型环热管由温差时,不会产生温差应力。

U型管式换热器的优点是结构简单,只有一块管板,密封面少,运行可靠;管束可以抽出,管间清洗方便。

其缺点是管内清洗困难;由于管子需要一定的弯曲半径,故管板的利用率较低;管束最内程管间距大,壳程易短路;内程管子坏了不能更换,因而报废率较高。

此外,其造价比管定管板式高10%左右。

2、固定管板式换热器固定管板式换热器主要是由筒体、封头、管板、换热管、管箱、折流板及法兰等组成,管束两端固定在管板上,管板和筒体之间是刚性连接在一起,相互之间无相对移动,换热器结构简单、制造方便、造价较低;在相同直径的壳体内可排列较多的换热管,而且每根换热管都可单独进行更换和管内清洗;但管外壁清洗较困难。

当两种流体的温差较大时,会在壳壁和管壁中产生温差应力,一般当温差大于50摄氏度时就应考虑在壳体上设置膨胀节以减小温差应力。

但当管、壳温差大于70摄氏度时,壳程压力超过0.6Mpa时,导致膨胀节过厚失去温差补偿作用。

固定管板式换热器设计固定管板式换热器(Fixed Tube-sheet Heat Exchanger)是一种常见的换热设备,广泛应用于化工、石油、制药、食品等行业。

本文将介绍固定管板式换热器的设计原理、结构特点,并对其设计流程进行详细阐述。

一、设计原理在换热过程中,热量从高温流体通过管壁传递到低温流体。

高温流体进入管束,从管壁流过,将热量传递给管内的低温流体。

通过多个管束的交叉布置,可以实现大面积的热交换,提高换热效率。

二、结构特点1.管束结构合理:固定管板式换热器采用纵向布置的管束结构,利于流体流动,减小流体的阻力,提高换热效率。

2.管板紧密连接:管板与管束通过焊接或膨胀连接,保证流体不会泄漏或混合。

3.固定件的设计:固定件采用螺栓连接,可以方便地拆卸和维修换热器。

4.壳体结构合理:壳体采用圆筒形状,能够承受较大的内部压力,提供稳定的工作环境。

三、设计流程1.确定设计参数:根据工艺要求和流体性质,确定换热器的设计参数,包括换热面积、热交换系数、流体流量等。

2.确定管子布置方式:根据流体性质和布置空间,确定管子的布置方式,包括并列式、对流式、六边形等。

3.确定壳体尺寸和材质:根据管子的布置方式和流体流量,确定壳体的尺寸和材质,包括内径、壳体长度和壳体材质等。

4.选择管板和固定件:根据壳体尺寸和管子布置方式,选择合适的管板和固定件,包括管板和壳体的连接方式、固定件的材料等。

5.进行换热计算:根据流体性质和换热参数,进行换热计算,计算出换热器的换热效率和流体的出口温度等。

6.进行强度计算:根据壳体结构和管道布置,进行强度计算,确保换热器在正常工作条件下的安全可靠性。

7.绘制制图:根据设计参数和计算结果,绘制出换热器的制图,包括总装图、管束图、壳体图和焊接图等。

8.进行工艺设计:根据设计图纸和工艺要求,进行工艺设计,确定制造工艺和生产工序。

9.进行质量检验:对制造的换热器进行检验,包括外观质量、尺寸精度和焊接质量等。

固定管板式换热器设计BEM600-1.37/1.49-140-6/19-1设计摘要随着石化工业的不断进展,换热器在石化行业设备中占据着重要的地位。

本设计要紧针对的是固定管板式换热器,固定管板式换热器属于列管式换热器的一种,是利用间壁使高温流体和低温流体进行对流传热从而实现物料间的热量传递。

在本设计本设计包括四个部分:说明部分;运算部分;绘图部分和翻译部分。

说明部分要紧阐述了固定管板式换热器的工艺流程及其在炼油化工生产中的地位,换热器设备及其进展现状和国内外换热器的最新进展趋势,同时介绍了换热器的结构设计,换热器要紧零部件结构的设计及压力容器常用材料等。

最后对压力容器的制造,检验和验收等问题也作了简单的介绍。

运算部分中对筒体、管箱、封头、管板、法兰、膨胀节及其他附属设备进行了详细的运算,并对各组成部分的材料,厚度,应力,强度要求,进行了详细的分析,在满足设计要求的同时,以节约的原则对各部件进行了优化。

并对管板兼做法兰的四种危险工况分别进行了校核,使其能在满足在高温高压的要求同时花费最少的成本,拥有最好的质量。

其中有许多部分的设计借鉴了其他的一些先进理论和方法,不但节约了原料,更使换热器的质量得到了技术保证。

以节约能耗与提高使用性能为设计原则,最终满足设计的目的,即低能耗、低成本、高质量。

关键词:固定管板式换热器;换热面积;应力;管板兼作法兰;法兰连接The Design of the Fitted Tube-Sheet ExchangerBEM600-1.37/1.49-140-6/19-1AbstractW ith the continuous development of the petrochemical industry, heat exchanger equipment in the petrochemical industry occupies an important position. This design is aimed primarily at a fixed plate heat exchanger tube, fixed tube plate heat exchanger tube is a heat exchanger is the use of partitions so that high-temperature fluid andlow-temperature fluid for convective heat transfer in order to achieve the heat transfer between materials .During the design of the design includes four parts: that part of it; calculation part; mapping and translation of some parts. Note on some of the major fixed-plate heat exchanger tube and its application in the process of refining the position of chemical production, heat exchanger and the development of equipment and heat exchangers at home and abroad the latest development trends, at the same time introduced a heat exchanger structural design, heat exchanger design of the structure of the main components and pressure vessels commonly used materials. Finally, pressure vessel manufacturing, testing and acceptance of other issues also made a brief introduction. Calculated in part on the cylinder, control box, head, control panels, flanges, expansion joints and other ancillary equipment to carry out a detailed calculation of the various components of the material, thickness, stress, strength requirements, in detail analysis ofdesign requirements are met at the same time in order to save the principles of the various components were optimized. Flange and tube sheet of four taking the risk of workers have been checking the status of, respectively, to enable them to meet the requirements of high temperature and high pressure in the least expensive costs at the same time, have the best quality.Most of the designments use advanced technology and method at home and abroad for reference. We not only save material,but also guaranteed the heat exchanger’s quality. Saving energy and improving the using capability is the principle of the designments and finally satisfies the purpose of the designments,such as spending lower energy and cost and having better quality.Keyword:Fitted Tube-Sheet Exchanger; Exchange area; Strew ; Tube sheet extended as a flange; Flange coupling目录1 绪论 (1)2换热器的分类及其工作原理 (2)2.1换热器的分类及其工作原理 (2)2.2换热器的材料 (6)2.2.1 换热器常用钢材 (6)2.2.2 有色金属和非金属 (8)2.3换热器研究现状及进展趋势 (11)3 换热器设备各部分的设计说明 (18)3.1换热器设备各部分的材料选择 (18)3.1.1 常压容器对材料的差不多要求 (18)3.1.2 常压容器钢材的选择 (20)3.2设备制造工艺过程 (22)3.2.1 筒体 (22)3.2.2 管箱 (23)3.2.3 管板 (23)3.2.4 换热管 (23)3.2.5 折流板及支撑板 (24)3.2.6 管束组装 (24)3.3换热设备中换热管与管板的连接 (25)3.3.1 胀接 (25)3.3.2 焊接 (25)3.3.2 胀焊连接 (26)3.3.4 换热管与管板连接方式的选择 (27)3.4换热器的检验 (28)3.4.1 无损检测 (28)3.4.2 焊后热处理 (29)3.4.3 压力测验 (30)3.4.4 换热管与管板连接接头的密封性能检验 (30)3.5换热设备的日常检测与修理 (32)3.5.1 日常检查 (32)3.5.2 换热器腐蚀的防护 (32)3.5.3 换热器的检修 (33)3.6换热器各部分结构的选择 (34)3.6.1 筒体的选择 (34)3.6.2 封头的选择 (35)3.6.3 管箱的选择 (36)3.6.4 管板的选择 (36)4 筒体的运算......................................... 错误!未定义书签。

固定管板式换热器的设计固定管板式换热器(Fixed Tube Plate Heat Exchanger)是一种常见的换热设备,广泛应用于工业领域中的化工、石油、制药等行业。

本文将详细介绍固定管板式换热器的设计原理、主要构件、设计流程以及常见的设计要点。

一、设计原理二、主要构件1.管板:管板是固定管板式换热器的核心部件,用于固定管子,通常由碳钢、不锈钢等材料制成。

管板上开有与管子直径相匹配的孔,用于安装管子,并通过焊接或螺栓将管子固定在管板上。

2.壳体:壳体是换热器的外壳,通常由碳钢、不锈钢等材料制成。

其内部为与管板相垂直的管束通道,通过壳体上的进孔和出孔与外部流体进行连接。

壳体上还设有弹性密封装置,用于保证管壳内外流体的完全隔离。

3.弹性密封装置:弹性密封装置一般由O型圈、封头等构件组成,用于保证管壳内外流体的完全隔离,防止泄漏。

其应具有耐高温、耐腐蚀、耐磨损等特点。

三、设计流程1.确定换热器的工艺参数:包括流体的性质、流量、温度、压力等。

根据这些参数来计算换热器的换热面积和需求。

2.确定换热器的材料:根据工艺参数和所需性能,选择合适的材料,如碳钢、不锈钢等。

对于腐蚀性较强的介质,需要使用耐腐蚀材料。

3.计算换热面积:根据工艺参数和热传导方程,计算出所需的换热面积。

换热面积的计算与换热量有关,可以使用经验公式或者专业软件进行计算。

4.确定管子的直径和长度:根据所需的换热面积和流体的流速,确定管子的直径和长度。

一般来说,管子的直径越大,换热效果越好,但成本也会增加。

5.设计管板和壳体:根据管子的直径和长度,设计管板和壳体的尺寸和布局。

管板上的孔径和孔距应根据管子的直径和布局来确定,以确保管子的安装和布局的合理性。

6.计算管程和壳程的压降:根据流体的流动性质和管子的布局,计算管程和壳程的压降。

为了保持换热器的正常运行,管程和壳程的压降应在一定范围内。

7.选择弹性密封装置:根据工艺参数和介质的性质,选择合适的弹性密封装置,保证管壳内外流体的完全隔离和泄漏的防止。

固定管板式换热器设计摘要在工业生产中,为了适现物料之间热量传递过程中的一种设备,统称为换热器,它是化工炼油,动力,原子能和其它许多工业部门广泛应用的一种通用工艺设备,对于迅速发展的化工,炼油等工业生产来说,换热器尤为重要,换热器随着使用目的的不同可以把它分为:热交换器,加热器,冷却器,冷凝器,蒸发器和再沸器等。

本设计的主要任务是完成满足某一生产要求的管壳式换热器,它是属于列管式换热器的一种,是利用间壁使高温流体和低温流体进行对流传热从而实现物料间的热量传递。

换热器的工艺设计计算有两种类型,即设计计算和校核计算,包括计算换热面积和造型两方面。

设计计算的目的是根据给定的工作条件及热负荷,选择一种适当的换热器类型,确定所需的换热面积,进而确定换热器的具体尺寸。

校核计算的目的则是对已有的换热器校核它是否满足预定要求,这是属于换热器性能计算问题。

无论是设计计算还是校核计算,所需的数据包括结构数据、工艺数据和物性数据三大类。

其中结构数据的选择在换热器设计中最为重要。

对于列管式换热器的设计包括壳体型式、管程数、管子类型、管长、管制排列形式、折流板型式、冷热流体流动通道等方面的选择。

工艺数据包括冷热流体的流量、进出口温度、进口压力、允许压力降及污垢系数。

物性数据包括冷热流体在进出口温度或定性温度下的的密度、比热容、粘度、导热系数等。

本设计针对苯冷却的问题设计一换热器。

本设计包括三个部分:说明部分;计算部分;绘图部分。

本任务书主要是说明部分。

说明部分主要是通过对兰州地区水资源情况、常年气温情况、水价、水质等综合考虑,最后确定冷却水的用量、进出口温差等及最后的产品说明书,说明了此换热器的工作环境,工作条件,适用范围及技术要求等。

计算部分主要是针对说明部分的分析进行相应的计算,主要是对针对所选的换热器在满足生产要求的情况下进行工艺核算,最大可能的减小投入和增加收益,本设计就是为完成以上任务而进行的计算。

绘图部分主要是遵照计算的要求在绘图纸上按照一定的比例要求把所设计的换热器反映到图纸上来,同时要反映出管口方位以及所使用的部件的材料,规格等。

固定管板式换热器的结构设计摘要换热器是化工、石油、动力、冶金、交通、国防等工业部门重要工艺设备之一,其正确的设置,性能的改善关系各部门有关工艺的合理性、经济性以及能源的有效利用与节约,对国民经济有着十分重要的影响。

换热器的型式繁多,不同的使用场合使用目的不同。

其中常用结构为管壳式,因其结构简单、造价低廉、选材广泛、清洗方便、适应性强,在各工业部门应用最为广泛。

固定管板式换热器是管壳式换热器的一种典型结构,也是目前应用比较广泛的一种换热器。

这类换热器具有结构简单、紧凑、可靠性高、适应性广的特点,并且生产成本低、选用的材料范围广、换热表面的清洗比较方便。

固定管板式换热器能承受较高的操作压力和温度,因此在高温高压和大型换热器中,其占有绝对优势。

固定管板式换热器主要由壳体、换热管束、管板、前端管箱(又称顶盖或封头)和后端结构等部件组成。

管束安装在壳体内,两端固定在管板上。

管箱和后端结构分别与壳体两端的法兰用螺栓相连,检修或清洗时便于拆卸。

换热器设计的优劣最终要看是否适用、经济、安全、运行灵活可靠、检修清理方便等等。

一个传热效率高、紧凑、成本低、安全可靠的换热器的产生,要求在设计时精心考虑各种问题.准确的热力设计和计算,还要进行强度校核和符合要求的工艺制造水平。

关键词:换热器;固定管板式换热器;结构;设计The Structural Design of Fixed Tube Plate Heat ExchangerAuthor : Chen Hui -juanTutor : Li HuiAbstractHeat exchanger is one of the most important equipments which is used in the fields of chemical, oil, power, metallurgy, transportation, national defense industry. Its right setting and the improvements of performance play an important role in the rationality o technology, economy, energy utilization and saving, which has a very important impact on the national economy.The type of heat exchanger is various, the different use occasions and the purpose is are commonly used for the tube shell type structure, because of its simple structure, low cost and wide selection, easy to clean, strong adaptability, themost widely used in various industry departments.Fixed tube plate heat exchanger is a kind of typical structure of tube and shell heat exchanger, also is a kind of heat exchanger is applied more widely. This kind of heat exchanger has simple and compact structure, high reliability, the characteristics of wide adaptability, and the production of low cost, wide range of selection of materials, heat exchange surface cleaning more convenient. Fixed tube plate heat exchanger can operate under high pressure and temperature, therefore, the heat exchanger in high temperature and high pressure and large in its possession of absolute advantage. Fixed tube plate heat exchanger is mainly composed of shell, heat exchange tube bundle, tube plate, the front tube box (also known as the roof or head) and the back-end structure parts. Tube bundle is installed on both ends of casing, which is fixed on the tube plate. Tube box and the back-end respectively connected to theflange bolts at the ends of the shell structure, maintenance or cleaning for easy disassembly. The merits of the heat exchanger design ultimately depends on whether applicable, economic, safe, flexible and reliable running, convenient maintenance cleaning, etc. A high heat transfer efficiency, compact, low cost, safe and reliable production of heat exchanger, requires carefully considered in the design of all sorts of problems. The accurate thermal design and calculation, but also for intensity and conform to the requirement of process manufacturing level.Keywords: Heat exchanger,Fixed tube plate heat exchanger, Structure,Design目录1 绪论.......................................... 错误!未定义书签。

固定管板式换热器的设计固定管板式换热器是一种常用的换热设备,常用于化工、石油、制药、食品等行业。

它由一组固定的平行管道(管板)组成,介质在管道内流动,实现热量的传递。

下面将从设备的选择、设计要点、计算、材料选用等方面介绍固定管板式换热器的设计。

设备选择在选择固定管板式换热器时,需根据工艺要求确定换热器的类型、规格和数量。

常见的固定管板式换热器有单通道、多通道和多联通道等,其中多联通道换热器适用于多介质间进行热交换的场合。

根据流体的物理性质和换热效果要求,选择合适的换热器材质。

设计要点1.流量计算:根据工艺要求,确定流体的流量,以及设计压力、温度差等参数。

2.温度差计算:根据传热区域的温度差和传热系数,计算设计的热负荷。

3.传热面积估算:根据热负荷和换热系数,估算换热器的传热面积。

4.换热器的形式:根据工艺要求、介质性质和换热面积,选择合适的固定管板式换热器形式。

5.材料选用:根据介质性质、工艺要求和经济性等因素,选择合适的材质。

计算方法1.热负荷计算:根据流体的流量、温度差和物性参数,计算热负荷。

2.传热系数计算:根据不同的传热机理(对流、传导或辐射),采用不同的计算方法计算传热系数。

3.传热面积计算:根据热负荷和传热系数,计算换热器的传热面积。

4.尺寸计算:根据传热面积、管子的数量和布局,计算出换热器的尺寸。

材料选用根据介质的性质,选择耐腐蚀性能良好的材料。

常见的材料有不锈钢、碳钢、铜、钛等。

同时,还需考虑经济性和可焊性等因素,选择合适的材料。

在设计固定管板式换热器时,需要综合考虑流体流动特性、传热效率和设备的经济性等因素。

合理的设计能够提高换热器的效率,降低能耗;同时,合适的材料选用和良好的制造工艺能够保证设备的可靠性和安全性。

因此,在设计固定管板式换热器时,需进行充分的热力学计算和工艺分析,确保设计的合理性和可行性。